红砂岩质土路基智能化压实施工技术应用研究

谢兰夫,洪祥水

(浙江交工金筑交通建设有限公司,杭州 310051)

红砂岩富含铁质氧化物,呈红色、深红色或褐色,形成于侏罗纪到新近纪[1-2],在我国东西部山岭地区广泛分部[3],是高速公路建设过程中经常遇到的一类特殊岩土体。由于红砂岩遇水易发生崩解与软化,工程稳定性差,施工质量难以控制,不宜直接用于高等级公路路基填筑[4-5]。G60 沪昆高速公路金华互通至浙赣界段穿越金衢盆地的中部,地层由第四系覆兽土质层、第三系的红褐色砂岩组成,岩体风化程度不一,若采用换填处理,会增加工期和工程成本,还会破坏周边生态环境,使工程建设面临巨大挑战。开发适用于红砂岩路基的填筑工艺将取得良好的经济和社会效益。

近年来,国外的IC 技术已在道路工程中广泛应用,在控制施工质量方面,取得较好效果。反观国内智能碾压技术的研究刚刚起步,将智能碾压技术应用于红砂岩路基填筑施工,对于工程质量控制有着重要意义。本研究将依托G60 沪昆高速公路金华互通至浙赣界段TJ04 标段项目,以浙江山区的红砂岩作为研究对象,提出合理有效的红砂岩路基智能碾压施工技术及质量控制方法。相关研究成果对改善和提高红砂岩路基段道路使用寿命和保证行车舒适性具有重要意义,可为今后类似地区高等级公路路基的设计、施工以及相关规范的修订提供技术参考。

1 工程概况

杭金衢第TJ04 标段起点桩号K356+140,终点桩号K409+000,建设里程约52.86 km,路基工程是整个工程的重点,红砂岩路基挖方工程量约170.5 万m3。若将其直接作为路基填料,会导致路基沉陷、开裂、表层松散及承载力不足等病害,加上工期要求严格,给路基施工带来了巨大挑战。针对上述问题,集团公司联合高校共同研发了“红砂岩质土高速公路路基智能化压实技术”,成功将挖方红砂岩用于路基填筑,践行了绿色施工理念。同时采用智能压实技术,实现了施工过程的信息化管理,提高了工效,保证了路基的压实质量。该技术适用于红砂岩地区的路基智能压实工程施工,具有良好的推广价值。

2 技术特点

2.1 施工速度快

本技术采用智能化路基压实技术,实现了红砂岩质土路基填筑施工过程中对碾压遍数和速度的精准控制,做到了路基碾压施工监控可视化、数据采集动态化、历史数据可查化,避免了路基重复碾压与欠压提高了施工效率,缩短了工期。

2.2 施工质量高

本技术改良了常规高速公路路基施工工艺,利用红砂岩遇水崩解特性及消解后土颗粒的重组黏聚并强化的性质,增加红砂岩充分破碎、润湿、静置工序,提高红砂岩质土的抗剪强度,避免红砂岩填料崩解导致的工后病害,保证了路基压实质量。

2.3 经济和社会效益显著

本技术将挖方的红砂岩用于路基填筑,减少了弃渣运输费用和公路工程对外借方,节约了成本;同时减少了弃渣污染,有利于环境保护。

3 技术原理

利用红砂岩遇水崩解性质进行消解预处理。红砂岩含有伊利石和蒙脱石等矿物质,遇水易崩解。通过崩解试验发现:消解处理后的红砂岩质土颗粒将发生黏聚重组现象及强化作用,证明红砂岩消解处理后是良好的路基填料,因此先将红砂岩充分破碎、润湿、静置,再用于路基填筑,避免红砂岩崩解导致的工后病害。红砂岩洒水崩解如图1 所示,破碎处理如图2 所示。

图1 红砂岩洒水崩解

图2 红砂岩破碎处理

采用信息化技术实现路基智能压实。智能压实技术基于物联网技术的应用实现摊铺碾压动态监控,由施工端、服务端和客户端3 部分组成,通过设备外置摄像头和内置GPS 定位系统采集和分析碾压过程中压路机运行参数和运行轨迹,反馈至服务器,动态监测和评估路基的压实效果,并在电脑和手机终端实时查看设备、桩号、里程、压实面积、压实遍数和压实层数等信息,根据终端显示的颜色指示条判别各区域压实情况,实时调整碾压机械的运行参数,对未达到压实遍数和欠压区域进行补压,并根据最终的压实报告判断压实质量。

4 工艺流程及操作要点

4.1 工艺流程

施工工艺流程为:施工准备→红砂岩预处理→清表及压实→压实度检测及标高测量→堆料整平→智能压实→铺设土工格栅→最后一层填料的摊铺和压实。

4.2 操作施工要点

4.2.1 施工准备

路基填筑前做好测量工作,施工放样时,根据设计路线中桩准确放样路基中线,并确定路堤坡脚、边沟桩位,在路基边线设间隔不宜大于50 m 的控制桩,并标注下一层填筑高度。选择2 台XS263J 型26 t 的智能压路机,进场前对设备进行验收,保持性能良好,并配备专业司机。

4.2.2 红砂岩预处理

将主线路堑挖方产生的红砂岩运至预处理场地,按指定位置堆放,利用机械设备将红砂岩充分破碎,并对其均匀洒水、充分润湿,确保完全崩解。使填筑用红砂岩含水量控制在最佳含水量的±2%。

4.2.3 清表及压实

对原路基进行清表,并对清理后的路基进行压实处理。

4.2.4 压实度检测及标高测量

现场采用灌砂法测量压实度,利用水准仪进行标高测量,确保压实度需满足设计及规范要求。

4.2.5 堆料和整平

根据设计松铺厚度和方量用石灰画出布料网格线,并按照网格布料。摊铺过程中按路宽均匀摊铺,厚度为30 cm,每层填料两侧超宽铺设30 cm。

4.2.6 智能压实

利用公路压实质量实时监控系统监控路基压实质量,监控过程中,客户端从数据库中读取数据信息,并根据这些数据信息实时绘制压路机碾压轨迹、振动频率及路基压实监测指标和单位体积压实功等信息,并生成压实报告。

当压路机振动状态、碾压遍数、压实度等指标不满足要求时,PC 监控端、分控中心及现场个人数字助理(PDA)会收到预警,现场根据预警情况实时动态调整施工。

4.2.7 铺设土工格栅

最后一层路基填料摊铺碾压前铺设土工格栅,铺设过程中确保底面平整、密实,相邻土工格栅搭接长度不小于0.3 m,每隔1.5~2 m 用一种“h”形土工格栅固定装置固定,如图3 所示。

4.2.8 最后一层填料的摊铺和压实

按上述摊铺和压实工艺进行最后一层填料的摊铺和压实。

4.2.9 检测签证

每层填筑施工完成后,利用生成的压实报告判断最终压实质量,人工检测路基强度是否达到标准,并将施工段填筑后的压实度、弯沉值、纵断高程、中线偏位、宽度、横坡和边坡等检测项目进行统计和整理,经监理工程师签认。如不满足要求,则及时整改,直至路基填筑各项指标满足要求。

4.3 质量控制措施

本技术严格执行国家及行业相关规范、标准并做到以下几点。

1)利用机械设备将块状红砂岩进行破碎处理时,用洒水车对红砂岩均匀洒水,保证红砂岩充分浸润,待红砂岩充分润湿48 h,完全崩解并充分发挥黏聚重组及强化作用后方可用于路基填筑。

2)松铺厚度控制在30 cm,采用智能压路机碾压,确保工程质量。松铺厚度、松铺系数、碾压方式及碾压遍数通过试验段确定,严格监控碾压遍数,不应出现少压、漏压等现象。

3)路基顶面做成路拱,横坡度控制在2%~4%,以利排水,填筑宽度宜比设计要求宽30~50 cm,经过边坡修整,使路基宽度符合设计要求,并保证路基边缘的压实度。

4)施工技术人员需定期登录电脑和手机终端实时查看设备、桩号、里程、压实面积、压实遍数和压实层数等信息,并根据终端显示的颜色指示条判别各区域压实情况,实时调整碾压机械运行参数,对未达到压实遍数和欠压区域进行补压。

4.4 安全及环保措施

4.4.1 安全措施

施工前,了解水文地质情况,并对地下管道、电缆及有毒有害气体等危险物进行详细调研和标记,设置防护措施。设计高边坡施工时,实时关注边坡动态,严禁边坡上下重叠作业,必要时采取加固措施。

4.4.2 环保措施

施工期间,严格管控水泥、油料、化学品等物料的堆放,防止其随雨水径流排泄造成水体污染。施工污水处理合格后再排放,做到污水零直排。采取“微扰动”施工,保护原始地貌,减少环境污染。

5 应用效果检测与评价

5.1 应用效果检测

5.1.1 红砂岩质土路基外观检查

红砂岩质土高速公路路基智能化压实施工技术增加了红砂岩消解处理步骤,使红砂岩质土颗粒充分崩解、重组、黏聚和强化,经测量发现,改良后的红砂岩质土用于路基填筑施工的路基平整度好,外观质量高。

5.1.2 压实度指标检测

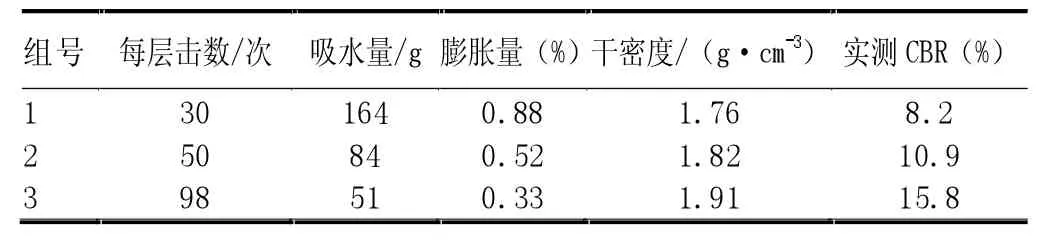

试验采用静压法制取94%、95%和97%压实度下的红砂岩试件,试筒尺寸高170 mm、直径152 mm、垫块高度为50 mm。取贯入量5 mm 对应的压力值与标准压力值的比值作为CBR 值。将试模放到压力机上,用压力机加压使垫块都压入试模内,稳压1 min 左右。静压完成后浸水4 昼夜,浸水完成后采用路强仪进行贯入试验。试验结果表明:该土样承载比符合JTG/T 3610—2019《公路路基施工技术规范》[6]及设计文件中的技术要求,用于路基填筑施工效果好。详见表1。

表1 红砂岩质土样CBR 试验结果

5.1.3 现场压实度检测

对待检试样进行击实试验,试验过程中采用同一种材料进行,得到试样的最大干密度及最优含水率,并选用适宜的灌砂筒按照规范步骤操作。通过现场压实度检测发现,采用红砂岩质土高速公路路基智能化压实施工段压最小实度高达96.3%>96%,压实度符合要求。

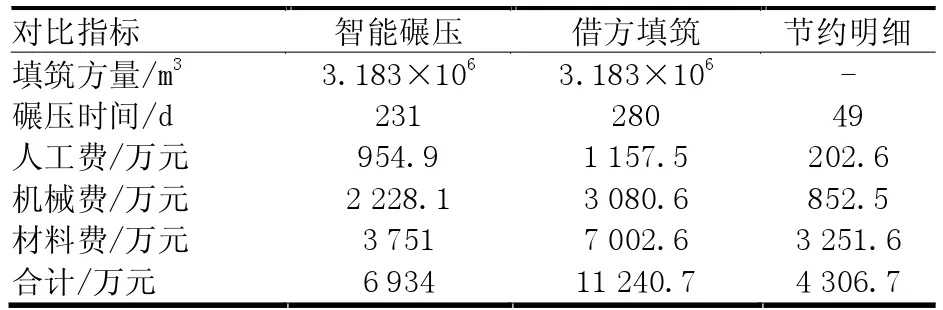

5.2 应用效果评价

红砂岩质土高速公路路基智能化压实施工技术施工速度快、节约工期,并且增加了红砂岩消解处理步骤,使红砂岩质土颗粒充分崩解、重组、黏聚和强化,改良后的红砂岩质土用于路基填筑施工不仅减少了弃渣运输费用和公路工程对外借方,节约施工成本,还有利于环境保护,避免了红砂岩填料崩解导致的工后病害,提高了路基工程质量。杭金衢TJ04 标段全线52.86 km,其中路堑边坡挖方约1.705×106m3,路基填方约3.183×106m3。和常规换填施工相比,红砂岩质土高速公路路基智能化压实施工技术施工累计可节约工期49 d,节约成本约70%,期中人工成本可节约202.6万元,机械费节约852.5 万元,材料投入成本节约3 251.6 万元,合计4 306.7 万元,经济和社会效益显著,得到了业主及监理等单位的一致好评。具体经济效益分析见表2。

表2 经济效益对比分析表

6 结 论

根据高速公路红砂岩质土路基填筑智能化施工关键技术研究发现如下。

1)智能压实技术可完成对公路100%工作面的实施监控,利用物联网和GPS 技术实现红砂岩质土路基智能摊铺碾压,提高工作效率的同时可以确保工程的施工质量。

2)利用红砂岩遇水崩解特性及消解后土颗粒的重组黏聚并发生强化的性质,增加红砂岩充分破碎、润湿、静置工序,提高红砂岩质土的抗剪强度,避免红砂岩填料崩解导致的工后病害。

3)和常规换填施工相比,采用红砂岩质土高速公路路基智能化压实施工技术施工累计可节约工期49 d,节约成本约70%,合计约4 306.7 万元,经济和社会效益显著。

通过红砂岩质土高速公路路基智能化压实效果研究发现如下。

1)CBR 试验及路基现压实度检测结果表明红砂岩质土路基压实效果符合要求,说明充分崩解并发生重聚增强作用的红砂岩强度高,变形小,水稳定性好,作为高速公路路基填料可满足强度、稳定性与耐久性等要求。

2)从现场外观质量检查可知红砂岩质土高速公路路基智能化压实施工段路基压实效果理想,压实质量高。