新能源车传动系统轴系热装技术及其自动化

张小龙,赵曌,霍宇琛

陕西法士特齿轮有限责任公司 陕西宝鸡 722409

随着新能源汽车的快速发展,商用车的电动化正以不可阻挡的趋势大步前进。作为商用车传动系统的排头兵,陕西法士特齿轮有限责任公司(以下简称法士特)积极布局电动化商用车传动系统,应用多种技术路线,为客户提供电动化商用车传动系统的解决方案。

针对商用车,重点推出“中央式布置电动机+变速器”的解决方案,为提高传动系统的可靠性和稳定性,变速器采用双中间轴结构,并且可提供多种挡位和转矩选择,为用户不同的工况提供了高匹配度的方案。目前法士特的新能源车传动系统覆盖公路牵引车、城市环卫车、水泥搅拌车、洒水车及城市渣土车等多种应用场景。

新能源传动系统介绍

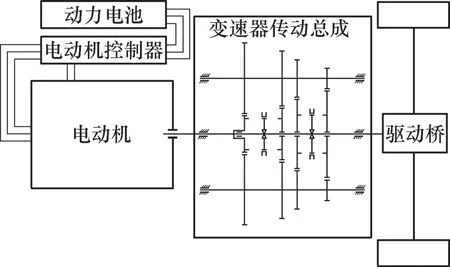

新能源车传动系统示意如图1所示,主要由动力电池、电动机控制器、电动机和变速器等组成。其中,动力电池是系统能量的来源,负责储存能量并将其转化为电能供给电动机使用;电动机控制器是传动系统的“大脑”,负责控制电池和电动机之间的能量转换和传递,使车辆保持稳定行驶,同时还监测电池的电量和状态;电动机则是动力输出装置,负责将电能转化为机械能,驱动车辆前进;而变速器是用于调节电动机的输出转矩和转速,以适应车速的变化。

图1 新能源传动系统示意

除此之外,新能源车传动系统还包括充电系统、制动系统等辅助系统,使其具有高效、环保的特点,使车辆更加节能、环保,符合当今社会对可持续发展的要求。

双中间轴变速器技术路线介绍

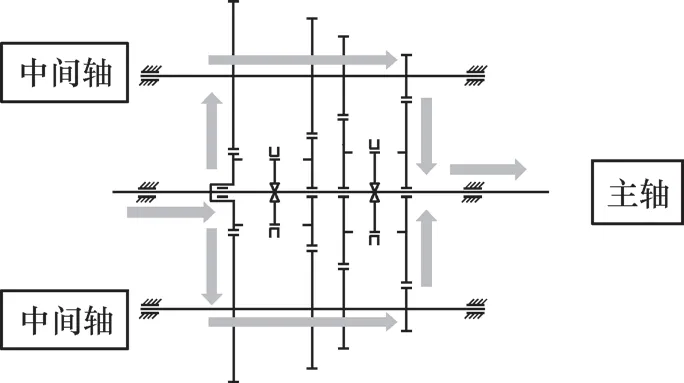

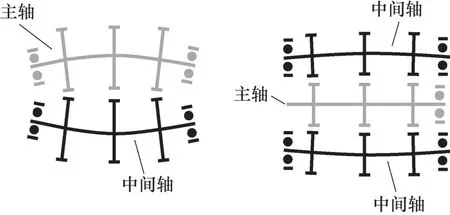

为了加大变速器的承载能力,适应各种复杂工况,法士特的重型变速器一直沿用双中间轴的技术路线。主副变速器均采用两根结构完全一样的中间轴,相间180°。如图2所示,以一挡为例,动力从输入轴输入后,经一轴齿轮分流到两根中间轴上的传动齿轮,然后经过齿轮副汇聚到主轴输出。

图2 双中间轴动力传动示意(挂1挡时)

相比单中间轴结构,双中间轴结构优势明显。如图3所示,双中间轴结构将主轴转矩平均分配到双侧,每根中间轴及上面的轴承、齿轮只承受总体1/2的转矩;而中间轴传递给主轴的力大小相等,方向相反,所以主轴只承受转矩,不承受弯矩,这样既改善了主轴和轴承的受力情况,也大大提高了变速器的可靠性和耐久性。同时也使变速器的中心距减小,齿轮的厚度减薄,轴向尺寸缩短,质量减轻,有效控制了变速器的成本。

图3 单中间轴与双中间轴受力情况对比

中间轴的技术难点和解决方案

1.中间轴结构确定及位置度尺寸研究

为了保证双中间轴变速器的传动效率,避免因为同一产品中的两根中间轴的差异而导致传动精度下降,需要对中间轴上每个齿轮的一致性做出要求。经过技术人员反复的试验验证,得到了既可满足传动系统的传动精度,又能保证噪声也是最小的尺侧间隙尺寸要求。结合实际生产的过程能力,对所有装配的齿轮相对于轴齿的位置度又制定了定量要求(见图4)。在实际生产中只要保证每根中间轴位置度的要求,产品的传动性能就可得到满足。

确定了中间轴位置度的要求后,为了确保每个齿轮的位置度在整个产品使用生命周期内不发生变化,在产品设计过程中尝试了固持剂、焊接、圆柱销等齿轮固定方案,并从位置度的变化率、单件成本以及工艺操作性三个方面做了对比,结果见表1。

表1 中间轴齿轮不同固定方式对比

为了保证产品质量,将装配后位置度的变化作为第一考虑的因素。焊接工艺在传统变速器中间轴装配中应用较多,但是由于焊接温度较高会导致齿轮类零件的齿形、齿向发生变化,所以在高精度的新能源变速器上暂不采用此种固定方式。通过对比发现,固持剂和圆柱销两种固定方式最优,再结合零件的应用场景、制造成本以及工艺性、现场的操作性,最终采用“过盈+圆柱销”的固定方式。

2.加热方式研究与确定

在确定了产品结构后,关注重点转移到了产品的批量生产方案和质量保证能力方面。在确定“过盈+圆柱销”固定方式的前提下,通过“热装+对齿”的工艺方案来实现齿轮的位置度要求,即将齿轮零件加热使其内孔膨胀,在出现短暂的间隙配合的条件下进行装配并实现对齿作业。

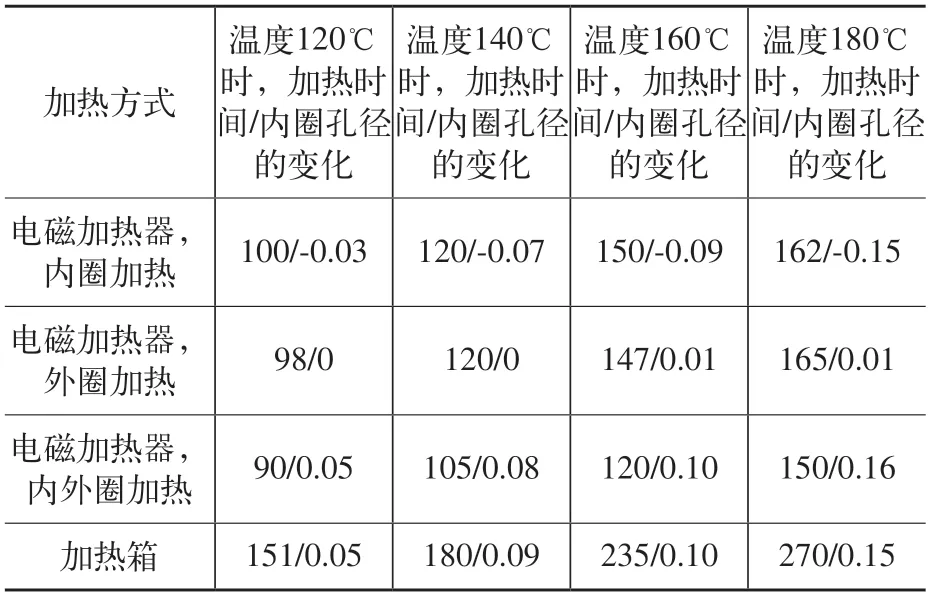

在齿轮加热的过程中发现,短暂加热齿轮内圈时内圈孔径反而会缩小,经过分析得知,原因是在仅加热齿轮内圈时,由于外圈附近材料温度低于内圈,导致零件的膨胀方向只能朝向齿轮内圈,从而导致内圈孔径相比原尺寸缩小了。由此得出了以下结论:必须将整个齿轮零件加热且温度均匀升高后,齿轮的内孔才会向扩大的方向发生规律性膨胀。同一齿轮采用不同加热方式时内圈孔径变化的对比见表2。

表2 不同加热方式加热时间和尺寸变化对比(单位:s/mm)

通过对比,考虑到产品加热效果和加热效率,使用电磁加热器+内外圈加热的方式是唯一能够满足量产条件的加热方式。

3.对齿方案研究及工装设计

对齿方案及工装由工艺人员自主研发设计。在将中间轴垂直固定后,通过将定位工装分别插入轴齿及齿轮齿间,调整齿轮相对于中间轴的位置度(见图5)。

图5 对齿工装

4.销孔加工方案研究

中间轴齿轮装配完成后,需要在零件上加工销孔,用于安装定位销,固定齿轮和中间轴的相对位置,以确保在变速器运转过程中不发生相对转动。工艺人员尝试了多种加工方式,例如热前钻孔+热后镗孔工艺、热后钻孔工艺等。

通过试验证明,齿轮和中间轴在有一定量的过盈配合的前提下,齿轮的位置度在以上两种工艺加工前后均无变化。考虑到加工成本及生产性,最终采用“热后钻孔”的加工工艺。

5.定位销装配方案研究

由于中间轴上的销孔是盲孔,且与定位销是过盈配合,在装入定位销时,由于孔内的空气无法全部排出,导致孔内气压发生变化,严重时会影响到定位销装配深度。在多种解决方案中,采取加深孔深这种最经济的方案,即不排出孔内残留的空气,而是根据定位销的长度及装配深度计算出相应的孔深,确保孔内压力的变化不会影响到定位销的正常装配。

定位销装配后还需注意的是中间轴运转时定位销位置偏移或脱出的现象。因此在齿轮销孔处追加加工了沉孔,并通过冲铆沉孔边缘使其变形的方法对定位销限位,防止定位销从孔中脱出(见图6)。

图6 定位销孔

中间轴热装自动线的技术突破

通过以上方案法士特攻克了新能源车传动系统的轴系装配方案,并顺利完成了量产工作,使传动系统的传动精度得到了明显提升。同时,也有效抑制了传动系统的运行噪声,为法士特在新能源产品市场上提供了强有力的技术支持,为绿色出行提供了高精度、低噪声的传动方案。

但随着产品需求量的持续加大,此类轴系装配过程中工序复杂、劳动强度大等问题日益突出,亟待解决。为解决此类问题,法士特又进行了中间轴热装对齿钻孔一体的自动化生产方案的研究,在提高效率、保证产品精度的同时减少人员的劳动强度。

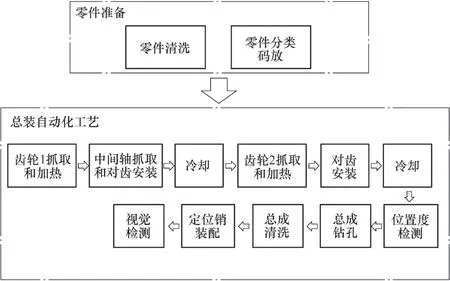

1.自动化方案设计

对自动化生产线的工艺流程规划如图7所示。生产线集成了中间轴总成装配、钻孔、检测等所有工序,保证质量的同时也消除了工序间零件转运所带来的各类风险,使中间轴总成装配后可直接转至变速器总成装配线使用。

图7 中间轴总成装配流程

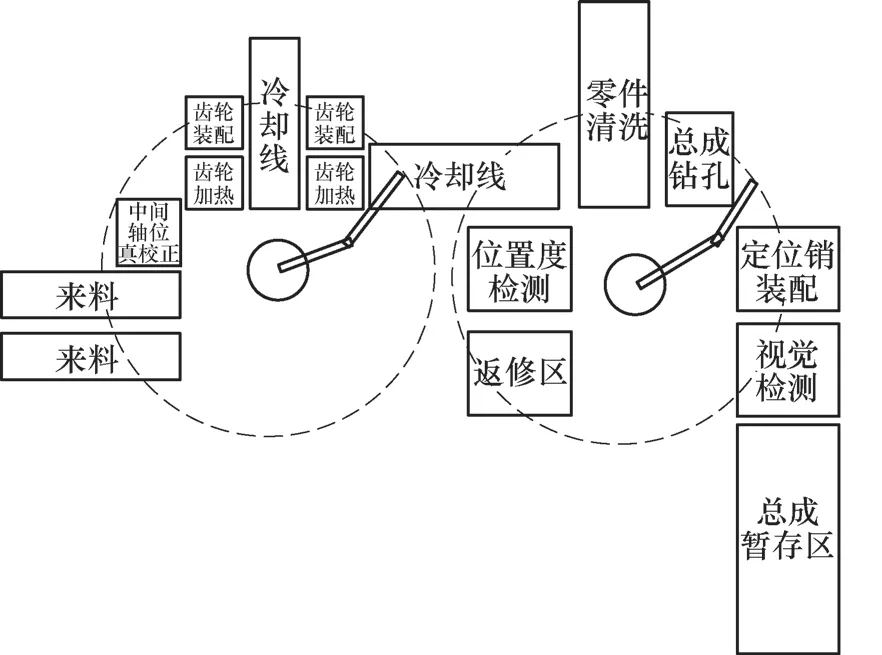

2.自动化生产线布局

在自动化生产线中,利用2台机械臂和1条输送线完成了所有的零件搬运作业,完全实现了生产过程无人化。通过对各工序合理规划与布局,使机械臂的利用率达到90%以上。图8所示是生产线的布局简图。

图8 中间轴总成自动装配线

结语

随着汽车行业电动化、智能化、网联化与共享化的发展趋势,车辆传动系统的传动精度、效率及噪声等需求势必会越来越高。在未来,法士特将持续致力于新能源产品集成化的解决方案,为客户提供高效、可靠的绿色传动系统,用自动化、智能化的生产线,为绿色发展输出强劲动力。