全液压自由锻电液锤锤杆的故障分析及处理

文/王勇明,姚彦军·陕西宏远航空锻造有限责任公司

近几十年来,随着现代液压技术和电控技术的飞速发展,以及蒸汽空气锤被国家列为淘汰的设备,为了既能发挥锻锤的优点又能克服空气锤存在的缺点(耗能大,操作劳动强度非常大),国内许多企业技术人员对锻锤进行技术改进和攻关,研发新型锻压设备。目前,高效节能的电液锤已成为锻锤的主力军,甚至一些生产厂家采用独立的工作台和遥杆进行操作,做到了人机分离,安全性强。

我国的电液锤技术是在把液压传动原理用于传统蒸-空锻锤进行动力头技术改造,将能量由压缩空气改为液压驱动的基础上逐步发展起来的。在“换动力头”改造过程中,我国技术人员对液压系统上快速放油阀及相关控制阀技术进行不断创新和改进,使得这项技术不仅能应用于模锻锤,而且也能有效应用于自由锻锤上,目前,国内90%以上的传统蒸-空锻锤都进行了技术升级。

本文结合我公司日常电液锤的使用状态,介绍了一些全液压自由锻电液锤在锻造过程中存在的技术问题和解决方法,进一步提高设备的可靠性、实用性、完好性。

电液锤动力头的主要结构和动作原理

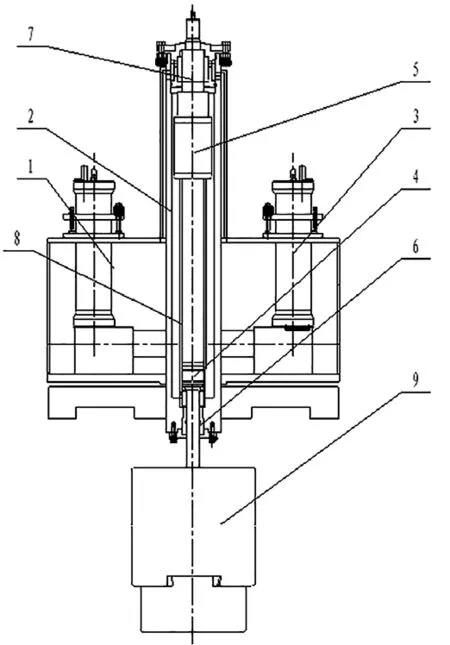

全液驱动电液锤是指锤头的打击和回程,锤杆的上下行程均为液压油驱动的电液锤。自由锻电液锤动力头的结构简图见图1。电液锤的系统原理为锤杆活塞下腔常通高压油,通过控制活塞上腔油的高压和低压转换来实现打击和回程。锤杆活塞上腔通高压时,锤杆活塞下腔仍通高压油,相通的高压油同时作用在锤杆活塞上部的圆面积和下部的环面积上,由于有面积差形成向下的作用力,再结合落下部分的自重实现向下打击,同时活塞下腔的液压油通过油路返到活塞上腔;当活塞上腔为低压时,常作用于活塞下腔环面积的油压产生的回程力克服落下部分的自重及相应的摩擦力实现回程。

图1 自由锻电液锤动力头的结构简图

电液锤的基本动作是提锤和打击两种。工作时,司锤工操纵手柄控制主操纵阀阀芯的位置,通过控制能量大小,可用手柄控制打击行程实现,操纵部分可完成提锤、打击、回程、慢升、慢降和急停收锤、悬锤等多种动作,操纵方式和原蒸空锤基本相同,只是操作灵活、轻巧,不像蒸空锤操作手柄较沉,一天工作下来劳动强度非常大。

电液锤锤杆的故障分析

全液压自由锻电液锤是一种节能、环保的新型锻造设备,主要进行模锻件锻荒和制坯以及生产产品。我公司全液压自由锻电液锤主要生产高温合金和钛合金等高强度、高硬度产品和荒型,工装砧子一般采用材质5CrNiMo(热处理硬度302~360HBW)或材质42CrMo(热处理硬度300 ~320HBW)。公司全液压自由锻电液锤有3 个班组,一天24 小时工作制,设备连续使用,由于锻锤频繁打击后砧面较软,容易出现坑洼不平等现象。为了不影响产品质量,使用一段时间后必须及时对砧面进行刨面见平和倒角处理,以保证锻件产品的质量,防止产品尺寸超差和不足,给下一道工序模锻带来困难甚至出现产品报废的情况。每次刨面时需对砧面下落4 ~8mm,保证砧面没有一处坑洼区,由于经常反复刨面后,上、下砧高度下落,到达一定程度后,会导致锤头运行时封闭高度不够。因此,锤杆运行到最下端时活塞密封槽处密封正好在主油管进油孔处,由于高压油频繁冲击密封导致密封损坏,锤杆活塞密封全面脱落后容易导致锤杆活塞和缸衬拉伤,造成设备控锤不稳的故障,因此需对设备缸盖进行拆卸,更换锤杆和密封,情况严重将更换缸衬,维修成本非常高。

电液锤锤杆的改进

为了解决自由锻电液锤工装上砧、下砧打击面频繁使用造成砧面坑洼不平的问题,一般只采用砧面反复刨面的方法从而保证产品质量,而在生产中由于上、下砧砧面刨面导致高度降低从而导致锤头运行封闭高度下降,经常引发设备其他故障的出现,于是通过对原有锤杆进行重新设计改进,加长锤杆的长度和相应增加密封槽数,通过锤杆改进,不但降低了设备的故障率,而且提高了上下砧的使用次数,无形中在生产成本不变的基础上大大提高了工装的使用寿命,节约了生产成本。

故障改进方案

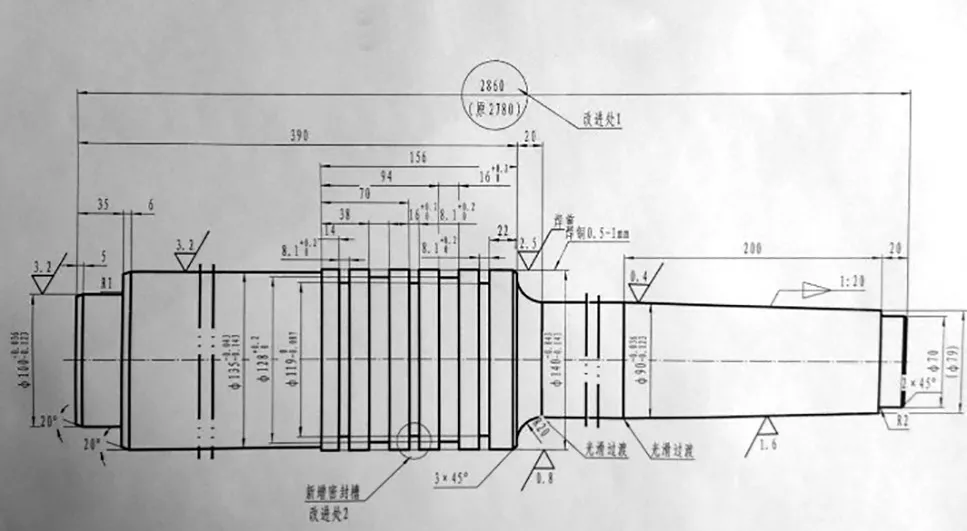

针对3t 自由锻电液锤砧面进行反复刨面见平情况,于是对设备有效工作行程进行测量和计算,既保证工装上、下砧有效使用寿命又不影响锤杆密封使用寿命。唯有改变锤杆长度才能避免以上问题,于是将原锤杆总长由2780mm更改为2860mm,并且保证打击能量,锤杆密封槽由原来4 道增加至5 道,中间新增一道密封槽(安装格来圈),防止上、下密封由于磨损造成上下油腔液压油互窜出现锤头掉锤和打击无力的故障,改进后的自由锻电液锤锤杆见图2。通过本次改造,不但提高了上、下砧有效使用频次,而且大大节约了生产成本,有效解决了设备密封损坏、窜油故障的难题,消除了控锤不稳的安全隐患,有效提高了工装和锤杆等部件的使用寿命。

图2 自由锻电液锤锤杆改进图

改进后的效果

⑴上、下砧使用寿命由原来2 个月延长至4 个月,3 套工装同时交叉使用,1 套工装上下砧3 ~5 天时间需进行刨面1 次,全年可大幅度节省设备维修成本。

⑵解决了由于封闭高度不够导致设备锤杆活塞密封容易磨损,并且上、下油腔窜油造成故障频发等问题,大大降低了设备的故障率,锤杆使用寿命由原来的6 个月延长至2 ~3 年。自从改进锤杆,设备故障率大幅度降低,且提高了生产效率,降低了费用成本。

⑶避免了密封频繁损坏导致设备控锤不稳的安全隐患,提高了设备安全可靠性。

结束语

本文对全液压自由锻电液锤锤杆的故障分析及处理策略进行了探究,通过这次的技术改造,将锤杆进行了相应的加长和密封圈槽数量增加,设备运行状况良好,再未出现掉锤和打击能量下降的故障。通过改进,大大提高了维修效率,节约了砧子等工装的成本,获得了极大的经济效益和社会效益。