电动汽车用驱动电机系统可靠性试验方法研究

苏秀雁 黎丽 韩彦 黄建忠 罗媚 胡慧婧

【摘 要】随着2022年国家新三包法的出台,对汽车的可靠性要求越来越高,驱动电机系统是电动汽车的核心动力组成部分,它的可靠性研究就显得尤为重要。本文研究的驱动电机系统可靠性测试方法覆盖了在不同电压条件下转速性能及转矩负荷的骤变,测试条件比国家标准要求更苛刻,不仅能提高零部件的可靠性,还可以提高效率,缩短驱动电机的开发周期。

【关键词】驱动电机;试验方法;可靠性;效率

中图分类号:U469.72 文献标志码:A 文章编号:1003-8639( 2023 )08-0008-03

Research on Reliability Test Method of Driving Motor System for Electric Vehicle

SU Xiu-yan,LI Li,HAN Yan,HUANG Jian-zhong,LUO Mei,HU Hui-jing

(SAIC GM Wuling Automobile Co.,Ltd.,Guangxi Laboratory of New Energy Automobile,

Guangxi Key Laboratory of Automobile Four New Features,Liuzhou 545007,China)

【Abstract】With the stepping down of the national new Three Guarantees Law in 2022,the reliability requirements of automobiles are increasingly high. The driving motor system is the core power component of electric vehicles,and its reliability research is particularly important. The reliability test method of driving motor system studied in this paper covers the sudden change of speed and torque under different voltage conditions,and the test conditions are more demanding,which can not only improve the reliability of parts,but also shorten the development cycle of driving motor.

【Key words】driving motor;test method;reliability;efficiency

1 引言

隨着社会经济的发展,新能源汽车的核心三电技术不断突破,加上政府购置税减免政策的加持,民众对新能源汽车的接受程度普遍提高。2021年国务院政府工作报告中指出,扎实做好碳达峰、碳中和各项工作,制定2030年前碳排放达峰行动方案,进一步推动了新能源汽车市场的发展。驱动电机系统作为新能源汽车动力系统的核心,其性能参数、控制精度和可靠性直接影响整车的动力性、经济性和舒适性[1]。

本文以某车型平台的驱动电机系统为测试对象,搭载电机系统试验台架输入负载,通过模拟实际行车过程中驱动电机转速性能、转矩负荷的多次循环骤变,展开其加速寿命的可靠性试验研究。

2 国家标准测试方法简介

随着车用驱动电机系统产品研发和生产不断投入,需要有相应的标准进行引导,规范企业的生产行为,促进经济效益和社会效益的统一,以下为国家2012年发布的推荐性标准GB/T 29307—2012《电动汽车用驱动电机系统可靠性试验方法》中的测试方法简介。

2.1 测试条件

驱动电机系统主要由驱动电机以及电机控制器两部分构成,被测驱动电机与电机控制器之间通过三相交流电相连[2]。驱动电机系统在试验台架安装完成后,按以下4个方案依次对其进行循环测试。

1)被测驱动电机系统通入额定工作电压,将试验转速设为ns,保持为1.1倍的额定转速nN,即ns=1.lnN,此负荷下循环320h。

2)被测驱动电机系统通入最高工作电压,将试验转速设为ns=1.1nN,此负荷下循环40h。

3)被测驱动电机系统通入最低工作电压[3],试验转速设为ns=×nN,此负荷下循环40h。

4)被测驱动电机系统工作于额定工作电压、最高工作转速和额定功率状态,持续运行2h。

在单个循环中,当转速设为ns时,驱动电机系统的转矩参数设置如图1所示,需经历从额定转矩→峰值转矩→额定回馈转矩→额定转矩的变化,每个阶段运行时间见表1。

TN为持续转矩,单位N·m(N续转)。TPP为峰值转矩,当被测驱动电机系统处于额定工作电压或者最高工作电压运行状态时,TPP=;被测驱动电机系统处于最低工作电压运行状态时,TPP=。

2.2 测试要求

先根据表1驱动电机系统所应用的车辆类型选择单个循环的测试时间,再根据上述规定的4种工况及图1输入不同的工作电压及转速、转矩参数进行循环测试,单台总计运行时间为402h。为避免偶然性并进一步提升数据的有效性,一般驱动电机的可靠性试验使用2台电机按2.1章节进行完整测试,则台架测试的总时长为804h。

该测试方法规定了对驱动电机系统最基础的可靠性要求,但缺少对驱动电机转速性能的考核,且单个测试循环时间长达30min,与驱动电机系统实际的运行场景不符,并且从测试结果来看往往不能有效地测出驱动电机系统的可靠性。

3 驱动电机系统的可靠性测试方法研究

用戶在实际行车过程中,驱动电机的转速性能及转矩负荷时刻都在变化,故上述的测试方法具有一定的局限性,与用户的实际使用场景相差甚远。以下研究的驱动电机系统可靠性测试方法中,包括转速升降循环和转矩负荷循环2个部分,其中转矩负荷循环测试4种不同的工作电压,并且每一个循环周期由30min改为约30s,对驱动电机系统的考核更加苛刻,有助于提升产品的可靠性。

3.1 转速升降循环介绍

转速升降循环测试的转速、转矩及运行时间参数设定按照图2和表2进行,输入电压设定为额定工作电压,在一个循环周期内,驱动电机的转速将从0升至峰值转速,持续约1s后,再从峰值转速降至0。单个循环的运行时间因电机差异会有所不同,一般在30s左右,试验总循环次数根据设计寿命按照表3进行。试验时,允许转速变化引起的试验转矩波动。

3.2 转矩负荷循环介绍

转矩负荷循环测试的转速、转矩及运行时间设定应按照图3和表4进行,在一个循环周期内:第一阶段时,转速先从0升至额定转速,在此期间转矩从0升至峰值转矩,持续1s后降至持续转矩;第二阶段时,转速维持在额定转速,转矩在持续转矩维持一段时间后降至0;第三阶段时,电机的转速从额定转速降至0,转矩由0降至馈电状态下的持续转矩,持续3s后升至0。整个循环运行的时间为30s,并且转矩负荷循环需要在额定电压、满功率最低工作电压及满功率最高工作电压下进行台架测试,试验总循环次数及其所包含的各电压下的试验循环次数根据设计寿命按照表5进行。

当被测驱动电机系统工作于最低工作电压时,允许Tp降至此条件下可输出的最大转矩;当被测驱动电机系统工作于最低工作电压时,允许TN降至此条件下可输出的持续转矩,TF同理。

4 驱动电机系统的实际测试

基于本文章节3的可靠性测试方法研究,本次试验采用对拖电机系统试验台架,以某整车项目的水冷式驱动电机系统为被测试对象及陪测对象[4]进行测试,测试电压设定为额定电压350V、最低工作电压320V及最高工作电压420V,其循环次数按照等级C(30万公里)执行。

4.1 转速升降循环测试

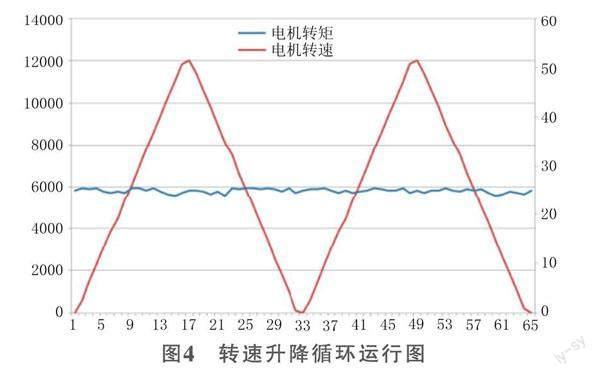

将某整车项目的驱动电机系统按要求接入测试台架,试验前先对驱动电机进行安全功能检查及性能初测,性能指标合格后进行转速升降循环测试。将试验转矩设置为TS=25N·m项目,试验转速由0过渡到最高工作转速12000r/min,再次运行1s,然后由最高工作转速12000r/min降至0,再次运行1s,即一个循环结束。

循环次数按等级 C(30 万公里等级)进行测试,总循环次数为30000次,试验运行过程数据如图4所示。

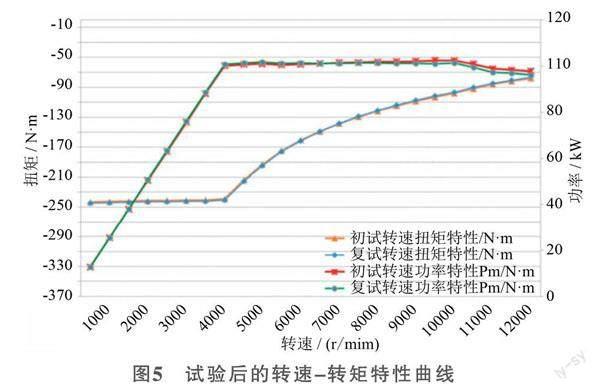

在试验过程中,驱动电机系统无任何故障。按照等级 C(30 万公里等级)进行3万次循环测试后,驱动电机系统能在额定电压320V、持续转矩100N·m、额定转速4800r/min的工况正常运行15min,实际功率值与理论功率值最大偏差值为1.83%,反电动势最大衰减为0.59%,转速-转矩特性曲线几乎无变化,9000r/min以上性能对比试验前略有下降,如图5所示。将驱动电机进行拆解后,其轴承、油封、螺栓、密封圈等零件无异常老化或损坏现象。

4.2 转矩负荷循环测试

将试验样件按要求接入测试台架,试验前先对其进行安全功能检查及转速-转矩特性曲线、功率、反电动势等性能测试。试验方法根据章节3.2进行,其中驱动电机的额定转速设置为4800r/min,峰值转矩为240N·m,额定转矩为100N·m,馈电状态下的持续转矩为-100N·m。转矩负荷运行过程如图6所示。

在试验过程中,驱动电机系统无任何故障。按照等级 C(30 万公里等级)额定电压循环次数40000次、满功率最高工作电压及满功率最低电压循环次数各为5000次测试后,驱动电机系统能在额定电压320V、持续转矩100N·m、额定转速4800r/min的工况下稳定运行15min,实际功率值与理论功率值最大偏差值为2.8%,反电动势最大衰减为0.39%,转速-转矩特性曲线几乎无变化,如图7所示。将驱动电机进行拆解后,其轴承、油封、螺栓、密封圈等零件无异常老化或损坏现象。

5 结论

汽车行业作为万亿级别的市场,无论在过去或是将来都是重要的经济支柱,新能源汽车已逐渐替代传统的燃油车市场,整个汽车行业大步跨入新能源汽车时代已是不可阻挡的趋势。文中提出的驱动电机系统可靠性测试方法提高了适用性,与用户的实际使用场景相比更贴近,甚至更为苛刻。

首先,从测试时间来看,同样2台驱动电机系统的测试时间由804h缩短为710h,测试效率提高11.7%,缩短了零部件及整车的开发验证时间,有益于新车型提前上市抢占市场。其次,从测试效果来看,驱动电机系统转速及转矩的单个循环时间为30s,相比原测试方法的单个循环速度提高60倍,该工况会比大部分用户的实际使用场景更加恶劣,这对驱动电机系统的设计要求进一步提高,有利于其市场的良性发展。最后,从本次测试结果来看,驱动电机系统的效率衰减在1.2%~3%,反电动势的衰减为0.3%~0.6%,从转速-转矩特性曲线来看,转速升降循环试验后期转速性能在高速运行阶段略有下降,转矩负荷循环试验前后基本无变化,所以文中研究的试验方法实现了对驱动电机系统可靠性考核的目的,并且起到了加速试验的效果。

参考文献:

[1] 刘永亮. 基于我国新能源汽车产业发展战略研究[J]. 时代汽车,2022(20):85-87.

[2] 付翔,王红雷,黄斌,等. 电动汽车驱动系统测试台架设计[J]. 武汉理工大学学报,2015(5):571-575.

[3] GB/T 18488.1—2015,电动汽车用驱动电机系统第1部分:技术条件[S].

[4] 胥良,宋立伟,李子健,等. 节能型能量回馈式电动车用电机对拖试验系统[J]. 电工技术时报,2007,22(8):161-165.

(编辑 杨凯麟)

作者简介

苏秀雁(1996—),男,初级工程师,研究方向为新能源汽车。