油田井下钻具测试系统建造方案

李 辉,尚 鑫,祝普庆,柳明义

(渤海石油装备(天津)中成机械制造有限公司,天津 300280)

0 引言

随着钻井及采油工艺技术的不断更新升级,需要大量的井下钻具及采油工具支撑,也就有大量的井下钻具应用到油田钻井及采油过程中。目前我国在新型螺杆钻具的研发方面有一定的技术基础,虽然在国际市场上取得了一定成绩,具备一定的国际竞争力,但在技术基础理论研究和实验条件以及科研基础设施、钻具规格系列、精细化研究、软件开发等方面,与国外知名气举研究机构相比还有显著差距。

借鉴国外同类系统的规划方案,结合我国目前现场螺杆钻具应用情况以及后期新工艺的扩展,确定螺杆钻具及井下工具综合测试系统建造方案。该系统能够为后期螺杆钻具等系列研发、改进升级提供有力保障,进行现场工况模拟可靠性评估,为油田安全生产做有力保障。

1 测试系统用途

针对钻井螺杆钻具等系列产品应用研究为主,专业及研究范围覆盖钻井钻具和井下工具,并能部分开展采油工具试验。具体包括:可视化井下开窗试验,模拟井下完井工具配合关系,完井工具的定向定位及方位测定;分支井中主、支井眼悬挂定向定位,主井眼密封压力试验,井下工具拉、压及扭转试验,扩孔工具及扩孔刀体耐磨性试验,井下工具冲击振动参数测定,采油工具试验等。

2 测试总体结构规划

各项试验工作的操作主要在多功能试验机二层平台上完成,试验装置地面部分及其井筒可以倾斜0°~90°模拟不同的倾斜地层情况,实现直井、斜井、水平井中的螺杆钻具工况实验。该部分装置采用液压或机械定位,动力系统、泥浆泵、试压泵、液压站等设备集中安装,为防止噪声污染在房间内安装隔音设施;试验室顶部设有5 t 吊车;电源动力线、控制线、液压管线、泥浆管线、试压水管线、压缩空气管线等均沿地沟敷设,需要向二层平台延伸时应穿保护管;分支井设计实验地坑20 m 深,试验井深800 m,配套行吊(表1)。

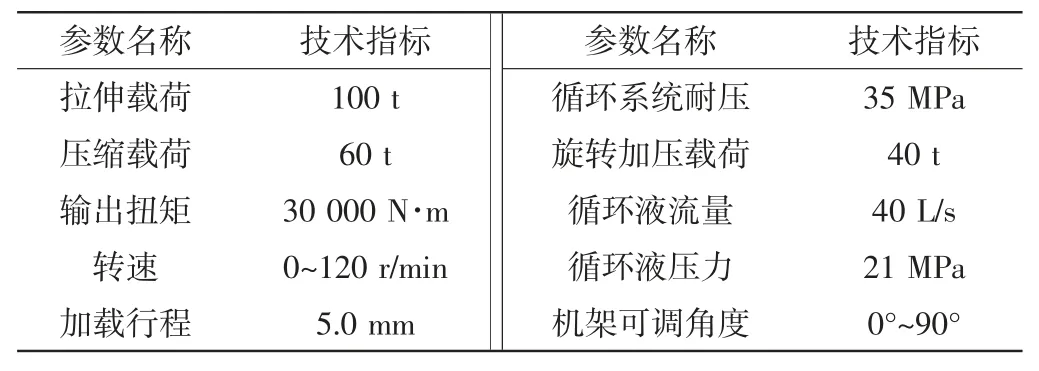

表1 测试系统总体预期参数

实验装置的主要技术指标有:

(2)扭矩≥30 kN·mm,最大拉力>1000 kN,钻压200 kN,排量15~50 L/s,最大静止泵压100 MPa,满足分支井钻进、开窗、预开孔、套管定位定向、重入试验等要求。

(3)模拟弯曲井眼常用螺杆钻具试验,能够模拟不同井斜状况。

模拟井温度为常温,泵压35 MPa(小排量100 MPa、仅限以下井筒),井筒尺寸为,实验架的其他技术参数见表2。

表2 实验架技术参数

3 测试组成部分设计

3.1 多功能实验机

(1)加载机构:主要是向实验工具施加拉压载荷,动力水龙头上下移动实现力加载,通过加载主液缸及链条增程机构带动水龙头总成。可以避免两液缸加载的实验机两缸运动不同步的难题,既可保证双向加载又可实现较长加载行程。实验机采用单柱结构,结构更为简单,操作更为方便,倾斜更易实现。

(2)旋转机构:部分功能相当于石油钻机动力水龙头,实验机双向水龙头需要实现实验工具系统的拉力及压力,为此在双向水龙头设计上增加了两只主推力轴承,水龙头旋转靠交流变频电机(液压马达)产生动力,为实验钻柱旋转驱动。

(3)井口夹紧装置:实验工具在进行拉压扭转实验时,由夹紧装置卡住井口,承受实验载荷,使试验机主加载液缸的拉力、压力通过水龙头-钻柱施加在井口装置上,实验机底座仅承载上部实验设备重量。设计的夹紧装置利用两端夹紧液缸,通过U形卡槽夹紧井口。在井口套管头部也设计有特殊的连接头,以满足承受实验载荷的需要。

(4)实验井口及管柱系统:可实现多种常用尺寸规格的套管悬挂,可完成″范围内任意双层套管规格组合,实现双层套管环空,形成正反循环通道。实验管柱井口装置由套管头和四通组成,内部通道设计为3 层管柱密封,可完成实验液体两个密闭循环通道,功能主要有3 个:①钻井液由实验管柱内通道进入,从内层套管与实验管柱形成的通道内返出,形成循环;也可实现反循环;②钻井液由内层套管内通道进入,从内层套管与外层套管形成钻井液循环通道内返出,形成循环;也可实现反循环;③套管头和四通均采用法兰连接,法兰端面通过金属垫环密封,耐压可达35 MPa 以上。为解决多层套管规格悬挂、密封,形成多种实验方案需要的钻井液循环通道,采用套管头加变径接头的方法。

(5)井口密封装置:在特殊套管接头上设计有旋转密封装置,利用特殊的连接光杆,以满足环空的密封要求。

(6)倾斜机构:机架可以倾斜,角度0°~90°;井筒与实验机机架刚性连接,可同时倾斜,角度0~90°;完成模拟0~90°斜直井中工具的试验,也可进行相同环境下的钻井或修井试验(表3)。

表3 多功能实验机技术参数

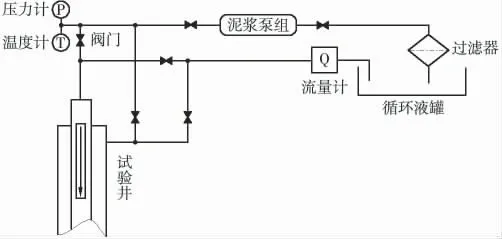

3.2 循环系统(图1)

图1 循环系统原理

为模拟钻井的泥浆循环过程,设计泥浆循环系统为正反循环流程(图1)。

(1)正循环实验方案:泥浆循环罐→高压钻井泵→泥浆管汇→高压阀门组→水龙带→双向动力水龙头→井下钻柱、螺杆钻具等→套管环空→泥浆回流管→泥浆处理器器→泥浆罐。

(2)反循环实验方案:泥浆循环罐→高压钻井泵→泥浆管汇→高压阀门组→环空→钻柱、井下工具等→双向动力水龙头→泥浆回流管→泥浆处理器器→泥浆罐。

该系统可实现各通道中钻井液的正反循环、加压,并达到钻井工具、螺杆钻具、井下工具等的实验需求工艺流程要求,实验流程仪器、仪表的测量精度应小于1%。另外,需选用两台400 型水泥车泵(额定功率400 kW,额定压力35 MPa,最大排量40 L/s)。

3.3 动力系统

电机工作在基频以下为恒扭矩输出,基频至最高频率为恒功率输出,这样不仅可以实现无级变速,调速范围宽,还可以极低速度恒扭矩输出,使电机的短时增矩倍数达到1.15~2.00 以上,大大提高装置的提升能力和处理事故能力。由于具有恒功率、宽调速的特性,机械传动结构设计大大简化,交流变频技术对电机具有安全保护功能,负载功率因数接近于1,具有软启动性能,可以降低供电电源的容量。

3.4 测控系统

采用嵌入式工业控制计算机系统,内置大容量硬盘及多种通信接口,系统稳定可靠,预装MCSG 工业组态软件,避免计算机病毒感染。应用组态软件编制系统操作界面,采用动画的形式模拟试验装置的各个系统,并动态显示试验的各个过程、步骤。试验过程的各个过程、步骤可单独进行,也可根据需要进行联动,装置操作采用手动/自动切换的方式。操作台采用触摸屏式,操作灵活、方便,采用多点、多工位同步操作、控制的方式。

3.5 实验管柱起放及加载(拉压)系统

(1)实验管柱起放功能:实现被试螺杆钻具及辅助管柱的放入和起出。

(2)上卸扣系统:实现被试螺杆钻具及钻杆、套管的上卸扣。

(3)实验加载(拉压)系统:实现实验中对被实验螺杆钻具、设备、管柱的提升、下压、旋转以及实验台架本身的行走,同时满足井口对中要求。

4 结束语

随着工业新技术更新周期的缩短,人才缺乏、技术落后、自主创新能力低的企业,在激烈的市场竞争中必将受制于人。为缩小差距、赶超国际先进的螺杆钻具等钻井及采油井下工具技术,应尽快建成功能完善的井下钻具测试系统,一方面为后期井下钻具系列化研发、改进升级提供有力保障;另一方面也有助于新型螺杆钻具进入现场应用前,在厂内测试系统内完成全面的功能性及可靠性测试,确保油田安全生产。