换热器疲劳分析方法研究

李海胜,叶 奇

(中国核电工程有限公司,北京 100840)

0 引言

换热器是核电厂热量交换关键部件,属于管壳式换热器。因其承载温度瞬态多变、温差大,该结构的疲劳分析是其安全性评定的主要方式之一[1-3]。换热器整体疲劳分析对计算硬件要求高,通常采用三维简化模型进行计算分析[4]。换热器局部模型疲劳分析可对局部瞬态计算以及进一步疲劳分析提供依据。

本文研究了某核级换热器局部区域在热载荷和内压载荷下的疲劳分析结果,采用ANSYS 有限元软件建立二维对称模型,根据RCC-M 规范[5]要求,分别对疲劳使用因子、一次加二次应力范围以及热棘轮效应进行分析,并研究了温度变化率和温度变化范围对计算结果的影响。

1 计算模型及加载方式

1.1 计算模型

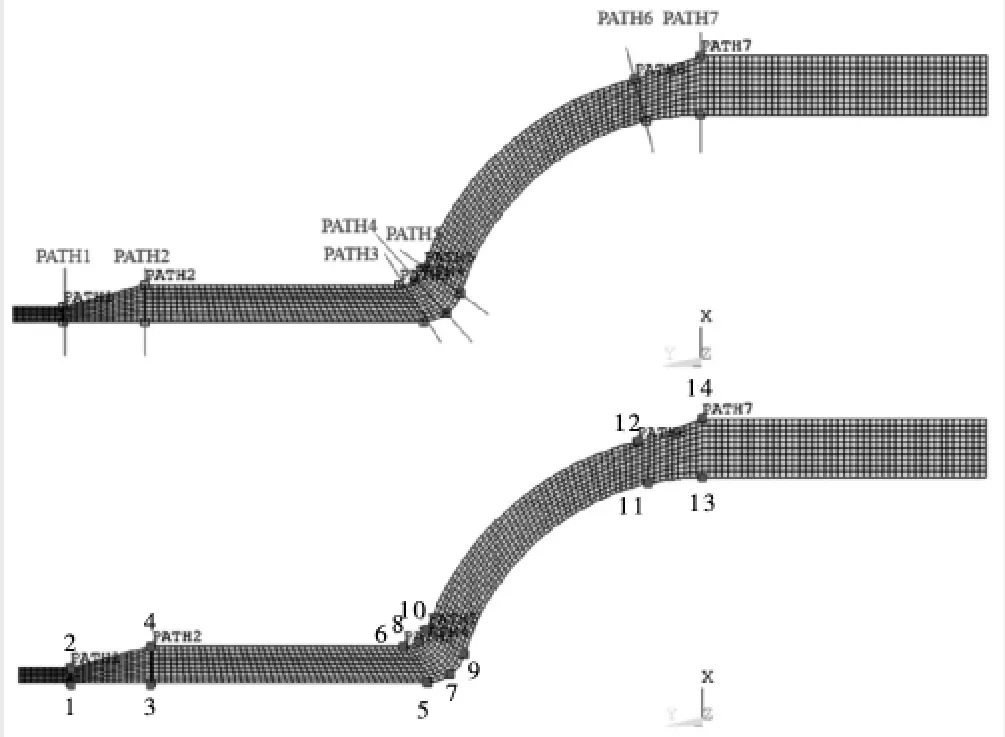

换热器局部二维计算模型主要包括管程出口接管和封头,有限元计算模型如图1 所示。计算分析对计算模型敏感区域设置路径并提取对应结果,路径设置和路径位置编号如图1 所示。设备材料为Z2CN1810,不同温度下材料参数(基本许用应力强度Sm、屈服强度Sy、抗拉强度ee、导热率λ、热膨胀系数α、弹性模量E、比热容Cp、热扩散率以及设计疲劳曲线数据及计算弹塑性修正系数的参数m 和n 值)根据RCC-M 规范取值。本文将对计算模型进行温度场分析、热应力场分析和结构应力分析。

图1 计算模型(路径及路径位置编号)

1.2 加载方式

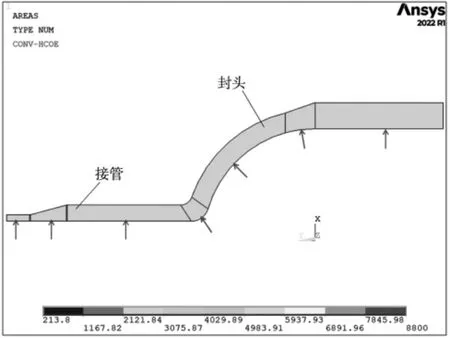

换热器疲劳分析载荷考虑了温度瞬态和压力载荷,其中温度瞬态载荷的加载方式如图2 所示。对固体边界施加流体温度瞬态及相应的换热系数进行热分析,得到温度场随时间的变化。之后,再将此温度场作为输入,进行热应力分析及相应疲劳分析。封头截断面施加全自由度约束。

图2 加载方式

2 计算条件

2.1 温度瞬态

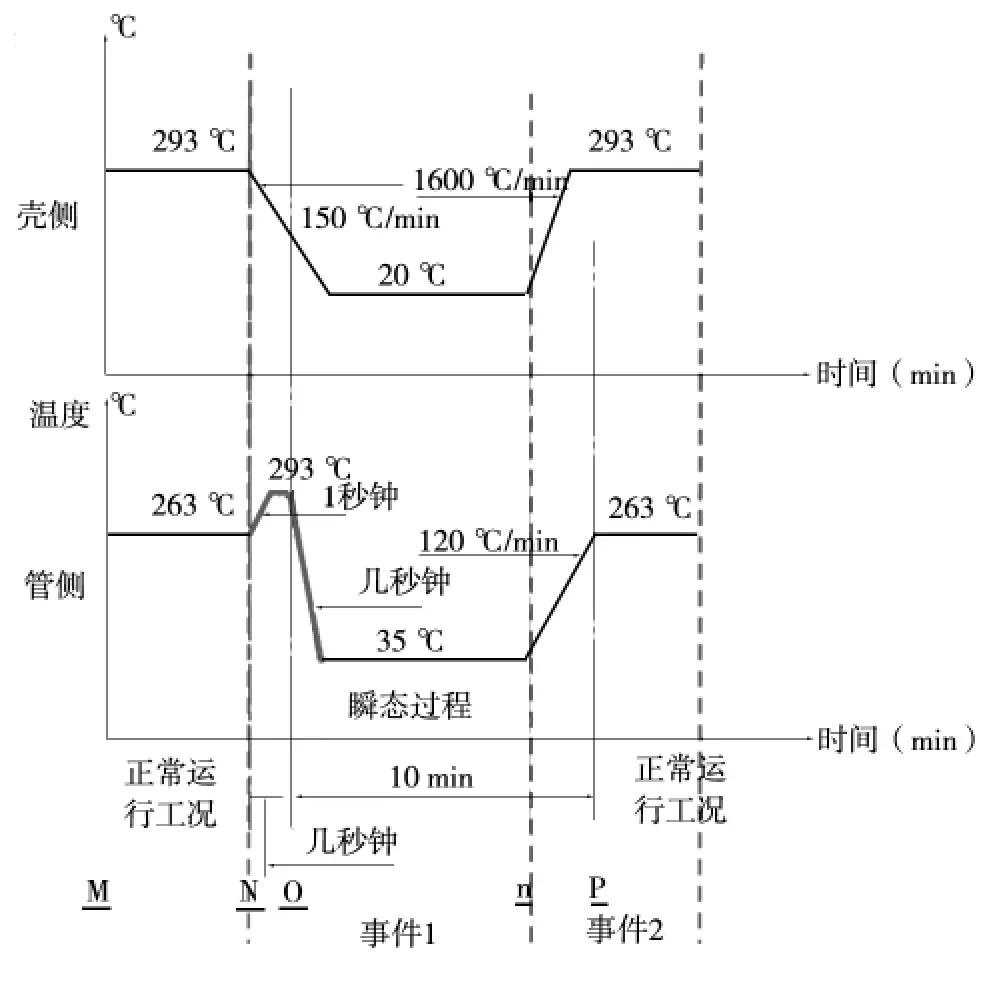

换热器承受多个温度瞬态工况载荷,其中一个温度瞬态如图3 所示,瞬态次数N=200,压力为15.8 MPa 且保持不变。

图3 温度瞬态

2.2 计算模式

为研究温度变化率和温度变化范围的影响,根据图3 管侧温度瞬态中“几秒钟”时长取值和升降温条件,可采用以下三种模式进行计算:

(1)A 模式:按5 s 取值且293 ℃至35 ℃线性瞬变。

(2)B 模式:按2 min 取值且293 ℃至35 ℃线性瞬变。

(3)C 模式:按2 min 取值且263 ℃至35 ℃直接瞬变。

以下分别对三种不同模式进行计算分析。

2.3 事件定义

疲劳分析主要是由于结构温度瞬态改变产生的结构应力变化引起,因而可根据温度瞬态改变区域进行事件定义,如图3 所示。由于温度改变引起的结构应力变化具有滞后性,因而温度场分析时,为使结构应力达到稳态,事件定义需延长足够时间段[6]。

3 计算结果

3.1 疲劳使用因子

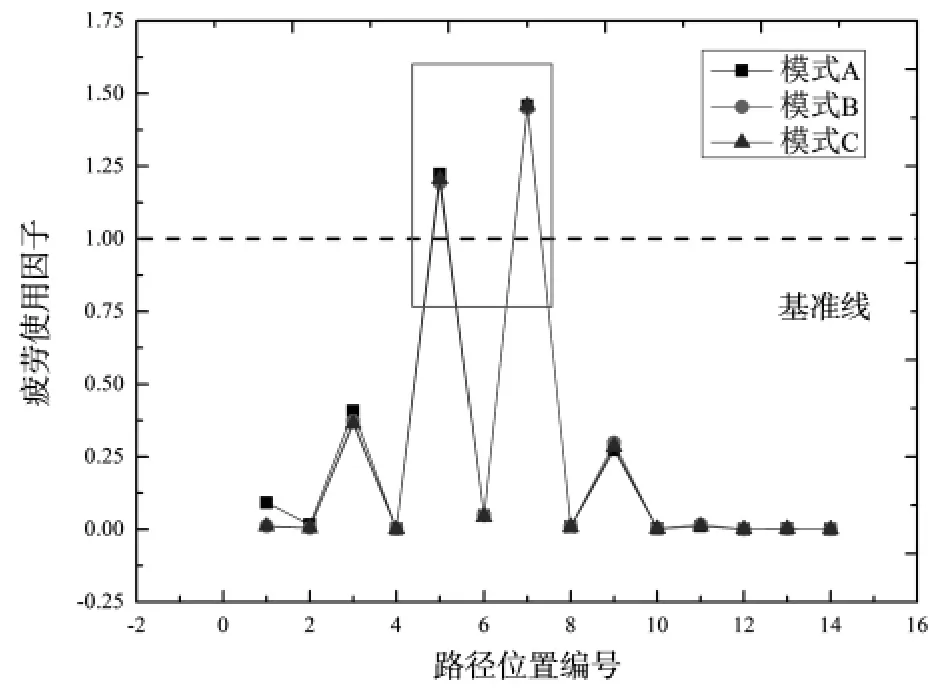

图4 所示为热载荷下不同计算模式的各路径位置疲劳使用因子的计算结果。

图4 热载荷下不同计算模式的各路径位置疲劳使用因子

根据RCC-M C3200 规范要求,可以得出以下结论:

(1)热载荷下不同计算模式的换热器计算结果显示:敏感区域的疲劳使用因子不满足规范要求且主要位于接管与封头连接区域。

(2)相比于计算模式B 和计算模式C,计算模式A 的计算结果更加严苛,即温度变化率的增加会使得应力敏感区域的疲劳使用因子增大。

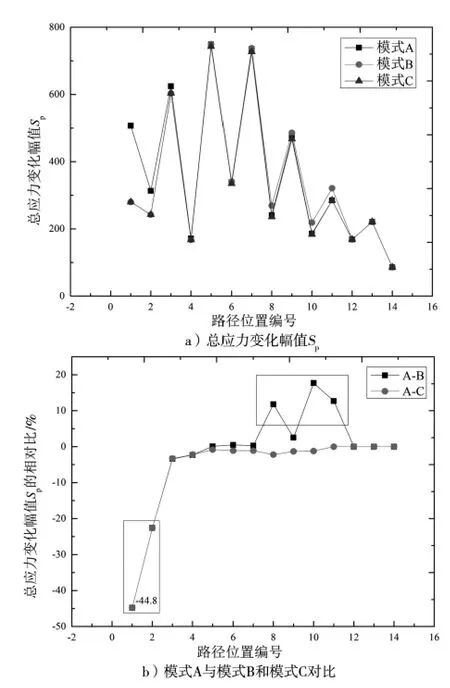

图5 给出了热载荷下不同计算模式的各路径位置点的总应力变化幅值Sp以及不同模式间相对比的结果。可以得出以下结论:

图5 热载荷下不同计算模式的各路径位置

(1)管侧温度变化率和温度变化范围将会影响换热器热应力敏感区域的总应力变化幅值Sp。

(2)不同计算模式影响热载荷下应力敏感区域,主要包括:接管薄壁段、接管与封头连接区域。

(3)对于接管薄壁段,无论温度变化范围,温度变化率的降低会降低该位置的Sp;而对于接管与封头连接区域,温度变化率的降低和温度变化范围的增加均会增加该位置的Sp。

以模式A 为例,对总应力幅值Sp进行分析。根据RCC-M C3284规范要求,即使在仅考虑热载荷的情况下,Sp计算最值约为624.36 MPa,其大于许用值2Sa,即计算模型的应力Sp不满足规范要求。参考图5、图6,模式B 和模式C 具有同样结果。

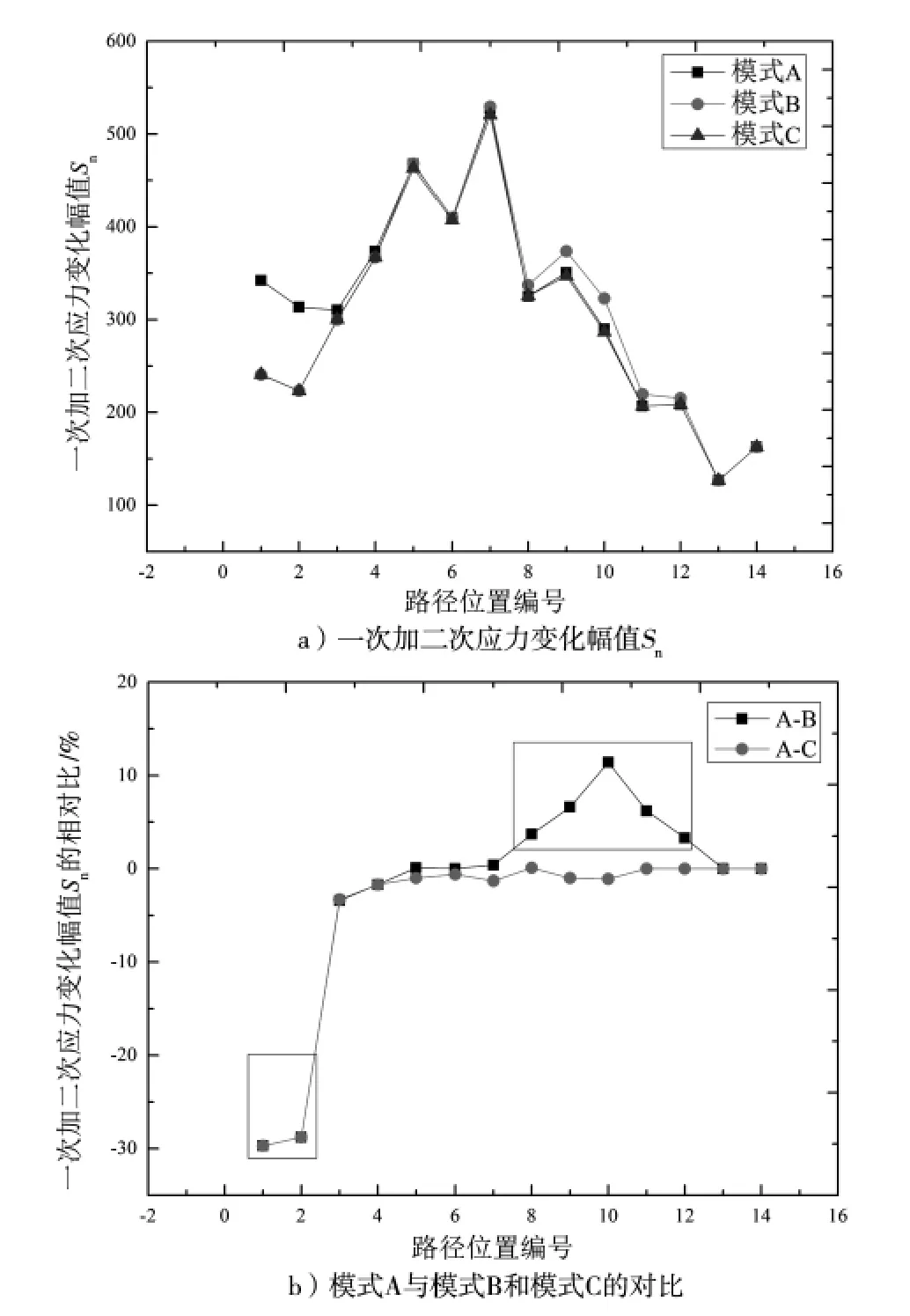

图6 热载荷下不同计算模式的各路径位置

3.2 一次加二次应力范围评定

图6 给出了热载荷下不同计算模式的各路径位置点的一次加二次应力变化幅值Sn以及不同模式间对比的结果。可以得出与温度变化率和温度变化范围对Sp的影响具有相同趋势的结论。

同样,换热器计算模型的一次加二次应力评定以模式A 为例。根据RCC-M C3284 规范要求,即使在仅考虑热载荷的情况下,Sn计算最值约为527.16 MPa,最值仍大于许用值3Sm,即计算模型的应力Sn同样不满足规范要求。参考图5、图6,模式B和模式C 具有同样结果。

3.3 热棘轮效应分析

因换热器计算模型承受恒定内压和循环温度变化载荷,可能会由于热棘轮效应而发生渐进性大变形。因此,根据RCC-MC 3284.7 规范要求,对计算模型进行热棘轮效应分析。

换热器计算模型为承受恒定内压的轴对称旋转壳体,为避免壳体直径逐次增加,计算模型壳体所允许的最大循环热应力极限值σθ由式(1)确定:

其中,Sy为规范列出的在循环过程中最高温度下的屈服极限(若1.5Sm>Sy,则可采用1.5Sm),即Sy=max(Sy,1.5Sm);y′值根据计算x 值进行判断取值。

经计算,293 ℃下,屈服极限Sy=max(108.7,)=146.55 MPa;内压引起的总体薄膜应力最值为36.0 MPa。根据式(1)计算,x值约为0.246。

(1)假设温度沿壁厚线性分布,则y′值根据式(2)进行取值:

根据式(2)计算得出y′=4.066;根据式(1)计算得出热应力变化范围最大许用值σθ约为595.86 MPa;Sn计算最值527.16 MPa。因而,可根据Sn<σθ,假设温度沿壁厚线性分布,则满足规范要求。

(2)假设温度沿壁厚抛物线分布,则y′值根据式(3)进行取值:

根据式(3)计算得出y′=4.65;根据式(1)计算得出热应力变化范围最大许用值σθ约为681.46 MPa。因而,可根据Sn<σθ,假设温度沿壁厚抛物线分布,则满足规范要求。

4 结论

本文通过建立某核级换热器二维对称模型,对其关键应力敏感区域进行疲劳分析,选取合适路径,对其疲劳使用因子、一次加二次应力和热棘轮效应分别进行分析,并对管侧温度变化率和温度变化范围的影响进行计算分析。计算结果表明:

(1)换热器疲劳易损区域主要集中于接管与封头连接区域。

(2)管侧温度变化率和温度变化范围均对应力敏感区域的一次加二次应力变化幅值Sn和总应力变化幅值Sp产生显著影响,偏差最值可达44.8 %。

(3)沿壁厚温度分布规律对热棘轮效应分析结果具有直接影响。

以上结论是基于二维对称模型进行计算分析得到的,计算方法和结果具有较大的保守性,对危险区域应考虑开展更详细的疲劳分析。