新型钻机用液压夹持器的设计及优化研究

刘晓花

(甘肃机电职业技术学院,甘肃 天水 741000)

夹持器是钻机的主要部件,安装于钻机前端,能够夹紧钻杆并与动力头配合实现机械钻进。由于该设备在很大程度上影响着钻进效率和钻探效果,所以开发一套高性能钻机夹持器,就显得尤为重要。一般情况下,钻机夹持器常采用常闭式结构,虽然能够实现预期夹持操作功能,但其结构较为复杂,不利于现场操控。为了优化此结构,本文引入复合结构设计思路,采用一种浮动式常闭结构,并运用ANSYS Workbench 有限元分析软件对新型液压夹持器进行了结构优化设计。

1 新型钻机用液压夹持器结构设计

1.1 新型钻机用液压夹持器结构

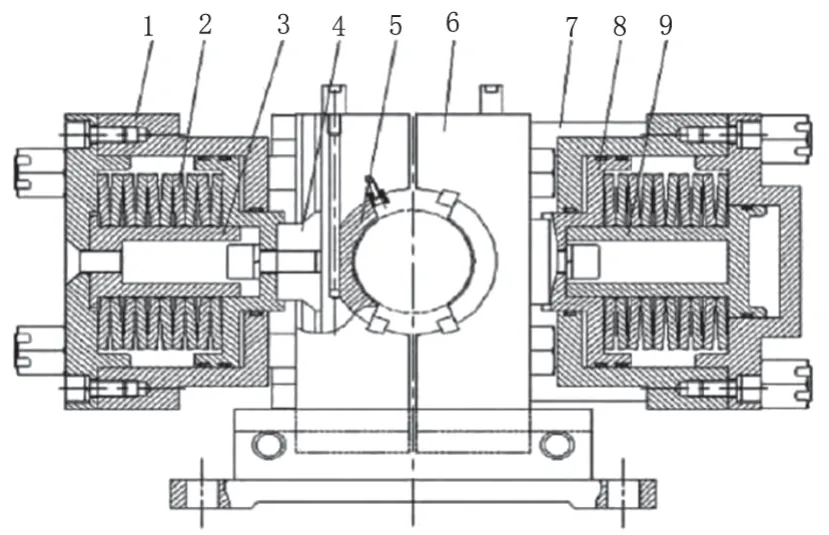

本文提出的新型钻机用液压夹持器结构设计方案,在原有的常闭式结构基础上,增加复合夹持器结构设计方法,对夹持器结构进行改进,新的结构设计方案如图1 所示。

图1 新型钻机用液压夹持器结构

该设计方案采用浮动式常闭结构,运用碟簧保持常态夹紧。与此同时,选取液压夹紧方式加以补充,形成双重夹紧结构。当钻机停止钻进时,或者作业期间突然停电,都能保证钻杆被夹持器夹紧,并起到一定防滑作用,提升了装置夹持可靠性和安全性。

1.2 新型钻机用液压夹持器结构特点

(1)结构上进行了改进,采用双油缸作为执行元件,与传统单油缸相比减小了起始工作压力,由2 个液压缸分担油液开口流量。其中,每个油缸分担的油液量都不是很大,在此情况下,活塞作业行程变短,满足夹持器作业夹紧需求。(2)夹持器结构的设计,采用了中间对称布置方法,位于中间轴两侧的构件可以互换,作业原理及作用相同。这种结构设计方案,降低了装配难度,制造起来也比较方便。(3)传统的结构设计,活塞与燕尾的连接采用整体式结构,这种结构的夹持器不仅制造难度较大,而且不利于安装和拆卸。为了改善传统结构,本文提出分体式结构,将燕尾部分和活塞部分用螺栓连接起来,以此降低安装和拆卸难度。(4)夹持器的两侧安装碟簧,用碟簧来提升装置的自动定心能力。其中,碟形弹簧不仅刚度较小,而且轻薄,有利于夹持器体积的控制,使其占用空间得以减小,夹持器结构更加紧凑。正常情况下,夹持器会受碟簧弹力的影响,钻杆会被自动夹紧。根据操控需求,需要夹紧钻杆时,增压腔内会有压力油进入,活塞也会被推动沿着内侧的方向移动,与碟簧一起完成钻杆双重夹紧。如不再需要夹持操作,则松开钻杆,此时,活塞8 和油缸1 内的腔体都会流入部分高压油,沿着左侧和右侧两个方向,推动活塞移动,卡瓦基座6 在燕尾4 的推动下向外侧移动,使得钻杆得以松开。

2 液压夹持器液压夹持作业原理

液压夹持器液压夹持主要动作包括夹紧、松开,主要通过燕尾与活塞这两个构件实现其动作。根据夹持器作业需求,设置作业压力,不同压力下产生的应力不同,可以满足不同操控需求。如图2 所示为液压夹持器夹持方案原理图。

图2 液压夹持器夹持方案

通过ANSYS Workbench 对液压夹持器进行静力学分析,当作业压力为20MPa 时,产生的应力集中作用在夹持器上,与钻机标准作业性能不符。液压夹持器的开启压力为3.57MPa,明显低于工作油压,所以对夹持器进油压力进行减压处理。当其降低到限定值时,恢复到正常液压作业状态。本设计方案在进油路增设减压阀,设定压力调定范围,上限值为10MPa。

3 液压夹持器有限元分析

3.1 液压夹持器有限元模型的构建

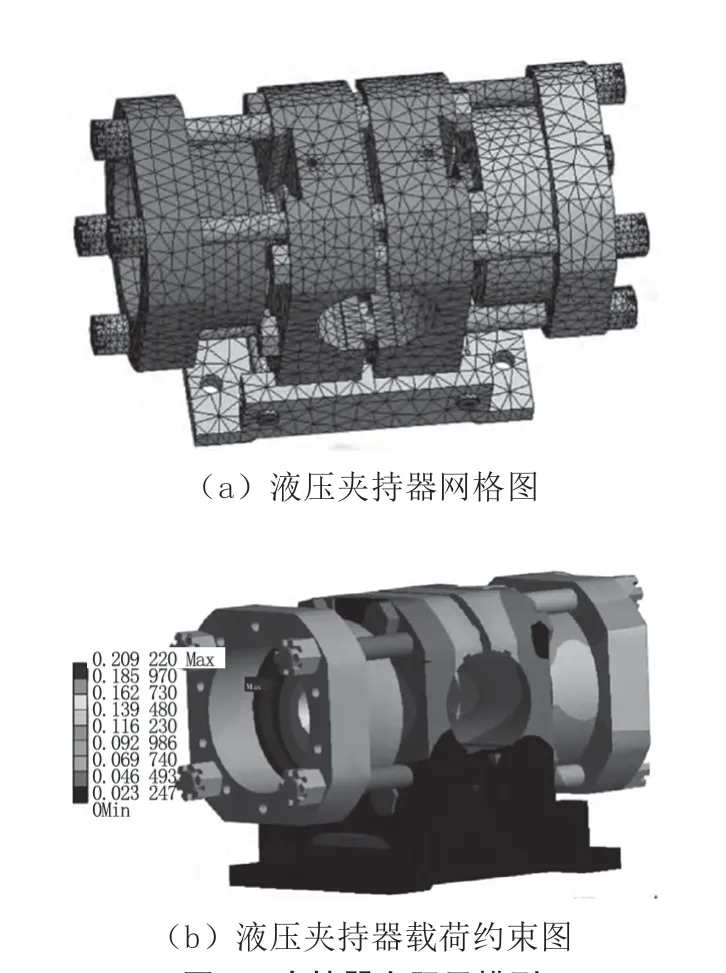

液压夹持器的应用,需要根据钻机钻进工况,调节作业状态。考虑到该装置容易受高压影响,为了避免其作业受此影响,采用校核方法,分别对夹持器的刚度、强度进行校核,确定达到正常作业标准后,按照调控方案控制夹持器作业状态。本文选取ANSYS Workbench作为有限元模型构建工具,对该工具应用下形成的模型展开有限元分析。首先,定义夹持器的材料属性,然后选取45 钢作为制造材料。本设计方案中,夹持器的屈服强度、泊松比、杨氏弹性模量分别为355MPa、0.3、209GPa。通过软件建立装配体模型前,需要将各个零件之间的接触关系作为定义要素。其中,油缸与活塞的接触关系设置为Frictionless,其他接触设置为Bonded。采用网格划分方法,将夹持器拆分为多个模块,同时设置活塞和油缸的受压面静压力,参数值均为20MPa,固定约束为夹持器底面。夹持器有限元维模型如图3 所示。

图3 夹持器有限元模型

3.2 有限元分析

运用本文构建的有限元模型求解液压夹持器作业期间产生的应力,同时生成应力变形图,并对该图变形特点加以分析。通过有限元分析,得出液压夹持器的应力和整体变形图,如图4 所示。

图4 有限元模拟结果

有限元模拟结果显示,夹持器的最大应力数值为395.6MPa,变形量最大值为0.21mm。综合夹持器使用工况,分析夹持器作业状态。其中,夹持器的变形和应力产生位置都比较集中,此工况下的刚度和强度未能满足作业要求。从变形状况来看,模型整体变形幅度较小,但是从细节来看,局部出现了较为突出的变形。经过对比,各个部位均有不同程度的变形,其中活塞和燕尾产生的变形较为突出,因此,必须对活塞和燕尾结构进行优化。

4 新型钻机用液压夹持器设计方案的优化

基于多目标的夹持器结构优化设计:

(1)优化参数。根据夹持器结构特点可知,该结构中的主要参数包括活塞杆长度、活塞厚度、活塞直径、活塞杆直径、燕尾底部直径。考虑到夹持器整体结构操作性能及作用,不可以改变活塞杆长度、活塞直径、活塞杆直径3 项参数数值。因此,确定活塞厚度、燕尾底部直径为夹持器结构优化主要参数。

(2)结构优化设计。本优化方案以活塞厚度、燕尾底部直径作为优化参数,所以参数不止一个,称该优化方案为多目标优化方案。根据有限元模拟结果,分析参数优化范围。为了进一步确定参数优化方案,本文运用有限元分析模型,对不同目标参数下的夹持器模型产生的应力和变形展开进一步研究。通过模拟分析,找到多组参数中的最佳参数优化方案。其中,活塞厚度记为B1,参数取值范围[10,16],数值间隔为1,燕尾底部直径记为D1,参数取值范围[57,59],数值间隔为1,取不同数值作为组合方案,模拟不同方案下的夹持器应力和变形结果,即测定总变形量最大值和等效应力最大值。以下为不同优化方案对应的参数分组情况:

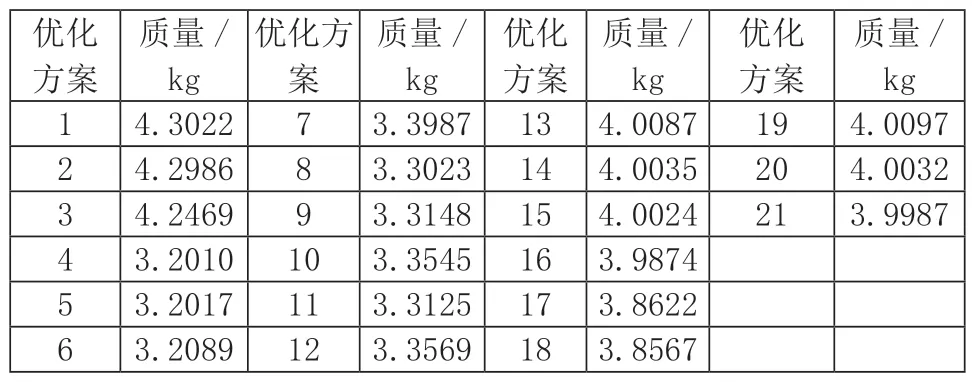

(3)优化结果分析。优化前活塞与燕尾质量为4.1325kg,以减小夹持器质量作为优化目标,约束条件为应力小于 45 钢许用应力 235 MPa,在尽可能不增加等效应力最大值情况下,有效控制质量视为最佳优化方案。本次模拟分析实验共计21 组,分别统计各组的总变形量最大值、等效应力最大值、质量相关数值,如表1 和表2 所示为优化方案下的活塞与燕尾优化结果、夹持器质量结果。

表1 活塞与燕尾优化结果统计表

表2 不同优化方案的夹持器质量结果统计表

表1 和表2 中统计结果显示,与原值相比,第8 组优化方案中最大应力仅增加了1.56MPa,且控制总变形量不是很大的情况下,夹持器质量发生了大幅度下降,质量为3.3023kg,降低率为20%。其它优化方案中也存在质量减小优势,但对应的等效应力最大值增加幅度较大。因此,最佳方案的优化参数为B1=12mm,D1=58mm。

5 结语

本文围绕钻机用液压夹持器结构设计问题展开研究,在以往研究基础上,引入复合结构设计思路,设计了一种浮动式常闭结构的夹持器。利用有限元分析软件对其结构进行优化,选取活塞厚度、燕尾底部直径作为优化参数,设定优化参数取值范围,以燕尾和活塞质量最小为优化目标。优化结果显示,B1=12mm,D1=58mm 为最优解,使燕尾与活塞的质量较优化前减少了20%,为钻机夹持器的创新设计提供了新的思路。