铜锡合金半固态成形技术的研究进展

杨琼

(云南机电职业技术学院,云南 昆明 650203)

1 前言

半固态技术就是通过对处于由固态向液态转变或者液态向固态转变过程中的金属采取搅拌或控制凝固过程等方法,得到一种微观组织是由液相包裹并具有一定圆整度近球形固相颗粒组成的浆料的成形加工技术,被称为最有发展前景的成形技术之一。良好的触变性是半固态浆料具有的特性,可以提高成型速度并可成型复杂零件,半固态成型与固态成形方法相比成型力得到显著降低。同时,当进行搅拌金属半固态或让浆料受到剪切力时,半固态浆料就具有了良好的流动性能,因此具有了和液态金属一样的流变性。所以,金属半固态成型技术具有下列优点:与液态金属成形相比,黏度更高,在铸造过程中,充型平稳,可以获得组织致密、较少缩松、缩孔的铸件,从而减少材料的浪费并提高利用率;通过半固态成型技术,使晶粒获得细化,并且其形状近球形是非枝晶的固相颗粒,从而提高组织致密性和力学性能;半固态技术可提高铸件的形状精度,可以减少后续的机械加工,最终实现近净成形;半固态成型技术可以显著提高模具的使用寿命,这是由于制备半固态浆料时,已经释放了部分固相的凝固潜热,铸件成形的温度低,减少由半固态浆料对模具产生的热冲击;半固态成形技术对生产周期的缩短、传统的生产条件和环境的改善都有很大的好处,有利于生产效率的提高。

铜锡合金广泛用在铸造具有清晰的轮廓、复杂形状、要求气密性低的零件中,这是因为合金具有较小的铸造收缩率。根据Sn 含量的不同,铜锡合金具有不同的性能。低于8%(质量分数)Sn 含量的铜锡合金,塑性及加工性能较好,广泛用于抗磁零件、电连接器的生产中。10%(质量分数)左右Sn 含量合金,强度、延展性及耐腐蚀性(盐水中)都很高,用于制造精度高的轴承、船舶及航空零件。本文主要对半固态铜锡合金体系的设计、半固态浆料的制备及成形技术、微观组织与力学性能等方面的研究与进展进行论述。

2 半固态铜锡合金体系的设计

由于铜锡合金凝固范围较宽,同时其锡元素熔点较低,低熔点锡元素容易发生晶间偏析,铸件内部容易产生缩松、缩孔等缺陷,严重影响力学性能。在铜锡合金中加入微量元素可以改善偏析及逆偏析,提高力学性能。

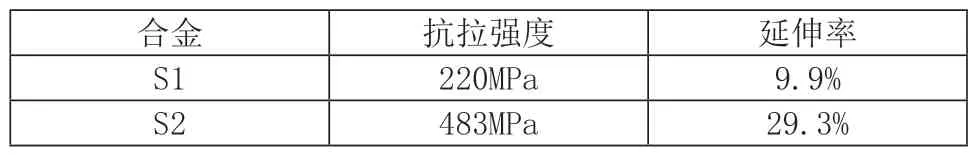

2.1 添加微量元素Fe

在铜锡合金中加入微量元素Fe,可以得到细化晶粒的微观组织,因为Fe 元素阻碍Sn 元素扩散至液相,使其固溶于初生相中。Chen K X 等使用透射电镜(TEM)、扫描电镜(SEM)、原子探针断层摄影术(APT)及小角度X 光散射(SAXA)等方法,观察δ 相微观形貌的变化,分析在Cu-10Sn-2Zn 合金中,原位生成富铁纳米颗粒发挥的作用。发现在Cu-10Sn-2Zn 合金中加入1.5%Fe(wt%)和0.5%Co(wt%)组成Cu-10Sn-2Zn-1.5Fe-0.5Co 合金后,由于大量的富铁相纳米颗粒弥散分布在初生α-Cu相中,在液固界面附近锡原子被富铁相纳米颗粒吸附,使锡原子无法从液固界面扩散到液体中,并且显微组织中的δ 相基本消失,使初生α-Cu 相内存在锡原子,晶间偏析受到抑制。Chen X H 等研究了两种合金合金,一种是Cu-10Sn-2Zn 合金(S1 表示),另一种是加入Fe 元素的Cu-10Sn-2Zn-1.5Fe 合金(S2 表示),分析了两种合金的显微组织和性能的区别,发现在S2 合金中,由于Fe 元素的加入,δ 相基本消失,同时粗大网状树枝晶初生相细化成等轴晶,使得S2 合金抗拉强度和延伸率大幅度提高合金,达到增强增韧的效果,两种合金抗拉强度和延伸率如表1 所示。

表1 合金的抗拉强度和延伸率

2.2 添加微量元素Zr

Liu X Y 等在Cu-8%Sn 合金中加入微量Zr 元素0.04%(wt%),可以使晶间偏析得到改善,且提高了力学性能,同时在合金热轧过程中减少程中裂纹的产生,这是由于在晶界处弥散分布的Zr 元素,阻碍锡元素从初生相内扩散到液相中。

2.3 添加微量元素Ce

张静在ZQSn10-2 合金中加入稀土Ce 元素0.06%(wt%),研究发现,由于Ce 元素的加入,初生相内的锡元素被晶界周围弥散分布的Ce 元素阻碍无法进入液相且被固溶于初生相中,固溶度高于未加入Ce 元素的合金,降低了由元素Sn 产生的微观偏析,从而明显细化铸件的显微组织,改善了性能。

2.4 添加微量元素Ni

徐灏研究加入不同含量的微量元素Ni,C5191 合金(锡磷青铜)微观组织的演变。元素Ni 的加入,初生相(α-Cu)的微观组织由针状晶粒变为片状晶粒,同时减少γ 相的形成。通过分析要得到微观组织最少出现γ 相,同时晶间偏析少性能好的C5191 合金,Ni 元素的添加量应为0.151%(wt%)。

3 铜锡合金半固态成形及制备工艺进展

3.1 机械搅拌法

机械搅拌法是采用设备在金属熔体浆料中进行搅拌,浆料受到剪切力的作用,生长的枝状晶被折断和破碎,浆料流动性得到增强,从而形成了的浆料中弥散分布着球形状的固态颗粒,这种浆料就是半固态浆料。由于铜合金熔点高,半固态的操作较复杂,Young 等最早采用机械搅拌法制备铜合金(C905)半固态浆料,同时用半固态浆料成形了零件。潘志勇研究Al-Cu 合金半固态浆料制备的工艺及性能。半固态浆料采用机械搅拌法进行制备并进行挤压,分析半固态成形与常规铸造成形对微观组织的演变及其力学性能的影响。通过半固态加工,Al-20Cu 合金的硬度常规铸造时115HB,半固态加工时达到121HB。半固态加工可以细化Al-Cu 合金晶粒,合金的抗拉强度、断面收缩率及延伸率得到显著提高,力学性能得到了较大改善。机械搅拌法制备设备装置结构简单,但是很难控制熔体的纯净度和卷气量,这是由于机械搅拌法属于接触式搅拌。

3.2 电磁搅拌法

电磁搅拌法就是采用设备对金属熔体产生旋转磁场,旋转磁场产生洛伦兹力,熔体受到其的搅拌作用,破碎了生长的金属熔体晶粒,得到显微组织细小并均匀分布半固态浆料。Anon 在制备铜合金半固态浆料采用的制浆方法是电磁搅拌法,半固态浆料制备好后接着压铸成形,分析半固态触变成形铸件显微组织和性能在不同的工艺条件(浇铸浆料温度、体积分数及压铸速度)下受到的影响,与机械搅拌法相比,电磁搅拌法的优点是搅拌时与金属熔体不发生直接接触,由电磁场提供搅拌过程中的剪切力,在搅拌过程中不会污染金属熔体,属于非接触式搅拌,还有由于电磁搅拌工艺过程及操作简单易行,在工业上得到较大的推广和应用。但是,运用电磁搅拌法却不能制成直径较大的半固态坯料,因为在进行电磁搅拌过程中,磁场强度的大小与距离成反比,距离增加磁场强度下降,从而随着四周向中心距离的增大,电磁搅拌器产生电磁力随之减小。

3.3 SIMA 法

SIMA 法又称为应变诱发熔化激活法,其工艺过程是先对合金坯料进行较大变形(冷变形或热变形),然后加热变形后的坯料,加热温度为固液相线之间某一设定温度,接着进行保温,获得浆料是非枝晶半固态浆料。在冷变形条件下,由于应力集中,枝晶出现弯曲或断裂;在热变形条件下,由于重熔加热,最先熔化形成液相是出现应力集中的位置,枝状晶会出现断裂并分离脱落,形成细小近球状分布均匀的组织。Yi H K 等人制备合金的半固态浆料采用的方法是SIMA 法,分析铜钙半固态合金浆料显微组织、电导率与钙及对铜钙合金坯料的预变形量之间的关系。

3.4 LSPSF 法

LSPSF 法是将合金进行精炼并使合金液具有一定过热度,在具有一定转速输送管入口进行浇注,合金液在转动输送管内壁产生剪切力、自身重力及冷却共同作用下,熔融状态合金液转变为半固态金属溶液。万正东制备铜钙合金半固态浆料采用的方法是LSPSF 法(剪切低温浇注制浆法),分析在不同的工艺参数(浇铸温度、转管速度等)及等温处理条件下,合金显微组织的演变规律。

3.5 冷却斜槽法

左世斌制备铜合金(CuPb10)半固态浆料采用的方法是冷却斜槽法,通过研究,在以下工艺参数条件下:650℃浇注温度,700mm 斜槽长度、35°斜槽角度,制备的半固态浆料晶粒尺寸细小形状近似球状。当在冷却斜槽外附加电磁场时,制备的半固态浆料与单独冷却斜槽法制备的浆料相比,浆料具有更加细小的显微组织,同时易出现在CuPb10 合金中的重力偏析得到较好的改善。

4 铜锡合金半固态成形的组织与力学性能

4.1 微观组织

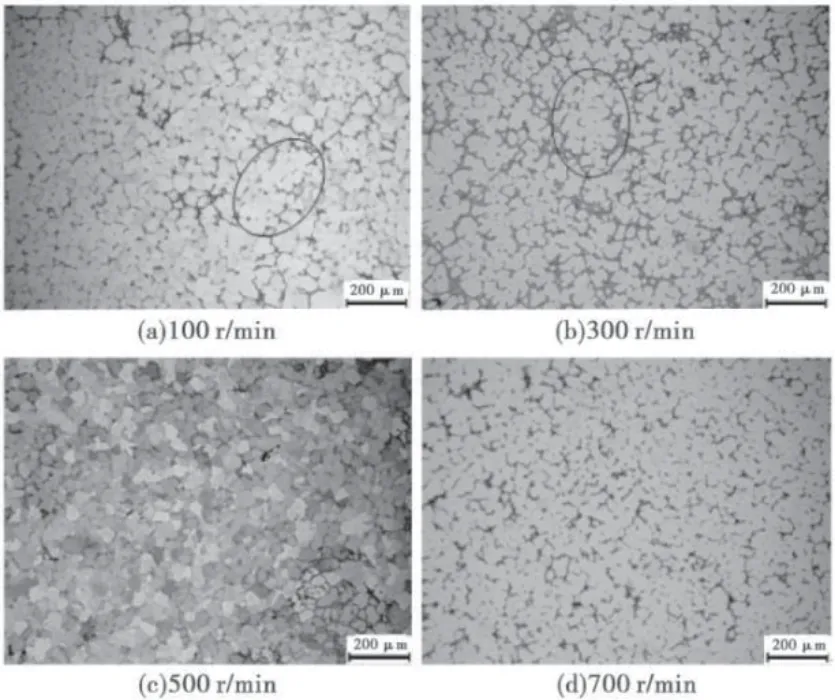

图1 浇注温度为1080℃时不同转速下半固态浆料的显微组织

李永坤等人采用转棒诱导形核法制备半固态铜锡合金(Z Cu S n10),分析在不同转棒转速条件下形成的半固态浆料,对其进行挤压时显微组织的变化。在转子的转速为500r/min 时,制备半固态浆料性能优良,对浆料进行挤压后,得到的半固态挤压件质量优异,如图1 所示。制备得到半固态浆料的显微组织直接决定挤压件的显微组织;常规铸造的铜锡合金液态挤压件具有网状枝晶结构的显微组织,并且枝晶长大的方向与金属熔体散热的方向有关。铜锡半固态浆料进行挤压后成形件显微组织形状大部分为等轴状或近球状晶,从而能获得组织均匀致密的零件。

4.2 力学性能

张雄超等人采用半固态触变反挤压成形方法对铜锡合金(CuSn10P1)进行成形试验。分析在不同的等温温度、等温时间及冷轧变形量等工艺条件下,铜锡合金力学性能的变化及微观组织演变规律。通过试验,采用半固态触变反挤压工艺,可以有效地抑制液相偏聚,提高CuSn10P1 合金半固态铸件的性能,在半固态触变反挤压工艺中,对铜锡合金力学性能的变化及微观组织演变影响较大的是冷轧变形量及等温处理工艺。合金中晶粒的生长与冷轧变形量大小有关,当增大冷轧变形量时,晶粒的平均尺寸并未随之增大而是先减小后增大,而铸件抗拉强度先随冷轧变形量增加而升高后接着降低。在等温温度的升高同时延长等温时间的工艺条件下,晶粒平均尺寸随之慢慢变大,铸件抗拉强度先随之上升后接着下降。

铜锡合金半固态触变反挤压在900℃等温温度、20min 的等温时间及30%冷轧变形量条件下,可以获得组织和性能均较好的成型件。肖寒等制备铜合金半固态浆料的工艺方法是应变诱导熔化激活法,过程是先进行预退火、轧制、重熔再进行反挤压,成形零件为铜合金轴套,分析不同的预退火时间,铜合金(ZCuSn10P1)力学性能的变化及显微组织的演变规律。通过实验,在700℃预退火条件下,ZCuSn10P1 合金的元素偏析得到有效的抑制,并且轴套微观组织的晶粒平均尺寸随着预退火时间的增加而逐渐增加,轴套晶粒形状因子和液相率却随之减小;力学性能的变化:轴套抗拉强度和延伸率随着预退火时间的增加先增加后降低、布氏硬度随着增加而下降。

实验结果得到在700℃预退火,退火时间2h 工艺条件下,可以获得0.72 的平均形状因子、73.06μm 的平均晶粒尺寸,1244.6MPa 的平均布氏(HBW) 硬度、382MPa 的抗拉强度及5.5%延伸率的轴套,并且微观组织及元素分布均匀性好,见图2 和图3。

图2 不同预退火时间铜合金布氏硬度

5 结语

半固态成形技术是一种成型温度低、生产周期短、产品性能优良,低能耗的新型工艺。但是不均匀性、微观偏析等缺陷仍然存在半固态铜锡合金在微观组织结构中;铜合金体系成分的设计方面研究相对较少;合金微观组织的均匀性及力学性能的稳定性还需进一步提高;在应用方面上还没有产生规模化效应。因此,铜合金半固态流成形未来的研究方向主要集中在:(1)研究并完善铜锡半固态微观组织演变机制及其控制方法,从而提高综合力学性能;(2)如何优化设计铜合金体系成分;(3)研发适合半固态成形的相关设备,避免二次污染的出现,获得高质量的成形件。