合成气压缩机长周期运行问题原因及处理方法分析

王芝明,王凯,徐鑫金

(1.烟台万华华东建设工程有限公司;2.万华化学集团设备运维管理有限公司,山东 烟台 264002)

1 概况

某合成氨装置是上世纪70 年代引进美国凯洛格生产技术,2005 年进行了扩能改造,日产合成氨1500t。合成气压缩机组(103J)是随装置引进美国DELAVAL 的关键设备之一,其作用是将温度7.5℃、压力2.5MPa 的合成气加压至14.1MPa 送至合成塔进行氨合成反应。机组由高压背压式汽轮机(103JAT)、中压凝汽式汽轮机(103JBT)、低压缸和高压缸组成;高压汽轮机额定功率14914kW,中压汽轮机额定功率5593kW,机组额定工作转速为10850r/min。

机组油系统包含润滑油、调速油、密封油3 部分,其中主、辅润滑油泵为单级离心泵,主、辅密封油泵为齿轮泵,一台汽轮机轴伸两端分别连接主润滑油泵与主密封油泵;一台电机轴伸两端分别连接辅润滑油泵与辅密封油泵;主辅密封油泵的入口为润滑油泵出口的一个分支。机组原采用机械液压式调速器进行调速控制,2008年9 月进行了电子调速改造,取消原飞锤式超速保护系统,选用3 取2 电子超速保护系统实现超速保护,新增了1台速关组件和2 台伺服机构。

2 影响机组长周期运行问题原因及处理分析

2.1 高压汽轮机转子叶片断裂

2016 年6 月3 日,高压汽轮机(103JAT)转子振动联锁跳车,通过在线监测系统查看汽轮机的运行趋势、波形、相位变化及频谱图、轴心轨迹,发现在汽轮机振动增大时,以一倍频为主,存在低频成分,相位改变,分析转子动平衡发生改变,并出现了碰磨现象,解体检修发现第三级一叶片从根部断裂,与隔板发生碰磨,断裂叶片前后对比如图1 所示。

图1 高压汽轮机转子末级叶片断裂前后对比照片

该转子是由国内某化工机械厂完全按照Delaval 原设计加工、生产制造的二级改三级国产化节能转子,断裂的第三级叶片为自带围带并在顶部整圈装配内置拉筋,叶片材质为AISI422 不锈钢,拉筋材质为TC4 钛合金,分析该转子叶片发生断裂的主要原因如下:

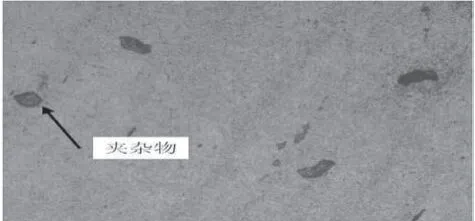

(1)对断裂叶片进行金相组织分析,叶片中非金属杂物超标,叶片的承载能力降低导致断裂。叶片金相组织中非金属夹杂物如图2 所示。

图2 断裂叶片金相组织照片

(2)叶片内置拉筋安装工艺的影响。该转子第2、3 级叶片是内置拉筋结构,拉筋的制造和安装都是有间隙的松装,然后冷滚压成型,如图3 所示,安装后内置拉筋与叶轮槽存在间隙,运行时间长拉筋振动摩擦发生断裂,导致叶片振动发生断裂。

图3 松拉筋安装示意图

2016 年对发生叶片断裂的转子进行了修复和改造:叶片和拉筋材质不变,更换了第二、三级所有叶片及叶顶内置拉筋,严格控制叶片中非金属夹杂物在标准范围内,并对叶片结构进行了优化,委托专业拉筋厂加工,保证尺寸误差,并将原来的直拉筋加工成圆弧状,由原来的冷滚压改成热滚压安装,改造后未发生叶片断裂。

2.2 中压汽轮机推力瓦静电腐蚀磨损

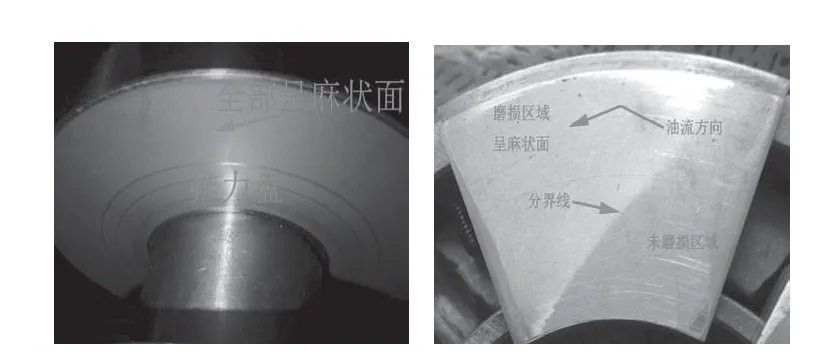

2013 年9 月,中压汽轮机(103JBT)轴位移突然上升,2013 年12 月,轴位移上升至联锁值。检修时发现103JBT 止推轴承瓦块(金斯博雷轴承)和转子推力盘主推力面严重磨损,最大磨损处已经接近1mm。检修更换转子及新的推力瓦块后,运行几天后103JBT 轴位移再次出现增长的趋势,装置停车对止推轴承进行了检查,止推轴承瓦块出现磨损。推力盘和止推瓦块磨损如图4 所示。

图4 止推盘和止推瓦块磨损情况

图5 放电装置

从图4 中可以看出推力盘表面全部呈麻状面,瓦块磨损部位的表面也出现了麻点,表明呈银灰色,类似经过喷砂一样,而且磨损区域与未磨损区域出现了一条明细的分界线。

中压汽轮机(103JBT)为凝汽式汽轮机,随着蒸汽的做功,在转子的末级和次末级会出现蒸汽冷凝的液滴,转子高速旋转叶片与液滴摩擦会产生静电,通常这个静电不会对转子运行造成影响,但随着静电聚集超过一定电压,就会击穿轴承与轴间的油膜,在瓦块上产生凹坑,导致静电腐蚀,油楔被破坏,瓦块磨损,轴位移增加。一般认为,足以引起轴承电流损伤的电压在20V 以上,典型的轴承损伤电压在30 ~100V。另外该设备之前从来没有出现过这样的故障,此次变动是把原来的润滑油牌号进行了更换,更改润滑油后,轴承油楔中的油膜减薄使得油膜更容易被击穿。根据103JBT 止推轴承磨损的特征,磨损面存在麻点的情况,结合各类资料可以判定磨损的现象为静电腐蚀。为了解决该问题采取了以下措施:

(1)对机组润滑油进行更换,将某牌润滑油换成以前使用的长城牌SH46 合成抗氨汽轮机油。

(2)API612 要求“凝汽式汽轮机应在轴的同一端安装两只接地电刷”,在汽轮机轴端安装了导静电刷,安装后使用万用表测量转子运行时对地电压,从不安装电刷的36V 降低到0.5V。该装置安装以后,运行至今未发生推力瓦磨损的故障。

2.3 主辅油泵切换机组联锁跳车

合成气压缩机从2008 年电子调速的改造后,始终存在主、辅油泵切换,主油泵打闸停机,机组发生跳车的问题,严重影响机组的平稳运行。

现象为主、辅油泵切换,主油泵打闸停机或缓慢降低转速停机,或者主油泵因故障停机,辅油泵联锁启动后调速油压波动,调速油压最低下降至470~480kPa 时,机组转速开始快速下降,直至200r/min,机组失速联锁动作跳车。电子调速改造主要增加了1 台速关组件和2台伺服机构,速关组件内部控制原理图见图6 所示,电液转换器供油切换阀2050 的动作原理为:图中P 为调速油进油,当开启手轮阀1830 建立起速关油后,速关油作用到切换阀2050 顶部,速关油克服弹簧力将2050 阀打开,使得调速油P 进入到电液转换器内,电液转换器接收4~20mA 信号将调速油转换成0.15~0.45MPa 二次油作用到伺服机构上来调节汽轮机气阀控制转速。

图6 103J 速关组件控制原理图

2017 年12 月,将拆下的速关组件送至厂家进行试验,发现切换阀2050 的动作值为0.57MPA,远远高于标准值0.30~0.35MPA,即当调速油压力低于0.57MPA 时就会造成切换阀2050 阀关闭,电液转换器供油被切除,二次油压全都降至0,汽轮机调汽阀关闭,转速低于200r/min 时系统判断为失速而跳车。主辅油泵切换机组跳车原因是2008 年机组进行电子调速改造后,速关组件和伺服机构的用油量增大,润滑油泵流量不能满足需要,调速油压力下降至 0.67MPA,而切换阀2050 的动作值为0.57MPA,设定过高,在主辅油泵切换过程中,油压波动,调速油压低于0.57MPA 而造成2050 阀关闭,造成机组跳车。为了解决问题,采取以下改进措施:(1)对主、辅泵的润滑油泵进行扩能,增大叶轮尺寸,提高总油量。更换新叶轮后,调速油压力由0.67MPA 提高到0.87MPA。(2)将油系统中的胶囊式预充气蓄能器改为气液直接接触式蓄能器。该气液直接接触式蓄能器为专门研制,提高了供油量和蓄能时间。(3)将速关组件中切换阀2050的动作压力值由0.57MPa 调整至0.32MPa( 标准值为:0.3~0.35MPa)。采取以上措施后,彻底解决切换跳车问题。

2.4 电液转换器卡涩故障

2019 年1 月4 日,合成气压缩机高压透平(103JAT)提板阀PRC12 突然关小造成蒸汽和油系统波动,1 月4 日至10 日期间,一直存在缓慢波动的情况。具体现象为控制提板阀PRC12 开度的二次油压力不稳定,随着调速油压力波动,造成PRC12 阀位开度波动,因PRC12 控制的是高压蒸汽,PRC12 阀关小后造成汽轮机出口蒸汽压力降低,从而影响到主润滑油泵驱动汽轮机的进汽压力,进汽压力降低造成主润滑油汽轮机转速下降,调速油压力降低,PRC12 电液转换器输出二次油压随调速油压力降低而减小,PRC12 再次关小,造成蒸汽系统和油系统波动。且在调整PRC12 阀位时存在不动作或严重滞后的情况,经排查和分析,最终判断为机组速关组件上的电液转换器内部错油门发生卡涩。

卡涩的原因分析有以下2 点:(1)PRC12 长期阀位不调整,造成电液转换器错油门与壳体间形成氧化物或粘稠物造成卡涩。(2)润滑油使用后氧化产生漆膜和油泥,造成电液转换器错油门卡涩。该机组润滑油在2018 年12月7 日进行了清洁度分析,按油品洁净标准NAS1638 判定为9 级,而电液转换器要求的油品清洁度NAS1638 为7 级,而103J 调速油过滤器过滤精度为10μ,无法达到NAS1638 为7 级标准。

为了解决电液转换器卡涩的问题,采取了以下不停机处理方法:

(1)使用2 台螺旋千斤顶将PRC12 汽阀顶住,断开PRC12 汽阀与油动机拉杆,然后在60%~100%阀位范围内以最大20%阀位变化调整PRC12 开度。

(2)对机组润滑油进行部分置换,减少油系统中杂质。同时使用平衡电荷净化滤油机对润滑油进行过滤。过滤15 天后,润滑油清洁度达到了NAS1638 为8 级标准。

(3)将油动机滑阀底部振幅调整顶丝开大,提高二次油的回油量,增加对电液转换器的干扰,避免卡涩。

(4)对PRC12 定期地改变开度进行扰动,增加调速油的流动,防止油中析出的氧化物或粘稠物在缝隙处聚集。

经过以上处理后,电液转换器卡涩故障基本已解决,避免了装置停车。另外为了彻底避免电液转换器卡涩故障再次发生,在停机的时候采取以下改进措施:

(1)在调速油上油管线上增设1 组5μ 高效过滤器,增强调速油系统抗污染能力。

(2)在每个大修期间由专业厂家对所有电液转换器进行清洗和调试。

(3)改进电液转换器安装模块,增设二次油切除阀门,可实现不停机更换电液转换器。

2.5 高压汽轮机油封积碳摩擦振动问题

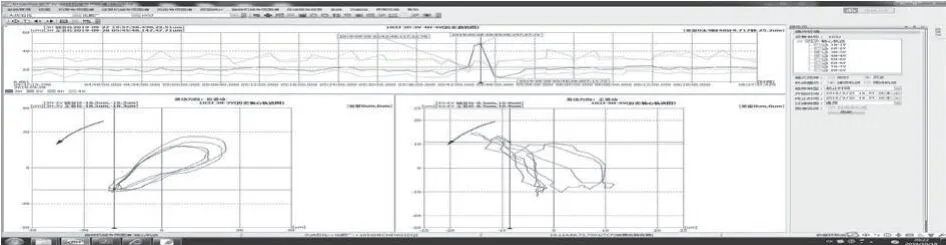

2019 年9 月28 日05∶43,高压汽轮机103JAT 入口侧 3H-3V 振值同时从13um 上涨达到47.71um,05∶48 恢复正常,持续时间5min42s,出口侧4H-4V 都同时有相应变化,振值上升时相位从37°变化成246°,轴心轨迹也有变化,振值变化和持续时间如图7 所示。

图7 103JAT 振动波动趋势

运行几天后,10 月1 日、10 月6 日、10 月12 日、10 月15 日、10 月18 日、10 月21 日、10 月22 日再次出现类似振值,最高振值达到58.8um,处于黄灯报警,发生时间由间隔5~6 天减少为2~3 天发生1 次,每次持续时间5~7min 后恢复正常,经分析判断为103JAT 出口侧油封内积碳碳化,碳化物累计以后与转子发生碰磨,瞬间转子的固有频率值就会上升,当剥离飞散后,峰值恢复原值,振动下降,之后再次出现堆积、接触、飞散的过程,为了不停机解决该问题,在103JAT 汽封和油封间隙处安装1 个铜板+石棉板的复合板,保证汽封漏气不会对油封进行加热,导致润滑油碳化,同时对103JAT汽封和油封间增加氮气吹扫,采取以上措施后,振动波动明显好转,波动时间从2~3 天延长至8~10 天,波动时振值也下降至报警值。装置检修时检查两端油封,发现排气端气封中润滑油进入碳环严重,导致摩擦,如图8所示,检修对油封进行了更换,并在气封和油封间增加了氮气吹扫,运行至今未出现以上故障。

图8 103JAT 排气侧气封内进油积碳照片

3 结语

通过采取以上措施,解决了影响合成气压缩机机组稳定运行的瓶颈问题,保障了合成氨装置的长周期运行。