一回路射流加氢系统实验研究

危华,苏前华,邢军,彭帆,杜兵

(中广核研究院有限公司,广东 深圳 518031)

1 前言

压水堆核电厂正常运行时,为了满足一回路水化学的控制要求,获得还原性的冷却剂环境条件,通常需要对反应堆冷却剂进行加氢处理。传统的加氢方法称为容控箱喷淋加氢,主要发生在化学和容积控制系统的容积控制箱内,容控箱上部布满氢气,冷却剂从顶部的喷头喷出,喷出的雾状冷却剂与容控箱上部的氢气混合,使氢气能够充分地溶解到冷却剂中,从而完成冷却剂的加氢。但这种加氢方式下,系统启动时需要对容积控制箱进行气体置换,增加了启动步骤;系统运行过程中,容积控制箱上部贮存大量的氢气,存在氢爆风险,且需要歇置换箱内氢气以去除裂变气体,增加运行难度;系统停止还需专门考虑含氢废气处理。

另一种加氢方式是高压储罐直接注入加氢,AP1000堆型采用此种加氢方式,其加氢方式是将高压储罐中的氢气直接注入主泵入口,利用主泵的搅混促进氢气溶解进入冷却剂中,这种加氢效率较低,且要求反应堆的主泵为屏蔽泵,经济性较差。由于以上2 种加氢方式的缺点,国内部分第三代反应堆采用了新的加氢系统——射流加氢系统。这种加氢系统主要包含喷射泵、混合管和气体分离器3 个主要设备,主要原理是通过喷射泵内的高压冷却剂将气体分离器顶部的氢气引射到混合管中,使氢气溶于水。分离器顶部的氢气体积小,系统运行时氢爆风险小;系统启动时,可以先将分离器注满冷却剂,再从顶部注入氢气避免气体置换,冷却启动步骤;系统停止时,可以先关闭氢气源,等分离器内所有氢气溶解完再停运系统,避免含氢废气的处理。

2 实验方法

试验回路见图1,本实验台架主要包括加氢实验本体(混合管、喷射泵和气水分离器)、氢气补充系统、电加热系统和回路压力控制系统。加氢实验本体进出口布置了流量、温度和压力测点,喷射泵氢气引射管路和气体分离器的氢气补充管路上各布置了一个气体流量测点,混合管前后段和分离器前后段分别布置了一个差压测点,分离器出口段布置了一个氢气浓度测点。

图1 实验回路图

加氢实验本体由喷射泵、混合管和气水分离器组成,喷射泵利用喉部高流速的水产生的负压来吸引氢气;混合管则是利用其内部的静态混合单元来破碎混合物中的气泡,使氢气尽可能地溶于水,它是氢气溶于水的主要场所;气水分离器的作用则是将未溶于水的氢气与水分离,使这些氢气重新参与加氢过程。

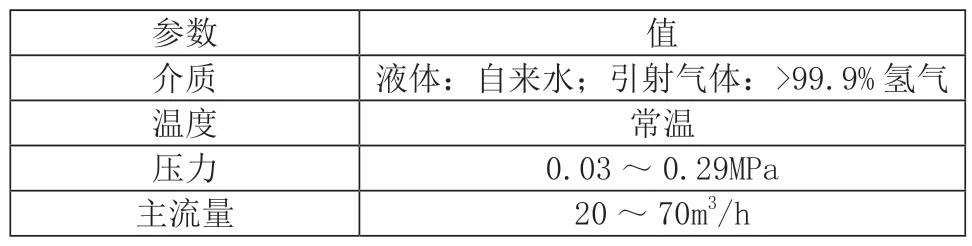

实验开始前,将进口水箱的水注满,启动离心泵和往复泵后,先把气水分离器中的空气排掉,再开启气体分离器的氢气补充管路使气体分离器上部充满氢气,并保持气体分离器的液位在一定的高度。在实验回路运行期间,利用离心泵旁路电动调节阀、离心泵出口调节阀以及离心泵变频器来调节主给水回路的流量至设定值,利用往复泵旁路电动调节阀来调节喷射泵入口的推进流流量,进而调节喷射泵的氢气引射流量。系统压力主要由出口水箱前的背压阀控制,加氢站的氢气补充流量通过氢气瓶出口的减压阀以及补充氢气管路上的调节阀来调节,整个实验过程中的数据是利用测控系统进行远程采集和存储的。本实验中去离子水流量、氢气流量、压力、压差、温度和溶解氢浓度分别由涡轮流量计、热氏气体质量流量计、压力变送器、压差变送器、温度热电偶和在线式溶解氢浓度测量仪测得,实验中的工况参数见表1。

表1 工况参数表

3 实验结果与分析

3.1 喷射泵氢气引射流量和混合管内流体流速对溶解氢浓度的影响

混合管是氢气溶于水的主要场所,喷射泵氢气引射流量和混合管内流体流速影响系统的加氢效率。图2 为喷射泵氢气引射流量和混合管内流体流速对系统出口溶解氢浓度的影响曲线,三条曲线分别是水流速在0.34m/s、0.62m/s 和0.99m/s 时的实验结果,实验的压力都维持在0.29MPa 左右。

图2 喷射泵的氢气引射流量和混合管内流体流速对溶解氢浓度的影响

单独观察某一条曲线可知,喷射泵氢气引射流量越大,系统出口溶解氢浓度越大,推测是由于更多的氢气参与了混合,气水接触总面积更大,在接触时间不变的情况下,更多的氢气溶于了水;比较三条曲线可知,混合管内流体流速越大,系统出口溶解氢浓度越大,推测是因为混合管内流速越大,氢气被混合管切成的气泡越小,气水接触的总面积越大,且接触面积变大对氢气溶解速率的影响大于因流体流速增加导致气水接触时间变短的影响。

3.2 混合管内静态混合单元组合方式对溶解氢浓度的影响

接近水平布置的混合管主要依靠内部的静态混合单元破碎气泡而实现加氢目的。混合单元的不同数量和安装组合方式对系统出口的溶解氢浓度有显著影响。

混合单元均匀且有间隔地布置在混合管内部,混合单元数量影响系统的加氢效果,图3 是混合单元的数量和系统出口溶解氢浓度曲线。

图3 混合单元数量对溶解氢浓度的影响

实验时,氢气引射流量为3.0m3/h,水流量为22.5m3/h。可以发现,混合单元数量越多,实验系统出口的溶解氢浓度越高。事实上,混合管内气水混合物通过混合单元一段距离后,其中的氢气因为密度小而上浮到混合管上部,使混合物形成分层流,当混合物再次经过混合单元后又将重新变为气泡流,所以,混合单元的数量越多,气泡流状态的时间越长,相同时间内气水接触面积越大,氢气溶于水的量就越大;混合单元数量为0 时的溶解氢浓度可以看成不含混合单元系统的加氢能力,比较混合单元数量为0 和8 时的溶解氢浓度可知,混合单元数量为8 时,混合单元对系统出口溶解氢浓度的贡献为72%,这证明了混合单元是氢气溶于水的关键设备,混合管是氢气溶于水的主要场所。

混合单元的排列布置方式对加氢效率也有影响,混合单元数量不变时,布置得紧凑会产生连续破碎的效果从而使气泡更小,但布置得紧凑,会使混合管内产生较大的“无混合单元”间隙,而气水混合物在无混合单元部分会上浮到混合管上部形成分层流,而导致气泡流的时间变少;混合单元布置得均匀,可以使气泡流的时间更长,但是,气泡破碎程度不如前一种情况。

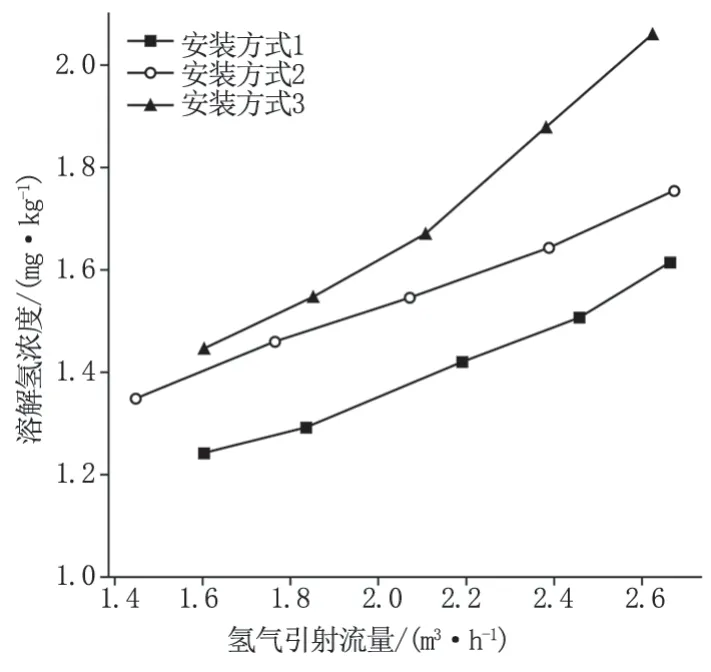

由于混合管的长度限制和流动阻力要求,我们选用了8 个混合单元进行了三种典型安装方式的比较实验,实验时主给水流量为45m3/h,实验压力为0.29MPa,实验结果如图4。比较三条曲线可知,安装方式3 的加氢效率最高,并且在这种方式下,随着氢气引射流量的增加,加氢效率的提升也更快。

图4 混合单元不同组合方式对溶解氢浓度的影响

3.3 气体分离器气相压力对溶解氢浓度的影响

在混合单元为上一节安装方式3 且主给水流量为45m3/h 的条件下,混合管内不同压力对溶解氢浓度影响曲线如图5。

图5 气体分离器气相压力对溶解氢浓度的影响

由图可知,实验系统出口溶解氢浓度随混合管内压力的增大而增大,气体分离器内气相绝对压力为3.8bar时,系统出口溶解氢浓度最高可达到2.7mg/kg,已满足核电站一回路启动时的加氢浓度要求。

4 结语

通过对加氢试验本体开展试验研究及讨论可得到以下结论:

(1)喷射泵氢气引射流量和混合管内流体流速影响系统的加氢效率,其他条件不变情况下,增大喷射泵氢气引射流量或者混合管内流体流速都会提高系统的加氢效率。

(2)混合管内静态混合单元的数量和组合方式对系统的加氢效率影响较大,8 个混合单元的第3 种组合方式是本实验探索出的一种最优选择。

(3)气体分离器气相压力影响系统的加氢效率,气体分离器气相压力越大,系统的加氢效率越高;压力0.38MPa、水流量45m3/h 和混合单元为第3 种组合方式条件下,实验得到的溶解氢浓度可达到2.7mg/kg,已经满足了核电站一回路启动时的溶解加氢浓度要求。