双模式热管堆非核原理样机热力特性数值分析

张凌义,李潘潇,张 胤,王成龙,田文喜,苏光辉,秋穗正

(西安交通大学 核科学与技术学院,陕西 西安 710049)

热管堆的概念在20世纪60年代由洛斯阿拉莫斯国家实验室(LANL)首先提出,其优势为:系统结构简单紧凑;热管间不存在功能关联,安全冗余性好;模块化程度高,可适配多种热电热力转换方式以满足应用场景需求等,具有广阔的研究前景。美国Kilopower计划提出了千瓦级小型反应堆系统设计方案,由高温热管输热,斯特林装置发电,转化效率可达25%,并于2018年完成了该设计的地面演示试验(KRUSTY)[1],目前技术成熟度已达到TRL6。国内对热管堆的研究相对处于起步阶段,西安交通大学NuThel研究室于2018年提出了静默式热管反应堆NUSTER设计方案[2-3],并建立了非核原理样机[4-5]。李潘潇等[6]设计搭建的双模式热管堆非核原理样机NUSTER2.0采用“模拟堆芯-高温热管-斯特林-温差发电”一体化集成设计,具备高功率与低功率两种运行模式,可适配多样化能源需求。本文基于COMSOL以NUSTER2.0原理样机为对象搭建系统耦合仿真模型,开展稳态实验验证,并对其运行特性及力学特性进行仿真研究。

1 原理样机简介及稳态实验研究

双模式热管堆非核原理样机NUSTER2.0由固态堆芯模块、高温热管模块、动态热声发电模块、静态温差发电模块、保护气腔、余热排出模块、控制模块及数据采集模块组成,样机概念图及布置示意图如图1、2所示。该设计采用了动静结合的热电转换方式,低功率模式下,由温差发电静态模块执行热电转换,运行噪声小;高功率模式下,静态模块与斯特林动态模块共同进行发电,转换效率高。

图1 非核原理样机概念图

图2 非核原理样机布置示意图

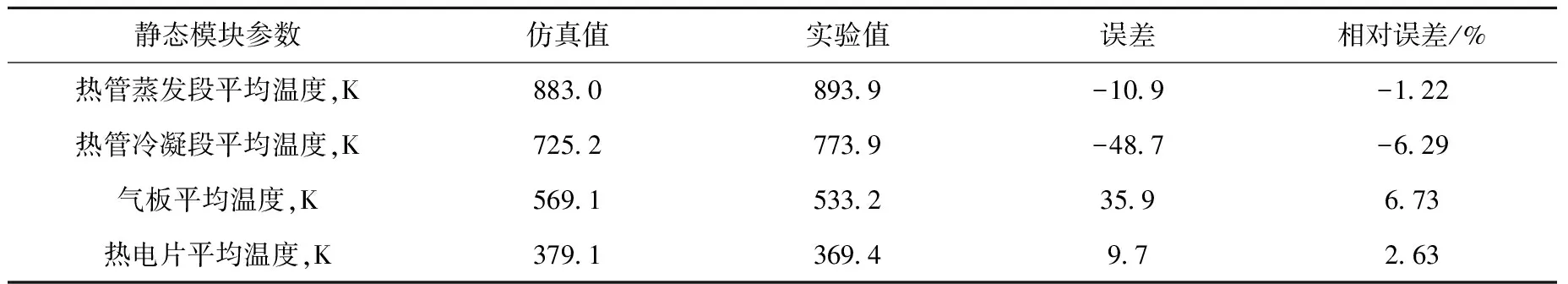

加热棒及高温热管安装在堆芯基体的孔隙中,加热棒与堆芯基体间涂有导热胶以强化导热。热量通过37根高温钾金属弯折热管输送到静态模块集热基体及斯特林热端进行热电转换。静态模块包括集热基体、5×6布置的锑化铋温差发电片及调节气板,动态模块为自由活塞式斯特林装置。基于LabVIEW搭建的测试平台可以对热电偶、电子负载仪和功率仪测得的数据进行实时的采集与记录。样机15 kW加热功率稳态实验结果显示,原理样机基体平均温度为627 ℃,最高温度为635 ℃,低于系统设计安全限值850 ℃;气板平均温度为260.2 ℃,斯特林基体温度为475.3 ℃;动、静态模块热管蒸发段到冷凝段温差分别为74 K与120 K;动态模块发电功率为2 019 W,静态模块发电功率为493.2 W,整体热电转换效率为16.7%;动、静态模块运行参数实验结果列于表1、2。本实验验证了样机设计的合理性,并为仿真模型提供了比对数据。

表1 静态模块15 kW稳态实验结果

表2 动态模块15 kW稳态实验结果

2 系统耦合仿真模型构建及验证

2.1 数学物理模型

1) 高温热管热阻网络模型

高温热管通常分为管壁区、吸液芯、蒸汽区3个区域,本文通过如图3所示的热阻网络模型对其总体传热过程进行描述。可看出,管壁仅受导热方程控制,而吸液芯与蒸气区传热机理较为复杂。

图3 热管热阻网络示意图

在吸液芯区,假定其工质完全熔化,忽略其内部液体的流动,将工质和吸液芯整体简化为纯导热模型[7],等效参数由Chi模型[8-9]求解:

(1)

(2)

其中:ρeff为吸液芯等效密度;ceff为吸液芯等效比热容;keff为吸液芯等效导热系数;ε为吸液芯孔隙率;ρ1为液态钾密度;c1为液态钾比热容;k1为液态钾导热系数;ρw为吸液芯固体材料密度;cw为吸液芯固体材料比热容;kw为吸液芯固体材料导热系数。

在蒸汽区,当热管完全启动时蒸汽为连续流动态,主要包括蒸发段气液界面相变传热热阻R1、蒸汽轴向流动传热热阻R2和冷凝段气液界面相变传热热阻R3,其中R2占主导:

(3)

其中:TV为蒸汽温度;r为汽化潜热;Le为热管的有效长度,即蒸发段和冷凝段的一半长度与绝热段的和;μV为蒸汽动力黏度系数;ρV为蒸汽密度。

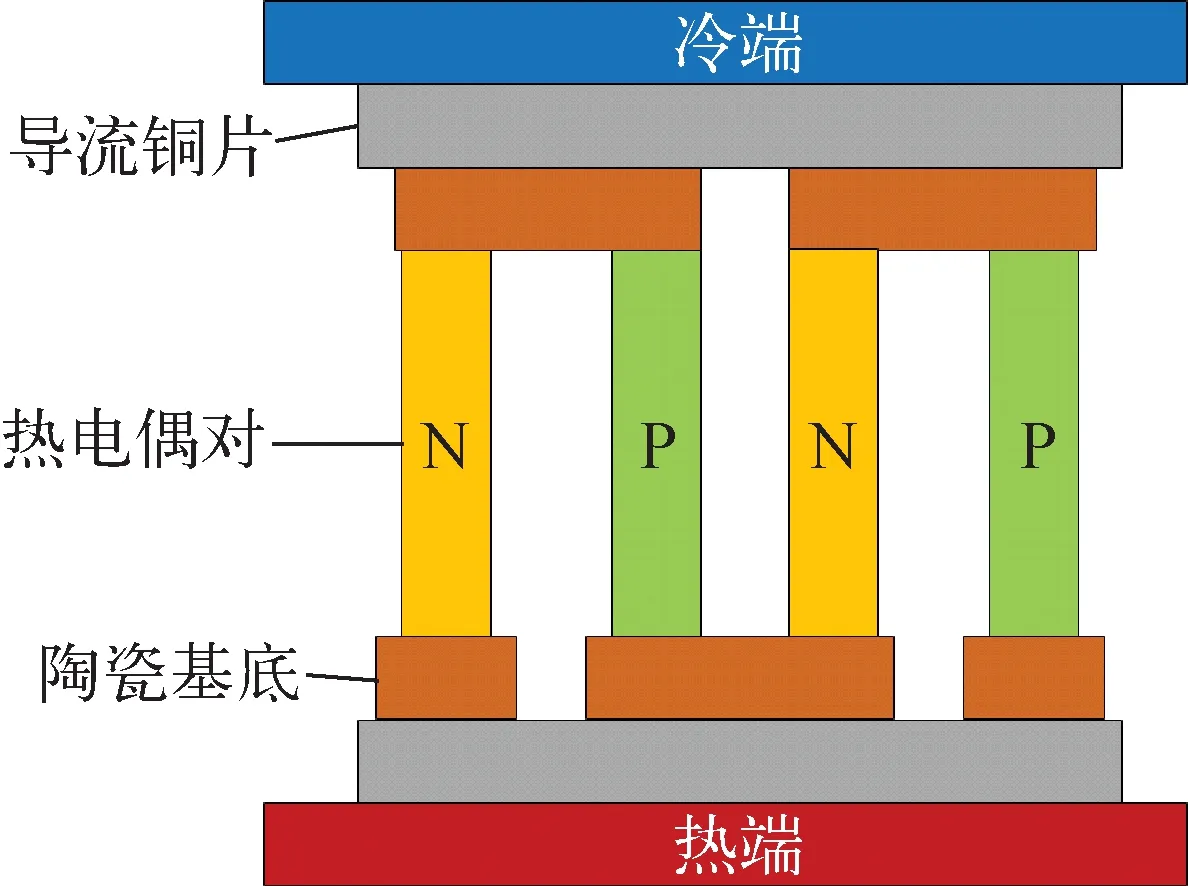

2) 温差发电装置模型

温差发电装置一方面存在热电效应,一方面因结构特点存在热对流与热辐射现象,讨论其传热特性时需要假设忽略汤姆逊效应、热对流现象及热辐射现象,主要考虑其等效导热能力,理论模型如图4所示。

图4 温差发电装置模型

温差发电器包括n个热电偶对,因此每个温差发电单元的导热系数由n个热电偶对的热电偶对等效导热系数K1、导流片等效导热系数K2、陶瓷基底等效导热系数K3及空气间隙等效导热系数K4决定,其计算方法为:

(4)

(5)

(6)

(7)

其中:kp、kn为单热电偶对中热电偶P极、N极导热系数;kd为单热电偶对中导流铜片导热系数;k1为单热电偶对中陶瓷基板导热系数;k2为单热电偶对中空气间隙导热系数;A、A1、A2为单热电偶对中热电偶、导流铜片及陶瓷基板横截面积;L、L1、L2为单热电偶对中热电偶、导流铜片及陶瓷基板高度。

考虑热电偶与导流片、导流片与基体、基板与热端、基板与冷端的接触热阻R1、R2、RH、RC,由式(8)可求得热电片等效导热系数。

K=K1+K2+K3+K4+

(8)

3) 斯特林装置模型

自由活塞式斯特林发动机内部流动为可压缩工质的非定常交变流动,对其直接模拟计算非常困难,因此需要对其内部流动进行简化假设,通常采用绝热分析法[10]。本文对斯特林装置进行如图5所示的简化建模,下腔室即膨胀腔,上腔室即压缩腔,并假定其体平均温度为工作腔温度。

图5 斯特林装置模型

为了描述斯特林在系统传热场中的影响,本文在斯特林绝热分析程序中以100 K为步长,保持工质物性等输入参数恒定,在系统工作温度范围内递进改变膨胀腔温度Tc和压缩腔温度Te,求得轴功率W关于Tc、Te的二元拟合函数式,代入模型整体热耗率P0中,实现与斯特林程序间的数据耦合。

P0=W(Tc,Te)

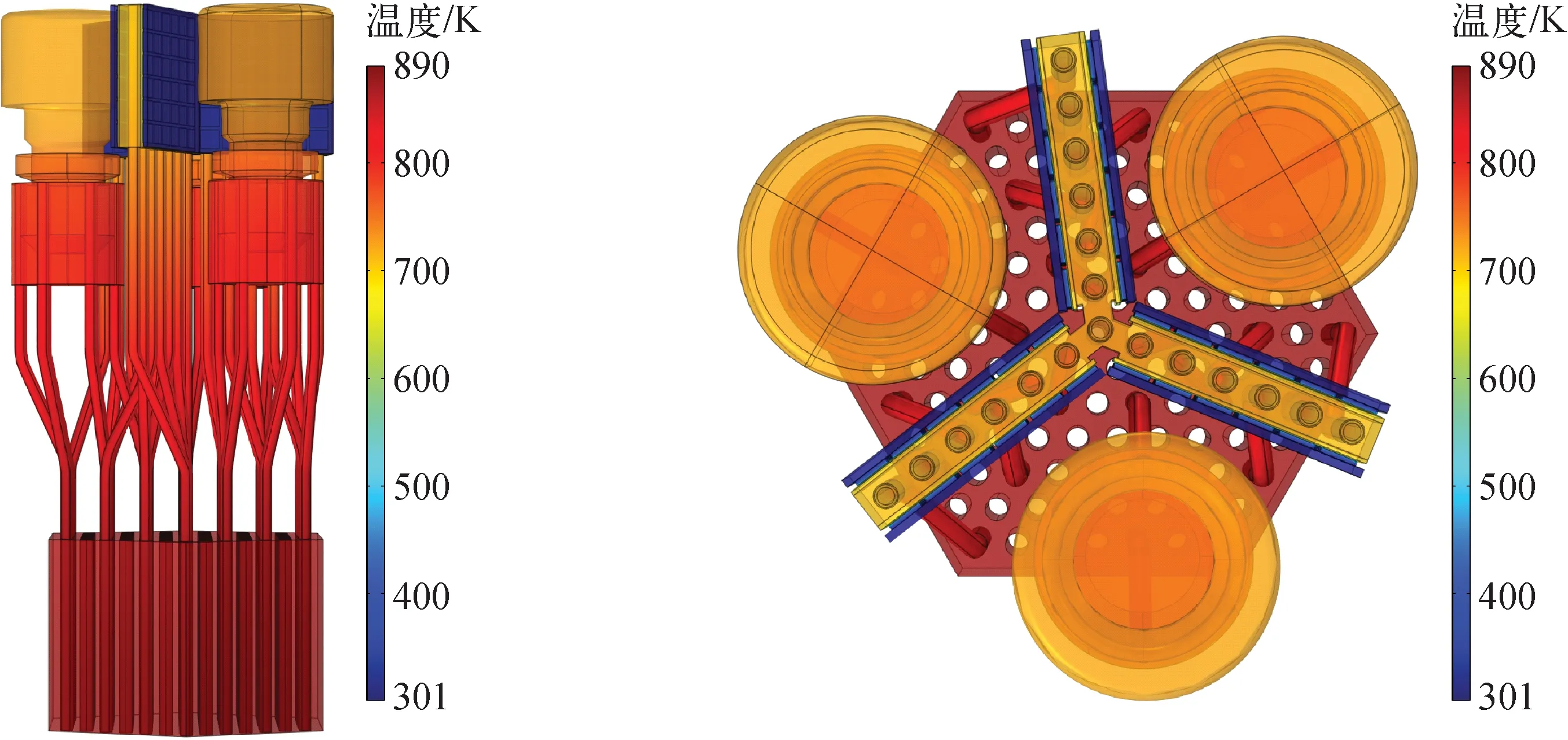

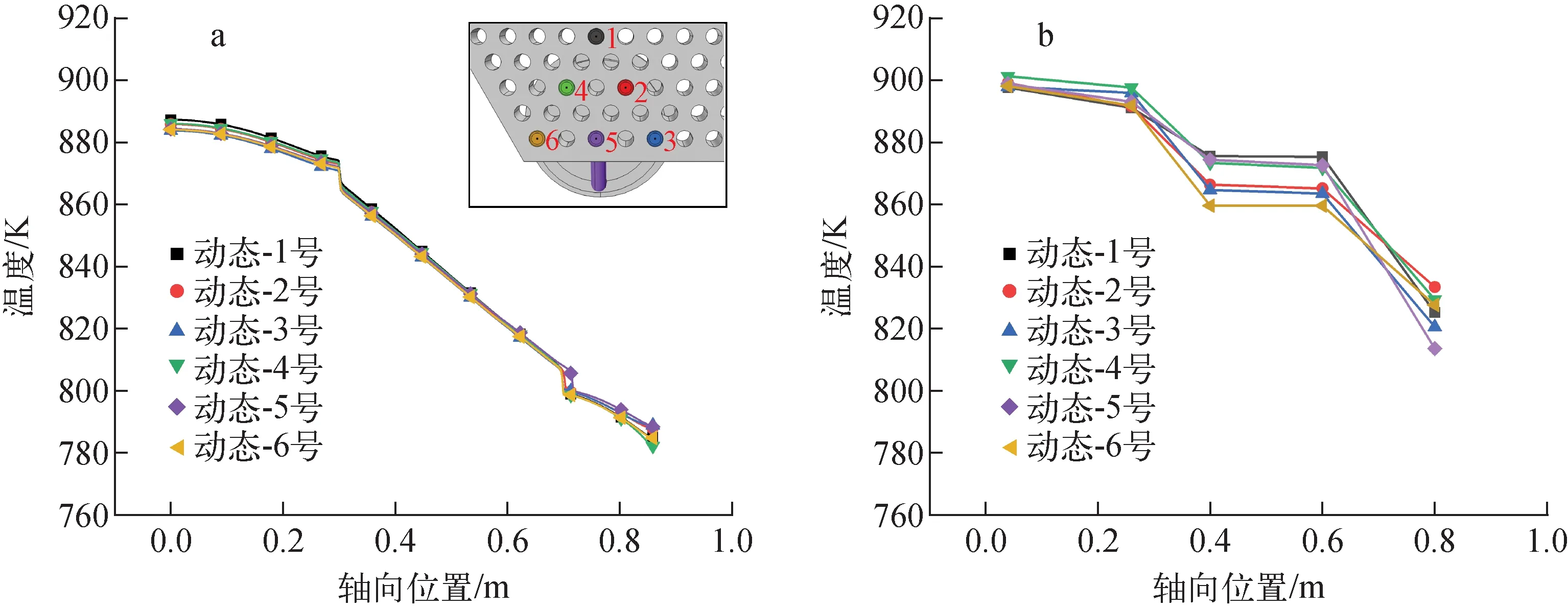

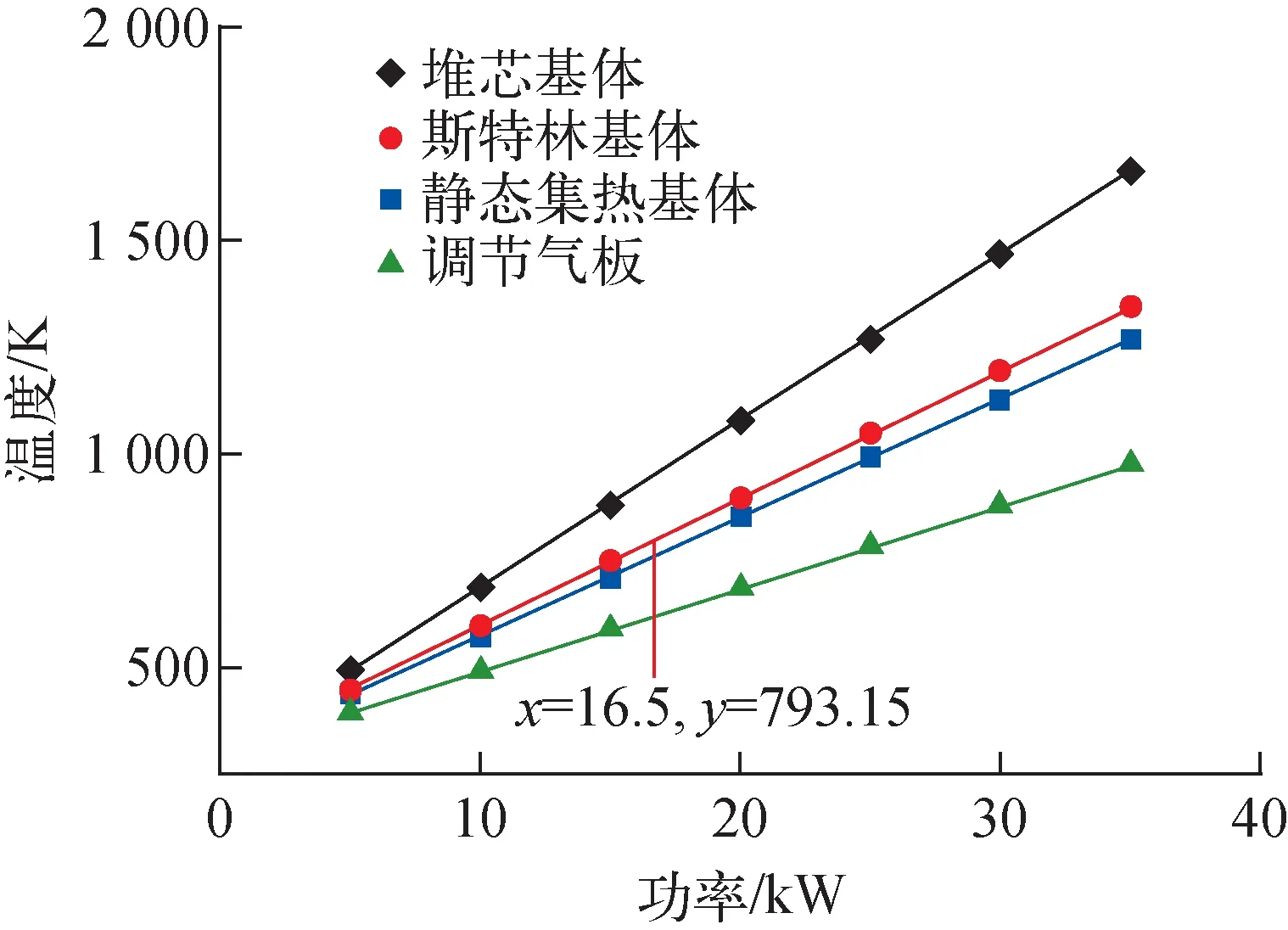

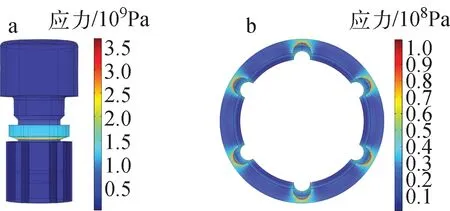

300 K (9) 4) 其他组件及系统边界条件 除高温热管、热电片及斯特林装置外的其他组件,均视为仅受导热方程控制。系统边界条件包括组件耦合处的接触边界条件、加热通孔施加的热通量热源、热电转换产生的热耗以及冷却模块的热阱,其余部分视为绝热边界条件。 将热源边界条件设定为15 kW进行稳态仿真研究,在该工况下的系统温度场如图6所示,样机系统温度场峰值温度为890 K,发生在堆芯基体中心处。仿真与实验得到的高温热管分布曲线如图7、8所示,系统传热角度吻合良好,动态模块中冷热端总温降误差为14.5 K,静态模块中总温降误差为17.1 K。 图6 15 kW工况温度场分布 a——仿真;b——实验 a——仿真;b——实验 对关键运行参数进行进一步比对分析(表3、4),主要参数中冷凝段平均温度与调节气板平均温度相对误差较大,最大达到6.73%。分析认为,前者误差产生的原因是计算热管气腔导热系数时所取等效长度等为轴向高度,而实际弯折热管轴线长度大于轴向高度,导致模型的导热系数偏小。此外,动态模块热管温度曲线吻合程度相对于静态模块较低,这是由于斯特林程序与系统模型耦合程度不足,存在一定误差。后者误差产生的原因是气板作为系统中温度梯度最大的区域,实验中由两面热电偶测点得到的温度与仿真结果中取的体平均温度存在仪器误差。除去系统误差,主要参数最大相对误差不超过6.29%,验证了仿真模型的可靠性。 表3 15 kW工况静态模块参数仿真结果比对 表4 15 kW工况动态模块参数仿真结果比对 原理样机各组件的运行温度存在较大区别,设计上通过集热基体及调节气板初步实现适配,但主要是基于局部测试的结果进行设计,缺乏系统整体数值支撑。对加热功率使用敏感性分析得到了不同稳态下的仿真结果,关键运行参数随加热功率变化曲线如图9所示。由于系统以导热为主,曲线呈现较好的线性关系。结合组件运行特性分析,最早对运行形成限制的为动态模块,在16.5 kW加热功率下,斯特林基体达到撞杆现象临界温度520 ℃即793.15 K,将导致效率降低、部件损坏等后果,须调整动态模块水冷回路中冷却水流量,保证斯特林装置在安全范围内运行。将不同功率下的热电片冷、热端温度Tc与Th代入效率测试曲线,如图10所示,可知25 kW附近静态模块热电效率达到峰值,可在保证其他组件冷却充分的前提下保持加热功率处于该值附近以取得较高热电效率。 图9 样机组件温度-功率曲线 图10 静态模块效率曲线 热管冷却反应堆因其固态属性,在高温运行下由热膨胀引起的反应性负反馈不可忽略,因此,本文在考虑热弹性阻尼造成的能量损失前提下,通过热膨胀多物理场接口进行热力强耦合研究,探究15 kW加热功率下堆芯及其他关键部件的应力场及位移场。模拟中将加热棒视为刚性材料,其所在孔隙受固定约束。 堆芯基体及热电片的热膨胀形变如图11所示,堆芯所受最大等效应力为160 MPa,发生在热管耦合处,堆芯体膨胀率为1.21%,结合燃料分布可在蒙特卡罗程序中计算热膨胀效应反馈系数aE。热电片所受最大等效应力为101 MPa,危险区主要在热端与调节气板结合处,热膨胀形变将一定程度影响其内部PN结的连接,其对热电片性能的具体影响需要进行单独研究。 斯特林装置的von-Mises应力分布如图12所示,危险区主要集中在隔热环与基体接触带上,等效应力达到366 MPa,发生的原因是隔热环为陶瓷材料,尺寸稳定性强,在实装中隔热环设有自调裕量,将极大缓解该应力。热管与热电装置的耦合处也存在较大接触应力,最大为97 MPa,该应力实际上利于耦合固定。 a——斯特林基体;b——热管-集热基体耦合处 除隔热环外,15 kW加热功率下各组件等效应力峰值均符合von-Mises屈服条件,且具有150 MPa以上安全裕度,满足强度要求。提高实验功率前应针对危险区提前进行仿真评估,避免组件发生屈服失效乃至断裂,引发严重后果。 由于热管堆的传热特性,原理样机的启动方案将对各组件是否实现平稳启动具有较大影响。为探索较合理的启动策略,对系统整体进行了“3-5-10-15 kW”阶梯式功率平台启动方案的瞬态仿真研究,该方案即在不同时间节点阶跃式地提升功率大小以逐步启动样机。样机启动特性曲线如图13所示,各热电转换功能组件在每个功率阶梯都已基本实现热响应,并在其平均温度几乎趋于稳态时进入下一阶梯,整体上形成了高效率的平滑启动曲线,约16.7 h系统完全启动。 图13 启动特性曲线 结合工程实际,在“10-15 kW”功率阶梯之间设计了短暂间隙以减轻加热棒负荷。总体而言,功率平台方案有利于高温热管内部工质的熔融,可避免加热过快导致局部蒸干等失效工况发生;同时,该方案中斯特林基体温升速率低于0.01 K/s,根据前期斯特林独立测试实验经验,此温度变化速率下斯特林内部精细连接件在启动中受热冲击松脱的可能性极低,可以有效延长其稳态使用寿命。在连续完成多种工况实验时,保持低功率模式进行过渡,维持热管启动状态,可实现系统整体的快速热启动。因此对于双模式非核原理样机,功率平台冷启动与保温热启动结合是较理想的启动策略。 本文在COMSOL中建立了双模式热管堆原理样机NUSTER2.0的系统耦合仿真模型,并开展了样机15 kW稳态实验对仿真结果进行初步验证。针对具体工况,对样机的运行特性和热力耦合特性进行了仿真研究,得到如下结论。 1) 15 kW稳态工况下仿真结果与实验结果吻合较好,主要运行参数最大相对误差为6.73%,在忽略实验系统误差的情况下,相对误差不超过6.29%,初步验证了该模型可对耦合系统整体特性进行准确仿真。 2) 变功率稳态工况确定了样机在提升加热功率过程中达到16.5 kW时斯特林装置面临撞杆临界,在更高功率水平运行时,需要通过提高动态模块冷却水流量强化其热阱;并确定了静态模块在25 kW附近达到其效率峰值。 3) 启动瞬态工况得到了系统在“3-5-10-15 kW”功率平台下的启动特性曲线,约16.7 h样机实现完全启动。该方案有效保护了斯特林精细部件,并使热管内工质充分熔融,安全启动;归纳得到功率平台冷启动与保温热启动结合是样机较理想的启动策略。 4) 热力耦合稳态工况求得15 kW加热功率下热管与堆芯基体耦合处最大等效应力为160 MPa,热膨胀率为1.21%;热管与集热基体耦合处最大接触应力为97 MPa,热电片所受最大等效应力为101 MPa,斯特林隔热环的自调裕量缓解了其与斯特林基体间366 MPa的等效应力。2.2 仿真结果验证

3 原理样机运行特性及力学特性仿真研究

3.1 变功率稳态仿真研究

3.2 系统热力耦合稳态仿真研究

3.3 启动瞬态仿真研究

4 结论