智能钻完井技术研究进展与前景展望

李根生,宋先知,祝兆鹏,田守嶒,盛 茂

(油气资源与探测国家重点实验室(中国石油大学(北京)),北京 102249)

全球科技正向着数字化、信息化和智能化方向发展,人工智能技术已成为第四代工业革命的核心驱动力[1]和引领未来发展的战略性技术。油气行业也将人工智能视为变革性技术,正加快数字化转型和智能化发展进程。国际能源署预测,大规模应用数字技术能使油气生产成本降低10%~20%。斯伦贝谢等国际石油公司和油服公司将发展人工智能作为重大战略,并通过自研、与IT 业界巨头跨界合作等方式进行人工智能技术研究。我国“十四五”规划和2035 年远景目标纲要将新一代人工智能、智慧能源、油气田智能化升级等列为重点发展的核心技术;国家能源局大力推动油气行业与数字化、智能化技术深度融合与转型升级;中国石油、中国石化和中国海油等公司也正在全面推进数字化转型和智能化发展[2–4]。智能钻完井技术是油气钻完井工程与人工智能等先进技术的有机融合,利用人工智能强大的数据分析能力和业务学习能力来解决复杂环境下钻完井工程的设计、决策等问题,有望大幅提升钻完井效率、储层钻遇率和油气采收率,被视为油气行业发展的重要趋势和前沿热点[5–6]。

我国智能钻完井理论与技术发展迅速,目前已实现探索性应用,与国外同处钻完井智能化发展初期[7–8]。加快人工智能技术与油气钻完井工程的深度融合和智能钻完井技术的落地应用推广是全球油气行业关注的重点,亟需攻克数据治理及模型迁移、模型解释、机理–数据融合等共性和个性难题。笔者基于智能钻完井应用场景和国内外技术现状,阐述了智能钻完井技术发展的层次,明确了智能钻完井理论与技术的重点攻关方向,展望了智能钻完井技术的发展前景,并提出了中长期规划,以期为我国智能钻完井技术的发展和推广应用提供参考。

1 油气钻完井人工智能应用场景

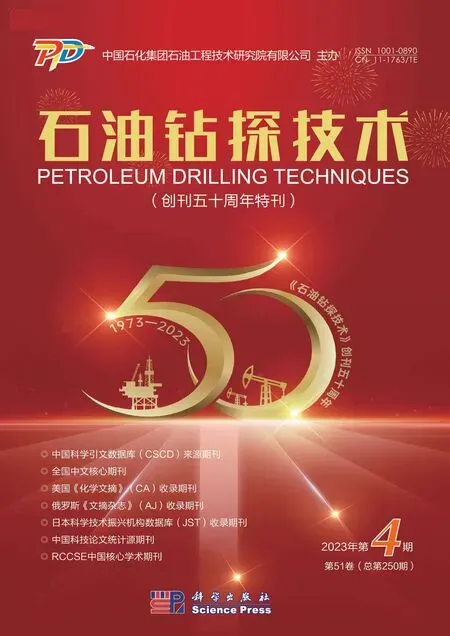

油气钻完井人工智能应用场景是特定钻完井工程环节中地质–工程数据、智能算法、工程理论、工具装备和系统平台的融合方式及其对技术需求的响应关系,具备明确的数据需求、应用环节和技术目标,是人工智能技术与油气钻完井工程深度融合的重要基础和智能化技术落地应用的关键。笔者从效率、质量和安全等角度出发,构建了油气钻完井人工智能应用场景,包括机械钻速智能预测与参数优化、井眼轨迹智能优化与闭环调控、钻井风险智能预警与动态调控、固井质量智能评价与优化控制、压裂方案智能设计和优化调控、完井方案智能设计与生产优化以及钻完井多过程动态耦合与多目标协同优化等应用场景。智能钻完井技术应用场景及架构设计如图1所示。

图1 智能钻完井技术应用场景及架构设计Fig. 1 Application scenario and architecture design of intelligent drilling and completion technology

1.1 机械钻速智能预测与参数优化

机械钻速是地层与钻头交互作用的结果,机械钻速预测和优化的基础是地层抗钻特性和钻头工作状态智能表征与监测。根据地震和测井数据,可实现地层的抗钻强度钻前表征[9];考虑钻井参数、钻具组合和钻井液等因素建立的机械钻速智能预测模型[10],可实现钻井KPI 时效分析,辅助钻井方案设计;利用地面钻井参数–井下三轴振动数据,引入智能分类/聚类算法,可实时监测和诊断钻进过程中钻头磨损、异常振动[11]等井下工况,指导钻井参数优化;以机械钻速、比能等为优化目标,建立机理–数据融合的机械钻速智能预测模型[12],结合智能模型的迁移微调[13]、在线训练等方法,形成了钻井参数的实时优化技术,可显著减少非生产时间,增加钻头进尺,提升钻井效率。

1.2 井眼轨迹智能优化与闭环调控

地层–井筒模型重构和井眼轨道优化设计等是实现井眼轨迹智能优化与闭环调控的科学依据。基于地质–工程大数据技术,融合井眼轨迹参数、地层参数、钻井参数及工具参数等数据,应用计算机视觉、定位感知等算法,研究机理与数据融合的地层–井筒三维模型重构技术[14],形成井眼轨道智能设计和施工方案钻前优化方法[15];应用时序神经网络、多目标优化等算法,结合地面–井下双通讯技术,实时监测和评价井眼轨迹,更新储层靶点坐标,实现井眼轨迹实时优化[16];以优化的井眼轨道为目标,采用智能导向工具和井下芯片等,应用强化学习等激励决策类算法,研发井眼轨迹地面–井下双闭环调控技术[17],可以提升储层钻遇率和井身质量,为提高油气动用程度提供技术支撑。

1.3 钻井风险智能预警与动态调控

井筒与地层的动态平衡是钻井风险诊断与调控的关键[18]。利用邻井地层压力、套管参数与井身结构,以溢漏塌卡等钻井风险为约束,结合决策树等机器学习算法,实现井筒安全风险的实时监测[19];基于地面录井参数和随钻测量等实时数据,结合地层信息与井筒流动参数,采用遗传算法等对传统机器学习算法进行修正,形成钻井风险实时诊断和预测技术,实现风险精确预报[20];结合精细控压钻井设备,利用智能推理和智能调控技术,形成钻井风险原因推理和量化评价方法,构建钻井风险自适应闭环调控技术,减少非钻进时间,实现提速增效,提高经济效益[21]。

1.4 固井质量智能评价与优化控制

测井资料的智能化解释是固井质量评价和优化的基础。通过声幅测井曲线和变密度测井图的多模态融合,结合深度学习和主成分分析方法,实现测井结果的智能化解释,以评价固井质量[22];集合孔隙度、渗透率等地质参数和套管居中度、水泥浆返速等工程参数,引入卷积神经网络等深度学习时序分析型算法,实现固井质量超前预测[23];结合控压固井设备和多线程控制算法,构建固井质量KPI 参数指标,进行固井参数动态优化,形成固井方案智能推荐技术,为保证固井质量、延长油气井寿命提供技术支持。

1.5 压裂方案智能设计和优化调控

压裂设计智能优化、工况诊断预警与返排优化控制为高质量均衡造缝和安全压裂提供了理论支持。利用智能算法优化压裂工艺参数和完井参数,可实现高质量均衡造缝和大幅增产[24];结合地面或井下实时监测数据及专家经验标签形成训练数据集,基于小样本学习算法与深度神经网络,可实现复杂工况诊断与风险预警,保障施工安全[25];融合返排生产动态数据和地质工程静态数据,可优化返排压差与流量等工作制度[26];建立压裂设计参数多目标协同优化模型,可实现压裂参数的实时更新与优化,形成压裂设计与工艺智能推荐方案,保障高质量造缝与安全压裂。

1.6 完井方案智能设计与生产优化

完井智能设计与生产优化是提高油气井产能的有效措施,其主要研究内容包括产量智能预测、完井方案智能设计和入流剖面预测等。首先,根据邻井钻完井历史数据、油藏孔渗和饱和度等储层参数及生产制度等信息,采用深度学习算法,进行产量智能预测[27],实现完井方案智能设计[28];随后,利用高斯牛顿等反演算法,将井下实时压力、温度和流量等监测数据反演为流入剖面与产液数据[29],并实时修正产量预测模型,分析预测生产趋势;最后通过智能完井系统和优化控制算法,根据产量、防砂等需求,形成生产动态智能优化和调控技术,进而实现全生命周期优化调控,为改善油藏管理提供指导。

1.7 钻完井多过程动态耦合与多目标协同优化

钻完井过程多智能体的构建及耦合协同,为钻完井过程动态耦合与多目标协同优化提供了模型基础。综合考虑钻完井过程多源数据,通过数据–机理融合和在线更新的方法,构建钻完井过程的不同智能体,并实现智能体实时更新;动态耦合多智能体,形成钻完井多过程协同机制[30];构建风险约束条件和综合优化函数,基于NSGA 和TOPSIS 等多目标优化和决策算法[31],建立钻完井过程协同的优化决策方法,实现钻完井过程智能分析决策与井下地面闭环调控,保障安全、高效、经济、优质钻进。

2 智能钻完井技术的发展层次

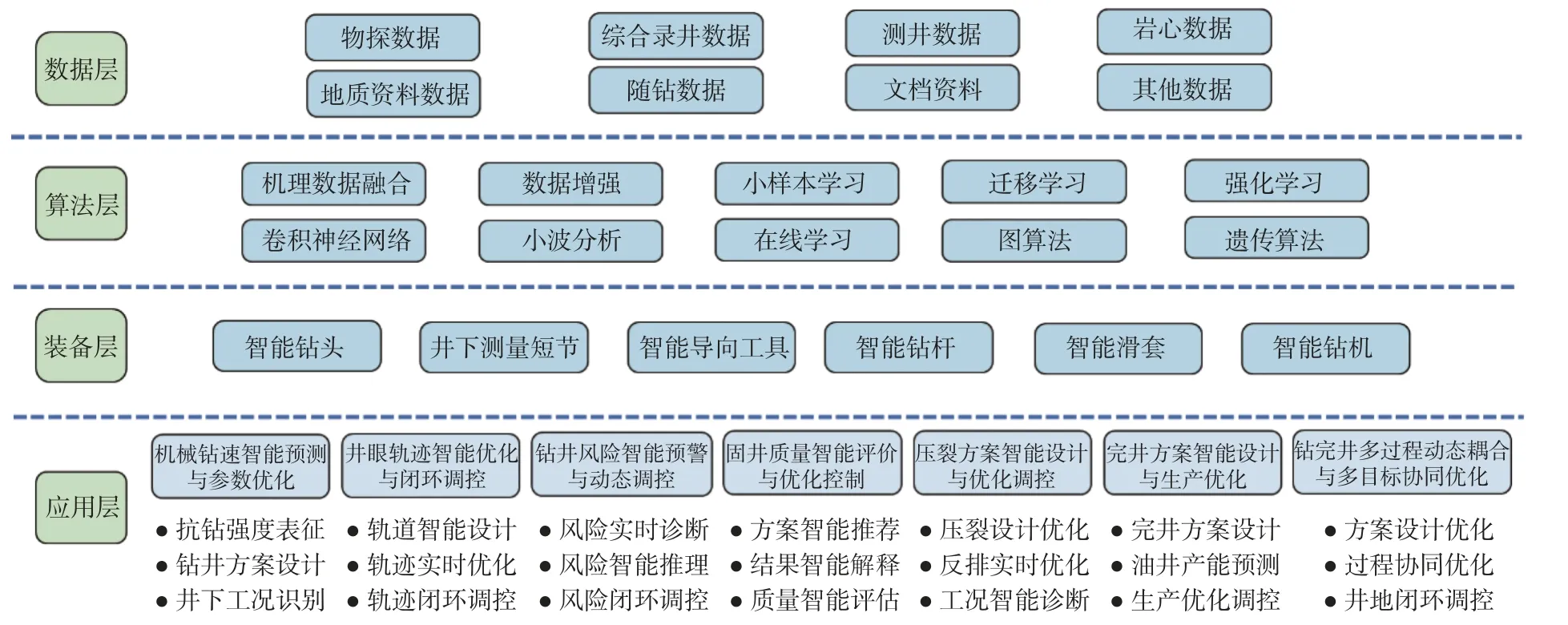

智能钻完井技术是大数据、机理知识、人工智能算法、工具装备和软件平台融合的有机整体,发展程度主要受数据治理水平、智能化工具装备和运算能力等因素制约,是需要长期推进和逐步升级的系统性工程。参考人工智能技术发展趋势,根据数据、机理、软件和装备的融合方式,对智能钻完井技术的发展层次进行了系统划分(见图2)。

图2 智能钻完井技术的发展层次Fig. 2 Development level of intelligent drilling and completion technology system

1)静态分析。基于邻井历史数据和当前井已钻井段的前序数据,采用支持向量机、神经网络等机器学习和深度学习算法,实现机械钻速超前预测和井眼轨道优化设计。

2)动态感知。采用数据监测和实时同化技术,融合历史数据和实时数据,通过人工智能算法,实现钻完井工况实时诊断和风险智能预警。

3)优化决策。进一步利用数据–机理混合驱动、在线学习等方法,实现地层–井筒三维模型的建立和实时重构,引入智能优化算法,形成钻完井过程实时优化和智能决策技术。

4)闭环调控。攻克地面–井下双向高效通讯问题,实现地面和井下智能调控工具和数字孪生技术,基于钻完井过程动态感知和优化决策,实现地面–井下双闭环调控。

5)自主智能。基于智能装备、智能机器人,构建地面–井下一体化的智能终端,实现钻完井过程实时表征与自主决策。依托全局管理平台,构建全过程、全工况和全自主的智能化钻完井技术体系。

现阶段智能钻完井技术主要处于静态分析和基于动态感知的优化决策层次,正聚焦地面–井下双向高效通讯和井下调控装置等技术难题,同步发展智能化工具装备和系统平台,进而逐步实现钻完井过程的闭环调控和自主智能。

3 智能钻完井技术研究现状

3.1 机械钻速智能预测和参数优化

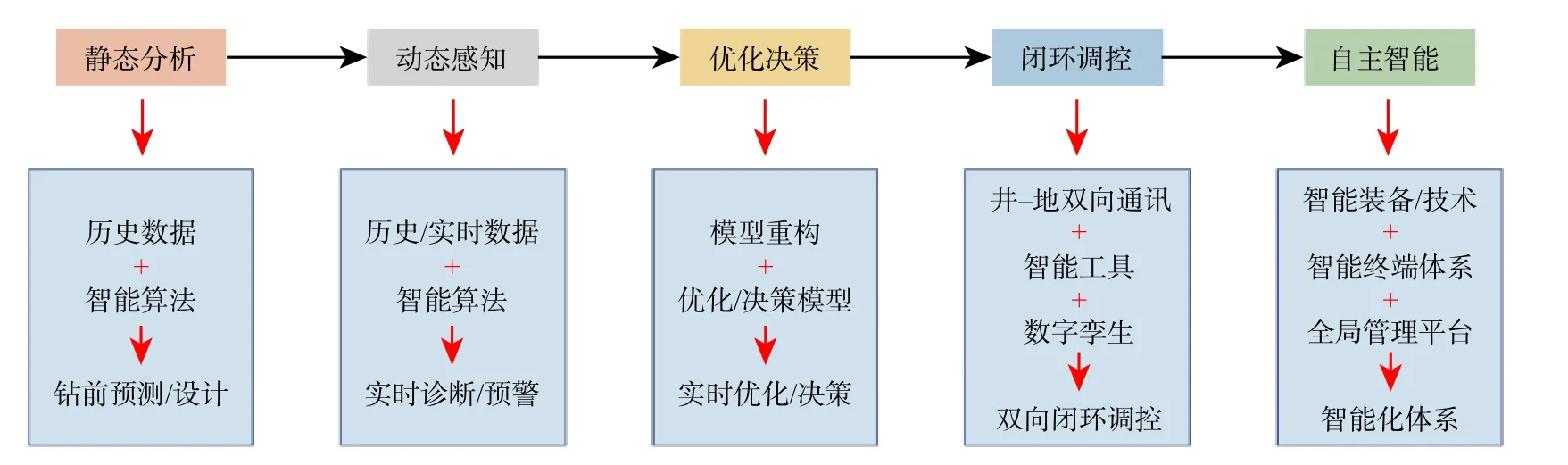

井下破岩环境动态变化、干扰因素多,工程师经验与传统机理模型预测机械钻速和优化钻井参数的精度和效率难以满足要求[32]。2017 年以来,C.Hegde 等人[33]在数据驱动的机械钻速智能预测与优化方面进行了大量研究,机器学习模型在钻速预测和参数优化方面的优越性初步显现。2022 年,F.J.Pacis 等人[13]采用迁移算法建立了钻速预测预训练模型,提高了钻速预测模型的迁移性能。D.Etesami等人[34]结合传统钻速方程辅助智能模型训练,有效提升了智能模型的透明性。G.S.Payette 等人[35]研究了钻头破岩工况检测方法,综合考虑钻头寿命、钻速和钻井风险,与多目标遗传算法结合实现了钻井参数的多目标优化。宋先知等人[36–39]基于机理约束下的钻头工况智能诊断,建立了机理–数据融合的钻速智能预测模型,搭建了钻速实时预测(见图3)和多目标参数优化算法和相关软件模块。斯伦贝谢公司[40]研发了井下破岩工况监测和优化系统,通过大数据中心,描述井下钻头的破岩状态,优化钻进参数。中国石油集团工程技术研究院有限公司提出了破岩能效量化评价方法和钻头工作参数优化方法,研发了钻井节能提速司钻导航仪。总体来说,现有钻井智能提速方法以大数据驱动的模型为基础,稳定性和迁移性有待提升,且未充分考虑井下工况对钻井效率的影响,因此以井下复杂工况为约束,通过领域知识嵌入,提升智能提速方法的泛化性能和可靠性是广泛应用的前提。

图3 钻速预测模型的神经网络结构[38]Fig. 3 Neural network structure of drilling rate prediction model[38]

3.2 井眼轨道智能优化与闭环调控

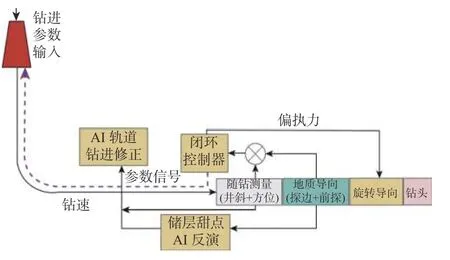

井眼轨道优化设计是轨迹调控的基础。早期的井眼轨道优化设计多以单目标为主,1998 年,M.W.Helmy 等人[41]以轨道长度为目标,运用非线性算法进行了轨道优化设计;A.Atashnezhad 等人[42]对经典优化算法进行了改进,应用启发式算法建立了井眼轨道优化模型;刘绘新等人[43]以摩阻、成本等为单目标求轨道参数的最优解。A.K.Abbas 等人[44–45]以最优钻速、轨道长度、成本、应变能等为优化目标,使用改良优化算法开展了轨道多目标优化设计。井眼轨迹调控方面,Yu Le 等人[46]应用机器学习方法实现了岩性智能识别与储层物性反演。2005 年,王延江等人[47]使用支持向量机进行了井眼轨迹预测;孟庆华等人[48–49]使用神经网络和Krijing 代理模型,进一步提高了井眼轨迹预测精度。陈冬等人[15,50]建立了地质–井筒三维重构模型,并基于计算机视觉算法进行了井眼轨迹实时优化;刘昊[51]模拟井下环境,基于强化学习开展了井眼轨迹实时调控研究。贝克休斯等公司与智能化工具和装备结合,研发了智能导向系统[52]。斯伦贝谢公司于2021 年推出了自主定向钻进技术,可进行自主决策调控,实现任意井段的自主导向[53]。中国石化集团研发了经纬旋转地质导向钻井系统,试验井优质储层钻遇率达到96%,整体达到了国际先进水平。中国科学院设立了智能导向系统的战略性先导科技专项,集成旋转导向、电磁前探等前沿技术,设计了一种闭环控制随钻智能导向系统(见图4)[17]。综上所述,井眼轨道多目标优化设计方法尚未实现储层分布和管柱状态的深度融合,现场应用尚不成熟;井眼轨迹调控仍需与钻速进行协同优化,实现较高钻速下的井眼轨迹调控,为长水平段水平井优快钻井提供技术支撑。

图4 大闭环伺服控制随钻智能导向钻井系统的思路[17]Fig. 4 Idea of global closed-loop servo control of intelligent-while-drilling steering system[17]

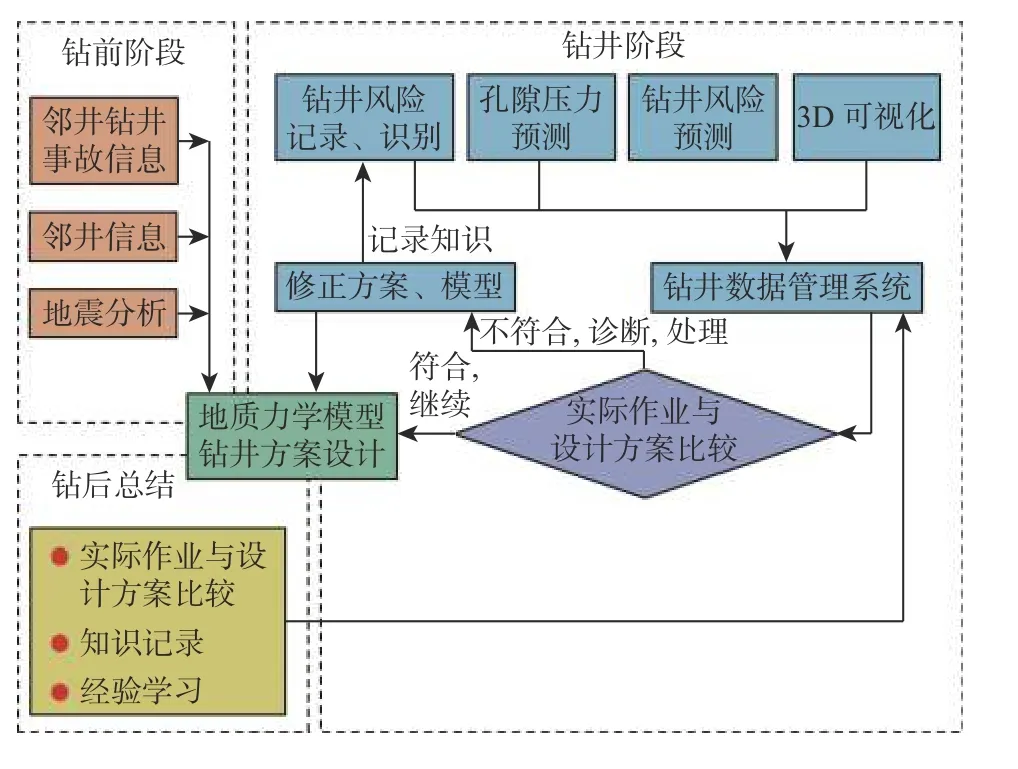

3.3 钻井风险智能预警与动态调控

钻井风险的实时诊断、早期预警和智能调控是安全高效钻井的基础。2010 年以来,国内外学者[54–56]利用经典的机器学习算法建立了钻井风险智能诊断和预警模型,诊断精度得到显著提高。2021 年,刘建明等人[57]利用主成分分析方法对输入参数进行降维处理,大幅提高了模型的运算效率。2023 年,Duan Shiming 等人[58]根据工况类型制定了不同的输入参数组合,提高了气侵预警的准确率。Liang Haibo等人[59]以遗传算法代替传统梯度下降算法进行参数寻优,提高了诊断卡钻、溢流等风险的准确率。2022 年,Yin Qishuai 等人[60]考虑了风险演化的时序性,优选LSTM 神经网络结构进行溢流风险预警。2019 年以来,宋先知等人[58,61–63]通过机理数据融合的方法实现了地层和井筒压力的准确预测;基于地层–井筒压力平衡、分工况建模和小样本处理等方法建立了溢漏风险智能诊断模型,形成了基于自适应算法的风险自动调控处理方法。斯伦贝谢公司NDS 系统[64](见图5)和中国石化DrillRisk 风险评价系统[65]等国内外公司研发的系统高度集成了多领域专家知识、先进的硬件设备和软件算法,可及时分析钻井施工状况,实现钻井风险的高效诊断与调控处理。不可否认,钻井风险智能预警系统面临虚警和误警的难题,因此,算法和场景融合的数据治理、基于小样本学习和小波分析的数据增广与特征增强、多维参数联动机制等会提高风险预警系统的性能。

图5 斯伦贝谢公司NDS 系统处理过程示意[64]Fig. 5 Overview of the processing for the Schlumberger NDS system[64]

3.4 固井质量智能评价与优化控制

现有对固井质量的研究主要集中在固井质量智能预测和解释评估等方面。2002 年,朱玉玺等人[66]首先提出应用BP 神经网络算法建立数学模型进行固井质量预测,并将此模型应用于大庆油田,预测准确率为90%~98%。2009 年,倪红梅等人[67]将免疫算法与BP 神经网络结合,提高了固井质量预测的准确率和求解速率。2020 年,D.K.Voleti 等人[68]基于强化学习方法,融合多种机器学习的预测结果来预测固井质量,预测精度高达99.4%。2021 年,L.Santos 等人[69]基于高斯过程回归算法预测固井质量,增强了模型的迁移性。郑双进等人[23]基于GASVR 算法对顺北区块的固井质量进行预测,实现了固井质量的实时预测。固井质量智能解释方面,2020 年,D.Reolon 等人[70]采用MRGC 算法,利用声波和超声波测井资料实时评价固井质量。2020 年,E.M.Viggen 等人[71]使用卷积神经网络识别变密度测井曲线,进行固井质量评价,并在此基础上融合更多的测井数据,利用神经网络算法评价固井质量。2022 年,Fang Chunfei 等人[22]基于声幅和变密度测井数据采用多模态学习方法改进了卷积神经网络,建立了多维尺度感知卷积网络模型(见图6),将固井质量评价的准确率提高至95%。总之,固井质量的智能诊断与评价方法逐步成熟,但对固井质量预测和优化方法的研究较少,其中固井参数实时优化和固井方案智能推荐将成为现场应用的主要方式。

图6 固井质量预测的多维尺度感知卷积网络模型示意[22]Fig. 6 Multi-dimensional scale sensing convolutional network model for cementing quality prediction[22]

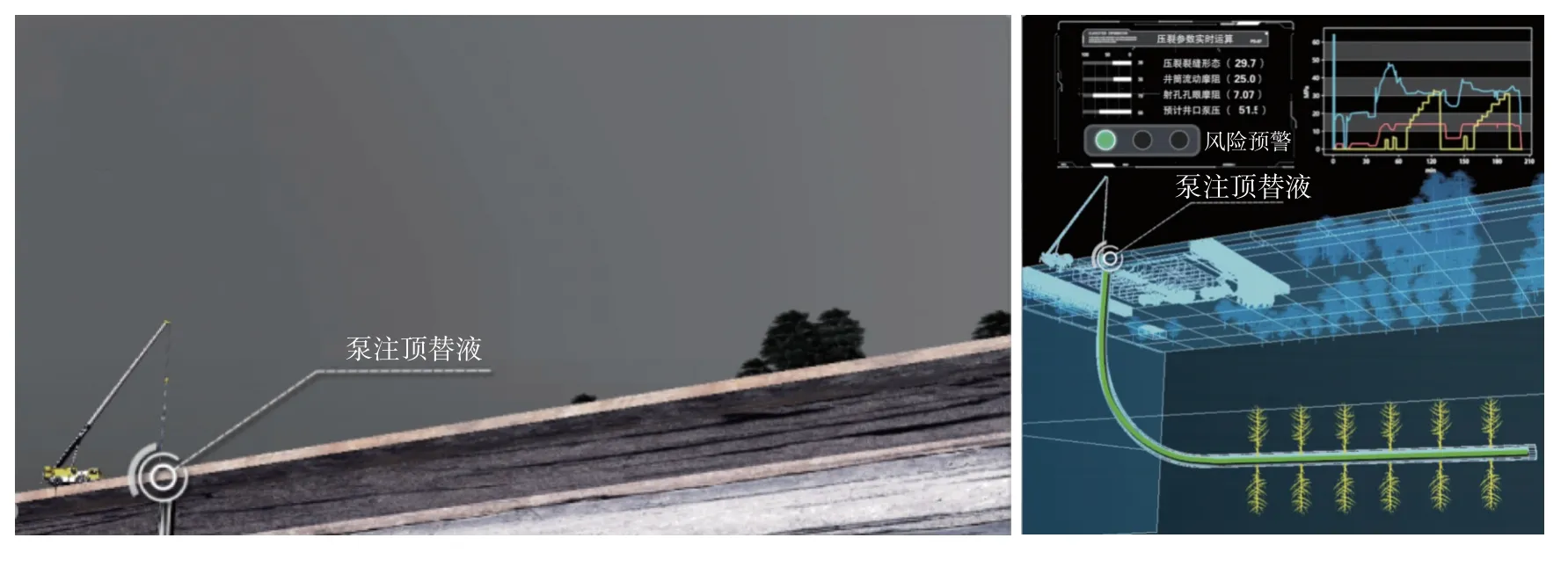

3.5 压裂方案智能设计与优化调控

压裂参数智能设计、工况诊断和实时优化是智能压裂研究的热点。2016 年,L.V.Lehman 等人[72]利用神经网络将钻井数据与测井数据融合,优化射孔间距。W.P.Scanlan 等人[73]利用神经网络建立了更加详细的分层地质力学模型,在精细压裂的同时进行射孔簇设计和分组。R.Keshavarzi 等人[74]率先将数值模拟与人工神经网络结合建立了天然裂缝作用下的压裂裂缝预测模型,获得了影响天然裂缝储层水力压裂的宏观和微观因素。Yang Ruiyue 等人[75]建立了考虑缝间应力干扰的压裂射孔簇位置优选方法,并添加机理约束,构建了基于混合神经网络的煤层气压裂井产能预测模型。美国Drill2Frac 公司利用深度学习算法,建立了压裂完井智能优化方法,实现了可压性评价、布缝位置优选、压裂参数优化等功能[76]。

压裂工况诊断方面,目前国内外基于规则学习、迁移学习等算法,以压裂施工曲线为输入,实现了压裂工况事件细分。Hu Jinqiu 等人[77]利用局部加权线性回归方法,建立了压裂压力预测模型,并结合粒子滤波算法对模型参数进行了优化。盛茂等人[78]建立了压裂暂堵、球座坐封、压裂砂堵风险监测判识模型,实现了压裂过程复杂异常工况实时监测与评价。以哈里伯顿公司Smart-Fleet[79]为代表的智能压裂系统综合运用光纤监测、井下微地震、压力计等多源实时数据和智能算法,实现了压裂射孔簇均衡起裂、裂缝扩展可视化和泵注参数实时调控。

压裂优化控制方面,Zhou Qiumei 等人[80]通过某页岩区块完井、压裂和生产数据分析,揭示了压裂液返排与完井属性、地质环境之间的相关性。Fu Yingkun等人[81]基于Anadarko 盆地7口非常规油气井压裂返排数据的分析,优化了压裂返排的关键参数。D.Maity 等人[82]采用K近邻等智能算法,实现了支撑剂颗粒的分类与位置识别。要实现智能压裂技术的工业化应用,目前仍存在数据标签样本少、模型可解释差等问题。未来,压裂增产数据治理、小样本数据挖掘、可解释性算法将成为压裂智能设计决策与优化调控技术的攻关重点,如图7 所示[83]。

图7 压裂泵注实时决策系统[83]Fig. 7 Real-time decision-making system for fracturing pumping treatment[83]

3.6 完井方案智能设计与生产优化

通过智能完井生产优化与调控对油气井生产进行科学管理,可有效延长油气井寿命,提高采收率。近年来国内外学者与油服公司主要围绕产能预测、生产动态优化、软件平台及硬件系统等方面开展攻关。A.M.Nejad 等人[84]使用数据驱动方法预测多层合采油气井的产量。Yang Ruiyue 等人[85]建立了机理–数据联合驱动的模型,提高了模型的精确度与稳定性。Z.Tariq 等人[86]根据产量时序数据、储层数据、ICV 开度等参数,对入流剖面进行实时预测。Q.Bello 等人[87]通过智能完井入流控制装备优化生产方案。汪志明等人[88–89]研究了新型流入控制装置与智能完井流动机理,形成了完井参数优化设计方法。斯伦贝谢公司的WellWatcher Advisor 平台可搭配Manara 智能完井系统,对生产过程进行实时监测优化。国内外油服公司已成功研制了多种智能完井系统(见表1),其中贝克休斯公司的SureCONNECT智能完井系统结合分布式传感器、智能滑套等装备,对整个生产过程进行监测控制。2020 年,安哥拉G 油田将智能完井与防砂工具相结合,同时满足了防砂及油藏分注等要求[90]。中国海油自主研发的深水智能完井系统在南海进行了应用。随着产能智能预测和生产动态优化方法的逐步成熟,亟需加快智能方法与智能完井系统的融合,以进一步优化“完井设计—生产监测—生产优化决策”的油藏生产智能化管理模式。

表1 国内外典型的智能完井系统Table 1 Typical intelligent well completion system at home and abroad

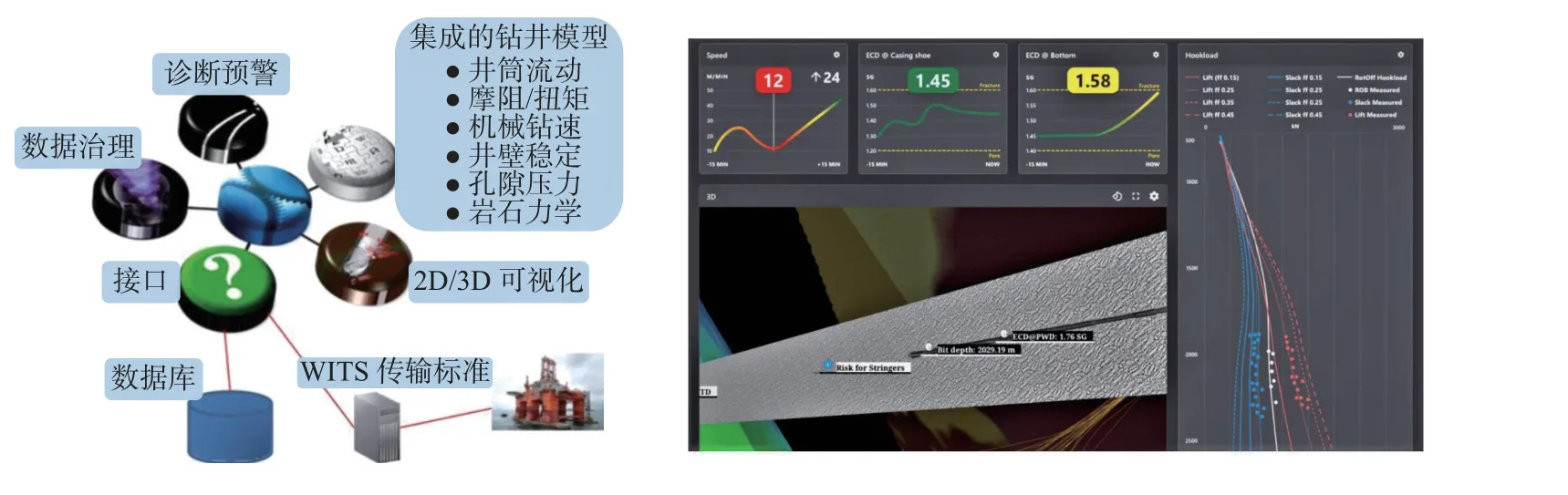

3.7 钻井多过程协同优化调控技术

现有钻井优化技术多依托单一模型,未考虑钻井多过程模型的强耦合与约束性,国内外学者针对钻井多过程协同方法开展了大量探索。C.Hedge等人[91]在优化机械钻速时考虑了钻具振动,并融合了钻速和风险2 个模块。R.A.Shishavan 等人[30]将水力学和钻速机理方程耦合,研制了综合考虑钻速和井底压力的控压钻井多变量控制器。E.Z.Losoya等人[92]设计了一种开源的钻井模拟协议,包含钻柱动力学、摩阻扭矩分析、地质建模、水力学、井筒压力建模等部分。宋先知等人[38,93]动态耦合了破岩模型、管柱力学模型和水平井岩屑运移模型,提出了基于多过程动态耦合的钻井提速–清岩–减阻多目标协同优化方法。徐宝昌等人[94]结合环空压力模型、钻柱模型、机械钻速模型等,建立了钻井过程全局动态模型,为控压钻井智能控制与实时决策系统提供了理论支持。挪威eDrilling 公司利用数字孪生技术搭建了钻井模拟仿真系统[95](见图8),其集成了水力学、管柱力学、机械钻速、孔隙压力等多个模块,通过钻井多子过程的实时协同,实现了钻井全生命周期的工况诊断预测及钻井参数优化。挪威NORCE 研究所构建了基于历史和实时数据的自动化钻井系统[96],实现了钻井优化、自动操作、闭环控制、轨道优化和风险处理等功能。现有钻井多过程协同优化存在不同过程模型成熟度失衡的问题,并且多以目标函数耦合的方式进行协同,但钻井多过程的动态耦合未实现,现场应用的可信度有待提升。

图8 eDrilling 智能钻井系统[95]Fig. 8 The eDrilling Intelligent Drilling System[95]

4 智能钻完井技术发展前景及攻关重点

当前人工智能技术正从感知智能向认知智能、专用智能向通用智能发展,人工智能技术的可解释性、推理能力和认知能力成为国内外学者关注的重点。智能钻完井基础理论与关键技术的发展将以领域知识和智能算法的深度融合为重点,在进一步完善和细化人工智能应用场景的基础上,推进地质–工程数据融合治理和智能钻完井技术标准制定,加强个性化智能算法、智能化工具装备、一体化系统软件和高效通讯技术的研发,不断融合数字孪生、边缘计算和量子力学等前沿技术,实现钻完井全生命周期的人机交互智能决策和闭环调控。

4.1 中长期发展规划

智能钻完井技术以自动化钻井为基础,深度融合领域知识和人工智能算法,软硬件结合以实现钻完井全生命周期的智能决策和闭环调控。其中,长期发展可分为3 个阶段:

第1 阶段。“十四五”期间,继续强化智能钻完井模型的感知分析能力,提升模型迁移性与鲁棒性。基于钻完井地质–工程数据融合治理标准,研究钻完井多过程智能化建模方法,构建多智能体耦合的钻完井全局表征模型,同时加强智能芯片、智能终端的研发,为认知智能奠定基础。

第2 阶段。“十五五”期间,感知智能向认知智能过渡,强化模型的认知推理水平,此阶段的智能钻完井模型将具有更灵活、更容易落地的特点。基于智能化技术标准体系,重点提升工具装备与智能模型的集成,通过多模态建模和边云一体技术,实现钻完井数字孪生体的实时更新,智能钻机等工具装备逐步成熟,智能化工程技术落地应用的可行性进一步提高。

第3 阶段。“十六五”期间,认知智能向自主智能演化,模型将具备更全面、更高层次的优化调控能力。通过构建钻完井全流程的数字孪生体系,研发智能钻井液等高端智能新材料,人机交互技术逐步成熟,形成以智能装备终端为基础的钻完井群智协同钻井系统,实现钻完井过程的全自主智能决策和闭环调控。

4.2 攻关重点

随着智能钻完井技术研究和应用的不断深入,稳定性和可迁移性不好、可信度不高的问题愈发突出,亟需进行基础理论攻关,克服智能钻完井现场应用的技术瓶颈。因此,进一步推进智能算法与应用场景、领域知识、智能化工具等深度融合将是未来攻关的主要方向。

4.2.1 机理–数据混合驱动的建模方法

机理和数据融合是人工智能技术在油气钻完井工程领域落地应用的必由途径,可有效提升模型的稳定性和鲁棒性,优化其在不同数据空间的性能。现有方法主要包括混合机理数据的数据集和输入参数、模型结构优化和嵌入约束的损失函数等。如根据管柱力学、水力学等机理模型计算关键特征参数作为数据驱动模型的输入,扩充数据特征空间[97];根据机械破岩机理和井筒水力学等优化设计神经网络结构,强化神经网络模型对不同特征的提取能力;应用管柱力学和先验知识等构建约束条件,形成机理约束下的损失函数,使模型输出符合物理规律,提高模型的预测精度[98]。

4.2.2 基于领域知识的智能模型泛化方法

由于地质条件、井下环境和工程参数的复杂性,提高基于历史数据训练智能模型在不同井段和油田区块的迁移泛化能力是智能钻完井技术落地的关键。智能钻完井技术的领域泛化方法主要有迁移学习算法、模型实时更新和领域知识辅助建模等。迁移学习算法可以保留利用大量原始数据预训练获得的知识,在新区块、新地层条件下结合新数据微调预训练模型,可以保证模型的性能[99]。模型实时更新是结合实时测录井数据,采用在线学习等方法实时更新智能模型,使其不断适应井下环境的变化[38]。领域知识辅助建模是将钻完井领域知识嵌入智能算法,让智能算法的运行符合领域知识约束,实现不同数据空间的迁移[100]。

4.2.3 基于小样本学习的模型优化方法

钻完井过程中复杂工况、压裂事件和钻井风险等是典型的小样本事件,具有数据规模小、样本空间失衡等特点,依赖大数据驱动的常规机器学习方法难以实现小样本数据的深度挖掘和学习。小样本学习方法能够克服数据不均衡、特征向量少等局限,提升模型的性能,主要包括模型微调、数据增强、度量学习和元学习等4 种方法[101]。使用小样本数据微调预训练网络模型,从而优化模型的性能。利用数据增强方法扩充钻井风险样本数据量和特征多样性,可有效提高模型诊断的准确度。通过度量学习计算不同样本之间的距离,可辅助复杂工况高效分类。基于元学习框架,使模型通过先验任务自动学习元知识,可指导模型在压裂计算、风险识别等特定数据空间中快速学习。

4.2.4 智能钻完井模型的可解释方法

决策的透明程度与结果的可解释性是智能钻完井模型得到大规模部署应用的前提。将不同层面的钻完井领域知识嵌入智能模型,可有效提升其可信度和稳定性。可解释性方法主要分为3 个层面:1)数据的可解释性。利用专家经验知识对钻井数据进行特征工程处理分析,判断影响模型结果的关键特征参数[102]。2)模型自身的可解释性。根据注意力机制解释模型在决策过程中关注度更高的特征[103],从现场钻井数据中发现新的物理规律。3)输出结果的可解释性。通过分析影响模型决策的重要参数,对智能模型的结果做出符合钻井物理规律的解释[104]。此外,基于数字孪生的智能表征和辅助决策、基于知识图谱的智能推理、边云一体的模型重构等也是智能钻完井技术发展的重要方向和落地应用的关键。

5 结束语

智能钻完井技术是一种变革性技术,可大幅提升钻井效率、储层钻遇率和油气产量,近年来受到国内外油气公司和学者的高度重视,获得快速发展。智能钻完井技术目前正处于基础理论研究向工程技术应用过渡的初级阶段,仍面临机理–数据融合、模型迁移、可解释和小样本等难题。下一步需加强基础理论和关键技术攻关,同时加快智能化工具装备的研发进程,强化产–学–研–用融合发展机制,推进油气人工智能复合型创新人才的培养,形成科学研究、技术应用和人才培养协同发展的模式,为推动我国油气智能钻完井技术落地应用奠定基础。