生态混凝土绿色护坡的植生性与耐久性

王家庆 ,吴健生 ,黄凯健 ,王佳梁

(1.南京林业大学 土木工程学院,南京 210037;2.中煤科工集团南京设计研究院有限公司,南京 210018)

与传统护坡混凝土不同,在强度达到一定要求的同时,生态混凝土护坡材料也能满足植物生长需求,对于工程中生态环境的改善具有重要意义。大孔隙护坡生态混凝土多为骨架—孔隙结构,是选择特定粒径的粗骨料,通过浆体胶结及骨料嵌挤而形成的[1]。大孔隙混凝土材料为水分、土壤、空气及植物根系提供了连通区域[2-3]。综合结构性能和生态效益,其具有如下特点:生态混凝土存在较多单独或连通的孔隙,促进了地表水与地下水的转换与循环,能有效缓解城市地下水水位下降的问题[4-5];生态混凝土具有植生性,其大孔隙结构为植被生长提供了必要条件,既可作为垂直绿化墙体及人工浮岛的载体,也可用于道路中的边坡治理,且植物根系具有加筋固坡的作用[6-7];铺设生态混凝土为动植物提供了栖息地,特别是以微生物为主体的动植物群,保护了工程用地的生物多样性。

然而,混凝土材料内部较高的碱度会影响植物生长,近年来,针对生态混凝土植生性影响因素的研究受到广泛关注。蒋昌波等[8]通过植生试验发现,当花草种植在骨料粒径为150~300 mm 的生态混凝土中时,其抗冲刷性及耐旱性良好,耐淹性与自然土壤中生长的植被基本持平。李化建等[9]、冯乃谦等[10]指出,水灰比与粗集料粒径级配是影响生态混凝土内部孔结构的主要因素,粗集料粒径越大,孔隙平均孔径越大,越适宜植物生长。Xu 等[3]研究指出,水泥含量对生态混凝土中植物种子的萌发及生长有较大影响,幼苗的存活率随水泥含量的增加而显著降低。为提高生态混凝土的植生性,学者们提出了多种降碱手段及方法,包括添加外加剂、运用酸碱中和原理、碳化处理及物理降碱等。廖文宇等[11]发现,外加剂能降低碱度,且较为方便、简单,同时指出,碳化对植生混凝土具有降碱和提升强度的作用。XRD 分析结果表明:外加剂具有降低植生混凝土内部碱性的作用,且外加剂含量为5%~6%时亦能提高植生混凝土的强度。杨永民等[12]指出,降低多孔混凝土中孔隙的平均孔径有利于降低混凝土孔隙水环境的碱性;适当增大高效减水剂的掺量或在水泥中掺入一定量的矿物掺合料可降低多孔混凝土孔隙水环境的pH 值;同时,采用蜡封法可起到固封孔隙液的作用。Gong 等[13]指出,改变胶凝材料的种类可以提高生态混凝土的植生性,比如硫铝酸盐水泥;利用硫铝酸盐水泥制备出强度12 MPa以上、孔隙溶液pH 值为8 左右的多孔混凝土。唐瑞等[14]选用粒径为16~20、20~25、25~30 mm 的粗骨料,分别以普通硅酸盐水泥、低碱硫铝酸盐水泥、普通硅酸盐水泥—秸秆粉3 种胶凝材料制备了生态混凝土,并研究了这3 种胶凝材料的植生性。结果表明,低碱硫铝酸盐水泥制备的生态混凝土植生性优异;在普通硅酸盐水泥中掺加秸秆粉对碱性物质有一定的吸附、中和作用,使内部孔隙环境基本满足植物生长要求。陈景等[15]研究表明,在28 ℃时,28 d龄期硅酸盐水泥中86%~97%的碱已经释放出来,经长时间暴露后,硅酸盐水泥硬化浆体中仅保留15%左右的碱,采用FeSO4溶液与Ca(OH)2发生中和反应可降低生态混凝土的pH 值。高婷[16]研究了草酸浸泡、草酸喷涂、永凝液喷涂和快速碳化等单一降碱方法对生态混凝土强度及碱度的影响,结果表明,上述方法可将pH 值降低1~2 左右。

在研究降碱手段的同时,不同草种对生态混凝土的适应性也有待进一步探索。商建行[17]研究发现,草种的生长性能受到孔隙率及水胶比的影响,百喜草在孔隙率为39.45%、平均孔径达6.4 mm 的生态混凝土中生长发育情况最好;在孔隙率为20%和25%的试件中,狗牙根的覆盖率随着水胶比的增大而提升;而在孔隙率为30%时,其覆盖率随水胶比的增大表现为先提升后下降的趋势。聂丽华[18]指出,冷季型和暖季型草种为目前主要应用的草种;冷季型草大多原产于欧洲或亚洲的冷凉气候区,其生长性状表现为发育迅速、成坪快、可播种繁殖,但不耐高温、需水量大;暖季型草大多产自中国、日本及欧洲,省工,具有较强的适应性、耐践踏性。沈晓丹[19]从轻质高强及低碱度的角度出发,选用页岩陶粒代替传统粗集料,配制出了透水性良好、强度较高的生态混凝土,并实现了在屋顶绿化中的工程应用。

生态混凝土的结构不同于普通混凝土,其耐久性破坏通常于结构内外同时发生,且破坏程度远大于普通混凝土结构。吴智仁等[20]研究了护堤植生型生态混凝土的耐久性能,发现耐久性指标的影响因素既包括内因,也包括外因,并指出了多种尺度下耐久性损伤研究的必要性。冷发光等[21]参照ASTM C1012 标准,进行了混凝土抗硫酸盐腐蚀干湿循环试验。汲博生[22]通过对大孔生态混凝土抗硫酸盐侵蚀性能的研究发现,胶凝材料的用量、孔隙率及水灰比均会对大孔生态混凝土的抗硫酸盐侵蚀性能产生影响,抗硫酸盐侵蚀能力随胶凝材料的增加而增强;当孔隙率相同时,抗硫酸盐侵蚀能力随水灰比的增大而减弱;当胶凝材料用量相同时,抗硫酸盐侵蚀能力随孔隙率的增大而减弱。在大孔隙护坡生态混凝土的耐久性能研究中,现阶段所开展的大多为常规的耐久性能检测,未来还应与植生试验相结合,研究植生性能对其耐久性能的影响。

综上所述,目前生态混凝土的研究存在有待进一步解决的问题:普通硅酸盐水泥制备的生态混凝土中孔隙液碱性过高,不适合植物生长,既能保证生态混凝土强度形成、又能提供适宜植生性的有效降碱方法有待被提出;不同草种对不同环境的适应性及耐践踏性不同,其与混凝土的匹配性还缺乏研究;大孔隙护坡生态混凝土植生性与耐久性能之间的关系有待进一步研究。

笔者主要研究大孔隙护坡用生态混凝土的植生性能与耐久性能;探究降碱方法对生态混凝土内部碱环境的影响,提出复合降碱方法,合理改善混凝土内部碱环境;记录并分析植物生长状况,评价生态混凝土的植生性能,确定与大孔隙护坡生态混凝土更加匹配的草种;研究大孔隙护坡生态混凝土抗硫酸盐侵蚀的能力,分析快速碳化对其性能的影响,并探究植物生长前后生态混凝土性能的变化规律。生态混凝土复合降碱方法与草种匹配调控技术的提出有利于大孔隙护坡生态混凝土植生性能的提升,可推动“绿色可持续型”生态混凝土材料在护坡工程中的实际应用。

1 试验

1.1 试验材料

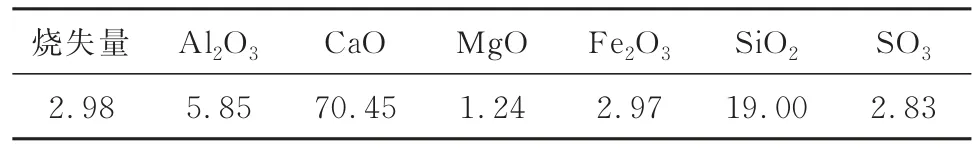

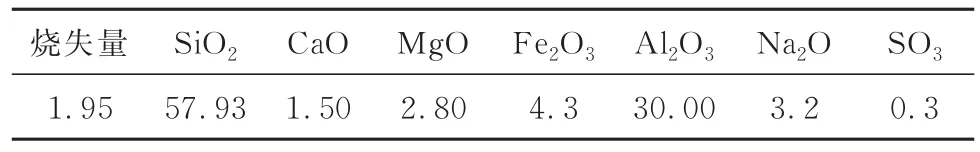

水泥:大孔隙护坡生态混凝土的强度远低于普通混凝土,其强度主要来自集料间的嵌挤作用及胶凝材料产生的黏结作用。水泥强度高有利于提高生态混凝土的强度。采用强度等级为42.5 的P·II硅酸盐水泥,其化学成分及含量、物理力学性能见表1、表2。

表1 水泥的化学成分及含量Table 1 Chemical compositions and their contents of cement %

表2 水泥的物理力学性能Table 2 Physical and mechanical properties of cement

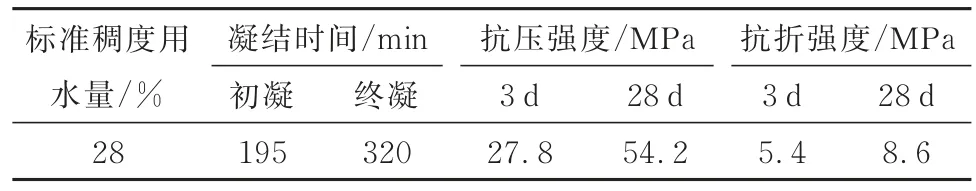

粉煤灰:粉煤灰是一种固体废料,主要来源于燃煤火电厂的排放。从排放的烟气中回收的细灰属于工业废渣,具有低火山灰活性。粉煤灰部分代替水泥,以减少水泥用量,可以降低胶凝材料的水化热及混凝土自身的碱度。试验所用粉煤灰为I 级粉煤灰,其物理、化学成分如表3、表4 所示。

表3 粉煤灰的物理性质Table 3 Physical properties of fly ash

表4 粉煤灰的化学成分Table 4 Chemical compositions of fly ash %

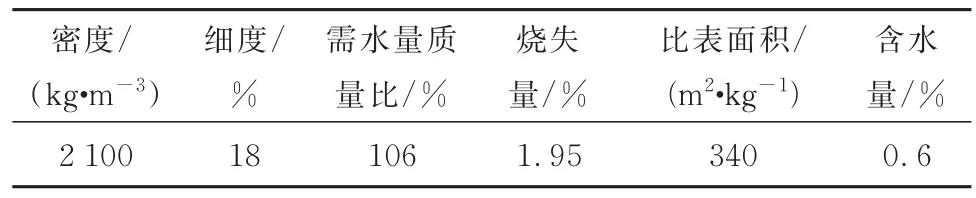

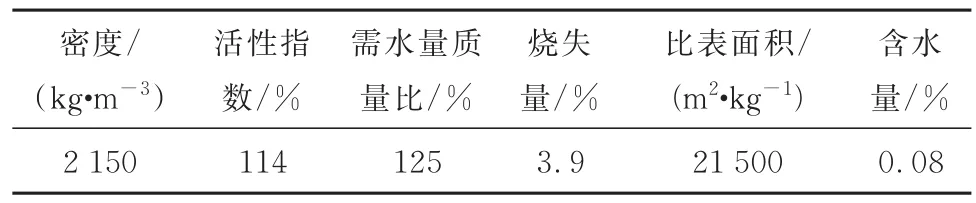

硅灰:硅灰主要来源于冶金厂对金属硅及硅铁合金的冶炼,是对冶炼产生的烟尘进行回收而得到的废灰,属于矿物掺合料的一种。采用南京某公司生产的硅灰,通过比表面积仪测定其比表面积为21 500 m2/kg,表观密度为2 150 kg/m3,其物理性质和化学成分分别如表5、表6 所示。

表5 硅灰的物理性质Table 5 Physical properties of silica fume

表6 硅灰的化学成分Table 6 Chemical compositions of silica fume %

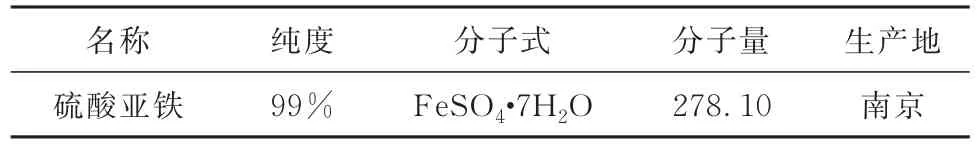

化学试剂及减水剂:生态混凝土孔隙内部水环境呈碱性,主要是由于水泥水化产生了可溶性碱。FeSO4可以与Ca(OH)2发生反应,形成难溶于水的沉淀。试验采用喷洒FeSO4溶液的处理方法进行降碱,FeSO4是化学分析纯试剂,其性能参数如表7 所示。试验采用高性能聚羧酸减水剂改善拌合物的工作性能,减水剂品名为Sika ViscoCrete 325C。

表7 硫酸亚铁相关信息Table 7 Performance parameters of ferrous sulfate

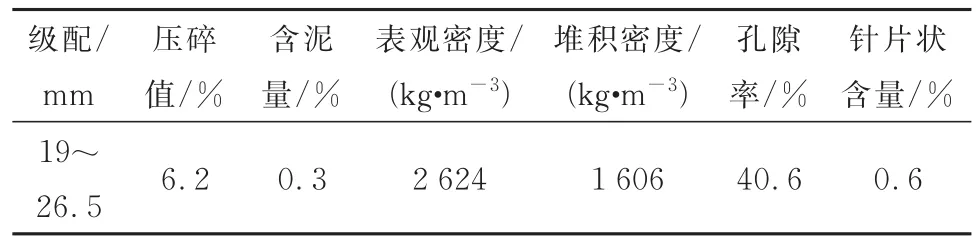

粗集料:在大孔隙护坡生态混凝土制备试验中,粗骨料的粒径大小、形状及级配都会对成型试件的性能产生直接影响,包括孔隙率、透水系数、孔径形态等。依据《普通混凝土用砂、石质量及检验方法标准》(JGJ 52—2006)[23]、《公路工程集料试验规程》(JTGE 42—2005)[24]等相关规范,综合考虑大孔隙护坡生态混凝土与骨料级配粒径的关系,试验全部采用粒径为19~26.5 mm 的玄武岩碎石集料。由表8 可知,该粗集料的压碎值为6.2%,含泥量与针片状含量仅为0.3%、0.6%,符合规范要求。

表8 粗集料的技术指标Table 8 Technical index of coarse aggregate

1.2 试验方案及测试方法

1.2.1 试验方案 复合降碱方法及试件配合比设计:前期试验发现,内掺粉煤灰与硅灰均可以实现大孔隙生态混凝土碱度的降低;采用硫酸亚铁溶液进行降碱具有可行性,因此,采用复合降碱(掺合料+FeSO4溶液喷洒)处理措施,对比分析不同情况下pH 值及强度的变化规律。在配合比设计过程中,主要考虑两点因素:1)在满足强度的前提下,有效孔隙率应控制在20%~30%,孔隙率过大会直接影响试件强度,过小则不利于透水性能及植物生长空间,故选用该范围的上、下限作为两种目标孔隙率。2)水泥用量要少,掺合料掺加量尽可能大,将生态混凝土试件内部pH 值控制在8~10 之间,既保证植物具有可以生长的碱度较低环境,又保证水化产物的形成和强度发展。故基于以往的研究基础,选择较大掺量的掺合料替代水泥,即硅灰掺量为5%、10%,粉煤灰掺量为30%、40%。

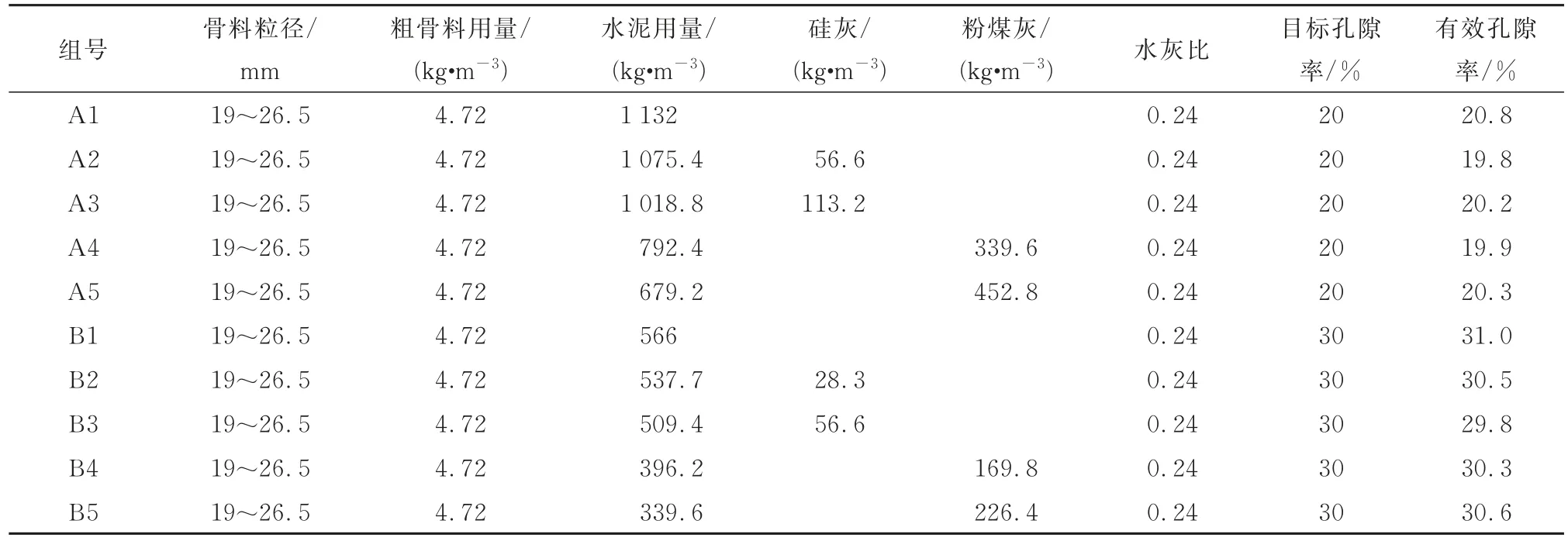

试件配合比设计如表9 所示。表中组号A 代表目标孔隙率为20%的试件,组号B 代表目标孔隙率为30%的试件,数字1 代表对照组(无掺合料),数字2、3 分别代表掺入5%、10%的硅灰,数字4、5 分别代表掺入30%、40%的粉煤灰,共10 种不同的配合比。有效孔隙率均接近目标孔隙率,满足试验要求。除对照组外,其余所有试件均在拆模1 d 后持续喷洒0.5 mol/L 的FeSO4溶液,该浓度是前期研究发现的硫酸亚铁最佳降碱浓度。

表9 试件配合比设计Table 9 Mixture design of specimens

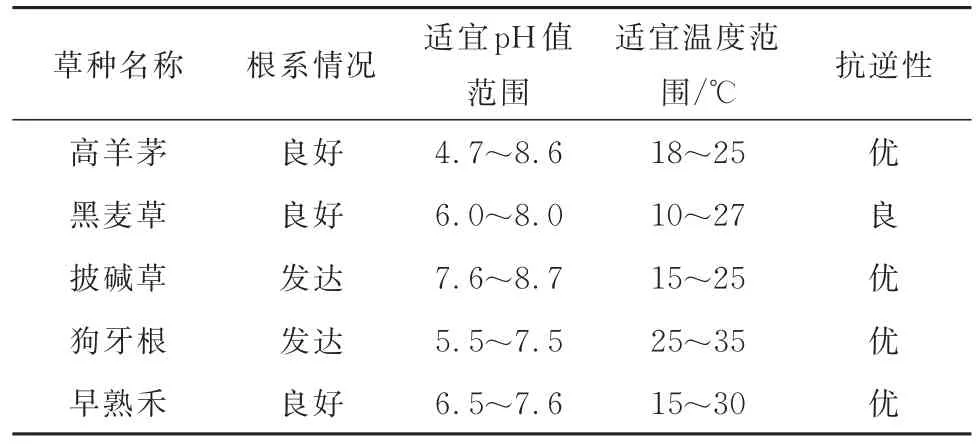

表10 草种类型及其植物特性Table 10 Types and plant characteristics of grass seeds

生态混凝土的成型及养护:生态混凝土采用“裹浆法”搅拌成型,具体步骤为:1)加入全部粗集料和70%的水,搅拌60 s;2)加入50%的胶凝材料,继续搅拌60 s;3)最后加入剩余的胶凝材料和水,再搅拌120 s,搅拌成型后,分3 次加入试模,每一次均需插捣,以防止集料嵌挤不均匀,影响试件的强度及孔隙率。24 h 后拆模,并在标准养护室中养护至28 d 龄期。将制备成型的大孔隙护坡生态混凝土置于标准养护室(温度(20±3)℃,相对湿度90%以上)直至测试规定的养护龄期。每类试验均制备3个平行试件。

1.2.2 测试方案 抗压强度:参照《普通混凝土力学性能试验方法标准》(GB/T 50081—2002)[25]进行抗压强度测试,试验采用TYE-2000C 型压力试验机,加载速率为0.5~0.8 MPa/s。当试件接近破坏而开始迅速变形时,停止调整试验机油门,直至试件破坏,然后回油。记录破坏荷载P,kN,试件抗压强度为P/A,MPa,其中A为受压面积,mm2。试验采用100 mm×100 mm×100 mm 的立方体试件(非标准试块),根据规范,乘以系数 0.95 所得数值即为标准试块7、28 d 的抗压强度。

孔隙率:大孔隙护坡生态混凝土孔隙包括连通孔隙、闭口孔隙及半开半闭孔隙。为了满足植被根茎的生长,需确保孔隙的形成。试验采用排水法,参照日本《透水性混凝土河川护堤施工手则》[26]测定多孔生态混凝土的总孔隙率和连通孔隙率,具体步骤:1)将成型好的试件放入烘箱中烘至恒重,然后称取其在室内一般环境中的质量W1;2)将该试件放入静水天平中浸泡24 h,使其材料处于饱水状态,然后称取其在水中的质量W2;3)在水中称取完成并放入标准养护室24 h 后,再称取其在标准养护下的质量W3;4)最后,用排水法测量试件的体积V。则大孔隙护坡生态混凝土的总孔隙率和连通孔隙率分别为式(1)、式(2)中的P1、P2。

溶出液pH 值:利用碱度释放原理[27],采用“溶出法”进行pH 值测试,步骤为:选择化学性质稳定的聚丙烯容器,放入需要测量的试件,定量加入2 L水,保证水面高度高于生态混凝土试件的上表面,并以塑料膜进行密封,防止碳化。24 h 后,采用笔式酸碱计(8685A)测量水溶液的pH 值。

抗硫酸盐侵蚀性能:参照美国ASTM C1012 标准[28],进行生态混凝土抗硫酸盐腐蚀干湿循环试验。具体试验方法:将尺寸为100 mm×100 mm×100 mm 的立方体试件移至标准养护室28 d 后进行干湿循环试验。循环制度:室温条件下,采用0.3、0.5 mol/L 的FeSO4溶液将试件浸泡16 h,取出晾干1 h,采用这两个浓度对硫酸亚铁溶液喷洒降碱方法进行模拟并对生态混凝土抗硫酸盐侵蚀性能受溶液浓度变化的影响进行评价;之后,将试件放入80 ℃烘箱中烘干6 h,冷却1 h 后称重,测定抗压强度。一个循环周期为24 h,强度损失达到25%为试验终止判断依据,记录循环次数,同时,观察混凝土表面的破损情况。最后,采用扫描电子显微镜(SEM)对不同侵蚀龄期试件表面及内部的微观结构进行观察。

2 试验结果与讨论

2.1 复合降碱工艺对碱度和强度的影响

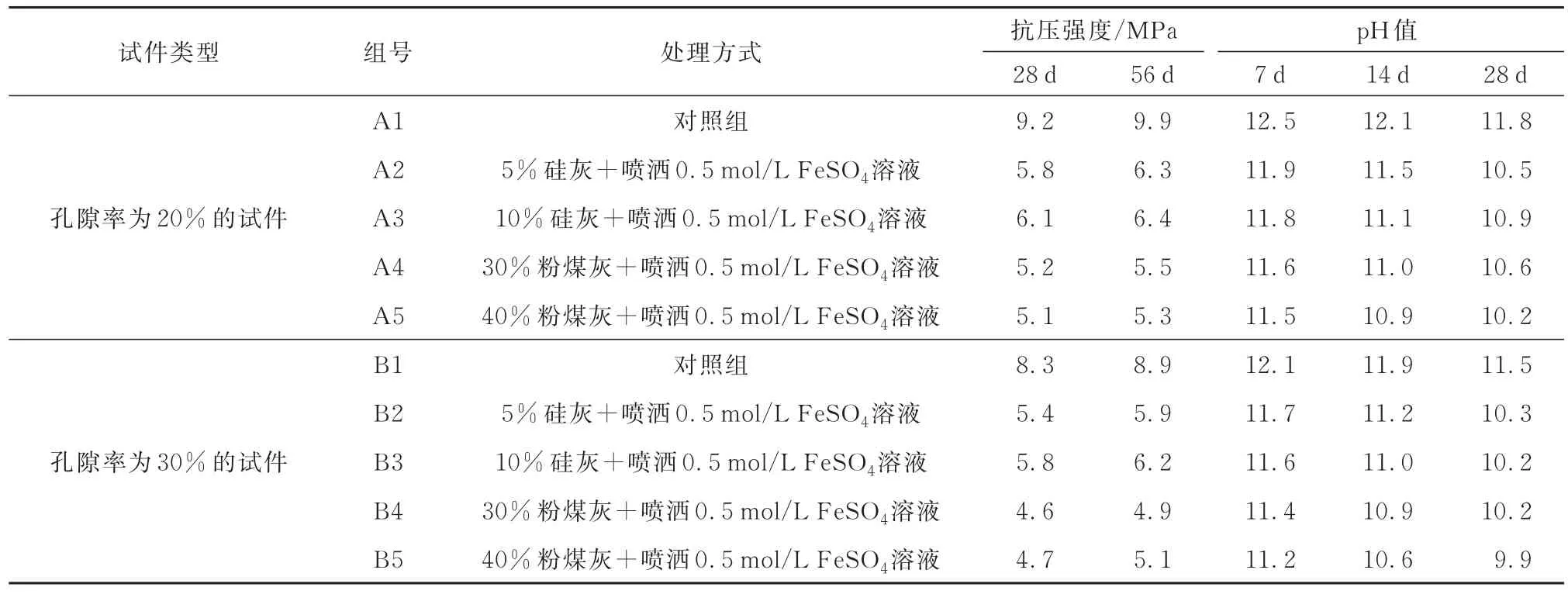

由表11 可以看出,复合降碱措施在实现降碱的同时也会对大孔隙生态混凝土的强度产生不利影响,存在强度低于5 MPa 的情况。在孔隙率不同的情况下,孔隙率20%的试件强度高于孔隙率30%的试件。通过A4、A5、B4、B5 组对比分析可得,在“粉煤灰+喷洒FeSO4溶液”的组合条件下,试件强度损失较大。当孔隙率为20%时,A4 组的28、56 d强度分别为5.3、5.5 MPa,A5 组分别为5.4、5.7 MPa,两组强度均略高于5 MPa。而当孔隙率提高到30%时,不论是B4 组还是B5 组,28 d 强度均低于5 MPa,尽管后期强度稍有提升,但依然在5 MPa左右。相较于以上结果,“硅灰+喷洒FeSO4溶液”的组合条件则更加有利一些。根据A2、A3、B2、B3组的数据可知,两种孔隙率的试件在28、56 d 的强度均在6 MPa 上下,强度提高值为1 MPa 左右。

表11 复合降碱措施对试件强度和 pH 值的影响Table 11 Effect of combined alkali reducing methods on strength and pH value of specimens

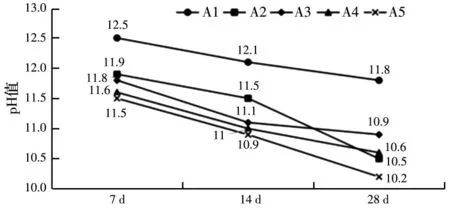

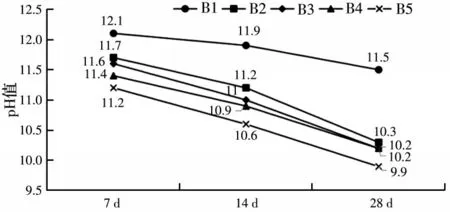

由图1、图2 可以发现,该复合降碱措施可以对大孔隙生态混凝土试件进行有效降碱。在不同孔隙率的情况下,与对照组相比,试件pH 值均能够降低1~2 左右。当孔隙率为20%时,pH 值整体呈下降趋势,其中“粉煤灰”组试件的碱度总体来说更低,28 d 时A4、A5 组的pH 值分别为10.6、10.2,相较于对照组,分别下降了1.2、1.6;而“硅灰”组虽然下降速率更高,但其试件内部碱度起点高,所以在到 达28 d 时A2、A3 组的pH 值分 别为10.5、10.9,与对照组相比,也分别下降了1.3、0.9。当孔隙率达到30%时,pH 值变化规律无明显变动,“硅灰”组总体碱度更高,B2、B3 组28 d 的pH 值分别为10.3、10.2,比对照组降低了1.2、1.3;“粉煤灰”组依旧保持着碱度上的优势,B4、B5 组28 d 的pH 值分别降至10.2、9.9,与对照组相比,分别降低了1.3、1.6。

图1 20%孔隙率试件的pH 值变化Fig.1 pH value change of specimen with 20% porosity

图2 30%孔隙率试件的pH 值变化Fig.2 pH value change of specimen with 30% porosity

综上所述,所提出的复合降碱措施具有可行性,既能实现降碱效果,也能满足试件最低强度要求。通过与对照组数据对比可知,增大试件的孔隙率、减少水泥的用量可以实现一定的降碱效果。其中,“硅灰”组具有更好的效果,强度可大于6 MPa,pH 值可达到10.5 左右;而“粉煤灰”组虽然碱度可以达到更低的状态,但强度损失更大,甚至不满足最低强度要求。

2.2 抗硫酸盐侵蚀能力

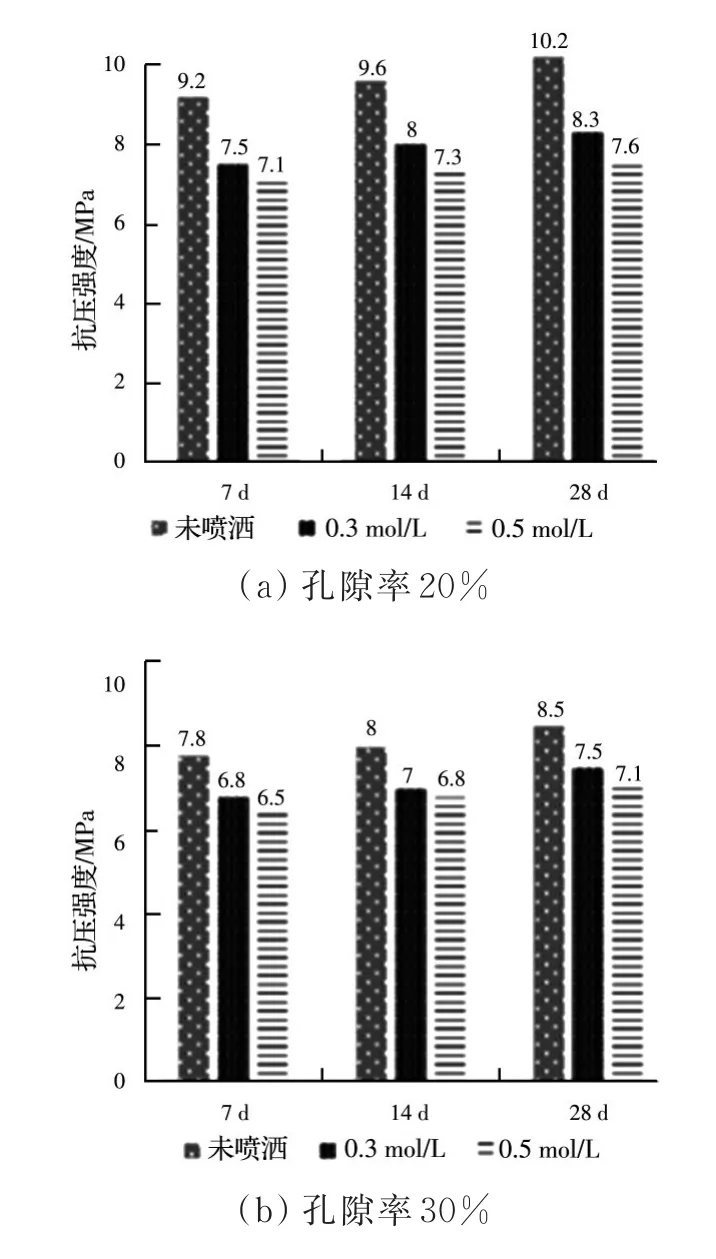

2.2.1 硫酸亚铁浓度对强度的影响 探究不同孔隙率下溶液浓度对试件强度的影响。对孔隙率分别为20%、30%的对照组试件在不同浓度的硫酸亚铁溶液喷洒下的抗压强度进行测试。试验结果如图3 所示。

图3 不同浓度硫酸亚铁溶液喷洒下的强度变化测试结果Fig.3 Test results of strength change under different concentrations of ferrous sulfate solution spraying

由图3 可知,不同孔隙率下,强度变化趋势均为由低到高逐渐递增,但孔隙率30%的试件总体强度更低。当孔隙率为20%时,未降碱处理的试件表现出较高的强度,28 d 可达10.2 MPa;另外,喷洒两种不同浓度的溶液进行降碱处理的试件表现出相似的变化规律,浓度高时强度更低;当硫酸亚铁溶液浓度为0.3 mol/L 时,试件强度由7 d 的7.5 MPa 增至28 d 的8.3 MPa;当浓度提高到0.5 mol/L 时,试件强度由7.1 MPa 增至7.6 MPa;两种浓度下,与对照组相比,28 d 强度分别减少了1.9、2.6 MPa。当孔隙率提高至30%时,对照组的7、28 d 强度分别为7.8、8.5 MPa;当喷洒浓度为0.3 mol/L 的溶液时,强度继续下降,7、28 d 强度分别达到6.8、7.5 MPa,与对照组相比,下降了1 MPa;当选择0.5 mol/L 的溶液时,试件强度最低,7 d 强度为6.5 MPa,28 d 强度仅有7.1 MPa,相较于对照组,28 d 强度减小了1.4 MPa。采用喷洒硫酸亚铁溶液进行降碱的处理方式会导致混凝土试件强度损失,溶液浓度越大,强度损失越多,28 d 强度损失量在2 MPa 左右。这是由于Fe2+不仅会不断消耗Ca(OH)2,降低强度的同时,也会造成混凝土内部碱度下降,而在低于最低碱度值时水泥水化产物会发生分解,进一步导致强度的丧失。因为长期喷洒硫酸亚铁溶液,Fe2+被氧化成Fe3+附着在试件表面,导致表面存在不同程度的铁锈。

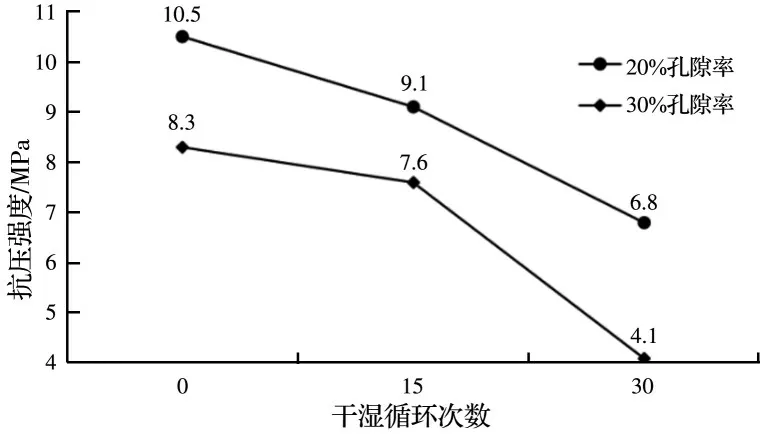

2.2.2 干湿循环对强度及质量的影响 由图4 可知,选用硫酸亚铁溶液对大孔隙生态混凝土试件进行干湿循环处理对不同孔隙率试件的抗压强度均有较大影响。当孔隙率为20%时,15 次循环后,试件的抗压强度产生一定的下降,由10.5 MPa 降至9.1 MPa;继续循环至30 次以后,试件强度受到更大的损失,跌至6.8 MPa,共下降了3.7 MPa。当孔隙率为 30%时,强度变化更明显,循环30 次后,由8.3 MPa 降至4.1 MPa,总共下降了4.2 MPa,且不满足最低强度为5 MPa 的标准。在两种孔隙率下,强度损失率分别达到了35%和51%。

图4 干湿循环对试件强度的影响Fig.4 Influence of drying-wetting cycles on strength of specimens

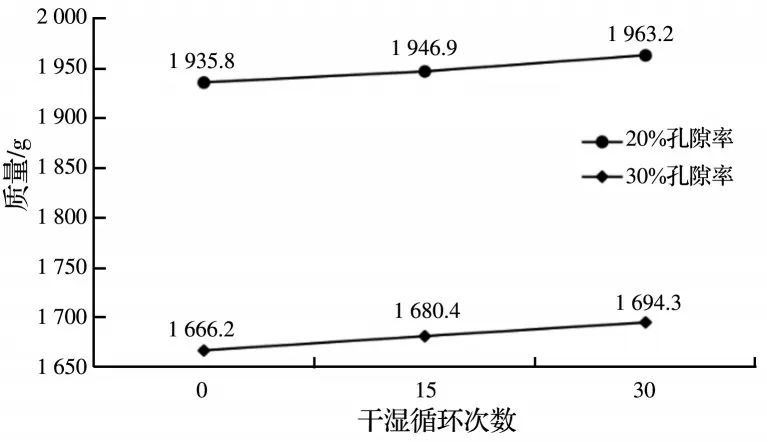

由图5 可知,当采用硫酸亚铁溶液进行干湿循环时,由于Fe2+的存在,导致试件质量随着时间不断增加。进行烘干时,Fe2+被氧化成Fe3+,并以铁锈的形式附着在试件表面,导致质量增加,试件表面呈红褐色(图6)。孔隙率20% 的试件质量由1 935.8 g 增至1 963.2 g,孔隙率30%的试件质量由1 666.2 g 增至1 694.3 g,分别增加了27.4、28.1 g。

图5 干湿循环对试件质量的影响Fig.5 Influence of drying-wetting cycles on mass of specimens

图6 不同侵蚀龄期下试件的外观变化Fig.6 Appearance changes of specimens with different erosion ages

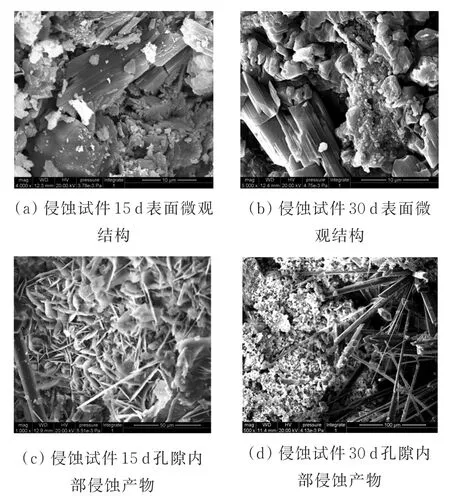

2.2.3 微观侵蚀机理分析 观察不同侵蚀龄期的试件表面微观结构可知,采用硫酸亚铁溶液进行干湿循环后,试件表面覆盖着一层疏松层(主要为铁锈),紧紧地依附在层片状氢氧化钙的四周。对比图7(a)、(b)可发现,随着侵蚀龄期的增长,侵蚀作用加深,因侵蚀产物的结晶膨胀而导致混凝土表层疏松层面积增大,宏观上表现为混凝土试件表面不光洁、掉角,且质量呈递增趋势。疏松层的出现表明硫酸盐侵蚀现象不仅发生在内部孔隙中,也直接对生态混凝土的表面产生了侵蚀作用。由图7(c)、(d)可见,试件中存在致密区域,也存在结构相对疏松的区域。大孔隙护坡生态混凝土内部大量连通孔隙的存在为的进入提供了通道,也为钙矾石等侵蚀产物提供了生长空间,这也是大孔隙生态混凝土抗硫酸盐侵蚀能力较弱的重要原因。当侵蚀龄期达15 d 时,可见少量针片状钙矾石晶体生长于试件内部水化C-S-H 凝胶体系中。

图7 不同侵蚀龄期下表面微观结构及孔隙内微观结构Fig.7 Surface microstructure and pore microstructure at different erosion ages

钙矾石晶体具有膨胀性和高度的方向性,沿着孔隙边缘呈放射状增长。侵蚀前期,少量钙矾石晶体的产生起到了填充内部孔隙的作用,增大了界面的密实度。但随着侵蚀龄期的增长,钙矾石晶体不断地聚集生长,其聚集性和膨胀性愈发明显。从图7(d)可以看出,在30 d 侵蚀龄期时可见大量钙矾石晶体,且部分晶体由针片状转变为长柱状,孔隙内的有效生长空间急剧减少。由于钙矾石晶体的膨胀性,随着孔隙内生长空间的不断缩小,晶体之间、晶体与周围水化产物之间互相挤压,产生较大的内应力,致使内部孔隙周围产生大量微裂缝,最终降低了大孔隙护坡生态混凝土的整体结构强度。

2.3 植物生长性能

2.3.1 生长高度及生长速度 植物发芽以后能否顺利生长发育至关重要,在相应的时间段达到相应的生长高度体现了植物对生长环境的适应性,生长速度快、密度大的草种与试件的匹配度更高。在不同条件下,5 种草种的叶片高度及生长速度如表12所示。其中,A 组以大孔隙生态混凝土试件为生长载体,记为试验组;B 组以土壤为生长载体,记为对照组。由表12 可知,当5 种草种在不同温度下生长时,总体表现为温度越高,植物生长速度越快,生长高度越高。当生长温度为5~10 ℃时,A、B 两组的狗牙根与早熟禾出芽率极低,且生长缓慢,28 d 生长高度仍低于5 cm。A、B 两组的高羊茅、黑麦草、披碱草发芽后均可顺利生长发育,A 组高羊茅、黑麦草、披碱草28 d 平均生长高度分别为14、16.5、13 cm,B 组分别为16.5、19、16 cm。由于B 组为自然土壤培育的草种,故整体生长速度快于A 组,A、B组28 d 平均生长高度分别相差2.5、2.5、3 cm。比较20~25 ℃下的植物发育情况可以发现,温度过低会抑制植物的正常生长。

表12 草种生长高度测试结果Table 12 Test results of growth height of grass seed

由图8、图9 可知,在不同的生长温度下,黑麦草和高羊茅的生长速度均表现为先增大后降低。播种后的7~14 d 属于植物的快速生长阶段,生长速度在此阶段达到顶峰。随后的14~28 d 内,生长速度有所下降,但依旧保持着良好势头。在5~10 ℃的生长温度下,B 组作为对照组,由于具有天然土壤培育的优势,高羊茅与黑麦草的生长速度均快于A组,其中,在初始阶段,二者发芽时间相同,均为6 d,生长高度仅为1 d 的生长量,生长速度相差无几;黑麦草在7~14 d 内的生长速度达到1.93 cm/d,高羊茅的生长速度也达到1.78 cm/d,远远大于其他阶段的生长速度;之后的14~28 d 内,生长速度都开始下降,高羊茅的生长速度为1.0 cm/d,比黑麦草高0.43 cm/d。重点关注A 组发现,当高羊茅与黑麦草以混凝土试件为生长载体时,生长速度在各个阶段都有所下降;在0~7 d 内,黑麦草的生长速度基本与B 组草种持平,为0.21 cm/d;高羊茅的生长速度最低,为0.14 cm/d,两者的值相差0.07 cm/d;在7~14 d 内,两草种处于快速生长阶段,生长速度均超过1.0 cm/d,相差0.14 cm/d;在最后的14~28 d内,黑麦草与高羊茅分别为0.85、0.71 cm/d,仅相差0.14 cm/d。可以看出,黑麦草与高羊茅生长速度相差不大,黑麦草略占优势。当生长温度升高到20~25 ℃时,从图9 中可以看出,各组生长速度的趋势基本相同,但组内差距更加均衡。对于对照组(B组),初始阶段高羊茅与黑麦草的生长速度相较于低温时略有提升,均为0.28 cm/d,提升了0.07 cm/d。在7~14 d 阶段内,黑麦草生长速度创新高,达到2.07 cm/d;高羊茅也升高为1.78 cm/d。到最后一个阶段,黑麦草生长速度依然下降最多,跌至1.14 cm/d;高羊茅缓慢下降至1.35 cm/d。在这3 个阶段,二者生长速度分别相差0、0.29、0.21 cm/d。再分析A 组,总体来看,黑麦草依旧保持着速度上的优势。二者起步相同,在第2 阶段,黑麦草的生长速度比高羊茅快0.14 cm/d;到第3 阶段时,两草种生长速度都有所下降,黑麦草降至1.14 cm/d,高羊茅降至0.92 cm/d,黑麦草依然保持0.22 cm/d 的领先。对比可知,以混凝土试件作为生长载体时,植物生长环境碱度过高,抑制了植物的生长。高羊茅与黑麦草能够较好地适应该环境,顺利完成生长发育。

图8 植物在5~10 ℃下的生长速度Fig.8 Growth rate of plants at 5~10 ℃

图9 植物在20~25 ℃下的生长速度Fig.9 Growth rate of plants at 20~25 ℃

对比图9 和图10 的试验结果可知,当选用降碱后的试件作为植物生长载体时发现,同为30%孔隙率的试件降碱后植物生长速度得到全面提升,说明碱度的降低有利于草种植生性能的提高。从图10中可以看出,在采取相同的降碱措施后,孔隙率不同也会对植物的生长速度产生影响,孔隙率较大的试件植物生长速度更快。但是,即便在不同的孔隙率下,黑麦草也一直保持着生长优势。当孔隙率为20% 时,在初始阶段,黑麦草的生长速度为0.35 cm/d,高羊茅为0.28 cm/d;在7~14 d,黑麦草与高羊茅生长速度均为1.57 cm/d;在14~28 d,生长速度也会同之前一样开始降低,黑麦草降至1.14 cm/d,高羊茅降至0.85 cm/d。当孔隙率为30%时,二者生长速度均有提升,黑麦草在3 个时间段内分别提升了0.07、0.14、0 cm/d,狗牙根分别提升了0.09、0.09、0.36 cm/d。与不同温度下 的A 组相比,B 组黑麦草与高羊茅均展现出良好的生长态势(图11)。综上,对试件采取降碱措施处理可以提前草种发芽的时间、提高植被地上高度;增大试件孔隙率也会使植被的发育环境有所改善。

图10 孔隙率及降碱方式对生长速度的影响(20~25 ℃)Fig.10 Effect of porosity and alkali reducing methods on growth rate (at 20~25 ℃)

图11 黑麦草与高羊茅在降碱处理后的大孔隙生态混凝土试件中28 d 的生长状况Fig.11 Growth status of Lolium perenne and Festuca arundinacea in macroporous eco-concrete after alkali reducing treatment at 28 days

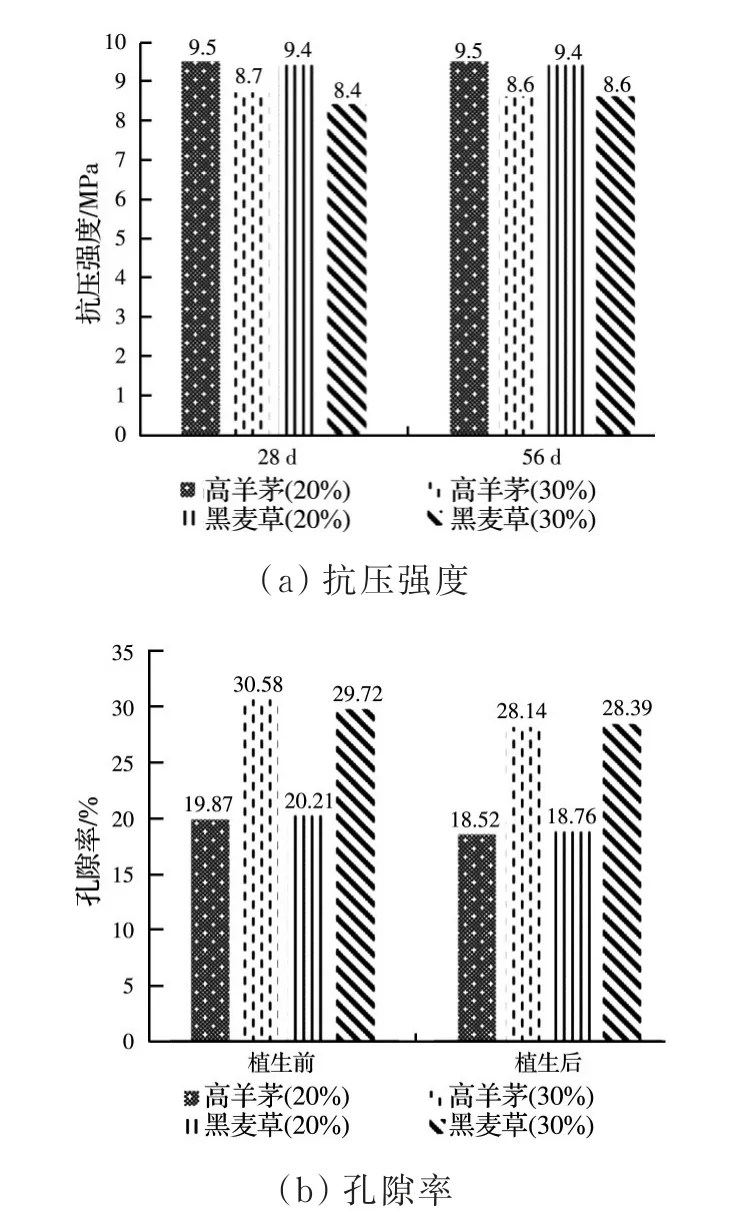

2.3.2 植生后混凝土性能变化 大孔隙生态混凝土实现植生的同时,植物根系在混凝土内部的生长发育也会对试件本身的性能造成一定影响。选择植物生长良好的组,测量其植生28 d(即试件成型56 d)后强度和孔隙率的变化。试验结果如图12所示。

图12 植生前后抗压强度及孔隙率的变化规律Fig.12 The changes of compressive strength and porosity before and after planting

由图12 可知,在种植黑麦草与高羊茅前后,大孔隙生态混凝土试件强度变化不大,约0~0.2 MPa的差距。当孔隙率为20%时,“高羊茅”试件在种植前后强度均为9.5 MPa,“黑麦草”试件强度均为9.4 MPa。当孔隙率为30%时,“高羊茅”与“黑麦草”试件在种植前后强度均保持不变,“高羊茅”试件的强度分别为8.7、8.6 MPa,“黑麦草”强度则为8.4、8.6 MPa,在植生前后两组试件的强度差距很小。根据以上数据可知,两种植物的生长发育对试件强度的影响很弱。究其原因,黑麦草与高羊茅在生态混凝土内部的生长环境受限,后期营养不足,根系发育受到一定限制,根系的强度无法对混凝土内部结构造成破坏。大孔隙生态混凝土的孔隙率在植生前后存在一定变化。试件制备成型后,实际孔隙率与目标孔隙率存在一定差距。经实测,“20%”组的实际孔隙率分别为19.8%、20.2%,“30%”组分别为30.5%、29.7%。种植高羊茅以后,“20%”和“30%”组的孔隙率分别降至18.5%、28.1%;种植黑麦草以后则分别降至18.7%、28.3%。植生试验对试件的孔隙率存在影响,植生后孔隙率降低,主要是因为外界因素的影响,而非混凝土本身结构的变化。对植生后的试件进行测量时,孔隙内有营养土、根系残余,无法将其全部清理干净,且高羊茅与黑麦草的根系还不足以改变试件内部的孔结构,所以这两种植物生长对试件孔隙率的影响可忽略。

3 结论

在满足强度要求的基础上,大孔隙护坡生态混凝土较适宜植物的生长发育,能实现生态环境的改善。提出了复合降碱方法并选取合适草种进行植生试验,测试植生性能;结合硫酸亚铁溶液降碱工艺,探求其抗硫酸盐侵蚀的性能,并通过植生前后试件性能的变化对混凝土的耐久性能进行评价。主要结论如下:

1)掺合料的掺入能够改善混凝土性能,其中40%粉煤灰和10%硅灰为最佳掺量,28 d 的pH 值可降至10.5 左右。复合降碱方法最优组合为“内掺10%硅灰+喷洒0.5 mol/L 的硫酸亚铁溶液”,最低pH 值达到10.2,且试件抗压强度可保持在6.2 MPa。

2)在干湿循环条件下,大孔隙护坡生态混凝土会发生硫酸盐侵蚀现象,抗压强度损失较多,是耐久性能中的薄弱点。综合分析认为,大孔隙护坡生态混凝土不适宜在硫酸盐侵蚀严重的地区推广使用;由于高羊茅与黑麦草的生长发育对大孔隙护坡生态混凝土性能的影响很小,建议在实际工程中主要考虑其植生效果的优劣来选用。

3)试件的孔隙率越大,碱度越低,植被的生长状况越好;当试件孔隙率选择为30%,并采取合理的降碱工艺时,植被的生长效果最优。经过植生试验,生长状况好坏排序为:黑麦草>高羊茅>披碱草>狗牙根>早熟禾。高羊茅、黑麦草与大孔隙生态混凝土更匹配,且适用于粗放管理。