青岛特钢3#高炉强化冶炼生产实践

郭凯峰,郑希全,周晓东,黄龙

(青岛特殊钢铁有限公司,山东青岛 266400)

1 前 言

青岛特殊钢铁有限公司(简称青岛特钢)3#高炉(1 200 m3)于2021 年开炉投产。为提高经营效益,高炉不断采取强化冶炼措施。高炉的利用系数很长时间无法突破2.4 t/(m3·d),燃料比居于510 kg/t 以上;为此,高炉从严控原燃料质量着手,在降低入炉粉末的基础上,取消中心加焦,同时对送风制度进行调整,从而有效地提高了煤气利用率,高炉的技术经济指标明显提升。2022 年10 月,高炉燃料比首次降至510 kg/t 以下,煤比突破155 kg/t,利用系数稳定在2.5 t/(m3·d)以上,炉况稳定顺行。

2 强化冶炼的措施

2.1 加强原燃料管理

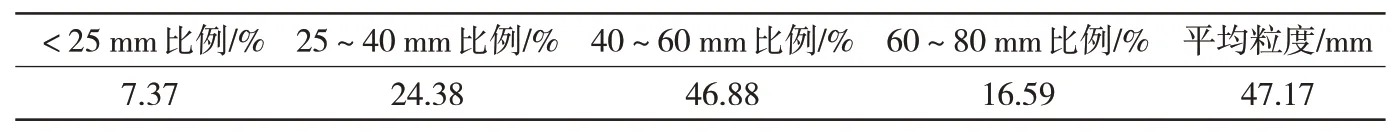

3#高炉坚持较为合理、相对稳定的入炉含铁料结构,以减少软融带的波动。含铁料的配比是72%碱性烧结矿+24%块矿+4%酸性球团矿,而烧结矿的品位一般控制在55%以下,所以入炉品位在56%~57%。烧结矿的粒级指标如表1所示。

表1 3#高炉烧结矿粒度组成

由于焦炉产能不足,高炉配加部分外购焦,焦炭配比为60%~80%自产焦+20%~40%外购焦(准一级焦)。为了降低成本,以市场价格选择外购焦的供应商和采购数量,因此焦炭结构波动较大。自产焦炭的粒级指标如表2 所示。外购焦由于品质较差,倒运次数多,整体粒度水平较自产焦炭偏小,这是造成高炉小焦粒占比较高的根本原因。

表2 3#高炉焦炭粒度组成

高炉炉料的粒度组成对料柱的透气性和煤气利用率有至关重要的影响[1]。在强化冶炼的过程中,不仅要求粒度合适且均匀,而且对粉末量的要求非常严格。3#高炉重点从槽下筛分工作着手,通过调整给料机速度、振动筛振幅、棒条间距等关键参数,充分发挥槽下的筛分效能,最大限度降低入炉粉末量。

烧结矿给料机的备料速度控制在50 kg/s以内,烧结矿振筛尺寸调整情况如表3所示。同时,每班定时检查振动筛筛面堵塞和破损情况,及时清理和更换,正常更换周期为180 d;合理控制烧结矿打料仓位,要求最低打料仓位在6 m 以上,目的是避免低仓位打料造成烧结矿机械碰撞粉化加剧。经过统计,高炉烧结矿的返矿量由170 kg/t 升高至210 kg/t,大量小粒度烧结矿和粉末被筛下,入炉铁料的含粉量相应减少。

表3 烧结矿振筛尺寸调整

对自产焦炭和外购焦炭严格分仓管理,杜绝混料[2]。除密切关注焦炭的各项化学和物理性能外,每班两次查看槽下焦炭质量,测量焦炭水分。焦炭给料机的备料速度控制在40 kg/s以内,焦丁筛的筛面由网格筛改造为棒条筛,以提高筛分效率。统计数据显示,改造后,高炉焦丁比由45 kg/t 减少至30 kg/t,筛分效率提升,附着在焦丁表面而带入高炉的粉末也随之减少。

2.2 优化上下部操作制度

富氧鼓风虽然不能为高炉带来额外的热量,但提高了高炉煤气热值,有利于热风炉提供更高的风温,同时还能提高风口前理论燃烧温度,帮助煤粉更好地在风口前燃烧,促进高炉强化冶炼[3]。但是,由于本厂制氧能力的限制,3#高炉的富氧率始终无法突破3.0%,给高炉强化冶炼带来难度。

鉴于3#高炉煤气利用率相对较低,仅有46%,与先进高炉50%左右的煤气利用率存在较大差距。提高煤气利用率作为高炉降耗、减排的重要手段,尤其是倡导节能减排、控制碳排放的大环境下,提高高炉煤气利用率显得尤为重要。因此,3#高炉通过以提高煤气利用率为目标,调整上下部操作制度为手段,促进高炉强化冶炼。

2.2.1 送风制度调整

3#高炉自开炉以来,高炉的中心气流始终偏弱。当加大中心焦的比例引导中心气流时,往往造成次中心气流过盛,严重时煤气利用率大幅降低,炉身静压力波动频繁,炉墙渣皮脱落。经过分析,主要原因有个两方面:一是设计的炉喉直径偏大,不利于中心气流的引导;二是风口面积选择偏大,加上风量使用偏小,导致鼓风动能不足,没有足够的风量吹透炉缸,中心死料柱肥大。

炉喉的尺寸无法更改,但风口面积可以调整。利用休风机会将原来的580×115 的风口调整为580×110 的风口,逐步缩小风口面积。与此同时,提高风量的使用水平,将实际风速增加至270 m/s以上,鼓风动能12 000(kg·m)/s 以上,高炉的炉芯温度出现明显回升,炉缸活跃度逐渐恢复。炉芯温度变化情况如图1所示。

图1 3#高炉炉芯温度

2.2.2 装料制度调整

针对炉喉直径偏大的问题,尝试了很多布料矩阵,都未达到理想效果。从抑制次中心气流角度出发,高炉最终采用了窄平台+深漏斗的模式,焦炭档位由6 档减少至5 档,中心焦角度逐渐由16°→20°→24°→28°,直至取消中心加焦;矿石平台也进行同步微调,控制好边缘气流,使其不会因中心焦的减少而过分发展。布料矩阵调整结果:焦炭(37/2,35/2,33/2,30.5/2,28/2);矿石(39/2,37/2,35/2,33/2,30.5/1)。矿批的选择方式,在保证最小焦批的基础上,矿批与风量、顶温相适应,以压差稳定、料速稳定、不浪费顶温、煤气利用率升高为原则。

2.3 加强出铁管理

开炉后铁口喷溅严重,经常采取堵口再开口的方式,不仅延长了出铁间隔时间,增加了操作人员的劳动强度,也扰乱了炉前正常出铁的节奏,对高炉出尽渣铁和强化冶炼非常不利。通过换用防喷溅炮泥、采取二次打泥提高孔道密实度的方式,喷溅情况有所缓解。同时,利用休风机会对铁口区域进行了灌浆,有效地封堵煤气的通路,喷溅情况得到根治。

合适的出铁流速有助于出尽炉内的渣铁,促进强化冶炼[4],也能使操作人员劳动强度在合理范围。采取以下改进措施:(1)确定55 mm+50 mm 的钻头搭配模式,将铁水平均流速控制在4~5 t/min,日出铁炉次平均9~11 炉。(2)根据炮泥质量的波动和出铁量的变化,打泥量控制在1.5~1.7 格,确保铁口深度在3.0~3.4 m,以维持合适的泥包大小和出铁时间,减少渣铁对铁口区域耐材的侵蚀。

2.4 治理煤枪磨漏小套难题

经过统计,3#高炉投产240 d以来,发生煤枪磨坏小套26个,既增加休风率,也对炉缸的活跃度产生负面影响,不利于强化冶炼。主要采取以下改善措施:(1)控制合适的分配器压力,在保证安全和喷煤量的前提下尽量降低该压力值,以减少煤粉对小套的冲刷,实际控制值在540 kPa 以内。(2)鉴于直吹管煤枪通道偏窄,原先的DN32 煤枪在通道内无法灵活调整,遂将其更换为DN27的煤枪,更方便操作人员调枪。(3)增加调枪频次,每小时巡检一次风口,对位置不佳的煤枪进行及时调整。(4)适当疏松边缘气流,避免边缘气流过分抑制引起生料在小套上方堆积,从而将小套挤压变形,影响喷煤。

2.5 精细操作和低硅冶炼

根据高炉的冶炼强度、炉况、原燃料条件等变化,定期修正操作方针,各班保持统一操作思路,确保炉况顺行、稳定。提升操作人员能力,定期组织技术培训,并召开研讨分析会,不断提高工长的实际操作水平和对突发事故的处理能力,有效减少高炉无计划休慢风。

实行低硅冶炼。从燃料消耗角度考虑,铁水硅含量越低,消耗的燃料越少,有利于降低燃料比和提高冶强[5-6]。3#高炉结合实际原燃料条件和外围条件,在确保高炉稳定顺行的前提下,把铁水含硅控制在0.3%~0.5%,炉渣碱度控制在1.15~1.2,渣中镁铝比控制在0.5~0.6,既保证了脱硫效果,也提高了渣铁流动性。

3 强化冶炼效果

3.1 原燃料管控效果

加强原燃料槽下筛分工作和仓位严格管理,大大提高了筛分效果,减少了粉末入炉。吨铁返矿量变化情况如图2 所示。从9 月份起,高炉的吨铁返矿明显上升,反映出筛分效果得到加强。

图2 高炉吨铁返矿量变化

3.2 煤气利用率变化

通过不断摸索,3#高炉逐步形成了适合自身条件的布料矩阵。在保证中心和边缘两股气流稳定的同时,煤气利用率稳定在47%以上,燃料消耗降低至510 kg/t以内。调整前后煤气利用率见图3。

图3 高炉煤气利用率

3.3 技术经济指标改善

通过基本操作制度的调整和日常操作管理的加强,3#高炉的技术经济指标得到明显提升,见表4。

表4 3#高炉技经指标

4 结 语

(1)良好的原燃料条件,是高炉强化冶炼的基础。要根据企业实际情况,探求适合高炉生产的基本操作制度,使其与客观条件完美契合,以获得最大的经济收益。

(2)3#高炉在不改变自身原燃料条件的前提下,通过采取调整给料机的备料速度、振动筛振幅和筛网尺寸等一系列措施,有效地减少了原燃料入炉粉末。

(3)3#高炉在上、下部制度的调剂上,通过调整风口面积,以获得适宜的鼓风动能,为高炉气流稳定和强化冶炼奠定了基础;上部操作取消中心加焦,配合合适的矿批,确保料速稳定,顶温合适,煤气利用率升高。

(4)加强出铁管理,针对性治理铁口喷溅和煤枪磨漏小套等问题,及时排尽渣铁,降低无计划休风率,为高炉强化冶炼创造了有利条件。