高速铁路T构桥墩顶块水化热效应控制和浇筑方案优化

金波,侯文崎,单云浩,SAVIOUR Shedamang,韩衍群,国巍

(1. 中南大学 土木工程学院,湖南 长沙,410075;2. 中铁七局集团第四工程有限公司,湖北 武汉,430056)

预应力混凝土T构桥具有线形平顺、刚度大等特点,是高速铁路桥梁常用桥型之一[1-2]。在桥面荷载和结构自重作用下,T构桥墩顶块承受全桥最大负弯矩作用,尤其在悬臂浇筑施工时,墩顶块需承受主梁合龙前所有梁段自重和施工荷载引起的负弯矩,其工程质量对全桥施工过程和成桥状态的安全可靠性均起决定性作用[3-4]。为抵消上述负弯矩,墩顶块预应力体系设计为二向或三向,且钢筋布置密集,加上存在横隔板、过人孔洞等,结构处于复杂应力状态[1-2,5]。T构桥墩顶块为全桥最大节段,属于大体积混凝土,尤其在铁路桥中,墩顶块混凝土用量为标准主梁节段混凝土用量的3~4倍。混凝土用量越大,浇筑时的水化热效应越显著,越容易造成由于混凝土内外温差过大引起的早龄期开裂。因此,对于T构桥墩顶块这样体积大、应力状态复杂的关键结构部位,有效控制混凝土浇筑时的水化热效应是保障全桥工程质量的关键。既有关于混凝土水化热的研究主要集中于隧道仰拱混凝土[6]、大体积混凝土板[7-9]、混凝土大坝和地基[10-11]等结构,但这些结构物的水化热边界条件和结构尺寸与桥梁相比相差较大,所得研究结论仅具有参考意义。一些研究者采用材料试验、数值仿真和现场测试等方法对桥梁混凝土水化热效应进行了研究,如:龙朝飞等[12]采用溶解热法对持续负温环境下的水泥进行水化热测定试验,研究了不同入模温度下的水泥水化放热规律,建立了冻土区入模温度-水化热的预测模型;LIU等[3]采用数值分析方法研究了长江公路大桥箱梁接缝段大体积混凝土水化热的冷却水管布置方案;任更锋等[4]则采用数值分析与现场测试结合的方法研究了大跨径连续刚构桥箱梁零号块高强混凝土水化热温度场变化规律,得到实测水化热最高温度与计算值相差可达26 ℃,认为连续刚构桥梁零号块水化热效应分析不能完全参照大体积混凝土处理;HUANG 等[13]基于某拱桥的1∶5 缩尺模型试验测定了桥墩核心混凝土区域水化热温度时程曲线,结合数值仿真对参数进行分析,提出了有效水化热控制方式。惠迎新等[14-17]对混凝土箱梁开展了水化热温度效应的试验,认为箱梁内外温差较大,其水化热温度荷载模式与外界环境温度有关,且基于测试结果给出了箱梁各板沿厚度方向的水化热温度分布形式。ZHAO等[18-21]通过研究发现混凝土比热容、表面热扩散系数、温升系数、太阳吸收系数等热工参数对混凝土水化热应力有显著影响,采用低水化热水泥、分层浇筑和冷却降温等措施可有效降低混凝土内部水化热应力。可见,由于桥梁结构板件类型多且尺寸差异大,不同部位的混凝土水化热效应和影响因素差异较大,应根据具体问题进行具体分析。渝黔高铁石梁河双线特大桥主桥跨度为2×120 m,主墩高为113.4 m,桥上线路设计速度为350 km/h,铺设CRST I 型双块式无碴轨道。该桥是目前世界最大跨度的高速铁路预应力混凝土高墩T构桥。该桥采用悬臂浇筑法施工,墩顶块混凝土用量高达1 204.5 m3。为确保该桥施工过程和成桥状态安全可靠,本文采用数值分析与现场实测相结合的方法,确定墩顶块混凝土浇筑的合理参数和浇筑方案,以便有效控制墩顶块混凝土水化热效应,避免早龄期开裂。

1 结构概况

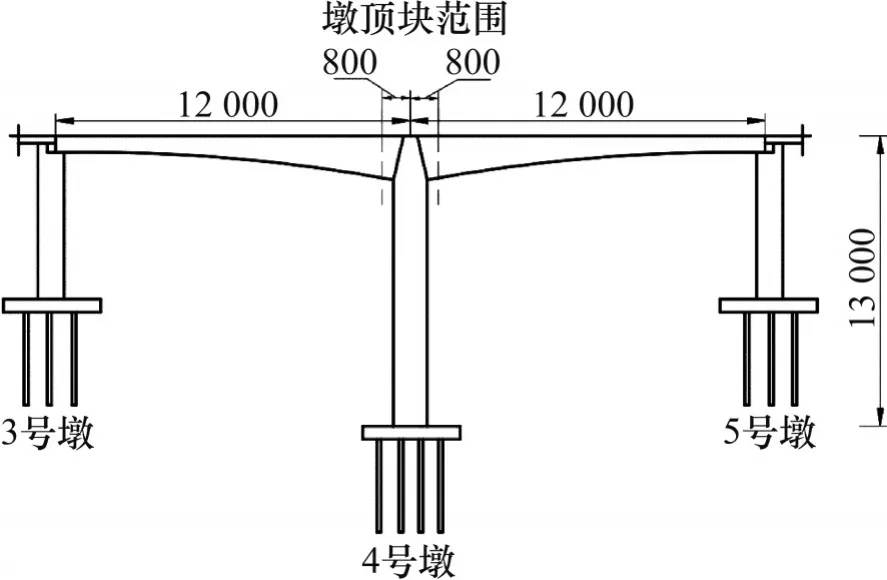

图1所示为渝黔高铁石梁河特大桥主桥布置示意图,图2所示为该桥墩顶块的顺桥向及横桥向尺寸示意图。该桥主梁为单箱单室、变高度、变截面箱梁,底板、腹板、顶板局部向内侧加厚,顶板和腹板按折线呈线性变化,底板按二次抛物线变化。主墩墩顶块节段长为16 m,主墩截面中心线处梁高为16.252 m,边跨直线段截面中心线处梁高为7.435 m。主梁桥面宽为12.6 m,箱梁底宽为8.0 m。由图2 可见,墩顶块箱梁顶板最大厚度为120 cm,底板最大厚度为230 cm,腹板最大厚度为115 cm,两端与主梁连接的横隔板厚度为150 cm。为保障结构整体性,石梁河桥墩顶块原定一次性浇筑。浇筑时,混凝土入模温度为25 ℃,环境温度为16 ℃,仅在表面覆盖6 mm厚钢模板以便保温养护。

图1 石梁河大桥主桥布置示意图Fig.1 Schematic diagram of the main bridge layout of Shiliang River Bridge

图2 墩顶块顺桥向和横桥向尺寸示意图Fig.2 Dimension diagrams of the girder-pier rigid zone along bridge direction and across bridge direction

该桥主梁采用C55混凝土,其中,C55混凝土的配合比见表1。在现场测试时,制作了与实桥C55混凝土配合比相同的混凝土试块,并测定其抗拉强度和抗压强度。每组试件有3 个混凝土试块,取测试结果的平均值作为测试结果,见表2。实测混凝土表观密度为2 445 kg/m3,依据文献[22-23],混凝土热膨胀系数取1×10-5。按式(1)[22]可得到混凝土的比热容为0.93 kJ/(kg·℃),导热系数为8.91 kJ/(m·h·℃)。

表1 石梁河桥主梁 C55混凝土配合比Table 1 Mixed proportion of C55 concrete used in the main beam of Shiliang River Bridge

表2 石梁河桥主梁C55混凝土试件实测强度Table 2 Measured strength of C55 concrete specimen used in the main beam of Shiliang River Bridge

式中:ci和λi分别为第i块混凝土的比热容和导热系数;cn和λn分别为第n组分的比热容和导热系数;ρn为第n组分的质量分数。

混凝土弹性模量随龄期变化规律为[22]

式中:E0为混凝土28 d 弹性模量,其实测值为4.03×104MPa;τ为龄期。

混凝土的抗拉强度与抗压强度的关系为[22]

2 一次浇筑方案热力耦合仿真分析

2.1 热力耦合仿真模型

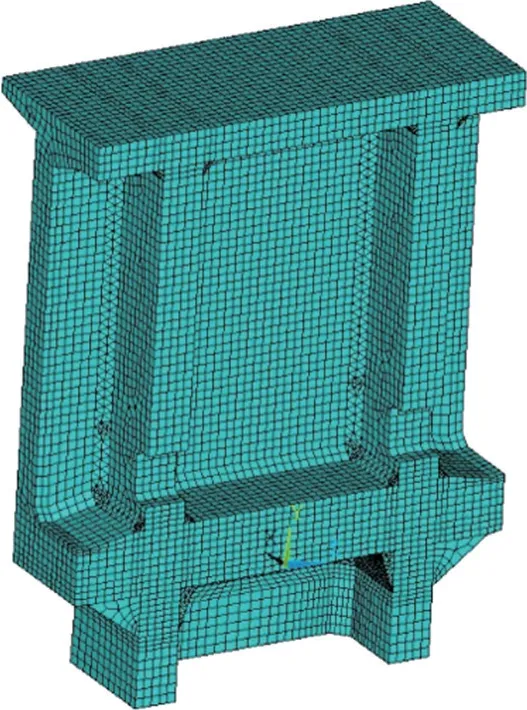

采用大型有限元软件ANSYS,选取图2(a)中A1—A2和B1—B2范围内的墩顶块结构为隔离体,建立热力耦合仿真分析模型。考虑结构对称性,取横桥向半结构建模,主墩底部采用固结约束。其中,采用Solid70 热单元进行热分析。分析水化热效应引起的温度应力时,将Solid70转化为Solid45单元。本文计算模型共23 025个单元,25 557个节点,如图3所示。

图3 墩顶块热力耦合有限元分析模型Fig.3 Thermal-mechanical coupling finite element analysis model of girder-pier rigid zone

进行仿真分析时进行如下假定:1) 材料热力学属性在水化热期间不发生改变;2) 箱梁断面为均质、各向同性材料;3) 混凝土水化热期间环境风速为定值,且不考虑太阳辐射的影响。

箱梁混凝土表面和外界空气的热交换按第三类边界条件[22]处理,表面热交换系数βs按式(4)计算。

式中:β为固体材料表面在空气中的放热系数;hi为第i个保温层厚度。β与环境风速有关,实桥位处平均风速为2 m/s,经计算得βs=51.4 kJ/(m2·h·℃)。

根据气温变化情况,混凝土浇筑时环境温度按下式计算:

水泥水化放热按式(7)计算,按照生热率HGEN函数以体荷载的形式施加于结构。

式中:Q(τ)为在龄期τ时的累积水化热;Q0为最终水化热,取Q0=330 kJ/kg;τ为龄期;a、b为与水泥标号相关常数,分别取0.69 和0.56;Wc=476 kg/m3。

2.2 水化热温度场结果及分析

计算结果表明,顶板和底板水化热温度峰值点位于与腹板相交的梗胁处(图2(b)中A、B点),腹板水化热温度峰值点位于沿腹板高度中心位置(图2(b)中C点)。图4所示为A、B、C点水化热温度随时间的变化曲线,图5所示为A、B、C点温度峰值的时刻墩顶块顶板、底板和腹板温度分布曲线。当采用一次性浇筑方案时,以A和B点为基准,沿顶板、底板厚度方向不同位置与A和B点的温度差随时间变化曲线如图6所示。由图6可见:

图4 A、B、C点水化热温度时程曲线Fig.4 Temperature time history curves in the hydration heat process of points A、B、and C

图5 水化热温度峰值时刻顶板、底板和腹板温度分布曲线Fig.5 Temperature distribution curves of top slab, bottom slab and web at peak temperature in hydration heat process

1) 墩顶块腹板、顶板和底板的水化热温度峰值分别为78、91 和102 ℃,均超过混凝土入模温度50 ℃以上,不满足GB 50496—2018《大体积混凝土施工标准》[23]规定限值;由于降温措施不充分,墩顶块水化热释放较快,混凝土浇筑后仅39、43 和50 h 时,腹板、顶板、底板分别达到温度峰值。

2) 沿墩顶块腹板高度方向,水化热温度分布较均匀,变化范围为76.4~78.2 ℃;但沿墩顶块顶板和底板的宽度方向,水化热温度分布变化剧烈,在顶、底板与腹板相交处(A、B点)达到峰值,往翼缘和板中心线方向均呈急剧下降趋势。其中,顶板水化热温度变化范围为75~91 ℃,底板为85~102 ℃。

3) 沿顶板、底板厚度方向,混凝土表面与对应温度峰值点的温差最大,顶板、底板最大内表温差分别达32 ℃和36 ℃,均已超过25 ℃的规范限值[23],分别发生在混凝土入模后40 h 和51 h 左右。虽然随着混凝土入模时间增加,水化热释放,混凝土内部温度降低,顶板、底板的内表温差也逐步下降,但顶板最大内表温差在入模60 h 后仍有23.0 ℃,底板最大内表温差在入模70 h 后仍有29.4 ℃。

2.3 水化热应力结果及分析

基于上述温度场分析,进一步得到墩顶块顶板、底板温度峰值A、B点和对应表面D、E点的水化热名义拉应力时程曲线,如图7所示。根据表2和式(3)可得不同时刻墩顶块C55混凝土的抗拉强度,其对应的拟合曲线见图7。墩顶块达到应力峰值时刻的D、E点沿着顶板、底板宽度方向的表面拉应力分布趋势见图8。由图8可见:

图7 顶板、底板表面和温度峰值点的混凝土名义拉应力曲线Fig.7 Nominal tensile stress curves of top slab, bottom slab at surface point and peak temperature point

图8 应力峰值时刻的表面拉应力沿顶板、底板宽度方向的分布Fig.8 Distribution of surface stress along the width of top slab and bottom slab at peak stress time

1) 当混凝土分别入模24 h 和21 h 左右时,顶板、底板表面D、E点名义拉应力即达到抗拉强度限值,但内部A、B点均处于受压状态,此时,内表温差分别为17.8 ℃和14.5 ℃。

2) 当混凝土分别入模40 h 和52 h 左右时,顶板、底板表面D、E点名义拉应力达最大值,分别为2.43 MPa 和2.71 MPa,此时,对应的即时抗拉强度分别为2.03 MPa 和2.26 MPa,均已超出即时抗拉强度限值,内部A、B点仍然处于受压状态,但底板B点压应力较小,接近于0,此时,内表温差也均达最大值,即分别为图6 中的32 ℃和36 ℃。之后,表面D、E点名义拉应力快速下降,内部A、B点应力状态由受压状态变为受拉状态,且增速较快。

3) 当混凝土分别入模83 h 和85 h 左右时,顶板的D点与A点名义拉应力时程曲线相交、底板的E点与B点名义拉应力时程曲线相交,此时,顶板、底板内表温差分别为13.4 ℃和20.6 ℃。之后,顶板、底板内部A、B点名义拉应力略有增大,但变化趋于平缓,且小于即时抗拉强度,表面D点和E点拉应力则名义拉应力继续下降,直至处于受压状态,内表名义应力差值也逐渐趋于稳定。

综合上述可知,石梁河大桥墩顶块若采用一次性浇筑方案,则混凝土水化热温度峰值、结构内表最大温差和结构表面名义拉应力均大幅超限。其原因在于混凝土浇筑用量过大,但降温散热措施很少。为确保墩顶块混凝土浇筑质量,必须从缓解混凝土水化热效应角度考虑,对原一次性浇筑方案予以优化。

3 不同降温措施对墩顶块水化热效应的影响

既有研究表明,除混凝土配比外,混凝土浇筑用量、冷却降温措施都是影响混凝土水化热效应的重要因素。这里依次考虑分层浇筑、布置冷却水管、混凝土入模温度和表面覆盖等对石梁河大桥墩顶块水化热效应的影响,以便为实际浇筑方案优化提供参考。

3.1 分层浇筑

石梁河大桥墩顶块总体浇筑高度为18.245 m,总浇筑用量为1 204.5 m3。如图2(a)所示,考虑分二层浇筑:第一层高为6.91 m,用量约为520 m3;第二层高为11.335 m,用量约为684.5 m3。2 次浇筑间隔20 d。仿真分析结果表明:在2次浇筑过程中,顶板和底板的混凝土水化热温度峰值仍出现在图2(b)所示A、B点。分层浇筑措施下的水化热温度效应结果见图9~11(其中,A、B、C、D、E点所在位置见图2(b))。从图9~11可见:

图9 分层浇筑和埋设冷却水管对墩顶块A点和B点水化热温度的影响Fig.9 Effect of casting in layers and embedding cooling water pipes on hydration heat temperature of points A and B

图10 分层浇筑和埋设冷却水管对墩顶块顶板、底板温度峰值点的内表温差的影响Fig.10 Effect of casting in layers and embedding cooling water pipes on temperature difference between inside and outside of concrete(peak temperature points of top slab and bottom slab)

图11 分层浇筑和埋设冷却水管时墩顶块顶板、底板表面名义拉应力时程曲线Fig.11 Nominal tensile stress time curves for casting in layers and embedding cooling water pipes(on the surface of top slab and bottom slab)

1) 墩顶块顶板和底板的水化热温度峰值显著下降,降幅达12%以上。第一次浇筑45 h 后,底板B点温度峰值由102 ℃降低到89 ℃;第二次浇筑38 h 后,顶板A点温度峰值由91 ℃降低到80 ℃。

2) 墩顶块顶板和底板的最大内表温差有所下降。第一次浇筑51 h后,底板B点的最大内表温差由36 ℃降低到33 ℃;第二次浇筑39 h后,顶板A点最大内表温差由32 ℃降低到达29 ℃。

3) 第一次浇筑51 h 后,底板名义拉应力达最大值2.58 MPa,第二次浇筑40 h 后,顶板名义拉应力达最大值2.28 MPa,分别较一次性浇筑时降低4.8%和7.8%。

上述结果表明:采用分层浇筑后,混凝土单次浇筑用量大幅度减小,故水化热效应显著降低,但温度峰值仍超入模温度50 ℃以上;混凝土内表最大温差和表面名义拉应力均有所降低,但降幅并不显著。混凝土内表温差是造成混凝土受拉开裂的重要原因,为降低混凝土开裂风险,有必要进一步采取措施降低混凝土内表最大温差,减小混凝土名义拉应力。

3.2 埋设冷却水管

在分层浇筑基础上,在墩顶块底板布置金属冷却水管以进一步加强混凝土内部降温效果。基于第2 节热力耦合仿真模型,采用FLUID116 三维热流管单元模拟冷却水管,进行热流耦合分析。其中,热流管单元附加节点与对应混凝土节点耦合,使混凝土与冷却水管之间形成热传导。冷却水管分2 层布置,层间距为1.1 m,下层管中心线距底板底面0.7 m,如图12 所示。冷却管管径为32 mm,管壁为3 mm,管内冷却水流速为1.0 m3/h,水温为15 ℃。采取分层浇筑+埋入冷却水管措施后的水化热温度效应见图9~11。由图9~11可见:

图12 冷却水管布置示意图Fig.12 Layout diagrams of cooling water pipes

1) 墩顶块顶板和底板的水化热温度峰值进一步下降,且达峰时间显著缩短;第一次浇筑39 h后,底板B点温度达到峰值80 ℃,第二次浇筑38 h后,顶板A点温度达到峰值78 ℃,分别较一次性浇筑降低21.6%和14.3%。

2) 墩顶块顶板和底板的最大内表温差降幅增大至15%以上;第一次浇筑44 h 后,底板B点的最大内表温差降至30 ℃;第二次浇筑34 h 后,顶板A点最大内表温差降至27 ℃。

3) 墩顶块顶板和底板的最大名义拉应力降幅增大至14%左右;第一次浇筑44 h 后,底板名义拉应力达最大值2.32 MPa;第二次浇筑34 h 后,顶板名义拉应力达最大值2.10 MPa。由于冷却水管埋置于墩顶块底板,底板混凝土最大名义拉应力降幅较仅分层浇筑时更加显著。

上述结果表明:采用分层浇筑与埋设冷却水管的组合降温措施后,混凝土内部水化热温度峰值进一步降低,但仍超过入模温度50 ℃以上;同时,尽管混凝土内表最大温差降幅显著增大,但仍超出规范的25 ℃限值,故仍需进一步采取降温措施。

3.3 入模温度和表面热交换系数

分层浇筑和埋设冷却水管的目的都是降低混凝土内部水化热效应,若应用于石梁河大桥墩顶块浇筑,则可取得显著效果,但水化热温度峰值和内表最大温差仍超规范限值[23],结构仍存在较大开裂风险。为一步降低墩顶块混凝土水化热效应,在此基础上,分别研究入模温度和表面热交换系数对混凝土水化热效应的影响,通过采取外部降温措施,进一步优化实桥墩顶块浇筑方案。

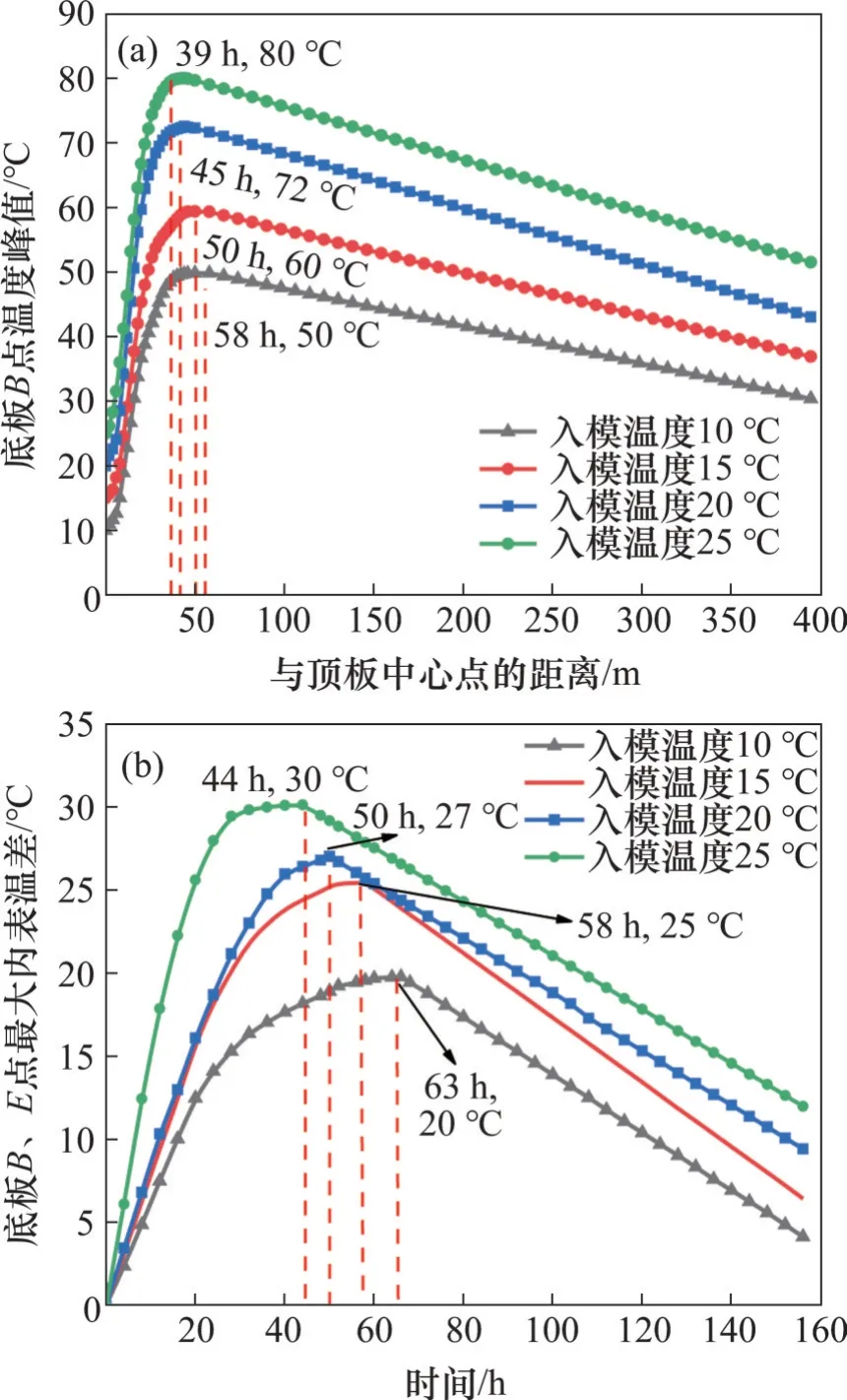

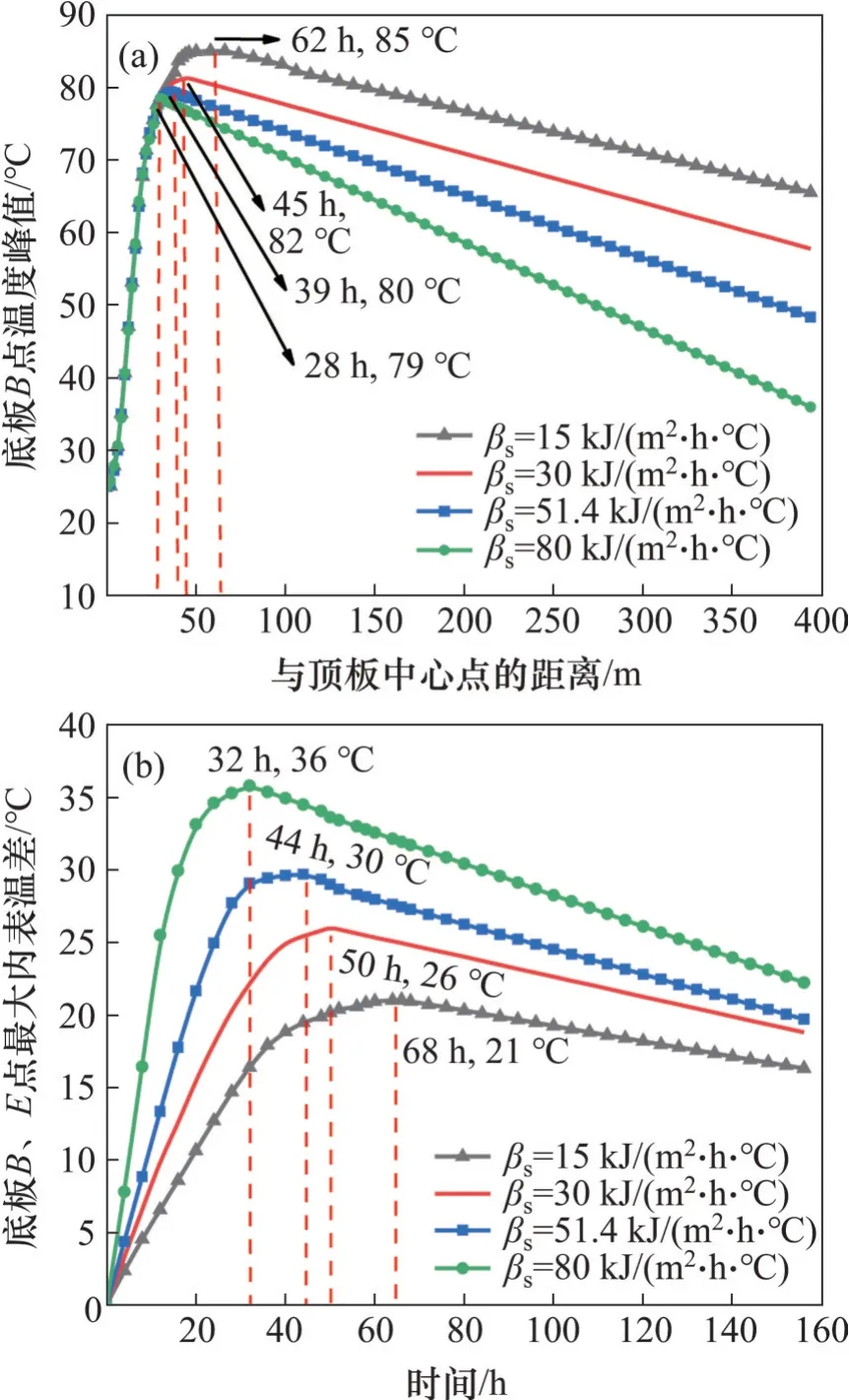

依据规范[23],大体积混凝土入模温度在5~28 ℃为宜。在原一次性浇筑方案中,混凝土入模温度为25 ℃。但实桥墩顶块混凝土浇筑时间预计在每年10月份至11月份,气象资料显示此时当地气温为15~20 ℃。由式(4)可知表面热交换系数βs与混凝土浇筑表面覆盖措施有关。原一次性浇筑方案是在墩顶块混凝土表面覆盖6 mm 厚的钢模板,对应的表面热交换系数βs为51.4 kJ/(m2·h·℃)。在不同入模温度和表面热交换系数下,石梁河大桥墩顶块水化热温度效应分析结果见图13 和图14。

图13 不同入模温度时墩顶块底板温度峰值和最大内表温差时程曲线Fig.13 Time history curves of peak temperature and maximum temperature difference between inside and outside of concrete at different molding temperature(bottom slab)

图14 不同表面热交换系数下墩顶块底板温度峰值和最大内表温差时程曲线Fig.14 Time history curves of peak temperature and maximum temperature difference between inside and outside of concrete with different convection coefficient(bottom slab)

1) 混凝土入模温度对混凝土水化热温度峰值和内表温差均有显著影响。由图13 可见:随着入模温度提高,墩顶块底板水化热温度峰值呈线性增大,达峰时间呈线性减小;底板内表温差也呈增大趋势,达峰时间逐渐缩短,但线性关系略不明显。其中,当入模温度为15 ℃时,底板水化热温度峰值为60 ℃,内表温差为25 ℃,均满足规范[23]限值要求,相较于原一次性浇筑方案,降幅分别达41.2%和30.6%,达峰时间分别为浇筑完成后50 h和58 h。可见,石梁河大桥墩顶块混凝土浇筑入模温度以15 ℃为宜。

2) 表面热交换系数βs对混凝土内表温差有显著影响,对水化热温度峰值影响不大。由图14 可见:随着βs增大,墩顶块底板水化热温度峰值降幅最大仅6.05%,底板内表温差显著增大,基本呈线性变化,最大增幅达71.43%。其原因是增大βs可加大混凝土水化热后期的降温速率,促进混凝土表面热量发散,最终使得内表温差增大。因此,采取合理的表面覆盖措施可有效控制混凝土内表温差,尤其对后期养护开裂控制有重要影响。

4 优化浇筑方案的热力耦合分析

不同措施对石梁河大桥墩顶块水化热效应的影响见表3。由表3 可见:分层浇筑、埋设冷却水管是降低混凝土水化热温度峰值和内表温差的关键措施;控制混凝土入模温度对控制水化热温度峰值和内表温差具有重要影响;合理调整混凝土表面热交换系数是降低结构内表温差并延缓达到峰值时间的有效措施。

表3 不同措施对石梁河大桥墩顶块水化热效应的影响Table 3 Influence of different measurements on hydration heat effect aiming at the girder-pier rigid zone of Shiliang River Bridge

结合石梁河大桥墩顶块施工实际情况,本文提出以下混凝土浇筑优化措施:

1) 墩顶块分2 层浇筑,分层方案与3.1 节的相同。

2) 在墩顶块底板布置金属冷却水管,水管型号和布置与3.2节的相同。

3) 将混凝土入模温度调整为15 ℃。考虑到浇筑当天的天气情况,可以在混凝土浇筑前采用冷却水进行适当冷却,同时插入温度计测量实时温度来进行控制。

4) 混凝土浇筑完成后,表面覆盖措施调整为6 mm 厚钢模板+2 cm 厚聚乙烯泡沫,对应热交换系数βs为26.5 kJ/(m2·h·℃) 。

优化浇筑方案墩顶块的热力耦合分析结果见表4和图15~17。由表4和图15~17可见:

表4 石梁河大桥墩顶块浇筑优化方案和原方案水化热效应的对比Table 4 Comparison of hydration heat effect between optimized casting scheme and original scheme aiming at the girder-pier rigid zone of Shiliang River Bridge

图15 优化后墩顶块顶板和底板的水化热温度效应与原方案的对比Fig.15 Comparison of hydration heat effect between optimized casting scheme and original scheme in top slab and bottom slab

图16 优化后墩顶块顶板、底板内表温差随入模时间的变化Fig.16 Curves of temperature difference between inside and outside of concrete with time varying in the optimized casting scheme(top slab and bottom slab)

图17 优化后墩顶块顶板、底板表面和温度峰值点的混凝土名义拉应力时程曲线Fig.17 Nominal tensile stress curves of top slab,bottom slab at surface point and peak temperature point in optimized scheme

1) 墩顶块顶板和底板水化热温度峰值显著降低,达峰时间有所缩短,升温速率有所减小。第一次浇筑完成58 h 后,底板水化热温度峰值为61 ℃,第二次浇筑完成60 h 后,顶板水化热温度峰值为59 ℃,分别较一次性浇筑方案降低41.2%和35.2%,分别超出混凝土入模温度46 ℃和44 ℃,均小于50 ℃的规范限值(见表4和图15(a))。

2) 墩顶块水化热温度场分布更加平缓。在水化热温度峰值时刻,沿顶板和底板宽度方向,温度变化范围分别为47~59 ℃和50~61 ℃(见表4和图15(b))。

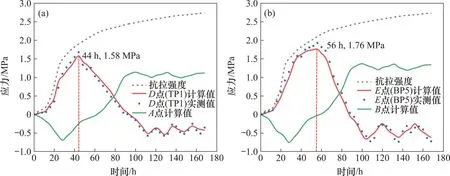

3) 墩顶块顶板和底板内表温差及混凝土名义拉应力显著降低。其中,底板最大内表温差在混凝土入模56 h后达21.98 ℃,顶板在入模44 h后达20.25 ℃,均小于25℃的规范限值。同时,对应顶板和底板混凝土最大名义拉应力分别为1.58 MPa和1.74 MPa,均未超出混凝土即时抗拉强度限值(见图16和图17)。

5 墩顶块浇筑水化热效应现场监测

5.1 监测方案

根据上述仿真分析结果,对于石梁河大桥墩顶块,最终确定采用上述优化浇筑方案。第一次浇筑在2021-10-05T 1:00进行,环境温度为17 ℃;第二次浇筑在2021-10-25T 6:00 进行,环境温度为15 ℃。为考察实际优化效果,结合现场施工环境,在墩顶块中心横截面的半截面布置温度和应力测点,以监测浇筑过程中墩顶块混凝土的实际水化热效应。

在墩顶块共布置28 个测点,测点布置和现场仪器安装见图18。第i个顶板、腹板和底板测点分别记作TPi、WPi和BPi。其中,TP1、TP4、WP7、WP9、BP3、BP5为应变和温度共用测点,传感器型号为ANC-302VW;其余为温度测点,传感器型号为ANC-101DS。采用ANC-Micro40 采集仪进行无线远程监测,采样频率为1次/(30 min),每次浇筑监测时长均约400 h。鉴于水化热前期升温速率较快,数据取样间隔为 2 h;水化热后期降温速率较慢,温度下降不明显,数据取样间隔为8 h。

图18 测点布置和现场仪器设备安装示意图Fig.18 Schematic diagrams of measuring points layout and in-site instruments equipment

5.2 监测结果及分析

石梁河大桥墩顶块混凝土浇筑过程中的水化热效应实测结果见图19~20、表5和表6。从图19~20、表5和表6可见:

图19 墩顶块各部位测点实测温度时程曲线与计算曲线对比Fig.19 Comparison between the measured temperature and calculated value at different points of the girder-pier rigid zone

图20 不同入模时间的墩顶块顶板、底板内表温差实测值与计算值对比Fig.20 Comparison of temperature difference between the measured value and calculated value with molding time varying

表5 墩顶块各测点实测温度峰值与原方案计算温度峰值对比Table 5 Comparison of the peak temperature between the measured results and the calculated values for the original scheme

表6 墩顶块顶板和底板最大内表温差实测值与原方案计算结果的对比Table 6 Comparison of the maximum temperature difference between measured results and calculated values for top slab and bottom slab of the girder-pier rigid zone

1) 各测点实测混凝土水化热温度与数值仿真分析结果较吻合。各测点实测温度时程曲线与计算时程曲线变化趋势一致,实测温度峰值与计算值的最大误差不超过8%。其中,底板和顶板实测最大温度峰值分别为58 ℃和55 ℃,出现在测点BP3和TP4,分别对应图2(b)中的B点和A点,实测值与计算值相对误差分别为5.2%和7.3%(见表5和图19)。

2) 混凝土水化热温度场分布与构件厚度相关,板厚越大,水化热温升峰值越大,温升持续时间越长,后期降温越慢。因此,腹板各测点的升降温速率最快,底板各测点的升降温速率最小,顶板的的升降温速率居中(见图19)。

3) 各测点实测温度峰值超出入模温度最大值43 ℃,小于50 ℃规范限值,说明墩顶块浇筑过程中水化热温度峰值得到有效控制。相比于原一次性浇筑方案,采用本文的优化浇筑方案后,顶板、腹板和底板实测温度峰值最大降幅分别达到43.1%、34.7%和39.6%,降温效果显著。

4) 实测墩顶块顶板和底板最大内表温差分别为21.15 ℃和22.74 ℃,小于25℃的规范限值,说明优化措施有效。相比于原方案,顶板和底板最大内表温差降幅分别为37.33%和37.97%,达峰时间分别为混凝土入模后45 h和58 h。沿顶板和底板厚度方向,内表温差分布并不对称,靠近外表面测点处由于散热更快,故内表温差较靠近箱体内表面测点的温差略大(见图20)。

5) 实测墩顶块顶板和底板温度峰值点的名义应力时程曲线与计算曲线变化趋势相吻合,最大值分别为1.58 MPa 和1.76 MPa,小于即时混凝土抗拉强度,说明墩顶块混凝土开裂风险得到有效控制(见图17)。

综上可见,采用优化浇筑方案后,石梁河大桥墩顶块水化热效应得到有效缓解,混凝土开裂风险得到有效控制。据现场反馈,实际浇筑过程进展顺利,混凝土浇筑质量优良。

6 结论

1) 渝黔高铁石梁河特大桥墩顶块一次性浇筑方案不具有可行性。该方案由于混凝土浇筑用量过大,降温散热措施很少,浇筑过程中混凝土水化热温度峰值最高达102 ℃,内表最大温差达36 ℃,混凝土表面名义拉应力最高达2.71 MPa,均大幅超出规范限值。因此,必须采取优化措施,缓解混凝土水化热效应。

2) 分层浇筑、埋设冷却水管可有效缓解混凝土内部水化热效应,是降低混凝土水化热温度峰值和内表温差的关键措施。石梁河大桥墩顶块采用分层浇筑与埋设冷却水管的组合措施后,由于混凝土单次浇筑用量大幅度减小,内部散热速率加大,相比于一次性浇筑方案,水化热温度峰值降幅最高达21.6%,内表温差降幅达15%以上,水化热效应缓解显著。

3) 适当降低混凝土入模温度对控制水化热温度峰值和内表温差具有重要影响,合理调整混凝土表面热交换系数是降低结构内表温差并延缓达峰时间的有效措施。在分层浇筑和埋设冷却水管的基础上,入模温度对水化热温度峰值和内表温差均影响显著,表面热交换系数则对内表温差影响更加显著,对温度峰值影响不大。将入模温度调整到15 ℃时,相较于原浇筑方案,水化热温度峰值和最大内表温差降幅分别达41.2%和30.6%,且均满足规范要求。随着表面热交换系数增大,水化热温度峰值略降低,但内表温差基本呈线性增大。

4) 针对石梁河大桥墩顶块,本文提出了分层浇筑、埋设冷却水管、调整混凝土入模温度至15 ℃和增强混凝土表面覆盖保温的优化浇筑方案。采用优化浇筑方案后,实测混凝土水化热温度峰值为58 ℃,最大内表温差为22.74 ℃,最大表面名义拉应力为1.76 MPa,均小于规范限值,说明实桥墩顶块混凝土水化热效应和开裂风险得到了有效控制。现场施工实施顺利,混凝土浇筑质量优良,可为同类工程问题提供参考。