基于IGPC-NADRC火电机组制粉系统控制策略

冯旭刚,张泽辰,王正兵,宋澜波

(1. 安徽工业大学 电气与信息工程学院,安徽 马鞍山,243032;2. 湖南华菱涟源钢铁有限公司,湖南 娄底,417009)

随着国家“双碳”目标的提出,降低火电机组碳排放成为电厂的核心任务之一。制粉系统作为火电机组的直接供能设备,其内部制造的煤粉会直接作用于燃烧过程,因此,采用制粉系统优化控制策略是提高火电机组燃烧效率和降低碳排放的关键[1]。制粉系统属于多变量非线性时滞系统,当火电机组现场环境变化或受到噪声干扰时,会造成制粉系统多项输出波动,给发电锅炉的均衡燃烧和稳定运行带来安全隐 患。

工程上对火电机组的制粉系统的控制通常采用串级PID 控制方法,由于锅炉燃烧工况复杂多变,制粉系统难以达到最佳的运行状态,为此,国内外学者针对制粉系统的控制问题进行了理论与实践研究。刘鹏远等[2]分析了煤粉质量分数对火焰燃烧的影响,发现煤粉质量分数达到最佳时能实现最优燃烧效果,同时稳定的煤粉质量分数能实现快速着火和稳燃,但煤粉质量分数波动范围在100 g/kg 左右,如何使煤粉质量分数保持稳定,成为现在火电机组提高燃烧效率过程中亟待解决的问题。TAN等[3]分析了四角锅炉燃烧工况,采用串级控制调节煤粉质量分数,控制煤粉质量分数波动差在42.2 g/kg 以内,并研究了煤粉质量分数对氮氧化物排放量的影响。ZENG等[4]研究了考虑煤水分的制粉系统控制策略,设计了遗传算法辨识系统参数,采用扩展卡尔曼滤波器估计磨煤机内部状态,利用前馈补偿器优化制粉系统的磨煤机出口温度。但前馈补偿仅对可测干扰进行控制,系统还存在虚拟未建模量,故考虑采用自抗扰算法进一步研究虚拟干扰量。FU 等[5]采用最优LQT开环解耦控制制粉系统,该系统在实现跟踪任意参考输入时存在优势,但设计的系统为线性时不变系统,针对强非线性系统还需考虑采用一类非线性控制策略。王佑等[6]针对高阶大惯性系统,采用补偿式自抗扰控制策略,从误差分析、稳定性和鲁棒性等角度分析了补偿后的低阶自抗扰控制器对高阶系统的控制性能。当前,人们对于火电机组制粉系控制策略的研究较少,但制粉系统作为非线性高阶大惯性系统,可采用补偿低阶自抗扰控制的方式更容易实现工程应用。

在克服系统非线性和大惯性问题的同时,为了解决控制对象的大滞后和参数时变等问题,王懋譞等[7]设计了一种理想GPC-PI 串级控制器,该控制器对预测算法的权重因子进行模糊自校正,采用滚动优化技术解决大滞后、大惯性问题,但设计的内环控制器为PI 控制器,系统的抗干扰性能欠佳。孙明等[8]针对具有不确定扰动的大惯性复杂系统设计了串级自抗扰动态矩阵控制,该方法提升了系统的鲁棒性和控制品质,但系统需要较长的调节时间去稳定控制效果。张亚军等[9]针对离散非线系统,采用数据驱动广义预测控制、反馈控制与前馈补偿相结合等方法,提出增量补偿虚拟未建模动态控制策略,该策略被应用于非线性预测控制系统中。陈增强等[10]设计广义预测自抗扰控制算法,并采用频域分析法进行稳定性分析,控制系统在线计算量少,具有良好的动态特性,能有效解决系统参数时变的问题。但制粉系统的多项关键参数是依据时间变化进行测量的,需要在时域条件下选择控制器关键参数,分析其对控制效果的影响,从而实现制粉系统稳定控制。

本文采用时域分析的方法,提出适用于制粉系统的一种隐式广义预测非线性自抗扰控制策略,并设计非线性最小二乘法辨识制粉系统,采用隐式广义预测方法对系统未来时刻输出进行预测。由于制粉系统处于高压强噪声的环境下,因此,系统包含部分不可测外界干扰;采用非线性扩张状态观测器(NESO)跟踪和补偿系统运行时的总干扰量和非线性量,在简化系统的同时,提高预测非线性自抗扰控制律对系统的控制力度,提升控制系统抗干扰能力与稳定性,最终使控制制粉系统快速稳定。

1 火电机组制粉系统特性分析

火电机组制粉系统工艺流程主要包括以下2个步骤:1) 筛分原煤并将其从发电锅炉运送至磨煤机,由磨煤机磨制合适细度的煤粉;2) 由送风设备将冷空气送入空气预热器内,产生的热风用于煤粉运输和炉膛燃烧室供风。燃烧过程中煤粉质量分数过高,会导致风管堵塞,引起炉膛不完全燃烧,进而致使锅炉燃烧效率降低;当煤粉质量分数过低时,会导致氮氧化物排放增加[11]。在制粉系统内控制煤粉质量分数,一般会根据给煤量进行调整,通过反馈控制的方式使煤粉质量分数达到最优。磨煤机出口温度过高,会导致煤粉在管道口燃烧或爆炸,损坏锅炉设备;若磨口温度过低,则说明给煤量过大,煤水分偏高,磨煤机出力不足。风压差和制粉系统的产出直接相关,当风压差低时,输送的煤粉量少,产量下降;当风压差高时,虽然产量升高,但存在煤粉堵塞和磨煤机故障风险。冷风阀开度会影响磨煤机的出口温度,在热风输入温度确定时,冷风阀开度的波动会导致出口温度波动,进而影响锅炉燃烧效率。冷风阀开度和热风阀开度均会影响入口风压和出口风压,进一步影响风压差。可以发现,制粉系统是多变量耦合的系统,若单一控制某变量,则会受到其他变量干扰。

设置给煤量、冷风阀开度和热风阀开度分别为u1、u2、u3,煤粉质量分数、一次风压差和磨煤机出口温度分别为y1、y2、y3。煤粉质量分数表达式[12]为

式中:Gh为热风流量,;Gl为冷风流量,;P为出口压力;Wa为煤水分;Th和Tl为热风温度和冷风温度;fh和fl为热风阀和冷风阀阻力系数;ki为系统增益,i=1, 2, …, 8。。

风压差[12]为

出口温度表达式[12]为

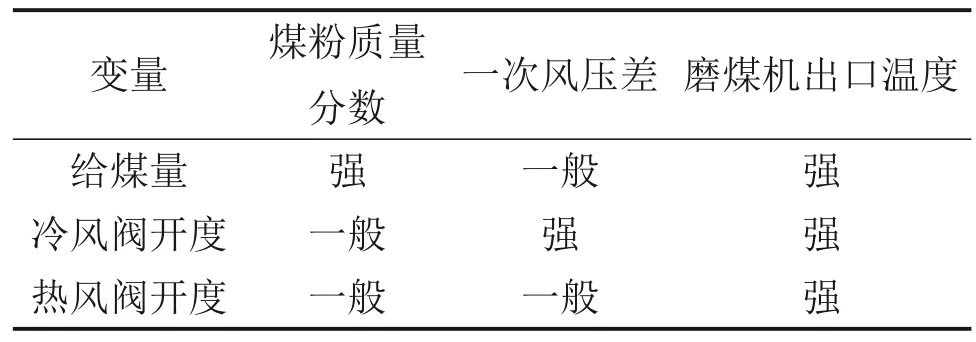

通过系统方程(式(1)~(3))可知,任何控制输入都会影响系统的多个输出。为此,构建给煤量、冷风阀开度和热风阀开度三输入以及煤粉质量分数、一次风压差和磨煤机出口温度三输出的耦合关系,见表1。由于磨煤机运输煤粉管道为气固两相流系统,存在一次风和煤粉的耦合现象,需要引入解耦策略,实现制粉系统稳定。

表1 制粉系统各参数相关性Table 1 Correlation of parameters in pulverizing system

根据动力学系统分析,先建立简单三输入三输出模型为

式(4)所示模型仅包含输入和输出的关系,但制粉系统还包含非线性关系和未知干扰。本文在原有模型基础上,简化CARIMA 模型[12-13],构建符合控制输入u(k)、输出y(k)、干扰项ξ(k)和非线性函数v(k)之间的多输入多输出系统。由于煤粉流处于高压强噪声的烟道[14],需要对多变量干扰项进行整合,故建立如下系统:

依据式(1)、式(2)和式(3),式(6)中矩阵B中的系数阵显然为非奇异输入阵,可构造逆矩阵同时在k-1 时刻构造新控制输入,则式(6)可简化为

依据新控制输入,模型可简化为包含3个单输入单输出的子系统(SISO):

相近的3 个SISO 系统可设计相同结构的控制器,但式中仍存在未知干扰项和非线性项,系统因为参数波动导致解耦失败,需要采用非线性自抗扰控制对未知干扰项进行跟踪,并对非线性项进行补偿[15],采用预测控制技术对未来时刻输出进行预测,并实现反馈校正,在达到系统稳定的同时,对系统进行近似解耦。

在基于火电机组制粉系统框架内,构造预测非线性自抗扰控制系统结构,如图1 所示。图1中,yri为制粉系统的输入设定值,ui为制粉系统最优控制输出值,yi为制粉系统输出值,为制粉系统自抗扰控制值,为系统预测控制输出,wi为制粉系统输入的参考轨迹,i=1、2、3。

图1 预测非线性自抗扰控制系统结构Fig. 1 Predictive nonlinear active disturbance rejection control system structure

2 制粉系统多变量非线性预测自抗扰控制系统构建

2.1 非线性隐式广义预测自抗扰控制律

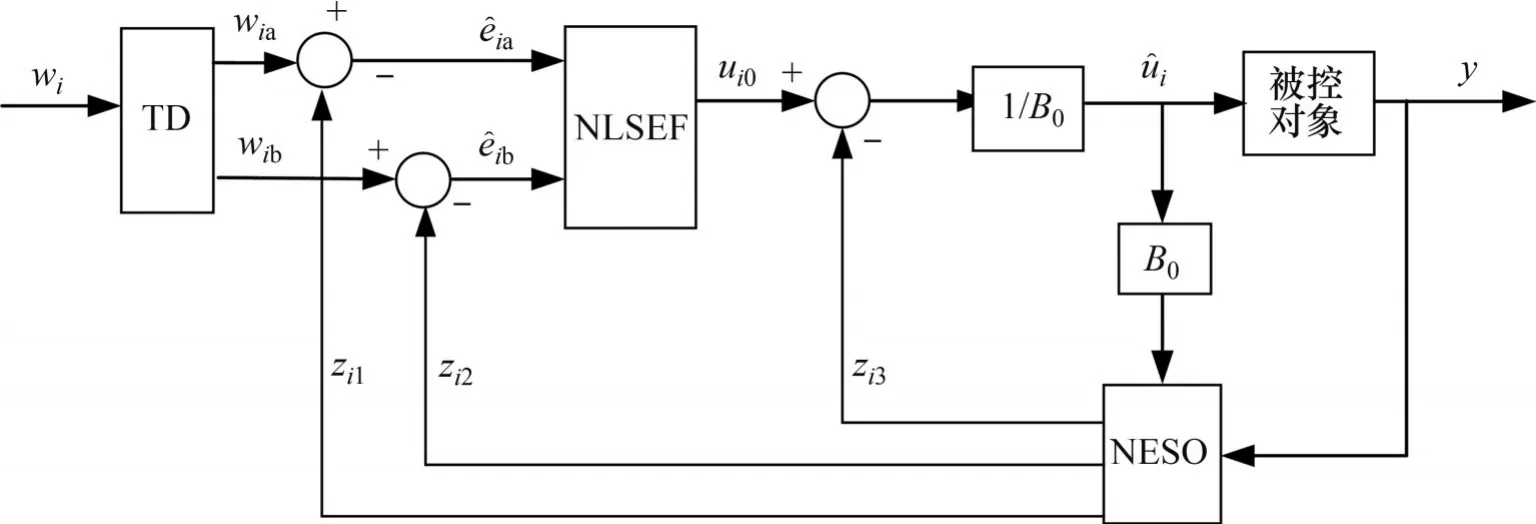

图2 非线性自抗扰控制系统Fig. 2 Nonlinear active disturbance rejection control system

制粉控制系统采用IGPC策略,对制粉系统的设定值进行柔化、调节和预测得到制粉系统预测控制量u,再采用NADRC对系统总扰动f进行观测和补偿,得到制粉系统总控制值u0,控制值作用于制粉系统,改善系统动态性能的同时满足整个闭环系统的稳态性能。控制系统原理示意图如图3所示。

图3 系统控制原理示意图Fig. 3 Principal diagram of system control

通过非线性自抗扰算法的NESO 环节和IGPC算法的反馈校正环节,同时实现对当前时刻系统输入输出干扰的跟踪和对系统虚拟未建模量的补偿,预测未来时刻虚拟未建模的反馈校正,进而实现对NADRC 算法的响应速度提升,并实现NADRC的在线运行。

2.2 系统稳定性分析

根据图3 及式(23)~(27)多次化简可得IGPCNADRC的内模控制结构如图4所示。

图4 IGPC-NADRC内模控制结构Fig. 4 Internal model control structure of IGPC-NADRC

IGPC-NADRC的特征方程为

式中:Ga(z-1)和G0(s)为模型的内外环表达式;Gp(z-1)为滚动优化控制的离散表达式。当模型适配时,,代入式(28)可得。若自抗扰控制系统稳定,则闭环系统稳定[20]。

当模型失配时, 特征方程可等效为

根离散系统奈式判据[19], 设在单位圆外的个数为p,失配系统的奈式曲线逆时针包围(-1,j0)的圈数为r1,系统稳定运行的充要条件是p=r1,通过调整控制器Ga(z-1)和Gp(z-1)的参数,可使特征方程的根位于单位圆内,实现制粉系统的稳定。

3 仿真与分析

由于式(5)中存在非线性量,通过求偏导的方法计算残差函数,若令残差为0,则可能存在收敛慢、参数不精确的情况。为使目标函数接近最小值,设为煤粉质量分数拟合值,y1(t)为t时刻煤粉质量分数测量值。分别设置输入参数为煤粉阀开度和二次风阀开度,输出参数为煤粉质量分数。参考式(5)将制粉系统估计值简化为θ,则煤粉质量分数拟合表达式为,其中R(t)为输入参数,将拟合表达式代入残差函数可得

采集火电机组制粉系统现场运行的1 800 组数据,去除异常值并对其数据平滑处理,将预处理后的参数作为辨识的输入和输出数据[22]。辨识循环次数为20,辨识精度设置为0.001,得到近似制粉系统的相关参数为系统中存在的误差及虚拟未建模量可利用非线性自抗扰环节补偿,此处不考虑误差,以减少辨识计算量。

3.1 稳定性关键参数对比

根据2.1 节中的330 MW 火电机组工况及控制系统设计,可知预测非线性自抗扰控制系统性能主要受到预测时域n、观测器带宽w0、加权因子r、柔化因子α和输入增益估计值B0这5个关键参数的影响。以多变量系统中煤粉质量分数为例,采用控制变量法进行关键参数实验设计[24-25],输入参考轨迹w1(t)=10 sign(t),输出为煤粉质量分数y1(t)。

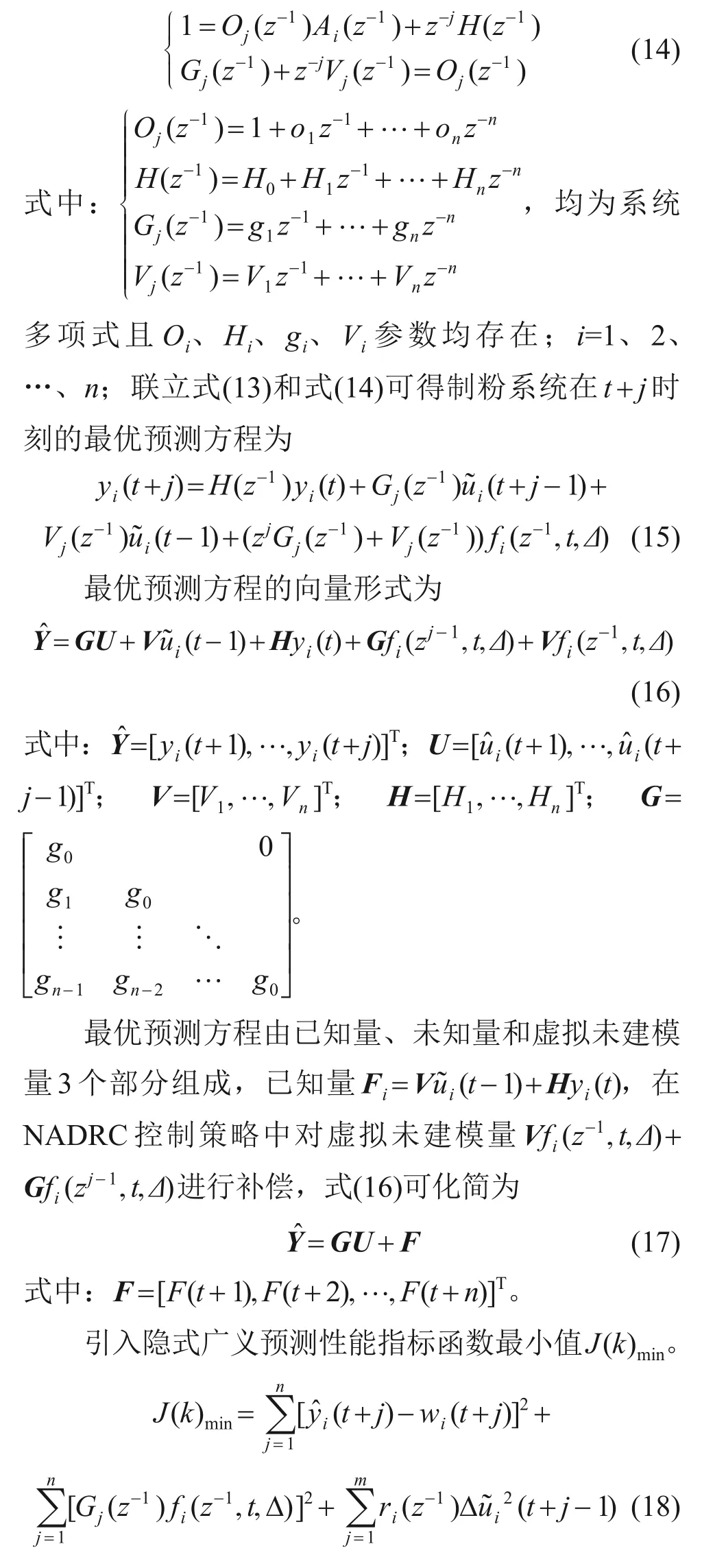

当预测时域n分别为5、10、15 时,初始条件设置如下:加权因子r为5,观测器带宽w0为10,柔化因子α为0.9,输入增益估计值B0为20。系统预测输出如图5所示。

图5 预测时域变化时的系统输出Fig. 5 System output with variable prediction time-domains

从图5 可以看出:在其他参数不变的情况下,预测时域对系统的跟踪时间和稳定性有较大影响。当n=5时,控制系统需要44 s跟踪到正弦信号,得到无超调量的曲线,但系统的调节时间较长。当n=10 时,控制系统需要76 s 跟踪到正弦信号,但跟踪到正弦信号后,每当系统信号跳变时,仅需32 s就能跟踪到信号,相比n=5时调节时间减少了12 s。当n过大时,系统的响应时间和跟踪时间都会上升,同时存在部分超调,但相比n较小时,系统的稳定性得到提升。因此,需要根据火电机组的实际需求选择合适的预测时域,实现超调量小和系统稳定的目的。

当控制加权因子r分别为0.1、1.0、5.0、10.0时,预测时域n为8,观测器带宽w0为10,柔化因子α为0.9,输入增益估计值B0为20。系统预测输出如图6所示。

图6 加权因子变化时的系统输出Fig. 6 System output with variable weighting factors

从图6 可看出:当r=0.1 时,系统只能跟踪到正弦信号的波动趋势,但系统存在震荡现象,且波动较大;当r=1.0 时,系统仍存在震荡情况,但随着加权因子r增大,系统震荡幅值逐渐衰减;当r=5.0 时,系统的稳定性提高,同时能较快速跟踪到信号,但跟踪过程中会产生较大震荡,当跟踪到信号后,系统能稳定运行,基本实现无超调量;当r=1.0 时,由于加权因子过大,导致系统的控制作用变得微弱,基本跟踪不到正弦波形趋势。根据式(21)和图6 可知,加权因子r对预测自抗扰控制律影响较大,合理调节加权因子r,能提高系统稳定性。

当柔化因子α分别为0.10、0.50、0.90 时,控制时域n为6,加权因子r为1,观测器带宽w0为10,输入增益估计值B0为20,系统预测结果如图7 所示。从图7 可见:随着柔化因子α增加,系统跟踪到方波信号后的超调量降低,从初始的15.29%降低到13.31%,最终降低至6.00%。控制系统所需的调节时间也缩短,从31 s 缩减至17 s,最终降低为9 s。但系统跟踪所需时间逐渐增加,从39 s 提升为50 s。综合考虑跟踪时间和调节时间,当柔化因子α不断趋近于1时,系统达到稳定的时间就越短。

图7 柔化因子变化时的系统预测结果Fig. 7 Predicted results of system with variable softening factors

当输入增益估计值B0分别为10、20 和30 时,预测时域n为8,加权因子r为5,观测器带宽w0为10,柔化因子α为0.85,系统预测结果如图8所示。

图8 输入增益估计值变化时的系统预测结果Fig. 8 Prediction results of system with variable input gain estimation values

由图8和式(12)可知:输入增益估计值B0对系统稳定性有很大影响,增加B0能明显提高系统的稳定性;当输入增益估计值B0分别为10、20和40时,系统的超调量分别为28.71%、2.36%和0,但随着系统的稳定性上升,系统的响应速度略有下降;当B0从20上升至40时,跟踪时间从66 s升至77 s。因此,针对B0的取值,应综合考虑系统的稳定性和跟踪时间要求,实现理想控制效果。

取观测器带宽w0分别为5、10 和30,预测时域n为6,加权因子r为5,柔化因子α为0.85,输入增益估计值B0为20,系统预测结果如图9所示。

图9 观测器带宽变化时的系统预测结果Fig. 9 Prediction results of system with variable observer bandwidths

由式(11)设计的NESO 可知,选择合适的观测器带宽能快速跟踪系统的输出。参考图9中变带宽预测输出,当观测器带宽w0增加时,系统的响应速度快,跟踪时间从68 s降低为46 s,但是系统对噪声更加敏感,会将噪声输出到系统内。考虑到火电机组的制粉系统本就处于噪声环境内,故w0不能选择过高。但w0升高可以提高观测精度,使系统抗干扰性能得到提升。为此,需要选择合适的w0,使系统既能具备更高的观测精度,也具备一定的抗干扰能力,达到期望控制效果。

3.2 抗干扰性能对比

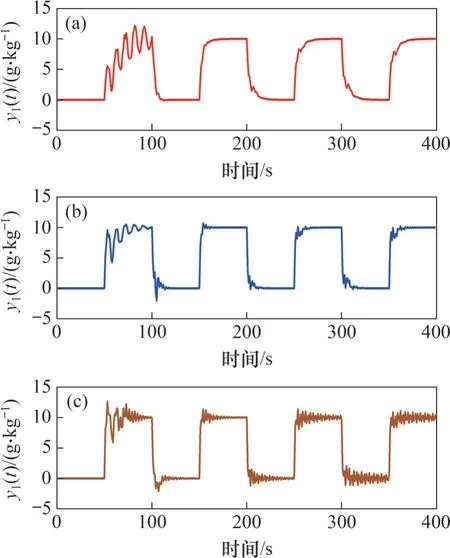

根据330 MW负荷稳态下的火电机组制粉系统模型,分别对比IGPC-ADRC、 DMC-ADRC、IGPC-PID 和DMC-PID 这4 种控制策略的控制效果。考虑制粉系统特性和预测自抗扰控制效果,针对煤粉质量分数选择IGPC-NADRC的关键参数:预测时域n为10、观测器带宽w0为10、加权因子r为5、柔化因子α为0.85 和输入增益估计值B0为20。参考文献[26]并结合实际工况,设计制粉系统煤粉质量分数设定值为400 g/kg,当时间在200 s时再增加10%的正向幅值干扰,控制效果如图10所示。

图10 4种控制策略对煤粉质量分数的控制效果Fig. 10 Control effects of four control strategies for coal powder mass fraction

由图10 可知:未施加干扰时IGPC-NADRC 的超调量为0;DMC-ADRC的超调量为2.72%,调节时间为83 s;IGPC-PID的超调量为4.12%,调节时间为109 s;DMC-PID的超调量为12.41%,调节时间为140 s。当系统内施加10%的正向干扰时,IGPC-NADRC 的超调量为5.72%,DMC-ADRC 的超调量为10.44%,IGPC-PID 的超调量为13.22%,DMC-PID 的超调量为16.25%;调节时间依次为44、62、102和114 s。对比自抗扰控制和PID控制遇到干扰时的控制效果,IGPC-ADRC 和DMCADRC能较好地实现对干扰的抑制,在超调量下降的同时,调节时间减少,提高了系统的稳定性。对比IGPC 策略和DMC 策略在整个控制过程的控制效果可知,由于IGPC 策略相比DMC 策略能根据输入输出数据直接求取控制律参数,所以调节时间会相应减少,同时增设的移位校正矩阵能进一步降低系统超调量,致使IGPC-NADRC 具有更好的抗干扰性能和稳定性能。

针对磨煤机出口温度模型选择IGPC-NADRC的关键参数:预测时域n为10、观测器带宽w0为10、加权因子r为5、柔化因子α为0.65 和输入增益估计值B0为40。根据现场数据采集的磨煤机出口温度,其平均值约为68 ℃,采用辨识模型中u2和y2的数学关系,4种控制策略对磨煤机出口温度的控制效果如图11所示。

图11 4种控制策略对磨煤机出口温度的控制效果Fig. 11 Control effects of four control strategies for exit temperature of coal mill

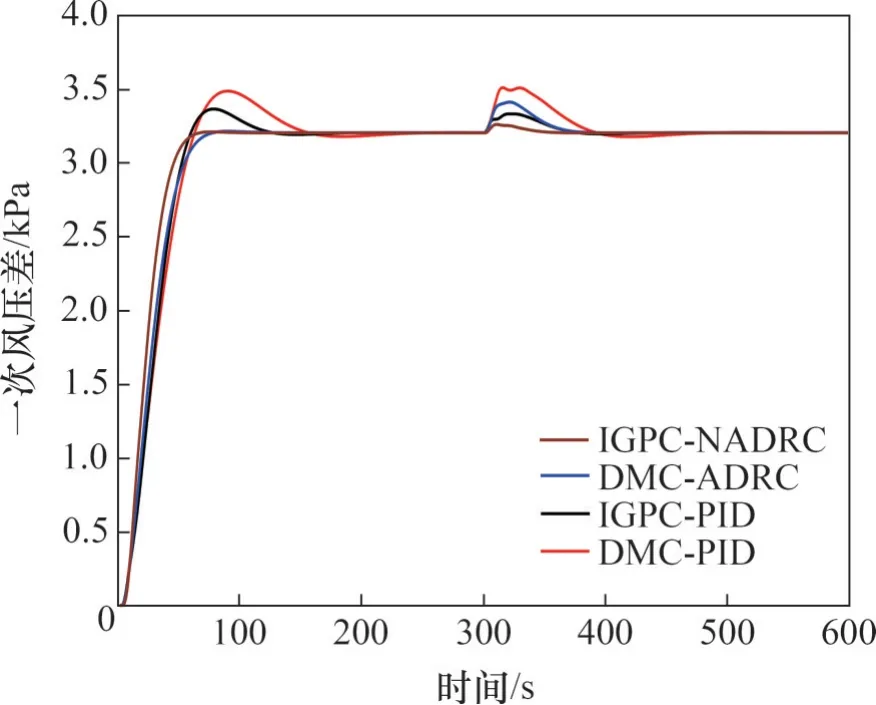

针对一次风压差模型选择IGPC-NADRC 的关键参数:预测时域n为10、观测器带宽w0为15、加权因子r为5、柔化因子α为0.85 和输入增益估计值B0为30。根据现场数据采集的一次风压差,其平均值约为3.2 kPa,采用辨识模型中u3和y3的数学关系,4种控制策略对一次风压差的控制效果如图12所示。

图12 4种控制策略对一次风压差的控制效果Fig. 12 Control effects of four control strategies for primary wind pressure difference

由图11~12 可知:对比DMC-PID 控制策略和IGPC-PID 控制策略,对于磨煤机出口温度和一次风压差,IGPC 包含的反馈校正功能和柔化调节效果更强,对系统有滤波效果。采用IGPC-NADRC控制策略时,系统在面对干扰的情况下,能更快速地恢复到初始设定值,原因在于NADRC对干扰的补偿功能和跟踪特性以及IGPC 对NADRC 功能的补充和对未来时刻的输出预测,可以使系统提前达到预计的控制效果。

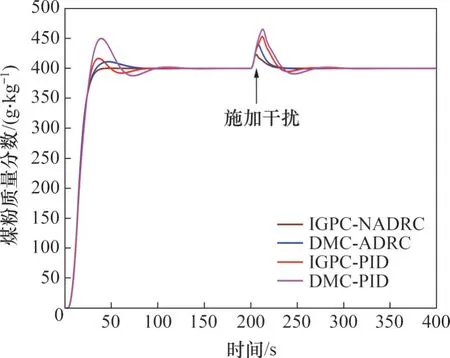

3.3 变设定值对比

为模拟火电机组参数波动工况,煤粉质量分数设定参数在200 s 时由400 g/kg 下降至300 g/kg,再在400 g/kg时上升至500 g/kg,控制器参数与3.2节中的设置一致,仿真模拟以煤粉质量分数为例,控制效果对比如图13所示。

图13 煤粉质量分数波动时4种控制策略控制效果对比Fig. 13 Comparison of control effect of four control strategies when pulverized coal mass fraction fluctuates

由图13 可见:系统在上升沿和下降沿的超调量存在差异;第一次设定变化时,系统处于下降沿,此时,IGPC-NADRC、DMC-ADRC、IGPCPID 和DMC-PID 的超调量分别为1.23%、1.76%、3.93%和6.73%,调节时间依次为50、74、81 和93 s。再将初始处于上升沿和第二次处于上升沿时控制效果进行对比,由于预测系统存在不断优化和校正的能力,可使DMC-PID 系统超调量下降6.16%,IGPC-PID超调量下降1.11%,DMC-ADRC超调量下降1.71%,IGPC-NADRC 的超调量始终为0,且调节时间缩短了5 s,原因是随着历史数据的增加,IGPC-NADRC 策略依靠滚动优化功能和NESO模块对虚拟未建模动态量进行观测,促使系统尽快达到控制要求。由对比结果可知,IGPCNADRC在设定参数变化且系统持续运行时,控制效果会不断提升,证明该方法具有较好的设定值跟踪特性和更强的鲁棒性。

4 工程应用

为验证本文所提策略(算法)的合理性和有效性,将IGPC-NADRC 策略(算法)和PID 策略(算法)运用于某电厂330 MW火电机组的制粉系统。在考虑工厂安全和经济的情况下,采用外挂式计算机控制模式。外挂式控制系统分为3个模块,分别是计算机单元模块、检测单元模块和机组单元模块。通过可视化上位机软件,将IGPC-NADRC策略(算法)封装至外挂式系统内。计算机单元模块、检测单元模块和机组单元模块通过RS485 总线连接,将检测系统采集的煤粉质量分数、一次风压差和磨煤机出口温度yr(k)输入至上位机控制系统内,数据经过RS-485 总线送至上位机监控画面进行实时显示,上位机在接受数据的同时运行优化软件,更新输出指令至西门子PLC 中,进入优化控制逻辑模块后,输出优化控制输出值yi(k)和最优预测控制值ui(k)至PLC 内,PLC 依据控制值和输出值对制粉系统的给煤量、冷风阀开度和热风阀开度下达调节指令,实现煤粉质量分数自动调控,并进入下次预测控制周期。

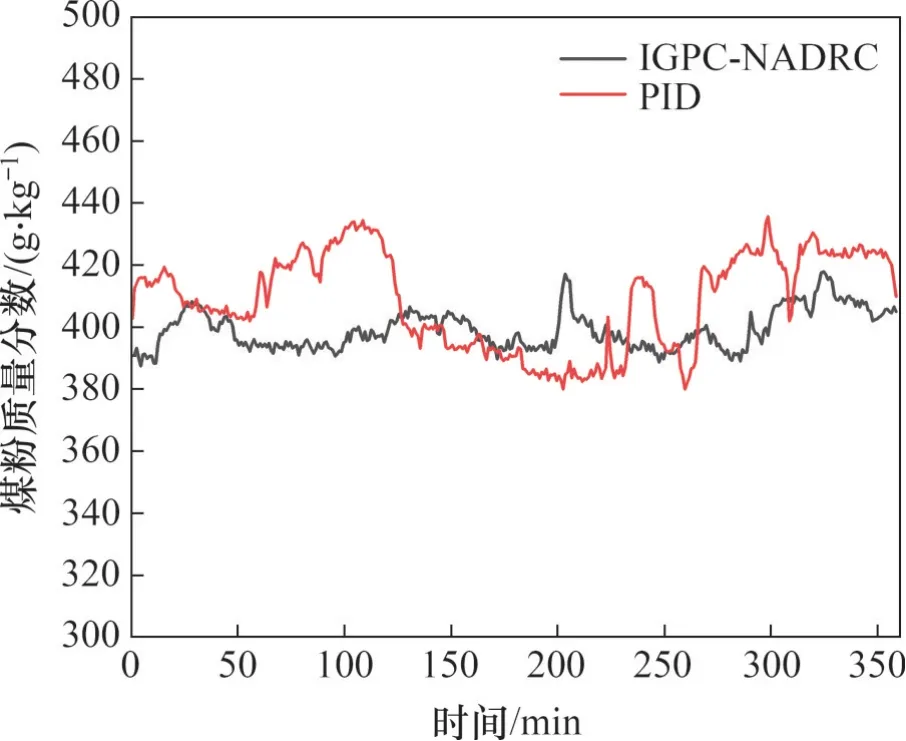

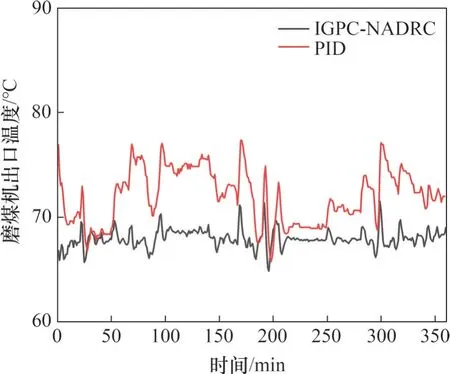

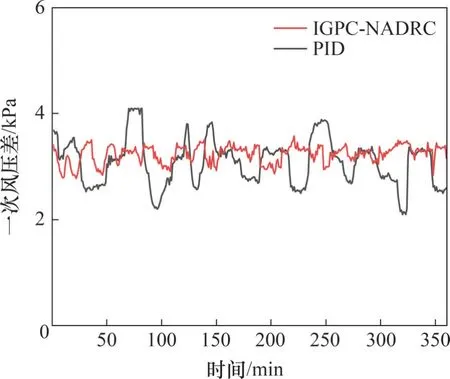

在75%负荷的情况下,采集控制系统在现场投运前后的煤粉质量分数、磨煤机出口温度和一次风压差参数,采样间隔时间为2 min,经过6 h的对比试验,算法运用效果分别如图14~16所示。

图14 煤粉质量分数应用效果Fig. 14 Application effect of pulverized coal concentration

图15 磨煤机出口温度应用效果Fig. 15 Application effect of exit temperature of coal mill

图16 一次风压差应用效果Fig. 16 Application effect of primary wind pressure difference

从图14 可知采用IGPC-NADRC 策略后煤粉质量分数在[434.88,379.2] g/kg 范围内波动;采用PID策略,煤粉质量分数在[417.06,386.58] g/kg范围内波动。对比IGPC-NADRC作用下和PID作用下的磨煤机出口温度和一次风压差现场控制效果,结果分别如图15和图16所示。从图15和图16可见:在IGPC-NADRC 作用下,磨煤机出口温度在[64.83,71.52] ℃范围内波动,偏差范围为5.1%;一次风压差在[2.78,3.58] kPa 范围内波动,偏差范围为11.8%。而采用常规PID策略的磨煤机出口温度和一次风压差的偏差分别为13.7%和28.1%。通过对比系统偏差范围可知,采用IGPC-NADRC控制策略的系统具有更优秀的控制效果。

5 结论

1) 提出了一种应用于火电机组制粉系统的隐式广义预测自抗扰控制策略,以解决系统存在的大惯性、大滞后和参数不稳定的问题。

2) 通过隐式广义预测的柔化调节、滚动优化、多步预测和移位校正技术,对系统未来输出进行预测与优化,采用扩张状态观测器对系统内外误差进行跟踪与补偿,设计具有火电机组制粉系统特性的隐式广义预测自抗扰控制律,实现火电机组煤粉质量分数、一次风压差和磨煤机出口温度在较短时间内达到稳定的效果。

3) 仿真实验结果验证了时域内预测时域n、观测器带宽w0、加权因子r、柔化因子α和输入增益估计值B0这5 个关键参数对系统的稳定性影响,并给出关键参数的选取规则,为未来在火电机组投运中提供指导。

4) 通过对比实验验证了该控制策略在设定参考轨迹变化时,具有超调量更小、调节时间更短、抗干扰性能更强的优点,并能随时间推进稳定跟踪输出。最后,构建外挂式制粉系统控制结构,并采集6 h的制粉系统输出检测结果,发现各参数波动值小于未投运系统前的值,证明了本文设计的控制策略在大惯性、大滞后的火电机组制粉系统可实现稳定和适应性好的控制效果。