舰船喷气燃料舱填充新型抑爆材料大尺度试验研究

吴晓伟,贾 佳,李 斌,杨仲坤

(1.中国人民解放军92942部队, 北京 100161;2.南京理工大学 化学与化工学院, 南京 210094)

0 引言

液态燃料作为最常见的能源之一,已被广泛应用于军工、工业生产和日常生活的各个方面,如石油化工行业、航空航天行业、发电行业等[1-2]。但其在生产、运输、储存和使用过程中极易发生火灾爆炸事故,造成人员伤亡和财产损失[3-4]。在军用方面,比如舰船在作战过程中,油舱受到爆炸破片打击或外界炮火袭击,容易引发二次爆炸,对武器装备和人员安全造成巨大威胁。

相对舰用柴油、滑油,喷气燃料的闪点较低,火灾爆炸风险相对较高,因此舰船喷气燃料舱防火防爆问题成为舰船行业关注的重点。目前,部分舰船喷气燃料舱采用氮气填充进行惰化,但此方法存在一定的缺陷:一是需要配备单独的氮气发生和存储系统,占用了一定舰船资源;二是由于油舱难以完全密封,氮气存在泄漏,需要不时补充氮气;三是当油舱遭受打击破损时,氮气溢出,将失去防爆抑爆作用。

除了氮气惰化手段,针对油箱、油舱等油料存储容器,目前研发了一些新型抑爆材料,已经工程化应用的包括网状铝合金材料、聚氨酯网状材料(发泡抑爆材料)以及非金属球形抑爆材料(注塑成型抑爆材料)等[5-6]。Yang等[7]研究了网状铝合金材料在不同装填密度下对气态燃料预混气体的抑爆效果和超压分布的影响,为抑爆材料性能优化提供了参考。张婧等[8-9]探究了铝合金抑爆油箱的抗弹性能,得出了填充材料具有更好的抗弹性能。贾佳等[10]对填充球形抑爆材料的油舱进行实弹炮击的形式,研究了其抑爆效果,实验结果为选择抑爆材料提供了一定的理论基础。袁必和等[11]讨论了在管道中填充多孔材料的爆炸抑制效果,探究了各种填充情况对抑爆性能的影响。王子拓等[12]基于网状高分子材料(聚氨酯材料),研究了装填工艺对抑制油气爆炸的影响,结果证明其对火焰发展、超压等参数起到了有效抑制。与惰性气体抑制[13]不同,抑爆材料的抑制原理[14-15]是将有限空间分割成数量较多小空间,从而增大空间内表面积,加强对燃烧热量的耗散,削弱火焰传播速度,减弱爆炸压力,满足燃爆的抑制要求[16-18]。前期研究成果表明,相比铝合金网状抑爆材料和惰性氮气而言,非金属球形抑爆材料和发泡抑爆材料可有效抑制燃料舱内可燃混合气的爆炸。

为研究新型抑爆材料对舰船喷气燃料舱的抑爆效果,研究将基于大尺度舰船喷气燃料(RP-5)舱,填充2种新型抑爆材料(非金属球形抑爆材料和发泡抑爆材料),采用2种载荷(爆炸、破片)开展抑爆效能试验,该研究结果可为油舱、油箱等储油容器防爆提供理论依据和应用参考。

1 试验系统和试验方案

1.1 作用载荷及模拟油舱

本试验采用了爆炸、破片2种载荷,其中爆炸载荷(见图1)采用150 g海萨尔-3炸药,通过电雷管起爆;破片载荷(见图2)采用12.7 mm子弹射击装置发射制式12.7 mm杀爆弹,模拟破片对油箱的杀伤。

1.高速摄像机;2.红外摄像机;3.电起爆器;4.雷管;5.海萨尔.3炸药;6.模拟油舱;7.隔舱;8.压力传感器;9.注油孔;10.排油孔;11.热电偶

1.高速摄像机;2.红外摄像机;3. 12.7 mm杀爆弹;4.压力传感器;5.隔舱;6.注油孔;7.热电偶;8.模拟油舱;9.排油孔

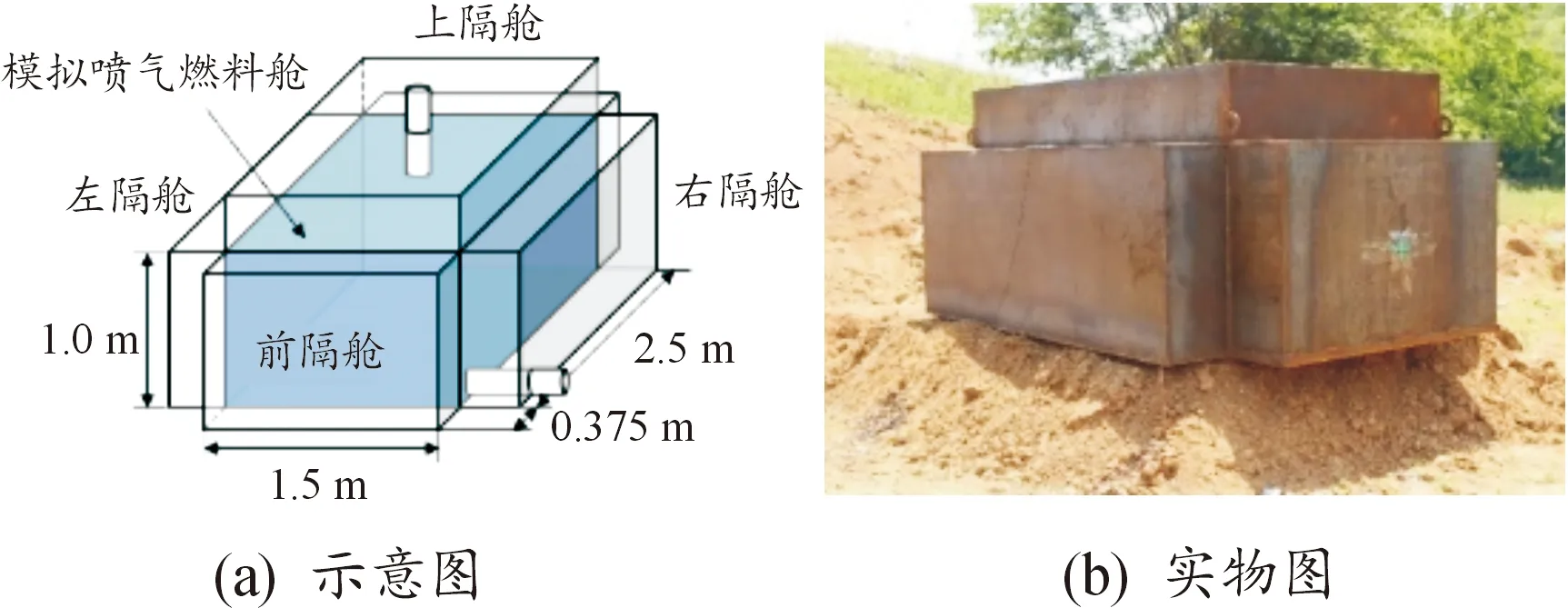

模拟油舱(见图3)采用1∶2的简化舰船喷气燃料舱钢制模型,钢板壁厚2 mm。模拟油舱包括储油舱和隔离舱两部分,其中储油舱尺寸为2.5 m×1.5 m×1 m,隔离舱为储油舱周界向外拓展0.375 m的空间,储油舱四周及顶部均设置了隔离舱,顶部设有注油孔,底部设有排油孔。

图3 模拟油舱

1.2 油料

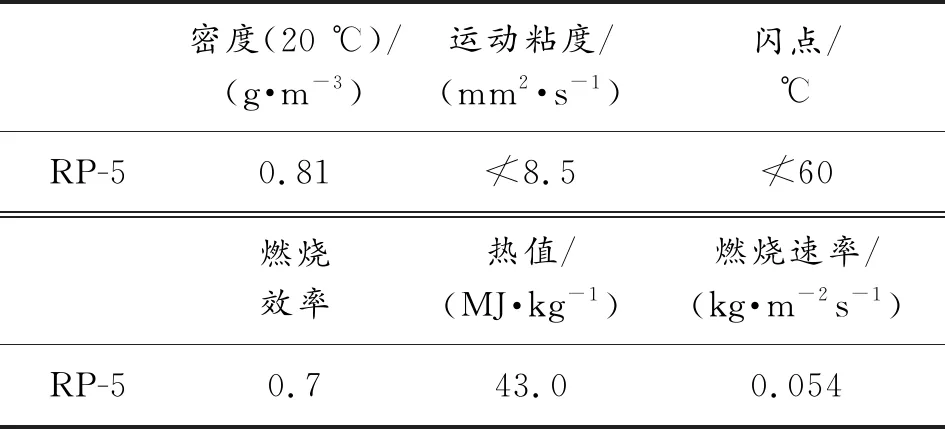

试验均采用RP-5喷气燃料,其理化性质如表1所示。试验前,向储油舱内注入1/4的油量。

表1 喷气燃料(RP-5)的主要理化性质

1.3 抑爆材料

试验采用的抑爆材料为非金属球形抑爆材料和发泡抑爆材料。材料实物图如图4所示。按照GJB8455—2015《油舱油罐填充用阻隔防爆材料通用规范》要求,装填留空率不大于10%。

图4 抑爆材料

1.4 测试系统

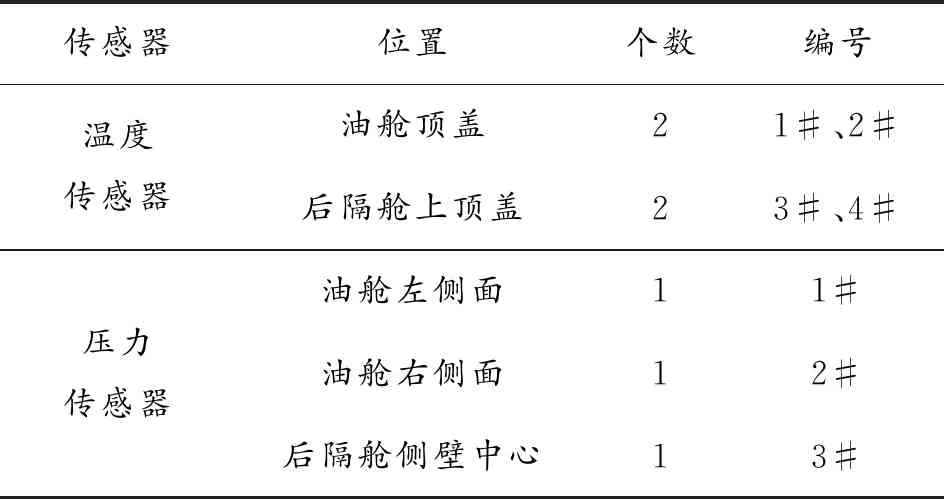

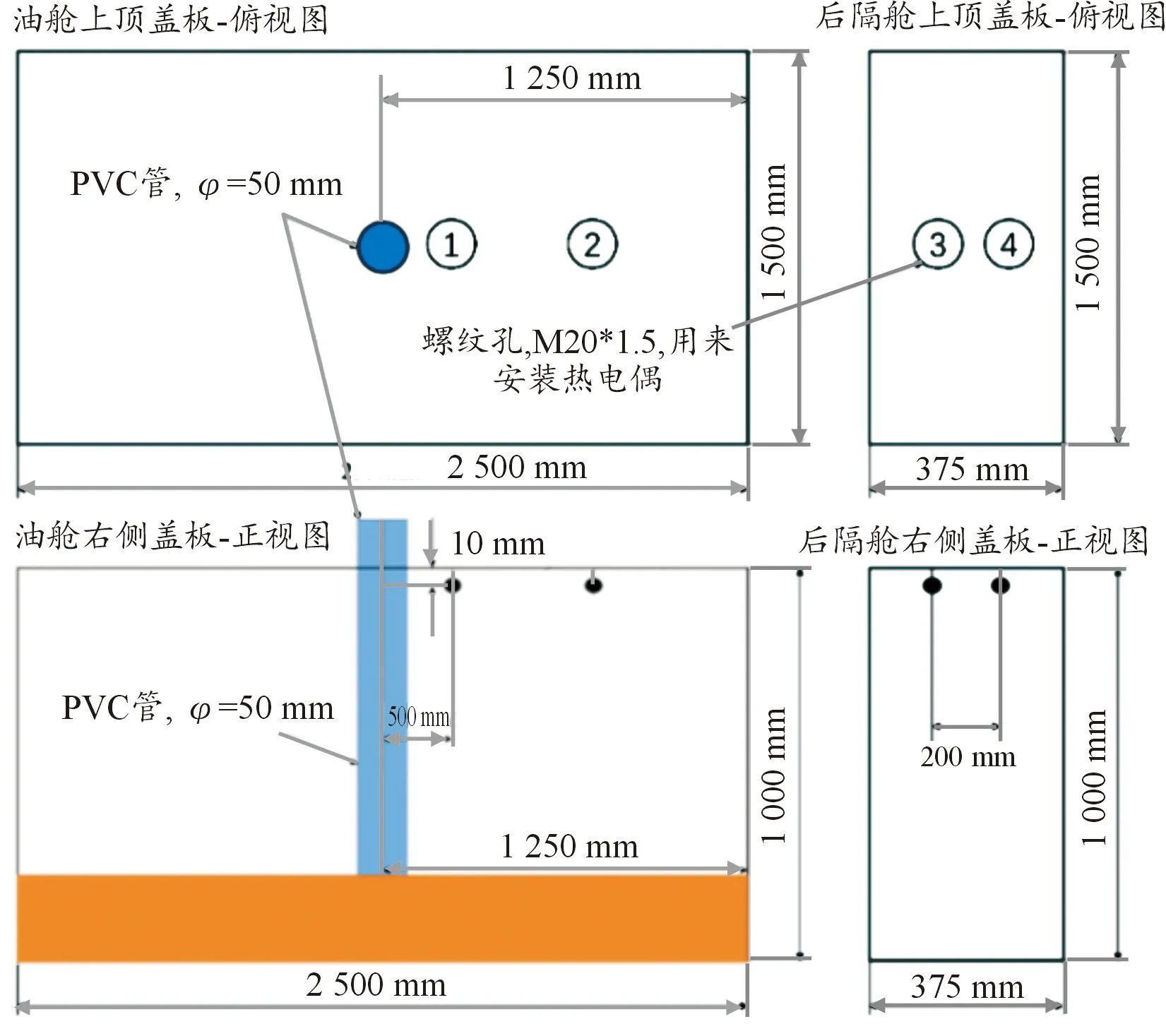

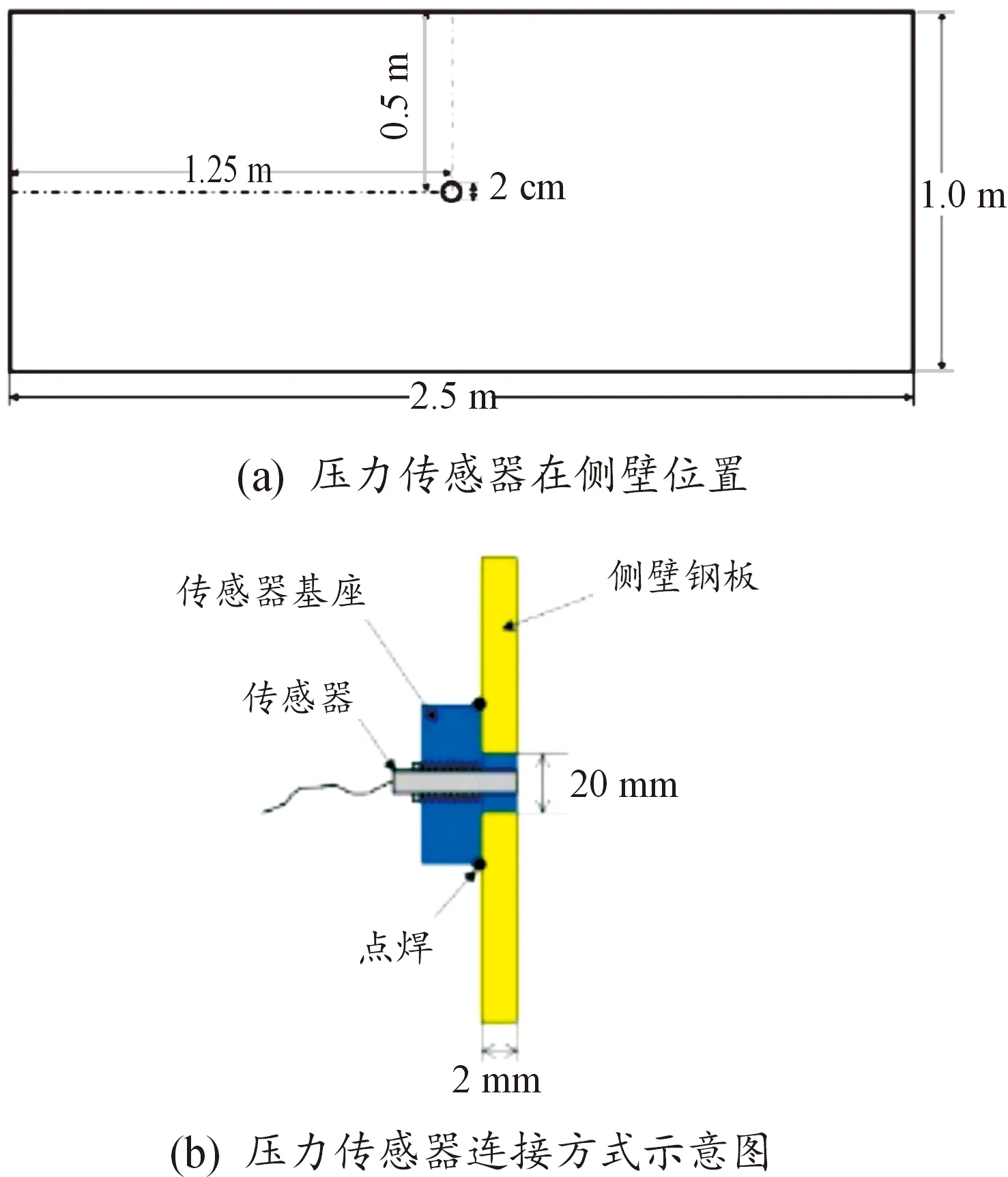

测试系统包括温度测量设备、压力测量设备、高速摄像设备以及红外摄像设备等,2种载荷作用试验时的测量设备总体布置情况见图1—图3。其中温度与压力测量设备分别用于记录油舱内温度和压力随时间变化数据,传感器设置情况见表2,温度传感器测点舱内布置情况如图5所示。压力传感器测点舱内布置情况如图6所示。高速摄像设备(Photrom UX100型)和红外摄像设备(IRS 669型)分别用于记录油舱外部的运动情况和温度情况。

表2 温度和压力传感器设置

图5 温度传感器测点舱内布置示意图

图6 压力传感器布置示意图

1.5 试验方案

分别进行爆炸、破片2种载荷作用下油舱的抑爆效能试验,探讨不同抑爆材料的抑爆效果,试验方案见表3。

表3 试验方案表

2 结果与讨论

2.1 爆炸载荷试验

2.1.1空白对照试验

通过图7空白对照试验的高速摄像拍摄的整个过程可以看出,爆炸载荷作用后,油舱内RP-5被引燃并发生二次爆炸,燃料从油舱喷射出,发生较大喷射火焰,且油舱内燃料形成池火燃烧。红外热成像图(见图8)表明,爆炸载荷作用后,RP-5从油舱中喷射出并出现明显的喷射火焰和喷射火焰明显扩大热辐射范围,最高温度达到1 434.6 ℃。油舱内燃料在二次爆炸后形成池火燃烧,引爆5 min后池火仍未熄灭。同时,通过油舱内记录的压力状态分析,爆炸载荷作用后,油舱内观察到明显的压力上升,最大压力达到13.8 MPa(见图9),发生燃料剧烈的二次爆炸。试验后油舱状态如图10所示。油舱顶面、正面与背面均发生严重鼓包变形。油舱内燃料持续燃烧,舱体临近解体,注油顶盖螺杆断裂,注油顶盖板飞出,油舱出现大面积变形与突起,油舱出现严重损毁。

图8 空白对照爆炸载荷试验温度分布

图9 空白对照爆炸载荷试验压力变化图

图10 空白对照爆炸载荷试验后油舱形态

2.1.2球形抑爆材料抑爆试验

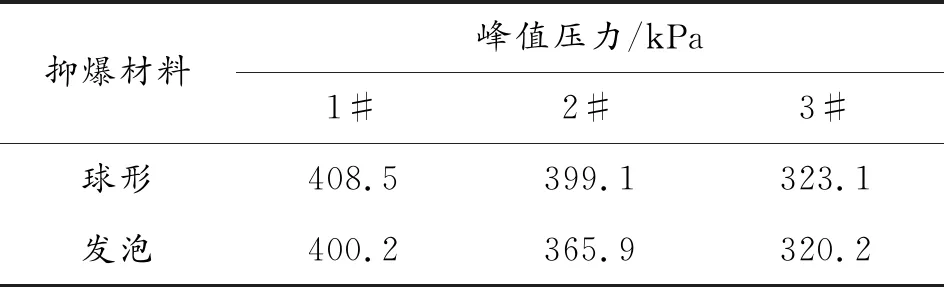

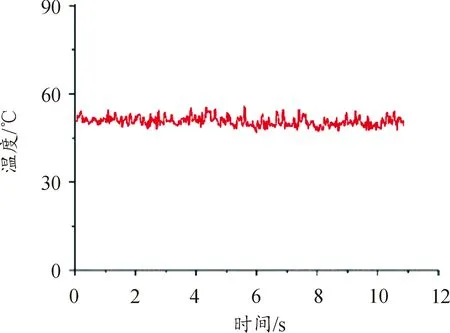

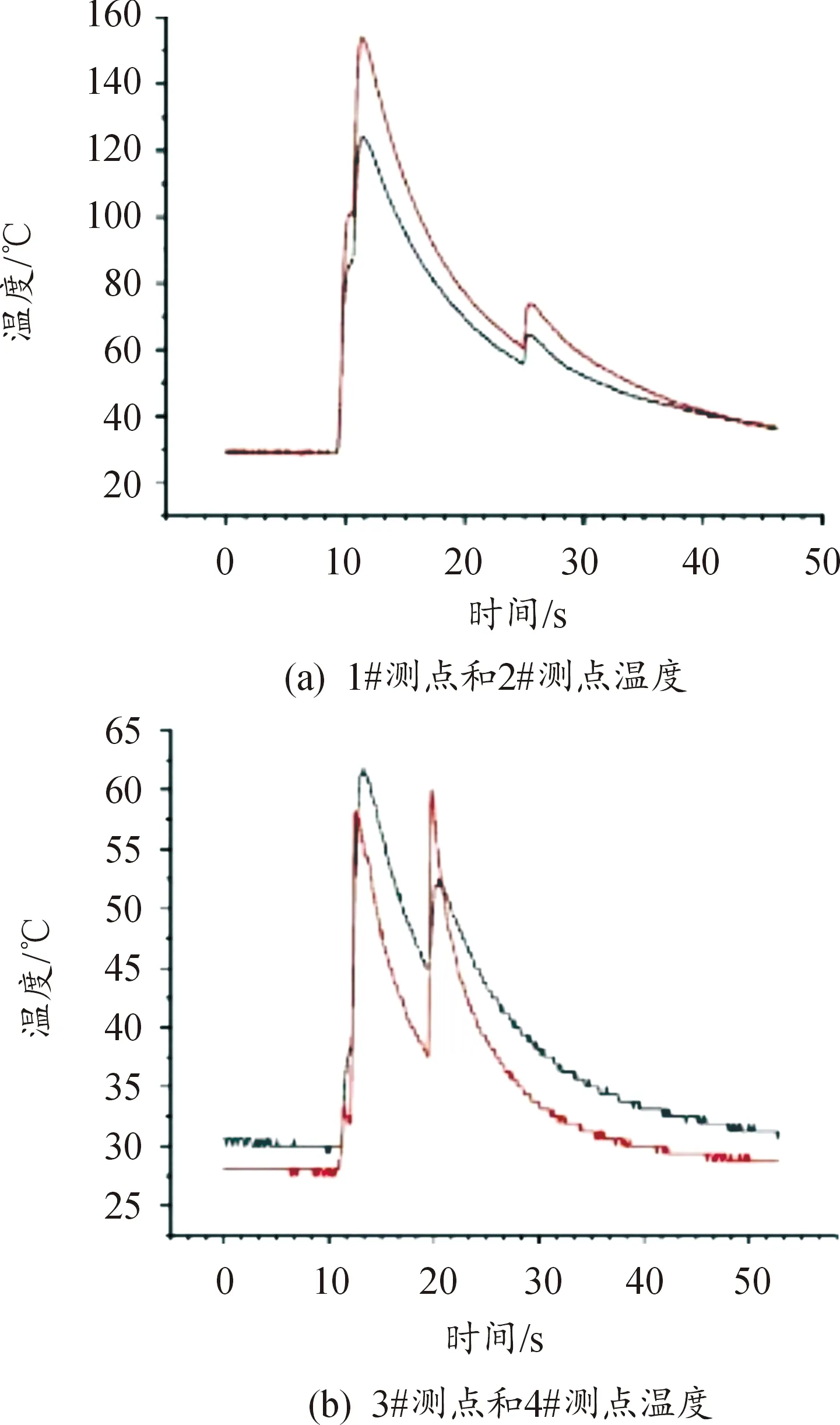

结合图11与图12,球形抑爆材料爆炸载荷试验显示了整个高速摄像过程与红外热成像温度的变化,可以看出爆炸载荷作用后,油舱内温度未出现明显变化,未观察到喷射火焰或喷射火焰明显扩大热辐射范围,说明RP-5未被引燃,油舱未发生爆炸。通过表4油舱内的压力状态分析来看,爆炸载荷作用后,油舱内观察到压力上升,隔舱压力小于油舱侧面压力,最大压力为408.5 kPa,应为炸药爆炸产生的压力。爆炸压力相较于空白对照试验出现显著下降,爆炸压力衰减了97.0%。从油舱内热电偶记录的温度变化曲线(见图13)分析来看,油舱和隔舱内温度均持续升高,最高温度分别达到146.2 ℃和61.8 ℃,判定为油舱内炸药爆炸所产生的温度变化,未达到油舱内RP-5的燃烧温度,进一步说明油舱内燃料未被引燃。试验后油舱整体形态(见图14)也与空白对照试验出现显著区别,其整体保持完好,只有顶面出现轻微鼓起,并未解体。

表4 爆炸载荷抑爆试验各测试点峰值压力

图11 球形抑爆材料爆炸载荷试验高速摄像

图12 球形抑爆材料爆炸载荷试验红外最高温度曲线

图13 球形抑爆材料爆炸载荷试验热电偶温度变化图

图14 球形抑爆材料爆炸载荷试验后油舱形态

2.1.3发泡抑爆材料抑爆试验

在爆炸载荷作用下,发泡抑爆材料的抑爆试验现象与球形抑爆材料相似,油舱内RP-5也未被引燃,油舱未发生爆炸。红外温度未出现明显变化,且未观察到喷射火焰或喷射火焰明显扩大热辐射范围(见图15—18)。油舱内压力观察到最大400.2 kPa的压力上升(见表4),同样为炸药爆炸所产生的压力。爆炸压力相较于空白对照试验衰减了97.1%。油舱和隔舱内温度均持续升高,最高温度分别达到154.3 ℃和60.0 ℃,判定为油舱内炸药爆炸所产生的温度变化,未达到油舱内RP-5的着火点(自燃温度),进一步证实油舱内燃料未被引燃。试验后油舱整体形态保持完好,并未发生解体。

图15 发泡抑爆材料爆炸载荷试验高速摄像

图16 发泡抑爆材料爆炸载荷试验红外最高温度曲线图

图17 发泡抑爆材料爆炸载荷试验热电偶温度变化图

图18 发泡抑爆材料爆炸载荷试验后油舱形态

以上结果表明,在爆炸载荷作用下,未填充抑爆材料的油舱内RP-5被引燃,发生剧烈的二次爆炸,油舱出现严重损毁。填充球形抑爆材料和发泡抑爆材料的油舱在爆炸载荷作用下,均未发生二次爆炸,样品油舱整体均保持完好,油舱内压力分别下降了97.0%和97.1%。相较于未填充抑爆材料的条件,抑爆试验在舱内压力、温度与油舱形态等方面均与其观察到显著区别,因此判定上述2种抑爆材料在爆炸载荷作用下均能对油舱起到良好的阻隔防爆效果。

2.2 破片载荷试验

2.2.1球形抑爆材料抑爆试验

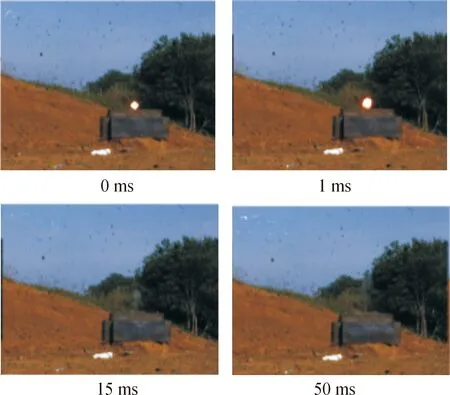

图19为球形抑爆材料破片载荷试验高速摄像图片。从高速摄像拍摄的整个过程可以看出,破片击中样品油舱时,只观察到12.7 mm穿燃破片中炸药爆炸产生的瞬时爆炸产物的火焰;30 ms时从弹孔喷出的爆炸产物出现灰白色烟气;60 ms时破片中炸药爆炸产生产物的火焰消散;爆炸产物的灰白色烟气在1 s时消失;未观测到油料燃烧形成的火焰。说明油舱内RP-5未被引燃,油舱未发生二次爆炸。

图19 球形抑爆材料破片载荷试验高速摄像

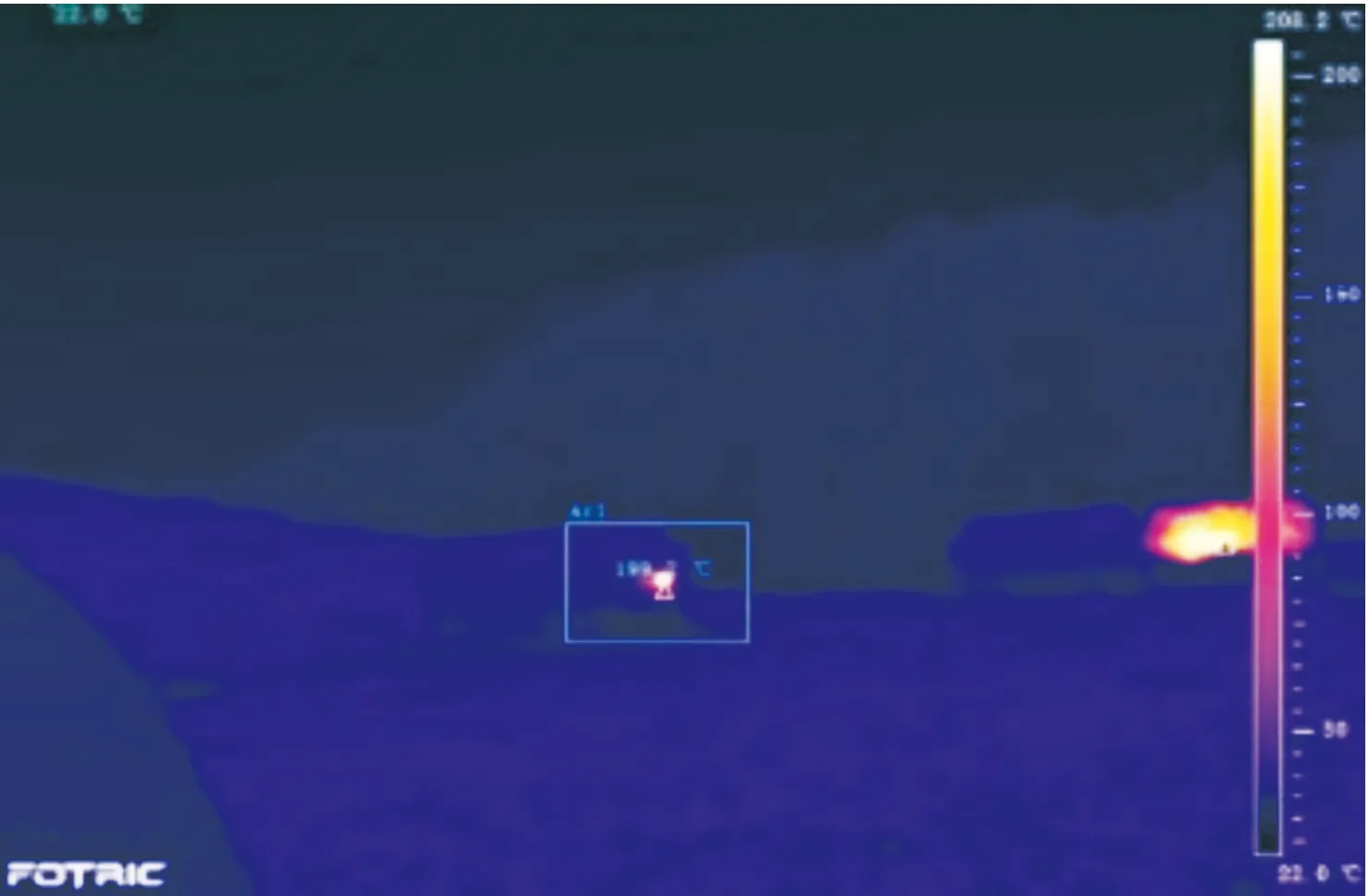

图20为红外图像,温度最高为199.2 ℃,为破片击中油舱瞬间,破片爆炸从喷孔喷出的产物温度,随后温度出现下降,进一步证明油舱内RP-5未被引燃。表5表明油舱内压力测试点的峰值压力,破片撞击后未观察到明显的压力上升,且隔舱压力小于油舱侧面压力,最大压力均小于20 kPa。试验后样品油舱形态如图21所示。图中显示油舱仅正面出现破片穿孔,其余各面均未发生变形,其整体保持完好。

表5 破片载荷抑爆试验各测试点峰值压力

图20 球形抑爆材料破片载荷试验温度分布

图21 球形抑爆材料破片载荷试验后油舱形态

2.2.2发泡抑爆材料抑爆试验

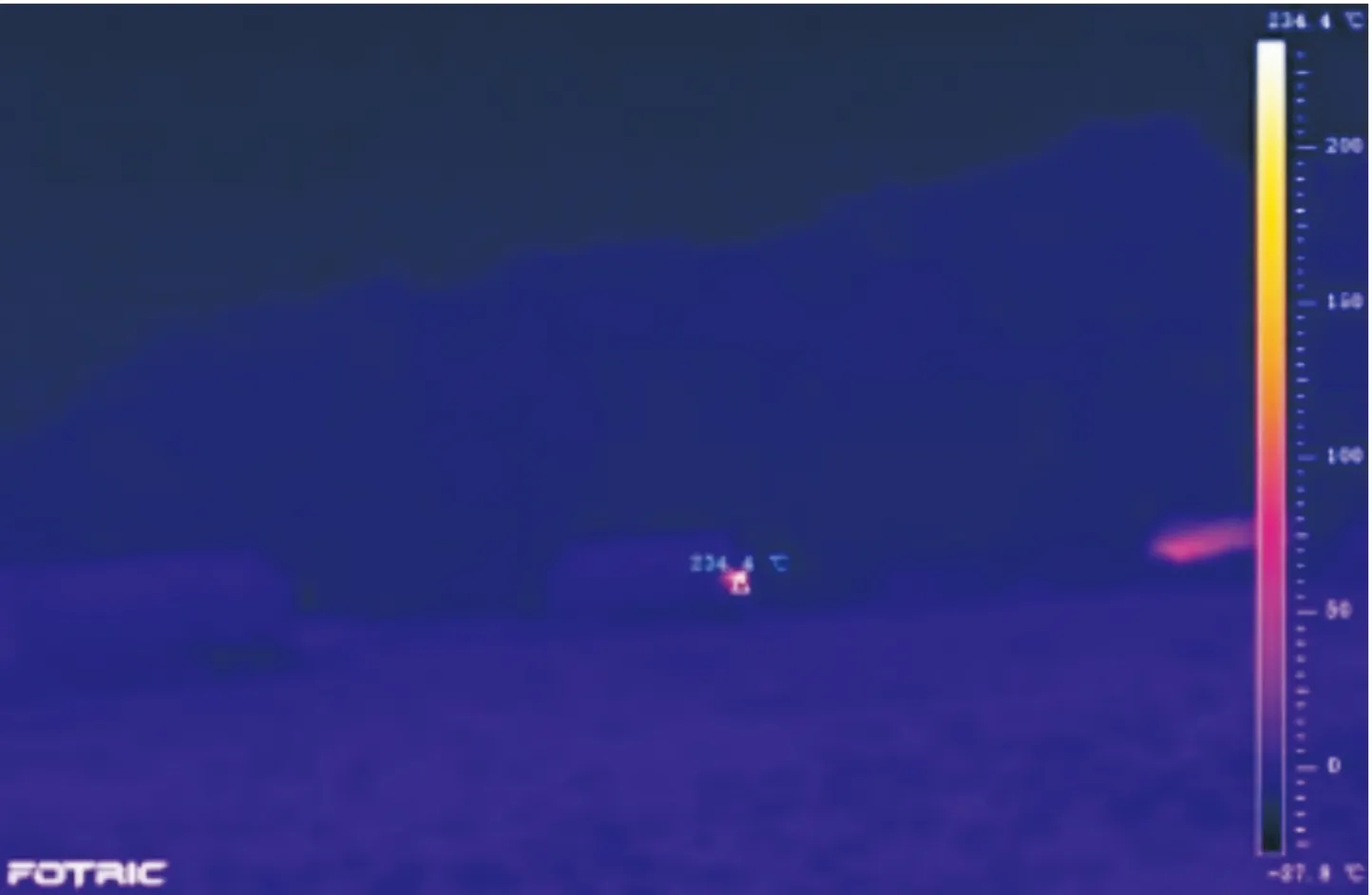

图22—图24分别为发泡抑爆材料破片载荷试验高速摄像、红外温度、压力变化和试验后油舱形态。与球形抑爆材料试验所观察到的现象保持一致,油舱内RP-5未出现被引燃的现象,试验后样品油舱整体也保持完好。

图22 发泡抑爆材料破片载荷试验高速摄像

图23 发泡抑爆材料破片载荷试验温度分布

图24 发泡抑爆材料破片载荷试验后油舱形态

以上结果表明,在填充球形和发泡抑爆材料的情况下,装有RP-5的样品油舱在12.7 mm破片载荷作用下,油舱内燃料均未被引燃,均未发生二次爆炸,样品油舱整体性均保持完好。球形抑爆材料和发泡抑爆材料在破片载荷作用下均能对油舱起到良好的阻隔防爆效果。

3 结论

针对新型抑爆材料的抑爆效能,基于大尺度油舱抑爆试验平台,通过开展爆炸、破片2种载荷作用下的抑爆效能试验得到以下结论:

1) 在爆炸载荷作用下,球形抑爆材料和发泡抑爆材料均能对油舱起到良好的阻隔防爆效果。相比于未填充抑爆材料的爆炸载荷试验,分别填充2种抑爆材料的油舱内燃料均未被引燃,未发生二次爆炸;填充球形抑爆材料和发泡抑爆材料的油舱的爆炸压力降低率分别达到97.0%和97.1%。

2) 在12.7 mm破片载荷作用下,球形抑爆材料和发泡抑爆材料均能对油舱起到良好的阻隔防爆效果。分别填充2种抑爆材料的油舱内燃料未被引燃,未发生二次爆炸;样品油舱整体均保持完好。