含氰废水酸化工艺优化与应用

姜凯文 李寿江 王兆平 杨新华 秦广林

摘要:某黄金冶炼公司氰化提金过程中产生的含氰废水采用酸化工艺处理,回收其中的铜和氰化物后,返回氰化水系利用。通过对酸化工艺pH条件进行优化,铜回收率提高至98.81 %,同时提高了硫氰根离子脱除率;通过研发氯化钙快速沉淀技术,降低了返回氰化水系中的硫酸根离子质量浓度。优化后酸化工艺应用后,氰化水系中硫酸根离子质量浓度降低了49.35 %,硫氰根离子质量浓度降低了16.86 %,明显改善了氰化浸出工艺的生产条件,尤其是硫酸根离子质量浓度降低至23.5 g/L,缓解了硫酸钠结晶对冬季生产的影响。

关键词:含氰废水;氰化水系;酸化;氯化钙;硫酸根离子;硫氰根离子

中图分类号:TD926.5 文章编号:1001-1277(2023)09-0123-05

文献标志码:Adoi:10.11792/hj20230919

引 言

氰化提金过程产生的含氰废水不宜直接排放,需循环利用[1-2]。酸化工艺是含氰废水常用的处理工艺,适用于含高浓度氰化物、铜等重金属离子废水的处理,能够回收废水中的氰化物、铜等有价组分[3-4]。某黄金冶炼公司生产过程中产生的含氰废水含铜约8 000 mg/L、总氰化合物约28 000 mg/L、硫氰根离子约27 000 mg/L,属于极高浓度的含氰废水[5],采用3R-O工艺处理后,铜能够降低至500 mg/L左右,但对硫氰根离子脱除效果不佳。同时,酸化工艺引入大量硫酸根离子,冬季易发生硫酸钠结晶影响生产。

通过对酸化工艺进行pH梯度试验并对产出的沉淀进行XRD分析,确定酸化工艺最佳pH值为2.0~2.5,实际生产铜质量浓度由510 mg/L降低至119 mg/L,铜回收率由92.12 %提高至98.81 %;硫氰根离子脱除率由11.11 %提高至38.89 %。氯化钙快速沉淀技术的研发与应用,优化了常规酸化工艺中和阶段反应效率,中和液中硫酸根离子脱除率达到59.26 %,缓解了因硫酸用量增加导致的硫酸盐富集问题。优化后的酸化工艺取得了良好效果,为黄金氰化企业,尤其是废水“零排放”企业提供了技术参考,且社会、经济、环保效益显著。

1 酸化工艺pH优化

3R-O工艺是长春黄金研究院有限公司自主研发的用于处理极高浓度含氰废水的工艺,其基本原理为:HCN在酸性条件下挥发,SCN-通过与Cu产生CuSCN沉淀脱除。目前,铜回收率较低、SCN-脱除效果不佳,可能的原因包括2点:

1)酸度。根据热力学研究,不同酸化pH导致生成的沉淀物种不同。目前,酸化pH值控制标准为2.5~3.0,产生的沉淀为CuCN及CuSCN。如果将酸化液pH进一步降低,则有可能使沉淀主要以CuSCN形式沉淀,从而达到将废水中铜和硫氰根离子同时脱除的目的。

2)铜离子与硫氰根离子含量比。试验立足于在保持铜离子脱除率的同时,尽量通过贫液中铜脱除硫氰根离子。

综合考虑,对酸化处理过程中的酸用量进行试验,考察酸化法回收铜和脱除硫氰根离子的最佳pH。

1.1 硫酸用量对脱除率的影响

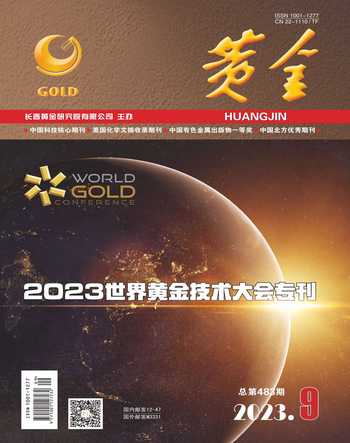

含氰废水进行酸化处理时,硫酸用量对各成分脱除率的影响见图1。

随着硫酸用量从5 mL增加至15 mL,酸化液pH值逐渐从5.5降低至0.5以下。从图1可以看出:铜脱除率随硫酸用量增加先迅速提高,并在硫酸用量为8 mL时达到最高,此时酸化液pH值约为2.5;继续增加硫酸用量,铜脱除率无变化。硫氰根离子脱除率在硫酸用量为12 mL时达到最高(51.3 %);硫酸用量增至15 mL时,硫氰根离子脱除率下降至35.4 %。

不同成分脱除率在改变硫酸用量情况下产生了明显差别。当硫酸用量为5 mL时,铜脱除率非常低(<20 %),而铁脱除率高于50 %;当硫酸用量高于8 mL后,铜脱除率约为100 %,而铁脱除率则从88.5 %降低至56.6 %;原因可能为硫酸用量较少时,铜、铁、氰根离子主要以Fe(OH)3、Cu2[Fe(CN)6]形式脱除。例如:硫酸用量为8 mL时,铜、铁、氰根离子脱除率均接近或达到最高值,而硫氰根离子脱除率极低;但随着硫酸用量的增加,各成分主要以CuCN或CuSCN形式脱除,因此铁脱除率逐渐下降,而铜、硫氰根离子脱除率逐渐提高。为了验证以上分析结果,对沉淀进行了X射线荧光光谱(XRF)分析。

1.2 硫酸用量对沉淀成分的影响

含氰废水在酸化过程中均产生了沉淀,试验对不同硫酸用量下产生的沉淀进行了化学成分分析,结果见图2。沉淀XRD分析结果见图3。

从图2可以看出:化学分析法与XRF分析法测定结果虽存在一定差别,但整体趋势非常相似。沉淀中铜、硫元素含量随着硫酸用量的增加单调上升,而铁元素含量则单调下降。这证明硫酸用量对于酸化沉淀种类具有明显的调控作用。在低硫酸用量条件下,铜、铁含量较高,而硫含量较低,说明此时沉淀可能主要以Fe(OH)3、Cu2[Fe(CN)6]形式存在;在高硫酸用量条件下,铜、硫含量均较高,而铁含量较低,说明此时沉淀可能以CuCN或CuSCN为主。

从图3可以看出:当硫酸用量为5 mL时,沉淀的X射线衍射峰强度很低,说明沉淀物结晶度不高,部分沉淀仍为无定型形态。随着硫酸用量的增加,沉淀特征峰强度增强,说明高硫酸用量条件下沉淀结晶度变好。对各谱图的特征峰进行物相分析发现,硫酸用量≤8 mL时,沉淀主要以碱式碳酸铜(Cu2(OH)2CO3)和铁氰化合物(Cu2[Fe(CN)6]·7H2O)形式存在;当硫酸用量进一步增加时,沉淀主要以CuSCN形式存在。分析结果与成分脱除率、沉淀成分分析結果一致,说明酸化过程中通过控制硫酸用量能有效控制含氰废水中各成分的脱除率及脱除形式。

工艺优化前酸化渣XRD分析结果见图4。从图4可以看出:酸化渣为结晶度较差的碱式碳酸铜和铁氰化合物沉淀,与硫酸用量低于8 mL产生的沉淀类型一致。这说明目前酸化沉淀步骤中硫酸用量明显不足,在该硫酸用量条件下,铜主要通过与铁和氰根离子发生反应而沉淀,导致酸化工艺中硫氰根离子脱除率低。根据试验结果,通过增加酸化沉淀步骤中硫酸用量,能改变沉淀成分并提高铜、硫氰根离子的脱除率,从而缓解溶液中硫氰根离子累积的问题。

1.3 酸化pH控制

以现场含氰废水为研究对象,采用硫酸调节不同酸化pH,考察pH对铜脱除率和硫氰根离子脱除率的影响,并选择合适的pH,保证铜、硫氰根离子的脱除率。pH梯度试验结果见表1。

由表1可以看出:酸化pH值为2.5时,铜脱除率为98.76 %;继续增加硫酸用量,铜脱除率无明显变化。酸化pH值为2.0时,硫氰根离子脱除率为38.89 %;继续增加硫酸用量,硫氰根离子回收率无明显提升。故酸化工艺最佳pH值应控制在2.0~2.5。

1.4 酸化渣XRD分析

取酸化pH值为2.2时的现场酸化渣进行XRD分析,结果见图5。

根据获得的XRD谱图,酸化渣主要为异硫氰化亚铜CuNCS,是硫氰酸盐的一种同分异构体;其次为铁氰酸亚铜和亚铁氰酸亚铜,同时含有少量普鲁士蓝和微量正硫氰化亚铜CuSCN。

2 氯化钙快速沉淀技术

在酸化工艺流程中,pH值由2.5~3.0优化至2.0~2.5,硫酸用量进一步增加,导致酸化液中硫酸根离子質量浓度上升。虽然在石灰中和过程中,硫酸根离子部分生成微溶于水的硫酸钙,其质量浓度降低,但中和效果较差。酸化工艺各阶段硫酸根离子质量浓度变化趋势见表2。

由表2可以看出:氰化水系与含氰废水中硫酸根离子质量浓度相同,为34 g/L左右;酸化后,酸化液中硫酸根离子质量浓度增加至约74 g/L;在中和阶段,硫酸根离子与石灰中钙离子形成微溶的硫酸钙沉淀,其质量浓度降低至约66 g/L,这部分硫酸根离子会返回氰化水系循环使用,使氰化水系中的硫酸根离子不断富集。故酸化工艺优化的目标是将中和液中硫酸根离子质量浓度控制在35 g/L。

2.1 氯化钙快速沉淀技术研发

氯化钙能够与硫酸根离子形成微溶于水的硫酸钙沉淀,达到去除硫酸根离子的目的。其化学反应方程式为:

在中和液中加入一定量的固体氯化钙,搅拌一定时间后,过滤,测定滤液中硫酸根离子质量浓度。

假设加入的氯化钙与硫酸根离子完全反应的条件下,氯化钙最大加入量计算公式为:

式中:m为氯化钙最大加入量(g/L);ρ为中和液中硫酸根离子质量浓度(g/L);w为氯化钙纯度(%),为94 %。

中和液中硫酸根离子质量浓度为68.34 g/L,按照式(1)计算,氯化钙最大加入量为74.27 g。

取中和液1 000 mL,分别加入0,20,40,60,80 g氯化钙,在浸出搅拌机中搅拌30 min,过滤,取滤液进行分析。试验结果见图6。

从图6可以看出:硫酸根离子质量浓度随氯化钙加入量的增加而降低。当氯化钙加入量达到80 g/L时,中和液中硫酸根离子质量浓度降低至1.27 g/L。根据插值法,将中和液中硫酸根离子质量浓度控制在35 g/L需加入氯化钙33 g/L。

在1 000 mL中和液中加入氯化钙33 g,在反应时间分别为1,3,5,7,10 min条件下进行试验,确定最优反应时间,结果见图7。

从图7可以看出:中和液中加入氯化钙后反应速度较快,反应时间为1 min时,硫酸根离子质量浓度降低到37.45 g/L;5 min后反应基本停止,继续延长反应时间,硫酸根离子质量浓度变化很小。所以,确定试验反应时间为5 min。

综上,将中和液中硫酸根离子质量浓度控制在35 g/L需加入氯化钙33 g/L,氯化钙与中和液反应速度快,最佳反应时间为5 min。

2.2 氯化钙快速沉淀技术应用

试验药剂为工业用纯度为94 %的无水氯化钙,利用螺旋给料机加入到中和搅拌桶内,考察不同药剂用量条件对中和液中硫酸根离子的影响,以及硫酸钙生成量对压滤系统产生的影响。为保证两次不同加药量条件下初始硫酸根离子质量浓度一致,两次试验非连续进行。

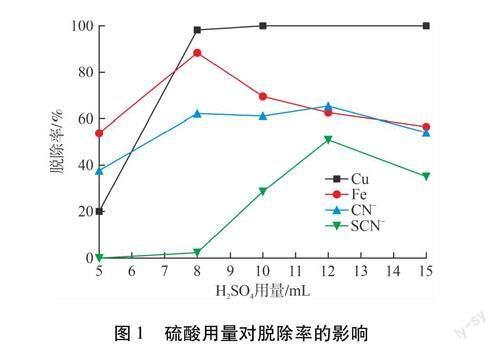

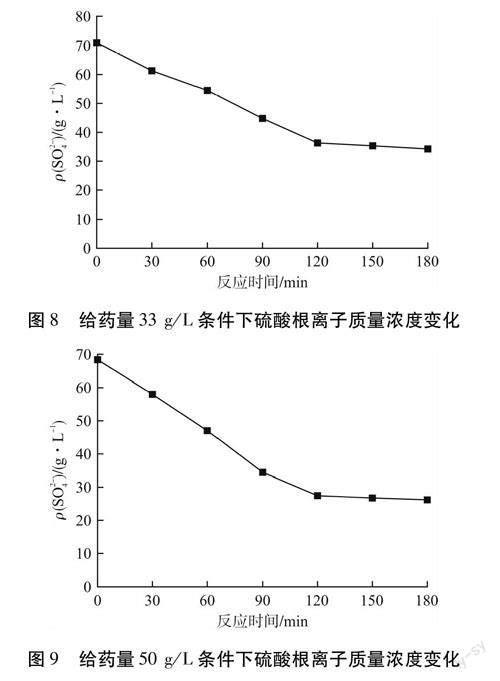

中和液流速为12.5 m3/h,搅拌桶规格为2 500 mm×2 500 mm,体积为12.26 m3。试验分两次进行,氯化钙用量分别为33 g/L和50 g/L。试验每隔30 min取一次瞬时样品,检测硫酸根离子质量浓度,结果见图8、图9。

从图8、图9可以看出:在氯化钙用量33 g/L的条件下,反应120 min后,硫酸根离子质量浓度为36.69 g/L,脱除率为51.04 %;在氯化钙用量50 g/L的条件下,反应120 min后,硫酸根离子质量浓度降低至27.84 g/L,脱除率为59.26 %。这表明在中和阶段加入33 g/L氯化钙,就能满足酸化工艺优化要求。

3 工业应用效果

根据试验研究结果,优化后酸化工艺工业应用具体参数为:酸化阶段增加硫酸用量,将pH值调整至2.0~2.5;中和阶段加入氯化钙33 g/L,控制中和液中硫酸根离子质量浓度为35 g/L。

3.1 酸化工艺各离子质量浓度变化分析

采用优化后酸化工艺对含氰废水进行处理,取中和液进行检测,结果见表3。

由表3可以看出:优化后酸化工艺中和液中硫酸根离子质量浓度由68.0 g/L降低至36.1 g/L,铜质量浓度由510 mg/L降低至119 mg/L,硫氰根离子质量浓度由25.6 g/L降低至17.5 g/L。其中,铜回收率由92.12 %提高至98.81 %,经济效益明显。

3.2 氰化水系中各离子质量浓度变化分析

由于返回氰化工艺的中和液中各离子质量浓度均有所降低,氰化水系中各离子质量浓度有了明显的改善,结果见表4。

由表4可以看出:氰化水系中硫酸根离子质量浓度由46.4 g/L降低至23.5 g/L,降低了49.35 %;硫氰根离子质量浓度由24.9 g/L降低至20.7 g/L,降低了16.86 %。氰化水系的水质有了明显的改善,尤其是硫酸根离子质量浓度的变化,解决了冬季硫酸钠结晶附着在浓密机、压滤机、排矿管路及贫液管路的问题,稳定了冬季生产。

4 结 论

1)酸化阶段,酸化pH值为2.5时,铜回收率为98.76 %;继续增加硫酸用量,铜回收率无变化。酸化pH值为2.0时,硫氰根离子脱除率为38.89 %。因此,酸化pH值控制为2.0~2.5。

2)当酸化pH值控制为2.0~2.5时,沉淀主要为异硫氰化亚铜(CuNCS),其次为铁氰酸亚铜和亚铁氰酸亚铜,同时含有少量普鲁士蓝和微量正硫氰化亚铜(CuSCN)。

3)氯化钙快速沉淀技术提高了常规酸化工艺中和阶段反应效率,通过在中和阶段加入33 g/L氯化钙,中和液中硫酸根离子质量浓度控制在35 g/L左右。

4)优化后酸化工艺铜回收率提高至98.81 %。

5)由于返回氰化水系的硫酸根离子和硫氰根离子质量浓度降低,氰化水系中硫酸根离子质量浓度降低了49.35 %,硫氰根离子质量浓度降低了16.86 %,氰化浸出工艺的生产条件得到了明显改善,尤其是硫酸根离子质量浓度降低至23.5 g/L,缓解了硫酸钠结晶对冬季生产的影响。

[参 考 文 献]

[1]黄志华.含铜金矿氰化浸金回收过程中铜的行为[J].矿产综合利用,2015(1):35-38.

[2]李淑梅,舒方霞,丛自范,等.用化学沉淀法处理高铜氰化贫液[J].湿法冶金,2016,35(6):520-523.

[3]潘云祥,冯增媛,吴衍荪.差热分析( DTA)法研究五水硫酸铜的失水过程[J].无机化学学报,1988,4(3):104-108.

[4]曹新鑫,胡蕾阳,樊斌斌,等.五水硫酸铜脱水机理及硫酸铜高温分解的热力学研究[J].精细与专用化学品,2011,19(6):30-32.

[5]迟崇哲.高浓度氰化尾液3R-O新技术及配套装备研究与应用[D].长春:吉林大学,2016.

Optimization and application of acidification process for cyanide-containing wastewater

Jiang Kaiwen1,Li Shoujiang1,Wang Zhaoping1,Yang Xinhua1,Qin Guanglin2

( 1.Shandong Gold Smelting Co.,Ltd.;2.Smelting Laboratory Branch of Shandong Gold Group Mining Technology Co.,Ltd.)

Abstract:In the cyanide extraction process of a gold smelting company,the cyanide-containing wastewater is treated through an acidification process to recover copper and cyanide,which are then returned to the cyanide water system for reuse.By optimizing the pH conditions of the acidification process,the copper recovery rate is increased to 98.81 %,while improving the removal rate of thiocyanate ions.Through the development of rapid precipitation technology using calcium chloride,the mass concentration of sulfate ions in the returned cyanide water system is reduced.After application of the optimized acidification process,the mass concentration of sulfate ions in the cyanide water system is reduced by 49.35 %,and the mass concentration of thiocyanate ions is reduced by 16.86 %.This significantly improves the production conditions of the cyanide leaching process,particularly reducing the sulfate ion mass concentration to 23.5 g/L,alleviating the impact of sodium sulfate crystallization on winter production.

Keywords:cyanide-containing wastewater;cyanide water system;acidification;calcium chloride;sulfate ions;thiocyanate ions

收稿日期:2023-06-05; 修回日期:2023-06-18

作者簡介:姜凯文(1986—),男,工程师,从事金银精矿氰化浸出技术研究工作;E-mail:530225729@qq.com