闪速冶炼过程中烟尘及杂质分布探究

摘要:烟尘是冶炼过程必不可少的产物,是闪速炉反应塔中没有沉降到熔池的过氧化粒子,粒子粒度很小且呈球形熔融状态。烟尘影响冶炼直收率,而不同区域烟尘的分布则影响收尘设备的选择,冶炼过程杂质的分布对配料至关重要。以紫金铜业铜冶炼项目为例,探究了闪速冶炼过程中烟尘及杂质的分布情况,为后续生产的精细化管控提供支撑,从而提高冶炼企业生产、管理技术水平。

关键词:闪速冶炼;烟尘;烟尘分布;杂质元素;控制措施

中图分类号:TF811 X933.7 文章编号:1001-1277(2023)09-0128-03

文献标志码:Adoi:10.11792/hj20230920

烟尘是冶炼系统重点关注对象,是判别生产系统是否稳定、正常的关键因子。生产过程中经常会出现因系统风量偏大、偏小导致烟尘前移、后移等现象。不同工况下系统烟尘迁移会引发诸多问题,例如:烟尘后移会造成电收尘系统负荷过大,导致收尘效果差、硫酸稀酸含铜高;烟尘前移会造成锅炉挡渣板黏结、电收尘出口温度偏低,引起电收尘稀酸结露腐蚀本体等。因此,有必要探究烟尘在冶炼系统的分布情况,为工艺调整提供依据;探究杂质元素在烟尘系统的分布,有利于调整及改进盐化氧,确保烟尘的盐化效果及烟尘循环输送。

1 工程概况

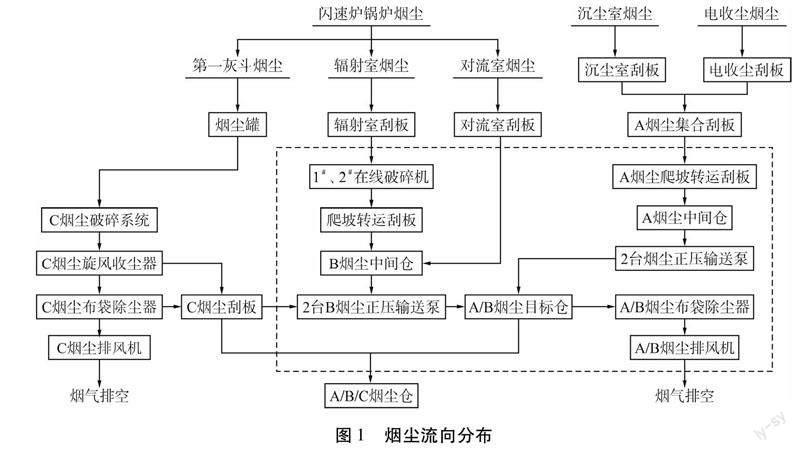

紫金铜业有限公司(下称“紫金铜业”)20万t/a铜冶炼项目是由紫金矿业集团股份有限公司全资兴建的大型铜冶炼企业,2011年底建成投产,设计年产阴极铜20万t。2015 年,第一次挖潜增效改造后年阴极铜产量超过30万t。闪速炉冶炼收尘工艺流程第一灰斗烟尘→辐射室烟尘→对流室烟尘→沉尘室烟尘→电收尘A/B列烟尘冶炼收尘工艺。烟尘流向分布[1]如图1所示。

2 烟尘分布探究

2.1 烟尘分布方案制定

烟尘分布探究以指导生产为前提,以为生产提供精准控制为目标。烟尘分布的探究须在生产工艺稳定条件下进行,为保证试验数据的准确性,制定烟尘分布探究方案。

1)闪速炉投料量稳定,系统风量变化稳定,闪速炉运行工况稳定,无大幅度波动。

2)在保证不影响生产的前提下,单系统测定时间以2.5 h左右为基准。

3)试验前排空所测系统中残留的烟尘,保证数据相对准确。烟尘分布以质量分布作为标准,试验时采用烟灰罐收集烟尘,外排烟尘送至地磅处进行称量,保证数据精准。

4)试验生产配料如表1所示。

2.2 烟尘分布

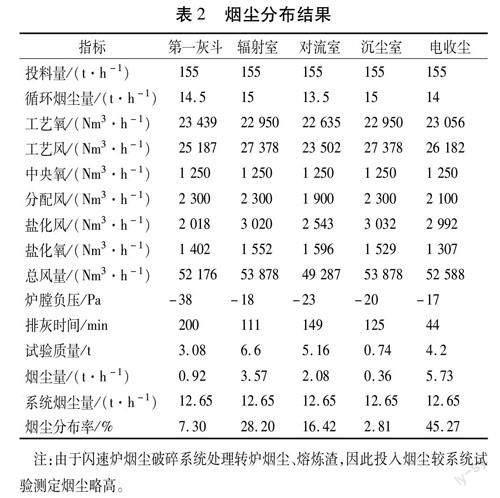

烟尘分布结果见表2。在投料量155 t/h、循环烟尘量约15 t/h、工艺总风量约52 200 Nm3/h的稳定工况条件下,第一灰斗烟尘量为0.92 t/h,占闪速炉熔炼系统烟尘量的7.30 %;辐射室烟尘量为3.57 t/h,占闪速炉熔炼系统烟尘量的28.20 %;对流室烟尘量为2.08 t/h,占闪速炉熔炼系统烟尘量的16.42 %;沉尘室烟尘量为0.36 t/h,占闪速炉熔炼系统烟尘量的2.81 %;电收尘烟尘量为5.73 t/h,占闪速炉熔炼系统烟尘量的45.27 %。

2.3 烟尘控制

大量烟尘进入收尘系统,对系统的影响主要有:①余热锅炉的运行负荷增大[2];②烟道出口、锅炉系统、电收尘等处造成黏结,使得锅炉传热效率及电收尘收尘效率大幅降低[3];③危及设备运行安全,引起重大设备故障,甚至影响系统平稳生产;因此在闪速冶炼过程中控制烟尘率至关重要[4]。

降低烟尘率的措施:①规范精矿堆存、取用流程,实现精准配料,避免矿物混用;②制定并完善计量系统校准流程,且严格执行,提高计量精度;③制定Pb、Zn、As、Sb等杂质元素入炉标准,严格执行配料程序[5];④尽量减小反应总分量,降低烟尘发生率[6];⑤系统上下游协调,保证闪速炉炉膛负压稳定,减少波动。

3 杂质元素分布探究

3.1 杂质元素综合分布

杂质元素综合分布结果见表3。

Pb元素在闪速熔炼过程中48.24 %随铜锍进入吹炼工序,29.09 %随熔炼渣进入选矿系统,21.37 %进入熔炼收尘系统,1.30 %随烟气进入硫酸净化系统。

Zn元素19.70 %进入铜锍,66.45 %进入熔炼渣,13.17 %进入熔炼收尘系统,0.68 %随烟气进入硫酸净化系统。

As元素17.46 %进入铜锍,21.51 %进入熔炼渣,49.57 %进入熔炼收尘系统,11.48 %随烟气进入硫酸净化系统。

Sb元素45.32 %进入铜锍,43.55 %进入熔炼渣,9.10 %进入熔炼收尘系统,2.03 %随烟气进入硫酸净化系统。

Bi元素43.73 %进入铜锍,5.73 %进入熔炼渣,50.53 %进入熔炼收尘系统,几乎无Bi元素随烟气进入硫酸净化系统。

3.2 杂质元素成分及熔炼烟尘系统分布

杂质元素成分及熔炼收尘系统分布结果见表4。

Pb元素21.37 %进入熔炼收尘系统,其中1.60 %在第一灰斗处收集,9.87 %在锅炉对流室和辐射室沉降,0.69 %在沉尘室沉降,9.21 %则在电收尘沉降收集。

Zn元素13.17 %进入熔炼收尘系统,其中1.06 %在第一灰斗处收集,6.09 %在锅炉对流室和辐射室沉降,0.37 %在沉尘室沉降,5.65 %则在电收尘沉降收集。

As元素49.58 %进入熔炼收尘系统,其中2.83 %在第一灰斗处收集,16.89 %在锅炉对流室和辐射室沉降,1.55 %在沉尘室沉降,28.31 %则在电收尘沉降收集。

Sb元素9.1 %进入熔炼收尘系统,其中0.67 %在第一灰斗处收集,5.03 %在锅炉对流室和辐射室沉降,0.19 %在沉塵室沉降,3.21 %则在电收尘沉降收集。

Bi元素50.53 %进入熔炼收尘系统,其中3.20 %在第一灰斗处收集,21.57 %在锅炉对流室和辐射室沉降,1.28 %在沉尘室沉降,24.48 %则在电收尘沉降收集。

3.3 杂质元素影响及控制

3.3.1 杂质元素的影响

Pb、Zn、As、Sb、Bi是铜金属矿物最常见的伴生金属元素,Pb、Zn会对熔炼炉后的余热锅炉造成影响,易在锅炉管壁上形成结瘤。如果结瘤掉落或对结瘤进行处理,都容易对锅炉造成损伤[7]。As、Sb、Bi等Ⅴ族元素,主要会对阴极铜质量产生影响,尤其是As还会使制酸过程中转化器的触媒中毒,并且增加废酸、废水的处理成本和含砷物料的生产成本。电解液含Sb过高,会使阳极泥大量飘浮,易黏附于阴极铜表面,诱导铜粒子长大,使部分或整个阴极板长满开花状粒子[8]。

3.3.2 杂质元素的控制

1)配料是铜冶炼过程中控制杂质元素最简单也是最有效的方法,一般闪速冶炼配料对杂质元素的要求为:w(Pb)+ w(Zn)≤2.5 %、w(As)≤0.25 %、w(Sb)≤0.03 %、w(Bi)≤0.03 %。

2)CaO的适量添加可使砷更多地富集在熔炼渣中,通过选矿工艺,从尾渣中分离出部分砷元素,减少进入冰铜的砷杂质,降低砷对后续工序的影响[9]。

3)控制中间产品杂质含量、提高企业综合回收能力。

4 结 论

1)烟尘以余热锅炉和电收尘为主要分布点,分别占烟尘总量的44.62 %(其中辐射室28.20 %、对流室16.42 %)、45.27 %,第一灰斗和沉尘室烟尘合计占烟尘总量的10.11 %。

2)杂质元素Pb、Zn、Sb 主要进入熔炼渣和铜锍中,约占总投入的80 %,其余20 %则以挥发物形式进入烟气,最终在余热锅炉、电收尘等收尘设备富集;40 %~50 % 的As、Bi进入熔炼渣和铜锍中,其余50 %则以氧化挥发物形式进入烟气,最终在收尘系统中富集。

3)在当前铜资源紧张的国际大环境下,严控配料,优化操作是控制烟尘分布及工艺稳定最有效、可靠的方式。因此,必须根据企业工艺特点、系统负荷及适应性,制定本企业最合理的配料原则。

[参 考 文 献]

[1]周俊,陈卓,周孑民.闪速炼铜中烟尘的形成过程[J].有色金属(冶炼部分),2020(2):1-8.

[2]甘聪.紫金铜业熔炼系统大修改造[J].有色金属(冶炼部分),2022(3):49-55.

[3]姜国敏.降低闪速炉烟灰发生率的探讨[J].铜业工程,2003(3):21-22.

[4]洪育民.贵溪冶炼厂闪速炉电收尘烟灰除砷及综合利用研究[J].湿法冶金,2003,22(4):208-212.

[5]周湘晋.浅谈闪速炉处理高杂质精矿炼铜[J].铜业工程,2003(2):32-33,35.

[6]谭清华.锑对铜冶炼影响及控制[J].株冶科技,1997(2):3-4.

[7]何秀梅.铜冶炼过程中杂质元素走向探析[J].有色金属(冶炼部分),2013(2):1-2.

[8]马永明,梁增明,连国旺,等.铜冶炼过程中闪速熔炼除砷探析[J].冶金管理,2019(13):31,79.

[9]张理勤,俞伟,甘浩,等.影响阳极铜品质的主要杂质元素走向和分布[J].有色设备,2020,34(6):32-35,40.

Research on the distribution of soot and impurities in the flash smelting process

Yu Wei1,2

(1.Zijin Copper Industry Co.,Ltd.; 2.Fujian Key Laboratory for Green Production of Copper and Comprehensive Utilization of Associated Resources)

Abstract:Soot is a necessary product in the smelting process.The soot is the peroxide particle that does not settle into the molten pool in the reaction tower of the flash furnace,and its particle size is very small and takes the molten spherical form.The generation of soot affects the direct yield of smelting,while the distribution of soot in different regions affects the selection of soot collection equipment,and the distribution of impurities in the smelting process is very important to the ingredients.In the case study of the smelting project of Zijin Copper Industry Co.,Ltd.,this paper explores the distribution of soot and impurities in the flash smelting process,so as to provide support for the refined management and control of subsequent production and improve the technical level of production and management of smelting enterprises.

Keywords:flash smelting;soot;soot distribution;impurity element;control measure

收稿日期:2023-04-10; 修回日期:2023-06-25

作者簡介:俞 伟(1994—),男,助理工程师,从事有色金属冶炼和铜资源回收利用工作;E-mail:740315424@qq.com