高速高强熔融沉积成型技术研究进展

朱家威,潘 威,黄士争,MOHINI Sain,杨卫民,鉴冉冉,*

(1. 青岛科技大学机电工程学院,山东 青岛 266061;2. 多伦多大学机械与工业工程系,生物复合材料及生物质材料加工中心,安大略省 多伦多 M5S 3B3;3. 北京化工大学机电工程学院,北京 100029)

0 前言

FDM 是3D 打印技术的一种,因其制造工艺方便[1]、材料制备简单、成本效益高,可在大多数环境下制造出所需的复杂零件,而成为工业制造、生物医学、建筑制造、文化艺术等领域的研究热点[2]。但FDM 自身的局限性限制了其在重要工业构件上的推广使用。其制造原理是将加热后的材料以细丝状铺设在每一层中[3⁃4],但材料的层层堆叠易出现层间粘接不牢的情况,导致打印强度下降[5]。此外,与传统的塑料制造技术(如注射成型)相比,FDM 的打印速度较慢,无法实现量产。因此,如何在保证打印精度的前提下提高FDM制件的力学强度、缩短成型时间,对于该技术的发展具有重要的研究价值。

在过去10 年内,相关学者全方面研究了打印中的细节对打印件强度和制造时间的影响,如打印时的沉积参数、轮廓参数、扫描路径和喷嘴温度等[6⁃10]。但这些基于打印参数优化的方法对强度和速度的提高十分有限,单单依靠打印参数的优化还不足以解决FDM 技术所面临的限制。为此,本文从多个方面探讨了关于提高FDM 技术打印强度和速度的诸多尝试,其中包括优化层间结合、材料性能改善(纤维复合材料)、设备模块优化以及优化打印策略(如螺杆式打印、注射打印)等。相信通过对目前FDM 所面临的限制与改善措施的深刻理解,会激发新的机器设计,在打印强度和速度上实现突破性进展,从而扩大FDM技术的应用。

1 打印强度优化研究进展

1.1 打印件层间结合的改善

FDM 制造过程中的层间结合性能是决定打印件质量的关键。而在细丝挤出沉积时,相邻细丝间由于巨大的温度差异,结合效果并不理想,严重影响了打印件在堆积方向的力学性能。为了改善这种缺陷,传统FDM 制造通常会采用较小的打印厚度来增强相邻层间的热传递,但这也会导致打印时间的几何倍增长。因此,为保证在原有基础上有效提高打印质量,需要研究如何优化热处理过程,减少热耗散并改善部件层间结构以实现更牢固的层间黏结。

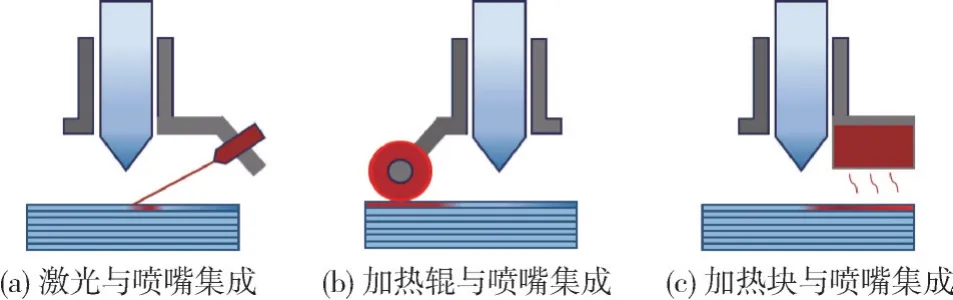

打印质量受打印层界面结合的影响,而打印层温度是影响界面结合的关键因素。为了保证打印层温度均匀,减小相邻细丝间的温度差异,增强打印层的界面黏合,多采用在喷嘴周围增设热辅助装置的方法。Han等[11]开发了一种对打印方向进行激光预热的方法如图1(a)所示,从而改善打印时相邻细丝间的温度差异。实验结果表明,打印件的拉伸强度提高了178 %,各向同性值提高了82.8 %。Alberto 等[12]通过加热辊的压力和热量来增加细丝间表面接触和界面扩散如图1(b)所示,但由于打印设备只能进行简单零件的制备,其实用性有限。Ravoori 等[13]使用加热块来提高喷嘴周围的温度如图1(c)所示,并研究了加热块在喷嘴前、后和前后同时装配情况下打印层的温度分布。结果表明,当加热块前后同时配置时,打印层温度分布最优,层间结合最好。Du 等[14]比较了不同激光加热方向对界面结合行为的影响,并指出垂直打印方向的激光束能以更高的能量强度覆盖更多的打印区域,尤其在打印层Z方向上的能量扩散,能有效增强聚合物的层间扩散,最大可使丙烯腈⁃丁二烯⁃苯乙烯共聚物(ABS)部件的拉伸强度增强195%。事实证明,通过增设热辅助装置以改善喷嘴周围温度场,是增强打印件整体质量的重要手段。但大部分设备只考虑了单方向的打印与加热,虽然有研究人员通过在喷头处加装旋转轴与加热装置耦合[15⁃16],以改善打印和加热的灵活性,但这样做会对喷头系统产生影响,如喷头重量变大、稳定性变差等,从而影响打印精度。

图1 打印过程热处理Fig.1 Heat treatment during the printing process

此外,相关研究人员也在积极探索新的方法来优化FDM 打印过程热处理,以提高打印质量和效率。例如,Maidin 等[17⁃18]发现在真空低压或氮气环境下打印,可有效减少空气对流引起的热损失,从而延长打印层处于高温状态的时间。实验结果显示,与常规状态下打印的试样相比,样品层间结合性能更好,拉伸强度提高了12.83 %。而Li等[19]通过在打印后辅以超声振动来实现打印件层与层之间的摩擦结合。研究显示,超声强化后,试样拉伸强度和弹性模量分别提高了11.3 %和16.7 %。Sweeney 等[20]选用内部具有均匀混合的碳纳米管热塑性材料进行打印,利用碳纳米管在微波辐射下产生热反应的特性,在打印过程中对打印界面进行“焊接”。研究发现,这种方法可以使打印件Z方向强度提高31 %,拉伸强度达到注塑水平。

近年来,为解决FDM 打印制品韧性和强度问题,研究人员从仿生结构的角度出发,引入自然界复杂的层间结构(如螺旋叠层结构)来改善制品性能。在螳螂虾外骨骼纤维铺层的启发下,Liu 等[21⁃23]搭建了单螺旋和双螺旋叠层结构打印件的模型,并测试了其冲击性能。结果表明,螺旋叠层结构可以改变制品内部裂纹扩展方向,从而耗散冲击能量,并使样品的冲击性能达到了与压缩实心板相媲美的水平。此外,双螺旋结构的冲击性能更佳,而连续碳纤维增强的螺旋复合材料具有更显著的冲击能量吸收能力[24]。研究还指出,裂纹偏转对于减少裂纹扩展起着重要作用。总之,仿生打印技术借鉴自然界的设计原则,提高了打印件的抗冲击性,同时与注塑或压缩成型技术相比,避免了制造时间、成本和复杂性方面的额外投入,为高速高强熔融成型技术提供了有益的思路和方法。

1.2 打印材料的强化研究

为了突破传统打印材料的性能限制,提高FDM 打印件的整体质量,需要开发高性能打印材料。其中,材料改性是一种常用的方法,通过将具有所需性能的组分或填料引入到纯聚合物原料中,以提高FDM 打印部件的力学性能或层间结合力。这些新型材料可以分为3 类:混合材料、短纤维增强复合材料和长纤维增强复合材料。

强化沉积材料层间结合性能对提升FDM 技术的实用性、增强打印件堆积方向(Z方向)力学性能和各向同性至关重要[25]。为此,我们可以采用共混改性、添加界面活性剂和结构化长丝等材料共混策略来改善材料的界面结合性。Yamamoto 等[26]利用超声波均质器,将表面含羧基和羟基官能团的低负荷氧化石墨烯纳米片均匀的扩散到ABS 中,以增强材料的界面黏附性。Appuhamillage 等[27]则将聚乳酸(PLA)与Diels⁃Alder 反应官能团混合形成的共混物作为打印材料。实验结果表明,官能团可以在高温下解聚、低温下聚合,以此在固有的打印层间形成新的共价键,从而增强结合性能。利用这种方法制造的零件层间结合强度提高了290 %。而Levenhagen[28]的研究表明,低分子量的添加剂可以在沉积后优先游离到打印层的界面,从而增加相邻打印层之间的结合力,进而优化打印质量。Peng 等[29⁃30]研究了具有不同玻璃化转变温度的核⁃壳聚合物长丝,以克服界面弱的特点。在打印过程中,低玻璃化转变温度的外壳处于熔融态的时间更长,可以更好地与邻层相结合。结果显示,样品冲击性可以达到注塑水平。综上所述,为了提高FDM打印件的质量和实用性,应综合考虑材料的物理化学性质,在最优的打印参数下采取合适的改性方法,以提高打印件力学性能和各向同性。然而,改善材料结合特性将会耗费大量的精力和时间,会大幅提高制作成本。

在过去10年中,伴随着纤维复合材料的兴起,众多学者把纤维增强引入到FDM 技术中[31],通过改善打印材料的力学性能来提升打印件的力学特性[32⁃34]。有关学者最先研究了短纤维(如碳纤维、玻璃纤维等)增强复合材料打印的可行性[35⁃38]。在大多数情况下,短纤维的加入会提高打印件的拉伸性能,但韧性会降低[39],而且大长度与高纤维含量会使材料内部孔隙现象严重,从而严重影响试件力学性能[40],限制了其在工程部件的应用。因此,研究人员更倾向于在纤维复合材料中使用连续纤维作为打印材料进行FDM制造。

Klift 等[41]评估了连续碳纤维增强试样的力学性能,研究发现试样拉伸强度比未增强聚酰胺试样提高了9 倍。Tian 等[42]系统研究了工艺参数对试件成型的影响,发现在合适的喷嘴温度和进丝速度下,27 %(质量分数,下同)纤维含量的CFR⁃PLA 复合材料可以获得335 MPa 的最大弯曲强度和30 GPa 的弯曲模量。Shi 等[43]研究了不同纤维层分布对试件力学性能的影响。结果显示,纤维层的均匀分布有助于各层拉应力在整个复合材料中趋于平衡,从而获得较好的拉伸强度。在冲击性能上,Caminero 等[44]测试了不同纤维体积含量的试样。研究发现,复合材料的冲击强度随着纤维体积含量的增加而增加。并指出,相较于选用性能更高的Kevlar 纤维,玻璃纤维与基体的界面结合更好,冲击性能更优异。还有一些人员研究了短纤维层与长纤维层依次打印时零件的机械性能,发现在拉伸强度方面两者的协同增强优于单一碳纤维增强[45],在后续以短纤维材料onyx为基体和连续碳纤维结合制备的样品中,力学性能可以达到超过航空航天级铝的强度,显示出其作为替代技术的潜力[46]。

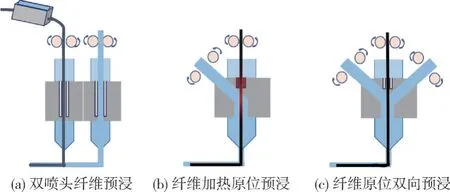

尽管纤维增强复合材料使打印件的横/纵向拉伸强度达到注塑件水平,但由于纤维与热塑性基体界面结合性能差,致使打印件竖向强度薄弱。为了改善这种现象,目前主要有3种方案:(1) 双喷头纤维预浸[47],如图2(a)所示。双喷头打印时铺设由薄热塑性基体包裹的纤维长束,来加强打印时纤维与基体的结合。(2)纤维加热原位预浸[48],如图2(b)所示。纤维进入喷嘴前对其进行预热,利用纤维表面热量改善与基体的结合。该方法打印的制件与纯PLA 制件相比,拉伸强度和弯曲强度高出435 %和316 %。(3) 纤维原位双向预浸[49],如图2(c)所示。通过改进单喷嘴打印头进料位置,在两侧开设新通口以填充热塑性基体,使中部纤维长束两侧都与基体充分结合。这些方法的应用可以有效地提高打印件的竖向强度,进一步优化了纤维增强复合材料的FDM制造技术。

图2 连续纤维与基体界面结合改善方案Fig.2 Improvement schemes for the interface bonding between continuous fibers and matrix

2 FDM 速率改善措施

2.1 设备模块优化

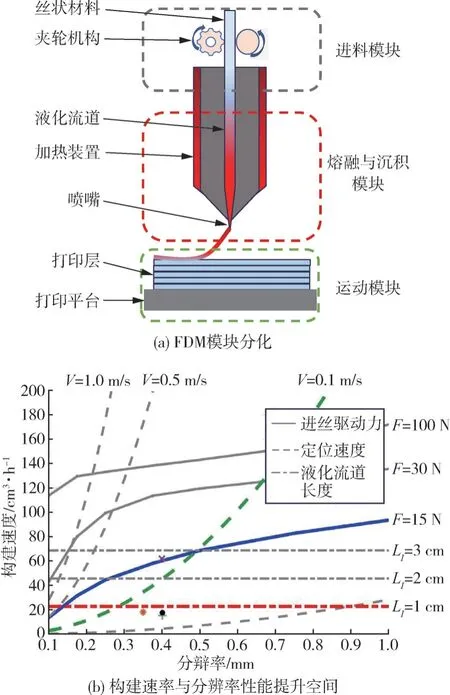

FDM 技术成型速度慢是另一个关键性技术阻碍。设备的打印速度与各模块(进料模块、熔融与沉积模块、运动模块)之间的限制有关[图3 (a)],任何一个模块达到速度的限制都会造成整体打印过程的失败。Go等[50]人通过测量传统FDM设备,分析了在定位速度(V)、进丝驱动力(F)和液化流道长度(L)约束下FDM 系统构建速率与分辨率的性能提升空间[图3 (b)]。研究显示,在不改变打印精度下,通过突破单一模块的限制,就会使打印速度成倍增加。因此,为明确如何实现高速打印,就需要清楚目前国内外对3种模块的优化方案。

图3 FDM设备模块及性能总结Fig.3 Summary of modules and performance of FDM equipment

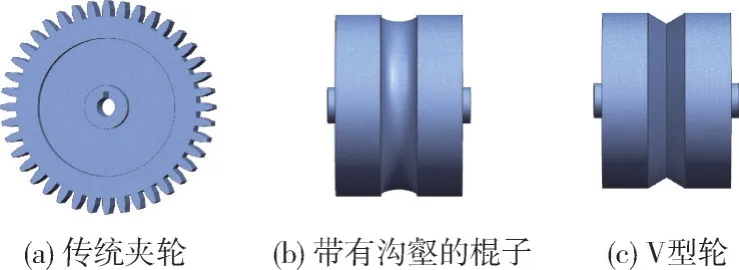

为了提升设备的进料速度,研究人员主要对传统进料机构[图4 (a)]进行了优化创新。例如,Jones等[51]通过增加夹轮数量来提高进丝驱动力。Labossiere等[52]将传统齿轮设计为带有沟壑的棍子[图4 (b)],曲面的沟壑能有效增加与长丝的接触面积,同时避免了传统夹轮机构过快时对细丝的剪切破坏[53]。闫东升等[54]研究了V 型卡槽角度对细丝驱动力的影响[图4(c)]。由实验分析可知,卡槽角度为30°时,进丝驱动力最大。而汪甜田等[55]通过一对V 型轮驱动丝材,使进丝驱动力提高了4倍。

图4 进料驱动轮Fig.4 Feed drive wheels

在熔融与沉积模块方面,研究人员主要关注的是提高喷嘴熔融速度和热传递效率。Bezukladnikov等[56]分析了感应加热式喷嘴温度不均匀的问题,并进行了优化设计。结果显示,喷嘴加热效率提高了35 %。汪传生等[57]为了改善喷嘴出口温度,以减少材料堵塞,在喷嘴处增设环形加热电阻,并进行有限元分析。结果表明,喷嘴出口温度与熔腔温度基本保持一致。Sukin⁃dar 等[58]将方形加热块优化成表面具有高绝热材料的圆柱形结构,以减少材料在喷嘴内达到熔融态的时间。而麻省理工团队[59]通过在液化流道前部增设一块激光反射区域,对材料进行预热后再送往液化流道,大幅提升了设备的塑化能力。

对于运动系统,传统设备的运动结构(笛卡尔结构[60]、Delta 结构[61]、龙门结构[62])就可以满足大多数挤出速度的要求,但高速运行下产生的惯性、加速度、振动会对打印精度产生影响。因此,为提高运动系统的稳定性,需要采取一些优化措施,如结构优化、控制系统优化、传动系统优化等。Duan 等[63]提出了一种预见滤波B 样条振动补偿的控制方法,可有效减少打印机振动带来的误差。该方法不仅能提高零件质量,还允许在更高的打印速度下生产高精度零件。张文君等[64]对传统运动机构进行优化,用滚珠丝杠和滚动螺母代替原有的同步带传动。结果显示,优化后的设备打印时更加稳定,且打印误差波动明显减少。Sollmann等[65]研究了一种新的运动架构——H 型龙门架,如图5所示,内部的滑块由多个固定执行器同时移动。研究表明,H 型架构可以提供更高的力和更低的惯性。Go等[59]人将传统步进电机改为伺服驱动,使H 型架构可以在保证稳定性的同时具有更强的灵活性。

图5 H型龙门架构Fig.5 H⁃type gantry structure

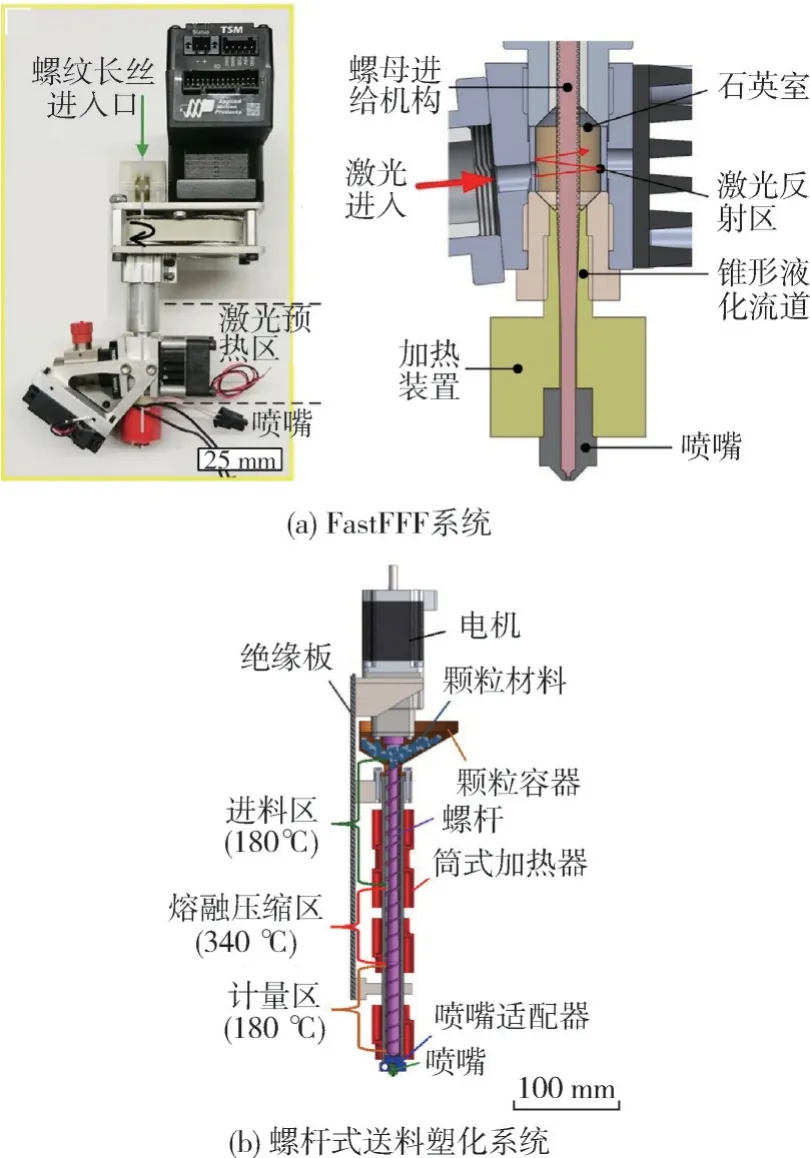

麻省理工团队[59]针对FDM 技术中存在的模块性能限制,对其进行优化整合,设计出了可分别实现高挤出力、细丝快速加热和快速定位的“FastFFF”系统[图6 (a)],该系统通过螺母进给机构驱动螺纹长丝输送熔融,利用类似于丝杠线性致动模式产生的高传动比和高轴向力来显著提高挤出精度和速度。同时,采用激光辅助加热和伺服驱动的H 型架构以适应高的挤出速度。通过相互克服模块间的性能限制,并在保证原有打印质量的前提下,将打印速度提高了7 倍。事实证明,通过对3 种模块的优化,可以实现FDM 技术的高速高强打印,从而推动其在工业生产中的应用。

图6 模块优化措施Fig.6 Module optimization measures

此外,在3 种模块中,喷头的塑化能力是提升打印速度的关键。相同进丝驱动力下,具有更强塑化能力的设备可以实现更高的打印速度[66]。因此,应综合考虑进料及加热装置,以确保挤出熔体的流通量和质量。Tseng 等[67]为实现高速高强熔融沉积制造并解除设备对高性能打印材料的限制。采用单螺杆挤出机代替原有进料系统[图6 (b)],通过螺杆装置实现对打印温度与挤出流量的精确控制。研究表明,相对于传统的柱塞式[68]挤出,螺杆式挤出具有的强大塑化能力和对材料大的轴向驱动力,使其拥有相对较高的打印速度和对高黏度、耐高温材料聚醚醚酮(PEEK)打印件的制备能力。而Kumar等[69]通过基于螺杆挤出的材料沉积工具(MDT)与喷嘴结合,实现了对高黏弹性材料乙烯醋酸乙烯(EVA)的高质量打印。Hong 等[70]通过带有加热线圈的导管将螺杆挤出机与打印喷嘴相连,结合两者优点,实现了不同形状(颗粒、粉末等)和黏度材料的组合打印。为减少螺杆式喷头的尺寸,王天明等[71]将微型螺杆与传统打印喷嘴结合,并进行打印测试。实验结果显示,微型螺杆的设计改善了熔融材料在喷嘴处的压力分布,从而有效减少了流涎现象对成型的影响,且打印速度提高了8 倍。综上所述,螺杆式打印技术在高速打印的基础上展现了对各类材料的通用性。因此,该技术可以广泛应用于更大的系统和先进材料领域,如高温热塑性材料和短纤维复合材料等,以进一步扩展高速高强熔融沉积技术。同时,为了更好地适应市场需求,也需要不断发展螺杆小型化技术。

2.2 打印策略优化

传统FDM 打印为了保证打印精度一般设置较小的喷嘴直径[72],但这会导致熔融态的材料不易挤出,致使打印速度不能有效提升。虽然目前出现的多喷头打印[73⁃74]和扩大整体设备[75]可以提高打印速度,但会存在喷头间运动干涉和打印精度的问题。为了在保证精度的情况下有效提升打印速度,Pekkanen 等[76]将水溶性聚合物替代传统切割或撕下的支撑材料来改善打印过程中制造零件的效率。该方法可以避免破坏敏感和复杂的结构细节,并间接缩短了打印件的制造时间。而王琛等[77]设计了可变流量的喷嘴,以实现零件表面的精细打印和内部填充时的快速打印。然而,打印制件内部存在严重的机械缺陷。因此,在FDM 技术中,如何在确保打印强度和精度的前提下有效提升打印速度对该技术的发展具有重要意义。

为了改善FDM 打印在零件强度、精度和生产率方面的缺陷,一些学者引入了传统制造工艺(例如注射成型)的原理到FDM 制造中,采用模塑成型的方式进行制造。相比传统的FDM 制造方式(由点成线、由线成面、由面成体),这种制造方式是一种更为高效的“体到体”的构建方法,可以大幅提高生产效率和零件质量。Son 等[78]通过零件外壳打印和内部注射结合的方式进行增材制造[图7 (a)],即先使用FDM 设备打印热塑性零件薄壳,再在壳内注射和固化热固性树脂,使打印件成型速度提升1 倍,各向同性值达到注塑水平。然而,该策略在注射液态树脂前需要对外壳内表面进行化学处理以增加壳芯结合强度,工艺较为复杂。相比之下,David 等[79]通过FDM 设备连续依次的外壳打印与内腔注射进行零件的整体构造[图7(b)],打印时更灵活。该方法可使打印速度提高3.2倍,但由于零件内腔注射时缺乏保压过程,使内部材料冷却时存在严重的体积收缩,致使打印件强度提升不大。这种以打印壳为模具进行内部注射的增材制造手段称为注射打印。与传统FDM 制造相比,该方法打破了打印质量与打印速度之间的矛盾关系,为实现高速高强熔融沉积制造提供了关键性技术支持,具有广阔的应用前景。

图7 注射打印原理示意图Fig.7 Schematic diagram of the injection printing principle

基于此,笔者所在团队提出了“预打印壳体⁃后注射壳芯”的全新注射打印策略[80⁃82][图7(c)],该方法通过螺杆与喷嘴结合,使用同一种热塑性树脂,实现零件外壳的打印和内部壳芯的注射,最后进行保压补缩,使材料强度达到注塑水平,从而实现大规模复杂工业部件的制造。

3 结语

(1) 随着FDM 技术的不断发展,应研究多种加工方法的联合应用,以协同加强打印件的力学性能;在热辅助装置的设计上,应优化成圆形,以实现对打印层的全方位加热,这样设计能够使打印更加灵活,无须考虑打印方向与加热方向的一致性;各种热改进方法也可以用于打印长纤维复合材料部件,以改善纤维与基体之间的孔隙,增强打印件的各向同性;现有的送料系统功能单一,无法满足不同材料的输送需求,因此需要设计一款全面、便捷的送料系统;同时,材料强化方面的研究成果应积极运用于高速FDM 技术中,以提高打印材料的性能和强度,从而实现高速高强度的打印需求;

(2) 设备模块的优化为高速FDM 技术提供了更多的研究方向,但在注重打印速度的同时,也必须关注打印的精度;在高速打印过程中,需要改进现有喷头结构,以确保喷嘴的挤出力和严格的流量控制;此外,不同区域可采用不同的打印速率和流量以兼顾打印精度和成型时间;在需要更高精度的区域,应适当降低打印速度;同时,打印过程中也应该考虑材料的冷却问题;在高速打印下,材料处于温度极高的熔融态,如果不能及时进行冷却,会导致打印件的塌陷;因此,需要对冷却系统进行优化,确保打印件能够在高速打印过程中保持稳定的形态;

(3) 注射打印已经被证明具有明显的优势,但作为新兴技术,本身还存有一定缺陷;例如,壳体的冷却时间、设备的塑化能力、打印和注射时不同的流量控制、保压补缩时基于压力的控制等都有待进一步解决和完善;相信通过后续改进的预处理算法、机器设计和多材料应用,注射打印可以实现FDM 技术从小批量原型定制到大规模工业制造的转变;

(4) 传统FDM 设备的打印精度和强度是建立在牺牲打印速度上的,由于固有的技术壁垒,对传统设备的模块优化始终无法同时兼顾三者;因此,我们需要新的模块设计,就像减材制造中提出增材制造一样,FDM 设备不是一个模板,而是需要众多学者不断改进、创新,提出新的打印策略和设备,以实现更高的打印精度、强度和速度。