大厚度复合材料翼梁成型技术改进及质量控制

周盼 房晓斌 刘向阳 金子坤 袁建锋

摘 要: 随着飞机设计制造领域的蓬勃发展,新机型对复合材料整体结构的刚度需求日益增加,飞机翼梁结构厚度也随之增大。大厚度的特点为零件的制造增加了难度。以一大厚度C型复合材料翼梁为研究对象,讨论了大厚度C型梁结构的研制难点,并对零件制造的关键控制点进行了分析实验。对制造工艺参数进行了迭代优化,并以此为基础成功研制了大厚度C型翼梁零件,研制的大尺寸大厚度复合材料C型梁内部质量、表面质量、厚度公差及外形公差能够很好地满足设计要求,具有较高的科学意义与工程应用价值。

关键词: 大厚度;优化;成型质量

中图分类号: TQ327.3

文献标志码: A 文章编号: 1001-5922(2023)07-0103-04

Technology improvement and quality control of large thickness composite bearing beam

ZHOU Pan,FANG Xiaobin,LIU Xiangyang,JIN Zikun,YUAN Jianfeng

(AVIC Xi’an AIRCRAFT INGUSTRY GROUP COMPANY LTD,Xi’an 710089)

Abstract: With the vigorous development of aircraft design and manufacturing,the new aircraft have an increasing demand for the stiffness of the composite overall structure,and the thickness of the aircraft bearing beam structure has also increased.The characteristics of large thickness increases the complexity of production processes.In this paper,taking a large thickness C-type composite bearing beam as the research object,the difficulties of the production process were discussed,and the key control points of part manufacturing were analyzed and experimented.Then,the manufacturing process parameters were iteratively optimized,and on this basis,the large-thickness C-shaped fender parts were successfully developed.The internal quality,surface finish,thickness tolerance,and dimensional tolerance of the manufactured large thickness C-type bearing beam meet the design requirements effectively,which has high scientific significance and engineering application value.

Key words: large thickness;optimization;molding quality

纖维增强复合材料具有比强度高、比模量高、疲劳性能好、可设计性强等优点,在航空航天领域有着广泛应用。目前复合材料构件在飞机上的应用,已经历了从非承力构件到次承力构件再到主承力构件的发展,而翼梁作为飞机机翼主要的纵向受力件,其结构也逐渐从小尺寸、小厚度向大尺寸、大厚度方向发展。虽然零件尺寸、厚度的增大,对于结构刚度和强度有很大提升,但相应地给研制增加了巨大难度[1]。以长度约为8 m,厚度最大为17.12 mm的复合材料C型梁为研究对象,从模具选择、回弹角补偿及厚度控制等方面对梁制造过程进行了分析,研制的大尺寸大厚度复合材料翼梁内部、表面质量、厚度公差及外形公差能够很好地满足设计要求[2];分析由于大尺寸、大厚度复合材料翼梁受力复杂,采用传统手工方法制造易影响零件内部质量导致稳定差等问题,因此,采用自动铺带+热隔膜高质量成型技术成功制造了厚度为16.5 mm的复合材料翼梁,证明数字化技术的应用,对大尺寸、大厚度且厚度变化过渡复杂的复合材料零件的制造有较好的效果[3]。

本文以某型号大厚度复合材料C型翼梁为研究对象,从对工装方案、回弹角补偿及成型参数等的实验研究,分析零件成型过程中的技术难点,进而不断优化制造方案,形成了一套较完整的大厚度复合材料翼梁制造方案,对大厚度C型梁的研制具有重要的参考价值和实际意义。

1 零件概述

翼梁试验件为C型结构,长度约为1 680 mm,腹板宽度约为360 mm,缘条最高约为95 mm,厚度分布为12.41~15.49 mm;中间薄两侧厚,翼梁试验件的上下表面各有1层玻璃布,紧挨玻璃布的是一层碳布,中间全为碳纤维单向带材料,除此之外,为保证零件装配公差,试验件缘条面外表面增加了10层玻璃布牺牲层,目的是数控铣切固化后的零件牺牲层,使得缘条外型面达到理论型面。制造零件所用的预浸料有3种,分别为碳纤维单向带浸料:AC531/CCF800H;碳纤维织物预浸料:AC531/CF8611;玻璃纤维织物预浸料:AC531/EW110C,均为国产高性能复合材料[4-5],上述3种材料都由中航复合材料有限责任公司提供。

2 工艺方法及技术改进

2.1 工艺方案

2.1.1 工装方案

阳模结构制造的复合材料梁,R角区域的铺贴能力好,所受固化压力作用较大,树脂流动性强,能排除预浸料层内及层间空气和挥发分,易控制R角内部质量和纤维褶皱[6-7],因此,复合材料翼梁制造采用阳模铺贴固化。

为控制C型梁固化变形产生的收口变形问题[8-11],对C型梁进行修型补偿。不同厚度区域补偿一个修型角度,再对多个修型角度求其均值,进而得到复合材料C型梁整体修型角度,其值为0.95°。

按照回弹角反向修型得到修型模型,以该模型内表面为基准,设计成型模工装,材料为殷钢;以该模型外表面为基准,设计压力垫成型模工装,材料为普通钢。

当压力垫模具材料使用普通钢时,其与复合材料热膨胀性能差异较大,热膨胀的影响必须予以考虑,否则制造的压力垫尺寸会随模具的膨胀而偏大,导致压力垫与预制体匹配性差,影响零件内部及表面质量。根据经验公式及试验验证,以产品质心为几何中心,将模具按热膨胀补偿系数缩比。以缩比后的尺寸进行模具制造,固化时,模具尺寸按补偿系数增大,可近似与产品尺寸一致。

2.1.2 成型參数方案

根据文件要求,零件固化参数为180 ℃ 高温、0.65 MPa下保温180~210 min。

2.2 技术改进

采用上述工艺方法制造的零件质量[12]存在较大问题,分别为 R 区褶皱[13]、分层和孔隙密集[14-15]。

2.2.1 R 区褶皱

试验件固化后,观察零件表面质量,发现零件 R 区存在明显可见的褶皱现象,如图1所示。

2.2.2 分层

通过打磨抛光[16-18],在50倍显微镜下对断面进行观察,发现了目视可见的分层缺陷,如图2所示。该缺陷在从靠袋面起始31~33层之间,从层间树脂区域开始,穿过层内纤维扩展,横跨4层单向带,是明显的分层缺陷,整体长度约20 mm,宽度0.03 mm。

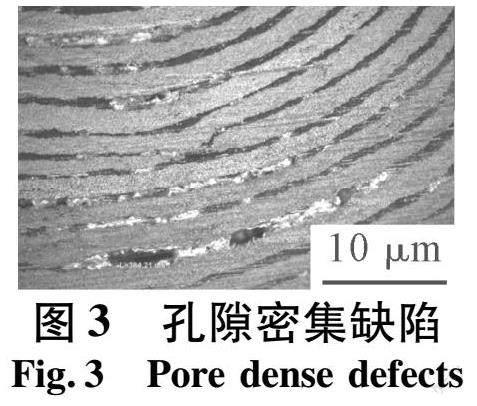

2.2.3 孔隙密集

通过打磨抛光,在5倍显微镜下对断面进行观察,发现目视可见的孔隙密集缺陷,如图3所示。该缺陷从外R处起始约36~46铺层中有多个尺寸不一的层间孔隙,长度最大约为384 μm。

3 原因分析及解决方案

3.1 固化分析

零件在热压罐固化过程中承受法向方向上的罐压,其值为0.65 MPa。 随着零件厚度逐渐增大,0.65 MPa的罐压无法完全排除层内及层间空气,R区纤维易积聚,导致空腔、纤维褶皱产生,最终形成孔隙密集及褶皱缺陷;而孔隙缺陷越密集、数量越多,越易演变为分层缺陷。

3.2 解决方案

3.2.1 改变模具形式

复合材料C型翼梁成型选用阳模工装。对于阳模工装,存在2种结构形式,“∩”结构和“几”结构。针对“∩”结构形式,预成型体仅存在热压罐提供的固化压力,可将其进行压实;而对于“几”结构形式,内R增加了额外的下拉力,将上下R角多余的铺层长度进行了抵消,更有利于对预成型体的压实,较好地解决了R区纤维褶皱,消除了风险。

3.2.2 预压实参数优化

试验件厚度越薄,冷抽压实及固化压力足以将层内及层间空气排除干净。然而,对于厚度较大的零件,冷抽压实压力过小,不足以完全排除层内和层间空气,因此,需采用热压罐对零件进行高压预压实,排除预制体多余空气,抑制孔隙密集。

3.2.3 固化参数优化

复合材料C型梁试验件在固化过程中,随着温度升高,树脂发生熔融,加压点时机的选择和温度的匹配性,影响树脂在预成型体中的流动性,过早或过晚都会导致空气和挥发份排除不彻底,导致层间孔隙率加大;大压力更能加快空气和挥发份的排除,因此,加压点和压力值的选择决定了复材零件的孔隙率。

3.2.4 压力垫结构参数设计

为保证复合材料梁R角无损质量,梁外表面使用压力垫保证压力向内传递,防止孔隙分层等内部缺陷,同时可确保外表面型面流线及表面平整。压力垫结构为软模压力垫,主要有AIRPAD和碳纤维织物组成。AIRPAD存在随型且软质特征,将其设置为与梁直接接触的一层,保证型面流线的准确性;碳纤维织物刚性较强,存在良好的传压特性,可完全排除层内和层间空气,控制内部质量[19]。

4 成型质量控制

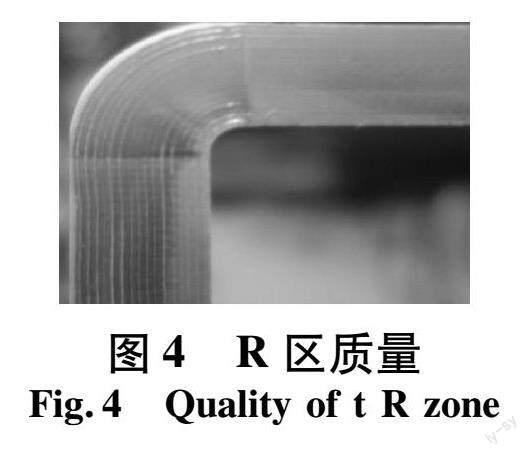

4.1 表面质量

根据上述因素的控制,制造的复合材料翼梁表面光滑平整,无凹凸不平,表面纤维被树脂均匀覆盖,R区纤维光滑过渡,外形规则,无纤维褶皱现象,具体如图4所示。

4.2 内部质量

使用便携式超声检测仪对复合材料C型翼梁进行无损检测。根据波峰变化情况判断缺陷类型,即分层或孔隙密集;根据波峰位置判断缺陷位置;根据波峰变化范围判断缺陷大小;检测结果如图5所示。本试验件无损检测波峰正常,未见超标缺陷,满足复合材料试验件制造技术要求。

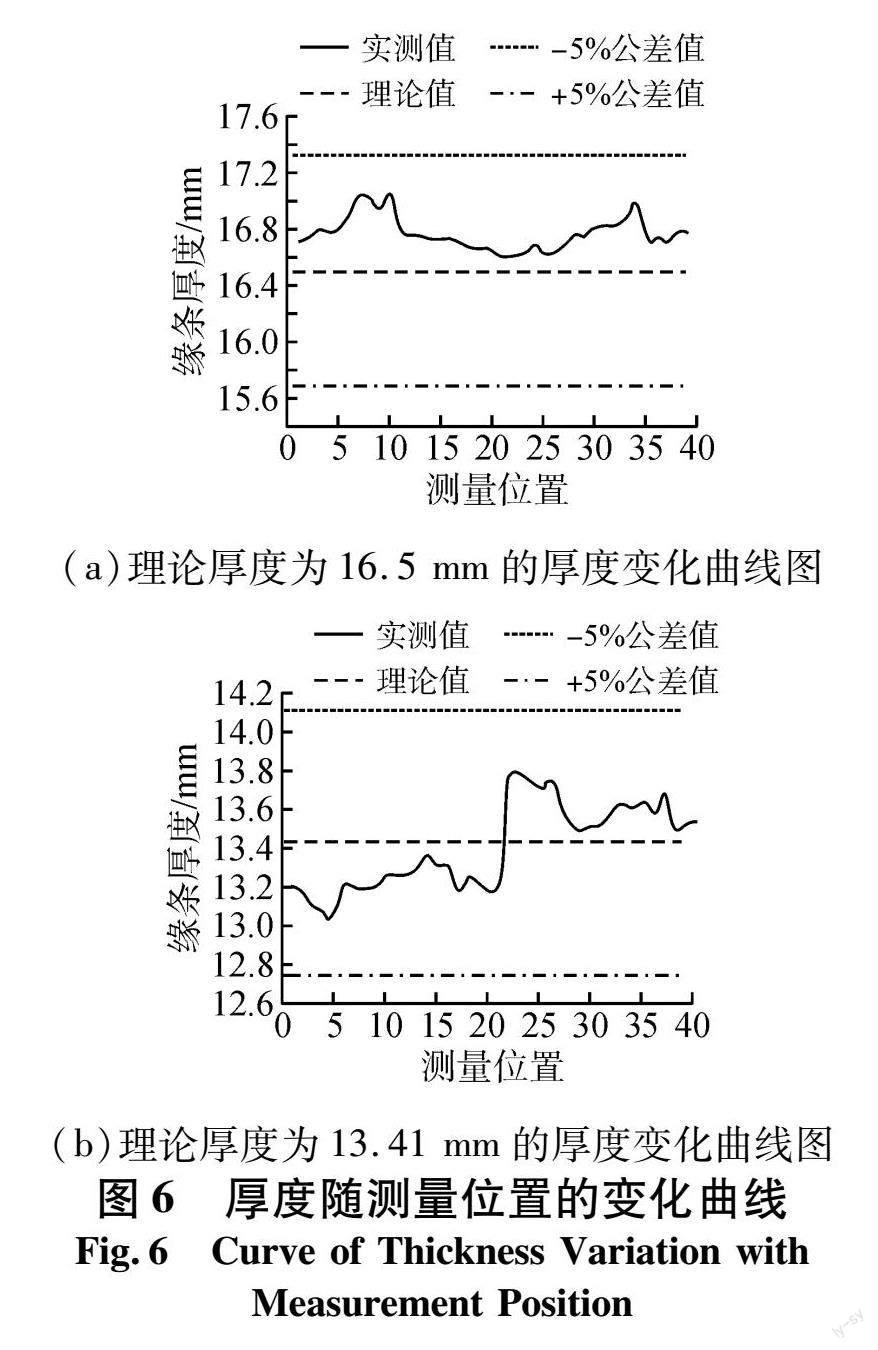

4.3 厚度分析

采用磁力测厚仪测量零件厚度。由于翼梁缘条增加了牺牲层,因此翼梁缘条理论厚度应加上10层牺牲层厚度,即1 mm。测量试验件缘条厚度,偏差结果如图6所示。

(1)图6(a)中试验件理论厚度为16.5 mm,测量结果表明,实测值偏差在0.606%~3.272%,符合厚度公差(±5%)要求。

(2)图6(b)中试验件理论厚度为13.41 mm,测量结果表明,实测值偏差在-2.760%~2.685%,符合厚度公差(±5%)要求。

4.4 回弹角分析

4.4.1 缘条开口尺寸验证

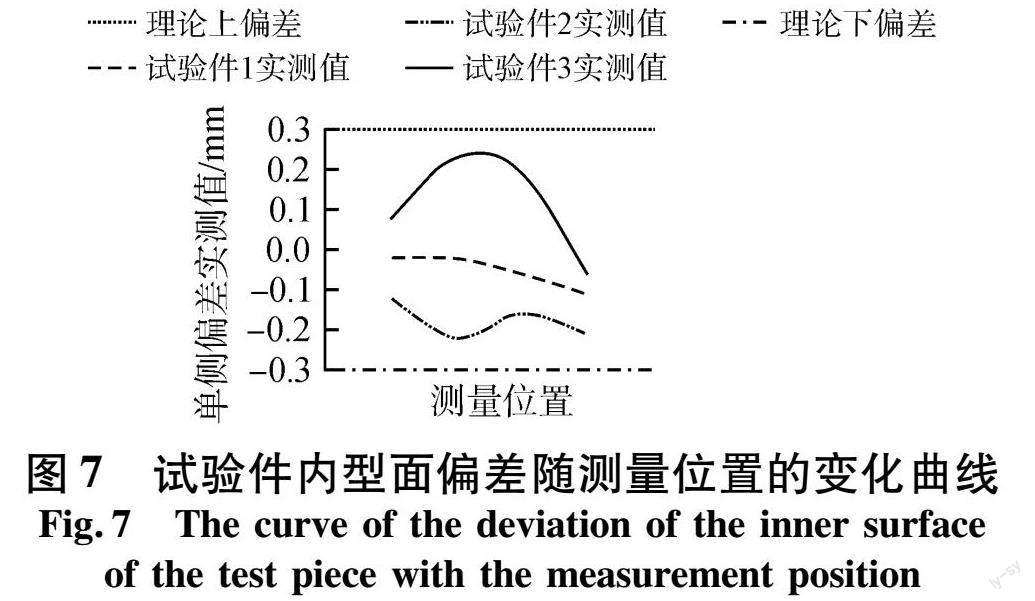

对复合材料翼梁两端头及不同肋位处的缘条开口尺寸进行了测量以进行零件固化回弹角的评估。将实测缘条开口尺寸与理论尺寸差值的一半称为单侧偏差实测值,3件试验件的单侧偏差实测值如图7所示。

从图7可以看出,3件试验件内型面公差为±0.3 mm。

4.4.2 零件内型面测量验证

对试验件采用数字化设备进行内型面测量,结构如图8所示。

从图8测量结果可知,型面合格率为93.9 %,实测精度范围为-0.27~0.20 mm。

根据以上缘条开口尺寸及内型面测量验证,可证明回弹角修型的准确性及合理性。

5 结语

(1)提出“几”字型阳模成型结构,优化预压实、固化及压力垫成型参数,零件内部及表面质量控制良好。需采用热压罐对零件进行高压预压实,排除预制体多余空气,抑制孔隙密集;

(2)零件厚度实测值满足设计指标要求,证明控厚措施成效显著。复合材料C型梁内部质量、表面质量、厚度公差及外形公差能够很好地满足设计要求;

(3)采用的模具预设回弹角和数控加工凸缘表层牺牲层的方法,有效控制了凸缘精度。

【参考文献】

[1] 杨博,陈永清,曹正华.大厚度碳纤维复合材料层压板的试制[J].航空制造技术,2009(S1):73-74.

[2] 王菲,杨博,陈永清,等.大尺寸复合材料翼梁的研制[J].航空制造技术,2015(S1):55-60.

[3] 李林.大尺寸复合材料翼梁数字化设计/制造技术[J].航空制造技术,2019 ,62(4):39-46.

[4] HUI X,XU Y,ZHANG W.An integrated modeling of the curing process and transverse tensile damage of unidirectional CFRP composites[J].Compos Struct,2021:263(5):113-681.

[5] 包建文,钟翔屿,张代军,等.国产高强中模碳纤维及其增强高韧性树脂基复合材料研究进展[J].材料工程,2020,48(8):33-48.

[6] WUCHER B,LANI F,PARDOEN T.Tooling geometry optimization for compensation of cure-induced distortions of a curved carbon/epoxy C-spar[J].Composites Part A,2014;56:27-35.

[7] 房晓斌,郭俊刚,王宏博等.浅谈复合材料C型梁的制造工艺[J].粘接,2019,40(1):50-53.

[8] 王浩军,黄雪萌,房晓斌等.复合材料C型梁类零件变形控制工艺方法的研究[J].橡塑技术与装备,2018,44(22):34-37.

[9] 肖光明,金子坤,房晓斌,等.大厚度碳纤维复合材料C型梁制造工艺创新比较[J].粘接,2023,50(5):52-56.

[10] LI J,YAO X,LIU Y,et al.Curing deformation analysis for the composite T-shaped integrated structures[J].Applied composite materials,2008,15(6):207-225.

[11] 张纪奎,郦正能,关志东.复合材料层合板固化压实过程有限元数值模拟及影响因素分析[J].复合材料学报,2007,24(2):125-130.

[12] 房晓斌,郭俊刚,艾明,等.某型机复合材料C型外翼后梁研制[J].粘接,2018,39(12) :72-77 .

[13] 王松,房晓斌,艾明.复合材料J型梁R区皱褶的消除[J].粘接,2019,40(3):55-57.

[14] 王雪明,谢富原,李敏等.热压罐成型复合材料复杂结构对制造缺陷的影响规律[J].航空学报,2009,30(4):757-762.

[15] XIE F,WANG X,LI M,et al.Statistical study of delamination area distribution in composite components fabricated by autoclave process[J].Applied Composite Materials,2009,16(5):285-295.

[16] 袁戰伟,王春伟,张晓峰,等.基于金相组织的SiCp/Al复合材料变形损伤模拟研究[J].热加工工艺,2017,46(12):134-137.

[17] 梁天仁.环氧树脂在金相和岩相检验中的应用[J].粘接,1983,4(1):31-32.

[18] 侯彩云,常丽萍,张荣秀,等.复合材料金相试验方法研究[J].兵器材料科学与工程,2002(5):60-63.

[19] 刘立彬.复合材料组合件脱粘缺陷分析及消除[J].粘接,2019,40(5):111-113.