车辆结构边缘计算在线监测技术研究与应用

杜纵纵,段龙杰,秦栋,穆广友,吴浚豪,3

(1.上海轨道交通检测认证(集团)有限公司,上海 200434;2.北京京城地铁有限公司,北京 101312;3.同济大学 铁道与城市轨道交通研究院,上海 201804)

0 引言

我国城市轨道交通线网规模不断扩大,目前城市轨道交通车辆保有量超过30 000 列,车辆运营维护与安全检测需求快速增长,需要定期对车辆部件进行检测,并保证检测质量和频率,及时发现、处理已经出现及潜在故障,以杜绝安全隐患。

城市轨道车辆智慧运维研究以车辆设备故障预测与健康管理技术为基础,将车辆关键系统、零部件的运行状态和剩余寿命与运营生产数据进行有效结合分析,实现以故障为导向的被动维修方式和计划维修方式向以车辆全生命周期健康状态为导向的状态维修方式转变,达到提高列车运行突发故障的应急处理能力、提高车辆维修效率、提高车辆的可靠性和使用率、降低车辆全生命周期维护成本的目的。

城轨车辆作为乘客的载体,其安全性、稳定性和可靠性需要良好的维护系统支持。应对车辆进行全生命周期维修研究、了解车辆在使用期间的性能和故障规律。刘忠俊等[1]对地铁车辆全生命周期维修策略研究,了解其故障规律,对地铁车辆故障特点以及车辆维修模式和特点进行分析;王朋[2]分析地铁车辆智能检修的重要意义和主要功能需求,并介绍了智能检修系统的组成。

由于城市轨道交通车辆结构复杂、维护检测项点多、作业时间周期短、任务重,目前仍采用传统派遣大量检修人员进行重复性安全检测的作业模式,导致车底、车侧等部位的安全检测作业存在很大的人员安全隐患[3]。同时传统的检测模式存在信息传递不及时、数据记录不准确、检测结果受人为因素影响大等诸多问题[4],其作业质量与效率难以匹配城市轨道交通快速发展的需求,无法形成标准化安全检测模式,逐步成为制约城市轨道交通持续发展的因素,亟待进行城市轨道交通车辆运维检测服务行业的智能化转型升级。

1 系统技术框架

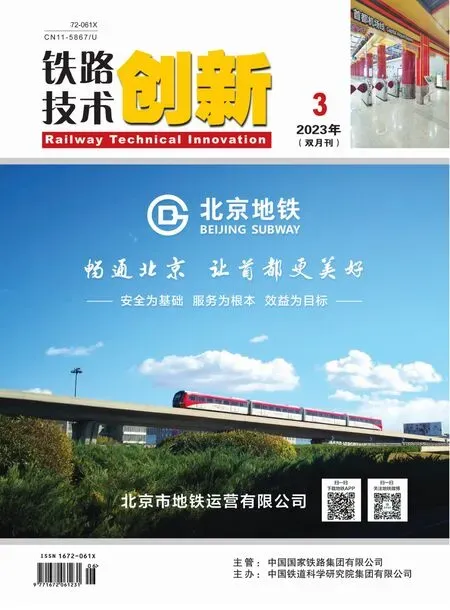

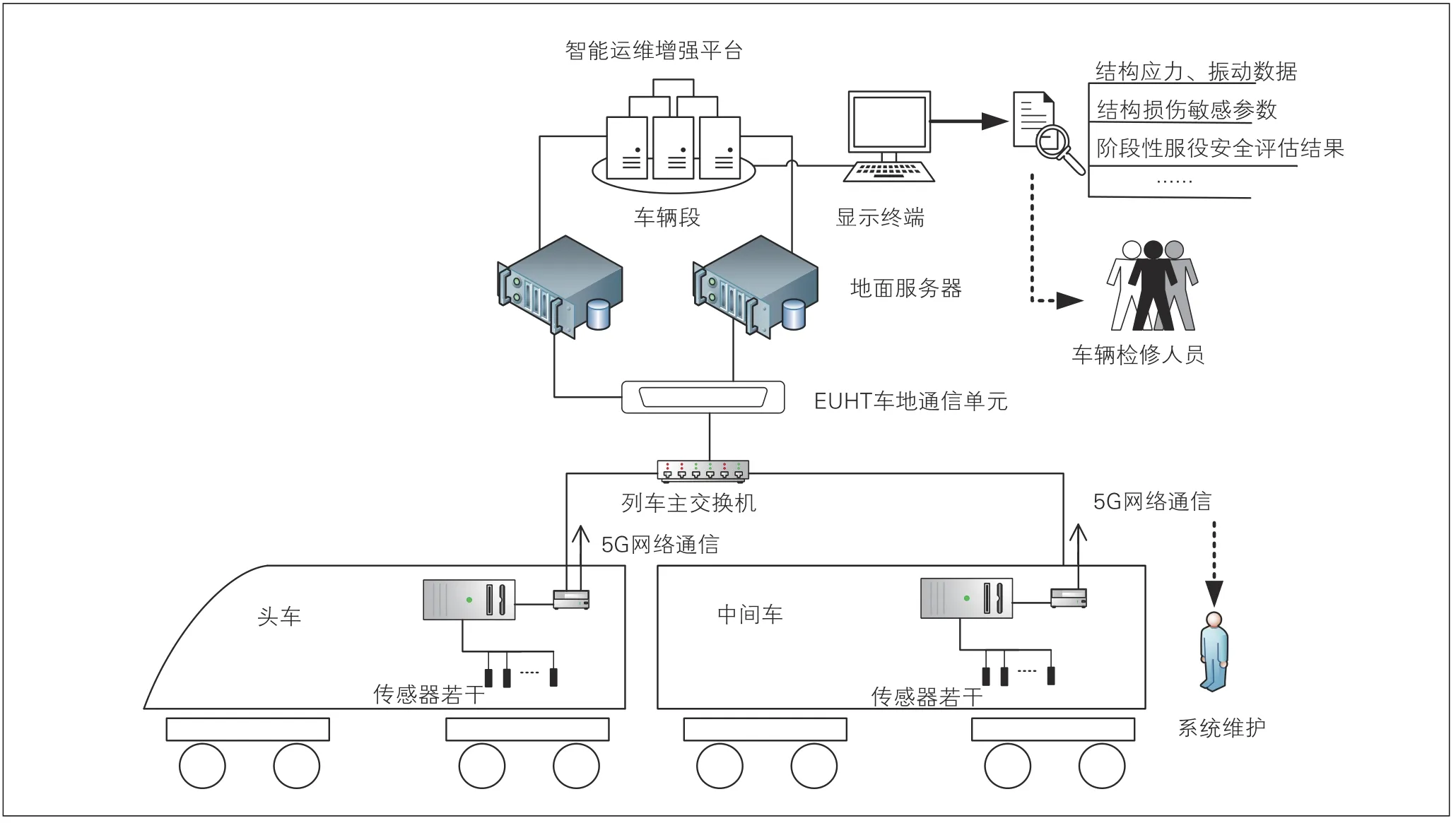

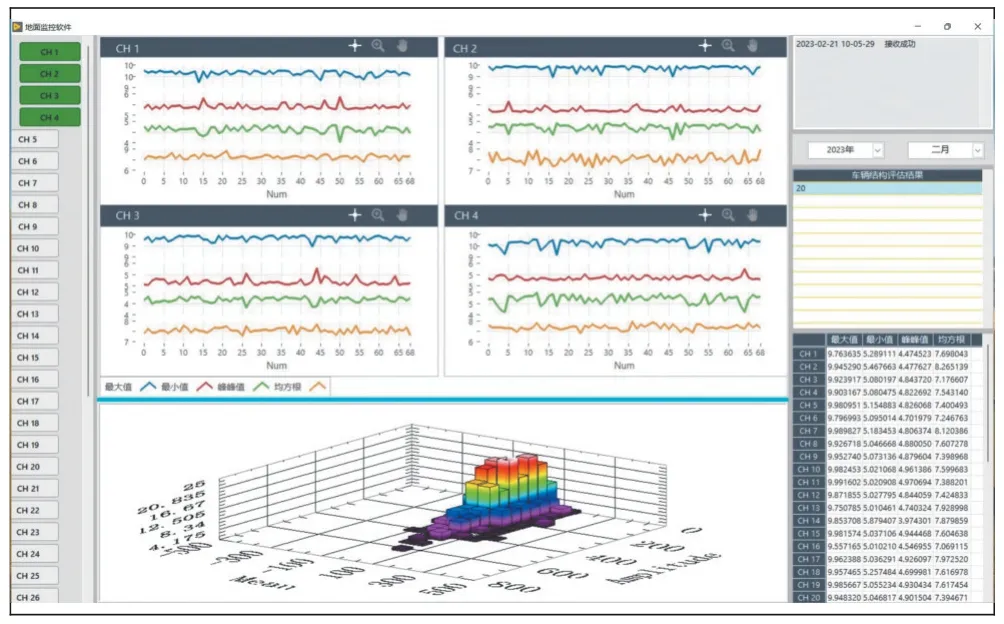

车辆结构边缘计算在线监测系统技术框架见图1。

图1 车辆结构边缘计算在线监测系统技术框架

1.1 车辆结构无损检测

车辆结构边缘计算在线监测系统对车辆结构的状态评估以断裂力学理论为基础,根据该理论计算框架,需要获取车辆结构中存在缺陷(裂纹、气孔、未熔透、未焊透等)的结构参数。因此需要对车辆结构关键位置,特别是关键焊缝结构开展无损检测,为服役结构评估计算提供缺陷参数的依据。

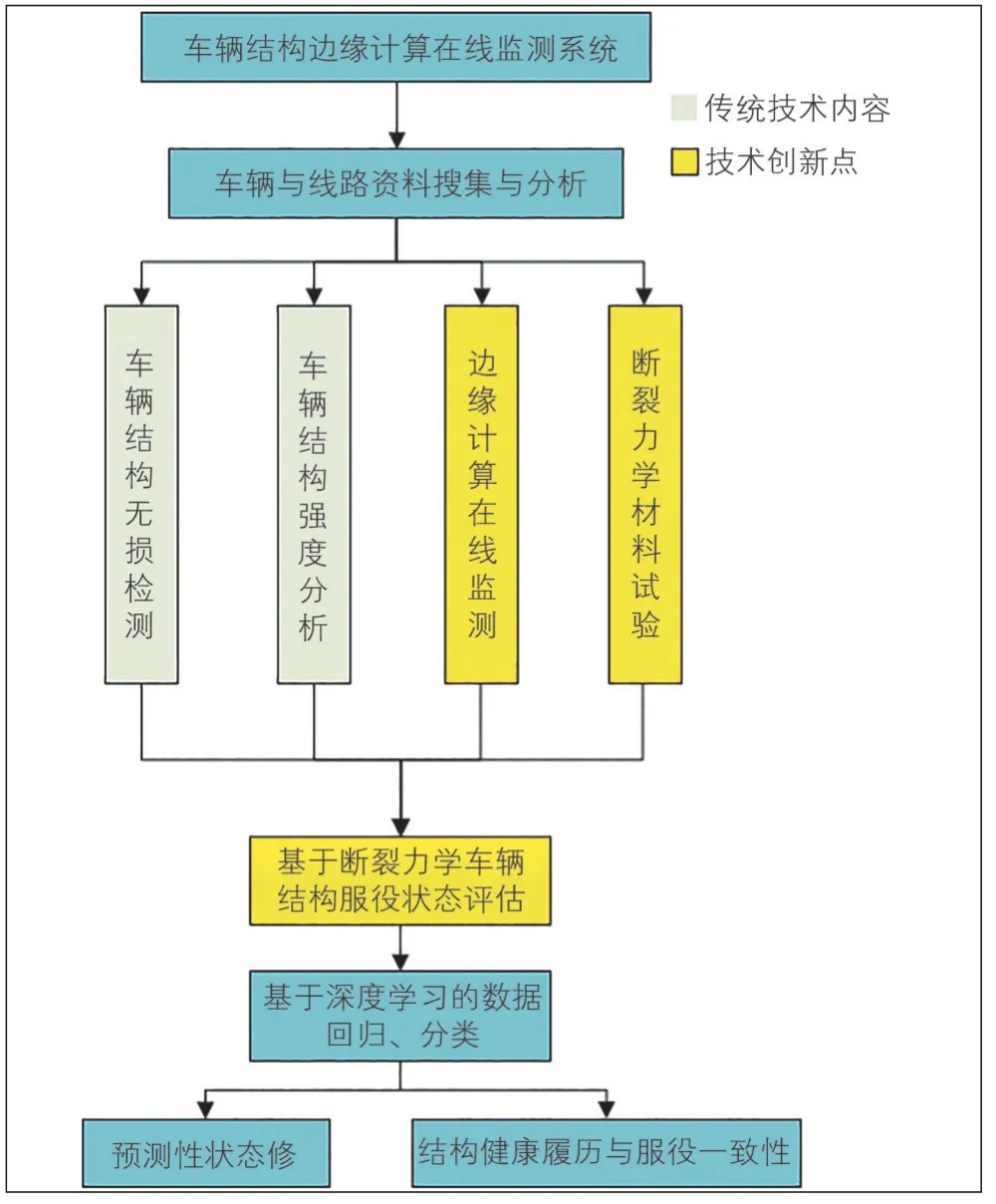

传统无损检测技术及局限性见表1。

表1 传统无损检测技术及局限性

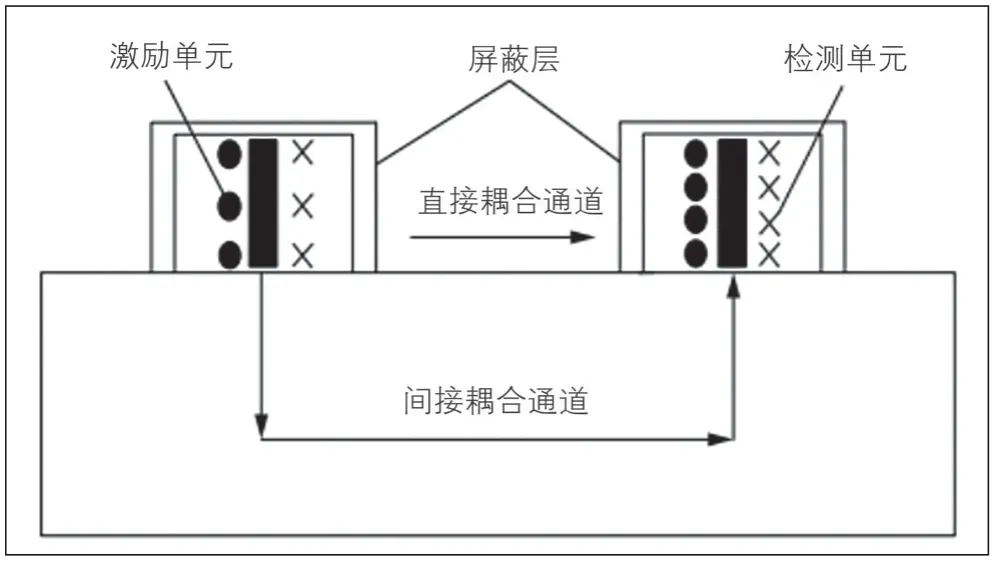

因传统无损检测技术存在局限性,还应运用远场涡流设备对传统无损检测技术进行补充,远场涡流探头原理见图2。

图2 远场涡流探头原理图

1.2 车辆结构强度分析

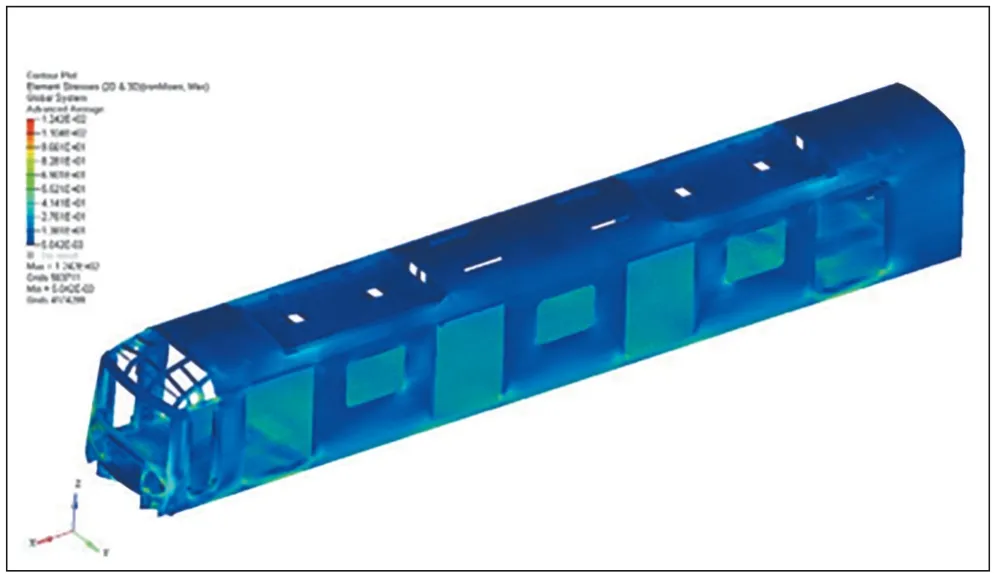

根据断裂力学理论,评估车辆状态、预测结构故障需要载荷数据(载荷谱)。边缘计算在线监测系统采集数据时需要针对性获取车辆薄弱部位的载荷数据。目前有限元分析是确定车辆结构薄弱部位最便捷且效果较好的方法。

文献[5]和文献[6]对车体、转向架结构静强度及疲劳强度计算,车体结构有限元仿真分析见图3。通过加载相应的运行工况进行有限元仿真计算,依据计算结果,从关键工况中选取危险点,确定车辆结构强度薄弱部位,为监测系统提供测点布置依据。

图3 车体结构有限元仿真分析

1.3 边缘计算在线监测

车辆结构监测系统为获取有效的载荷数据,通常要求对几十甚至上百通道的传感器进行不低于500 Hz的实时采样,如此大的数据带宽、数据量,传统数据采集系统难以实现数据的稳定传输。为实现监测系统快速且实时采集、处理、传输、计算功能,必须在传统数据采集系统中结合边缘计算技术,进行二次开发。

通过数据采集仪、加速度传感器、应变片等设备,边缘计算模块从关键位置监测数据中提取对损伤敏感的关键参数,对系统进行纯健康模式的训练,实现数据回归、预测和分类,掌握车辆运用状态下参数的分布情况。

边缘计算在线监测具有以下特点和优势:

(1)相较于传统的车辆动应力测试,边缘计算对车辆结构状态评估传输和响应速度更快。

(2)可部分摆脱网络环境制约,可解决传统云端计算数据传输带宽高、实时性较强的缺点,使车辆实时监测和评估成为可能。

(3)边缘计算的可扩展性和弹性很强,在车辆服役的不同阶段可以根据需求增加监测系统的传感节点。

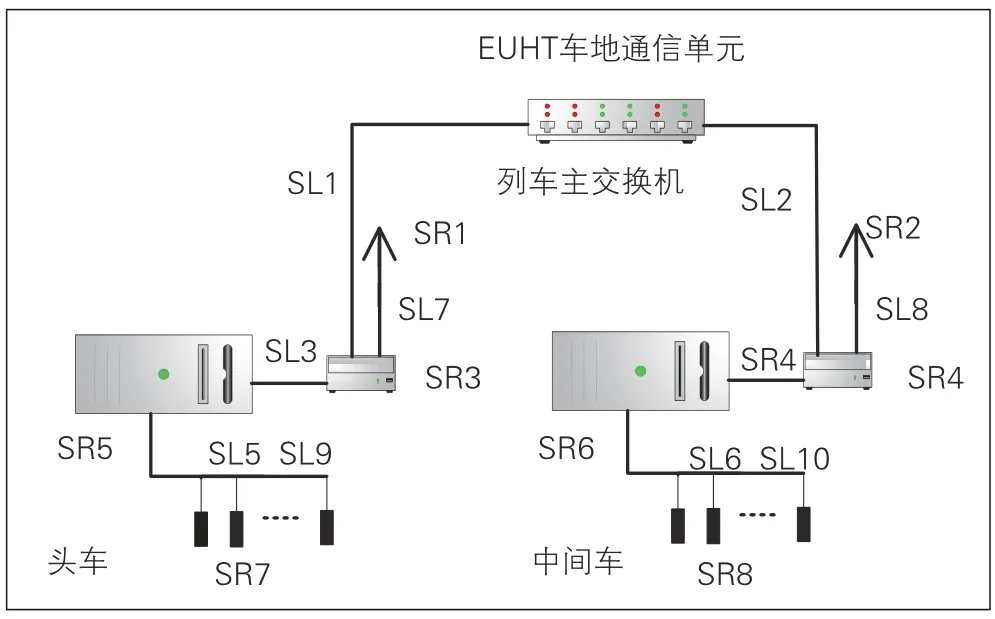

边缘计算在线监测系统见图4。其中,SR1、SR2为5G天线用于车地数据辅助通信,SR3、SR4为边缘计算模块用于部署边缘计算模型,SR5、SR6 为数据采集仪用于车辆结构状态数据采集,SR7、SR8 为传感器用于感知车辆结构数据,SL1~SL4为千兆以太网线缆(带屏蔽层)用于车地数据传输,SL5、SL6 为应变片信号电缆,SL7、SL8 为天线电缆,SL9、SL10 为加速度信号电缆。

图4 边缘计算在线监测系统

1.4 断裂力学材料试验

断裂力学可以对有缺陷的金属结构进行剩余强度和寿命及探伤周期的评估与预测,可解决传统名义应力方法无法解释和难以解决的重大工程装备失效破坏的内在机理、可大幅减少恶性事故的发生,形成一系列公认的服役评估规范,如英国的BS 7910:2019《Guide to Methods for Assessing the Acceptability of Flaws in Metallic Structures》[7]和我国的GB/T 19624—2019《在用含缺陷压力容器安全评定》。同时,基于断裂力学的损伤容限也相继被国际、国内和地区标准吸纳,被普遍认为是继名义应力方法后下一代重大装备结构设计与服役评估的先进方法。

目前,断裂力学已在化工机械、核电管道、航空航天、远洋船舶、深海舰船等关系国防和经济战略安全领域得到了广泛应用,并最终形成一种有别于传统疲劳评估理论的新方法,得到工程界的广泛认可[8]。

基于母材与焊接接头的断裂力学性能参数是控制车辆结构裂纹的关键因素之一,因此有必要引入材料断裂力学性能分析试验方法,进行焊缝断裂韧性试验以及焊缝裂纹扩展速率试验。断裂韧性是在疲劳载荷作用下,材料对于断裂显示的阻抗值,对于估算裂纹体疲劳寿命有重要作用;疲劳裂纹扩展速率是在疲劳载荷作用下,裂纹长度a随循环周次N的变化率,反映裂纹扩展速度,对估算裂纹体疲劳寿命有重要作用,该试验结果为车辆结构寿命计算提供参数输入。

通过检查关键结构力学性能并进行参数校验,可以为后续缺陷原因分析和疲劳计算提供数据支撑。

1.5 基于断裂力学车辆结构服役状态评估

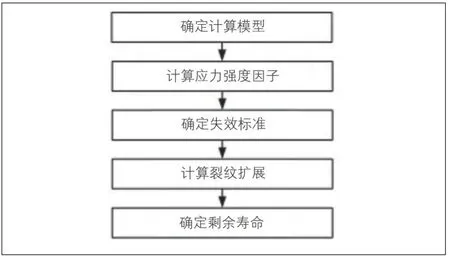

根据BS 7910:2019 标准,引入针对缺陷的断裂力学疲劳分析方法,对车辆结构进行寿命预测。

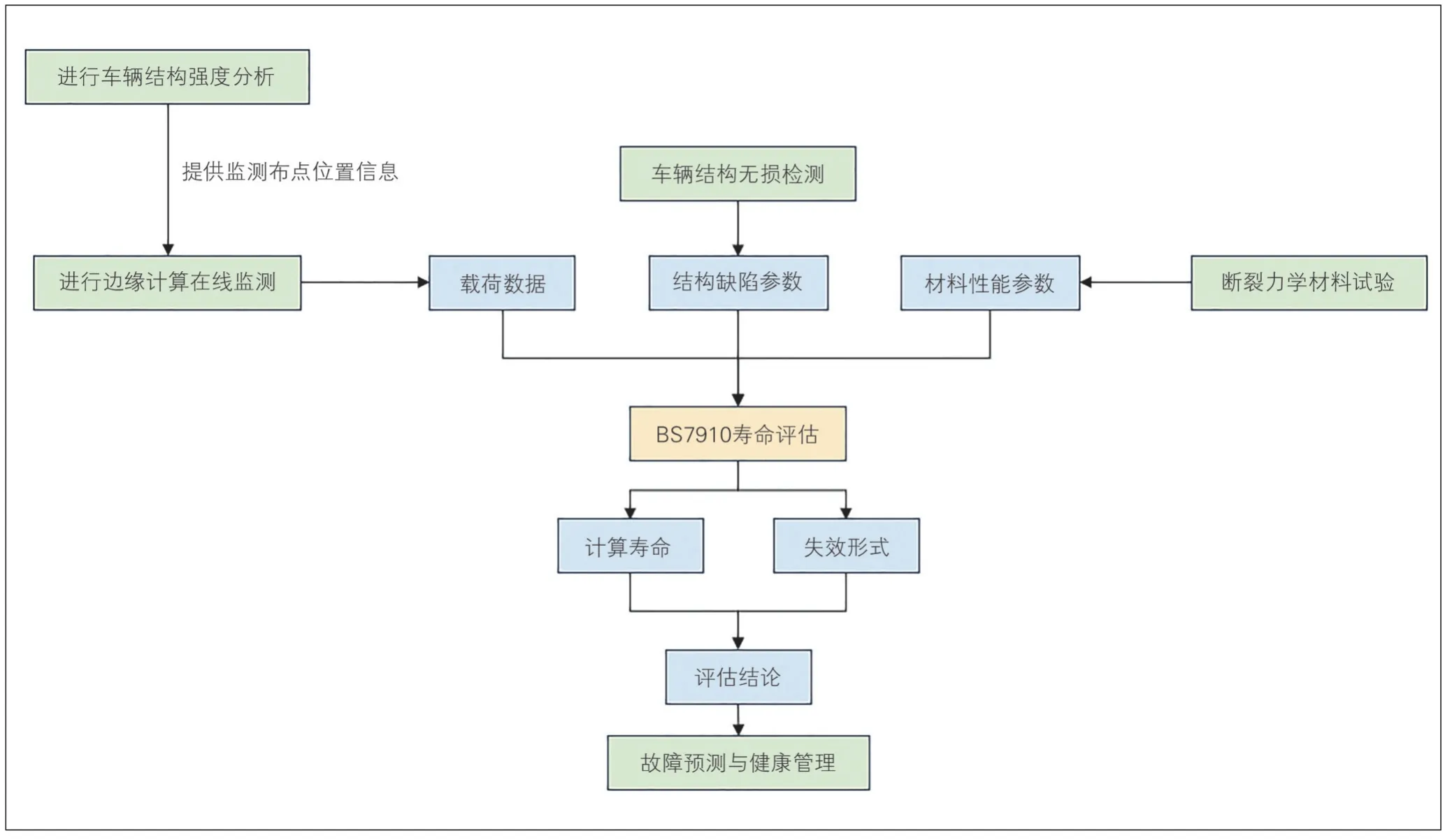

基于断裂力学方法,研究裂纹的扩展过程,同时考虑脆性断裂与塑性失稳风险,以材料、结构、缺陷、应力参数为基础,定量计算裂纹扩展,综合评价结构的剩余使用寿命,断裂力学服役评估技术方案见图5。在各项计算过程中均做出保守性假设,可确保服役分析的安全性[9]。

图5 断裂力学服役评估技术方案

2 系统设计

车辆结构边缘计算在线监测装备由感知层、采集层、计算层、传输层4个部分组成。设备通过传感器感知车辆结构的受力状态,数据采集仪采集记录产生的数据,边缘计算模块根据关键位置的监测数据确定关键参数,实现数据回归、预测和分类,并对结构进行服役状态评估,最后通过EUTH 或5G 将计算结果传送至数据中心,车辆结构边缘计算在线监测系统组成见图6。

图6 车辆结构边缘计算在线监测系统组成

系统应用泛在感知、边缘计算、多元耦合等智能技术,从全生命周期视角跟踪车辆结构的服役安全,确定车辆结构(车体和转向架)缺陷的实际状态,对可能造成的隐患进行实时监测和预警,最终实现轨道交通车辆智能维护下的预测性状态修[10]。

3 系统部署与应用

3.1 装车方案

系统以北京某地铁线路为应用对象,开展监测系统的部署和典型应用。示例车体及转向架见图7。

图7 示例车体及转向架(涂黑部分)

监测对象包含1 节头车、1 节中间车的车体和转向架结构,主要硬件设备包含传感器(应变片、加速度计)、边缘计算主机、数据采集仪、信号线等,需要向车下监测设备提供电源,应变片贴片位置需要脱漆处理。

现场设备安装部署见图8。

图8 现场设备安装部署

基于Labview 开发了车载数据处理软件和地面服务器客户端软件,车载数据处理软件可对采集到的结构应力、加速度数据进行实时处理,得到关键位置应力谱、结构损伤敏感参数等预警信息;通过地面客户端软件的断裂力学评估模型可阶段性的对车辆结构进行服役评估。软件界面见图9。

图9 软件界面

3.2 监测周期与系统维护

监测工作配合车辆的厂修工作开展,每次厂修前后各监测半年时间,以对比厂修前后的车辆结构服役一致性,以及不同服役阶段的车辆结构健康履历信息。

(1)可靠性:应变片的固定一般使用快干胶进行粘接,封装胶水进行防护,使用胶水的性能直接影响应变片是否容易脱落和可靠性。采用HBM 专门为粘贴应变片和封装开发的专业胶水、专业粘接工艺,可使应变片可靠工作3年以上。

(2)耐久性:HBM 应变片加载周期高达1 亿次,依据累计损伤理论,通常轨道车辆循环载荷超过1 000 万次视为“无限寿命”,因此应变片自身的寿命可以满足长期监测的要求。

4 试验与数据分析

结合1.1—1.4节中所述技术获取的该地铁列车材料参数、缺陷情况、正线运营获取的动应力等数据,对车辆结构进行服役安全评估,实际案例分析路线见图10。

图10 实际案例分析路线

以车辆结构边缘计算在线监测系统在某地铁中的实际应用为例,通过车体结构强度有限元分析及车辆结构无损检测获取车体结构信息,结合经验进行动应力测试布点,以测试车辆正式运营状态编组,在该车辆实际运营线路上进行动应力监测。现场试验后,将采集数据进行去零漂、去毛刺、数据滤波等处理,运用雨流计数法进行计数统计,编制成应力谱[9]。

将材料分析试验所得材料力学性能参数及雨流计数统计应力谱作为数据输入,依照BS 7910:2019进行寿命预测评估。

BS 7910:2019 中,采用Paris 公式计算裂纹扩展〔见式(1)〕。

式中:a为裂纹尺寸;N为循环次数;A、m为焊缝材料固有参数,ΔK为应力强度因子变化范围。

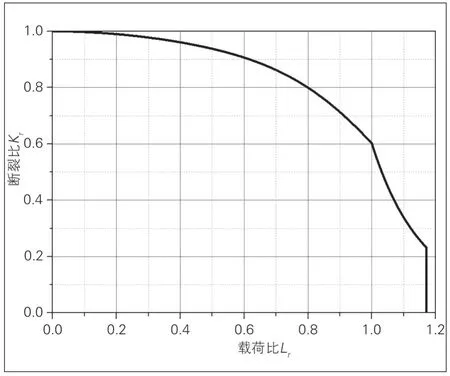

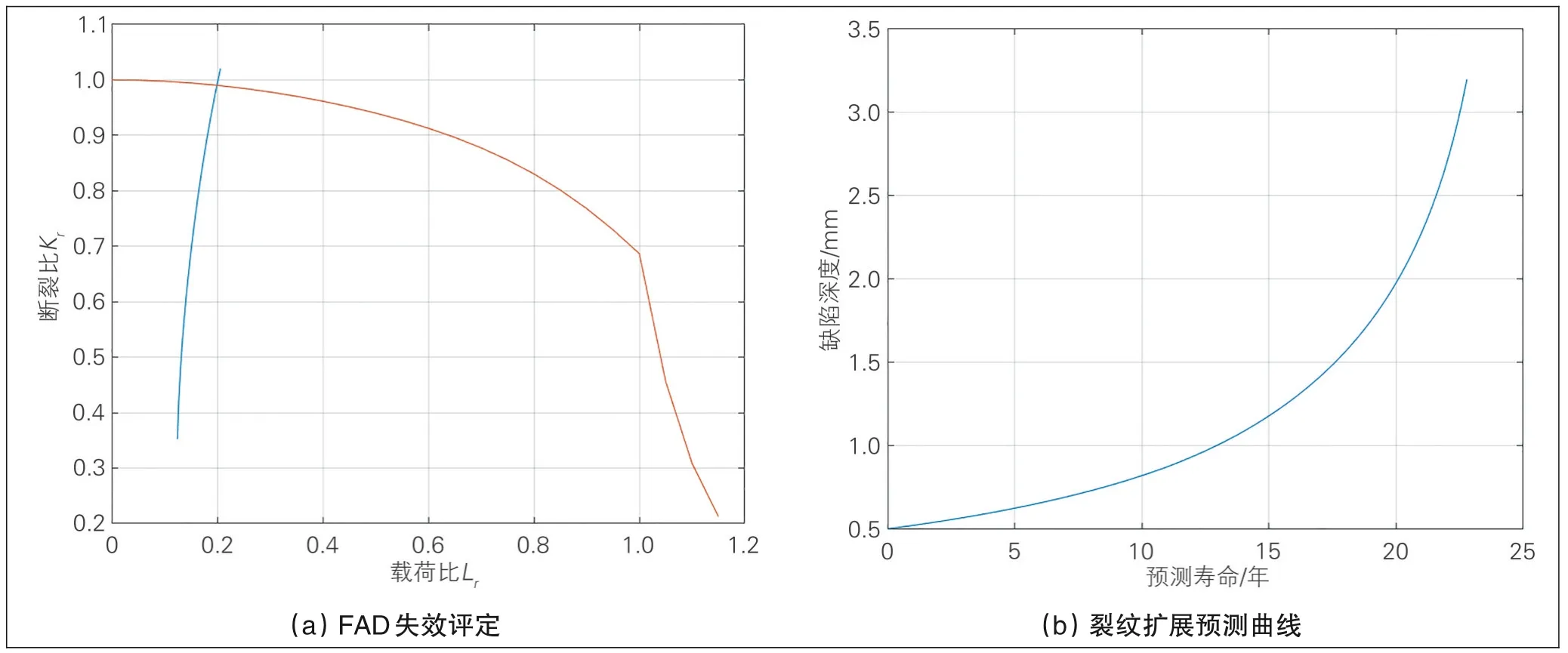

根据BS 7910:2019中7.3.3节,计算裂纹扩展的失效评定曲线。根据FAC 曲线函数式〔见式(2)〕,代入材料参数,绘制FAC曲线(见图11)。

图11 FAC曲线

式中:Lr为载荷比。

根据上述裂纹扩展公式及失效评定图,可以对车辆结构进行寿命预测。

该地铁车辆车体端墙上门角焊缝结构1 处缺陷的寿命预测评估结果见图12。从图12 中可知,当裂纹扩展至3.19 mm 时,评估点位于评定线外,表明该缺陷可能会发生断裂失效,此时的裂纹扩展寿命为22.8 年。车体设计寿命30 年(按每年100 000 km 进行设计),后续应重点关注该测点区域,并及时采取补强措施。

图12 寿命预测评估结果

5 结束语

超大城市轨道交通智慧运维对车辆车体、走行部关键承载部件的服役安全提出新要求,在传统车辆结构无损检测、车辆结构强度分析的基础上,提出将断裂力学理论与边缘计算技术相结合构建的基于断裂力学的车辆结构边缘计算在线监测系统,分析相关的技术内容和创新点。基于此系统,可对车辆关键承载结构进行在线监测和服役安全性评估,跟踪车辆结构全生命周期的服役安全,建立车辆结构健康履历,为车辆结构全生命周期的维护、保养和延寿提供数据支撑。