含铬污泥制备氯化铬晶体的工艺研究

陈桂歆,黄跃丹,许晓旋,潘建华,黄春晖,梁茂杰

(揭阳市斯瑞尔环境科技有限公司,广东 揭阳 522000)

不锈钢材料具有优异的耐蚀性、成型性、相容性以及在很宽温度范围内的强韧性等系列特点,在重工业、轻工业、生活用品行业以及建筑装饰行业中广泛应用。我国是不锈钢制品的生产制造大国,钢材酸洗表面处理过程中会产生含有铁离子及其他重金属的废酸。目前处理该类废酸的主要方法有化学沉淀法、溶剂萃取法、扩散渗析法、蒸发浓缩法、裂解再生法、制备硫酸亚铁法等。

现阶段废硫酸主要处理方法均存在一定的不足。化学沉淀法利用液碱或石灰进行中和,消耗大量化学药剂,产生没有经济价值的污泥,且存在二次污染的风险;溶剂萃取法使用有机溶剂,运行成本高,反萃取难度大,反萃取溶液浓度低,需要进一步处理;扩散渗析法采用膜分离技术,消耗大量自来水,产生的废硫酸浓度低,产生残液需要进一步处理;蒸发浓缩法需要消耗大量蒸汽,处理成本高,容易堵塞设备及管道,且得到硫酸杂质较高,品质低,仅适用于特定用途;裂解再生法基于高温条件下,生成二氧化硫的烟气,后进行吸收制备浓硫酸,能耗高,易腐蚀设备;制备硫酸亚铁法可以消耗大量废硫酸,制备硫酸亚铁,产品经济附加值较低,同时产生含铬等重金属污泥[1-4]。现阶段处理钢材酸洗表面处理产生废硫酸仍存在成本高及可能存在环境污染等问题。

钢材酸洗表面处理产生废硫酸中含有大量铬元素,在制备硫酸亚铁溶液时产生含铬污泥,该类污泥目前的处理处置及资源化仍处于发展阶段,暂无较为成熟的工业化生产方案[5],主要作为危险固体废弃物处理,不仅造成了铬资源的浪费,同时可能存在二次污染的风险。针对该类含铬污泥,利用盐酸溶解含铬污泥,加入铁皮进行反应,升高溶液pH 值,使铬形成沉淀,达到铁铬分离的目的,得到的氢氧化铬加入盐酸溶解,提纯制备氯化铬晶体;减少了危险固体废弃物的产生,得到氯化铬晶体,用于配制铁铬液流电池电解液,具有良好的经济效应。

1 实验部分

1.1 实验原理

Fe(OH)3+3HCl→FeCl3+3H2O

Cr(OH)3+3HCl→CrCl3+3H2O

2FeCl3+Fe→3FeCl2

2CrCl3+3Fe+6H2O→2Cr(OH)3+3FeCl2+3H2↑

Cr2(SO4)3+3BaCl2→2CrCl3+3BaSO4

1.2 试剂及仪器

1.2.1 实验原料

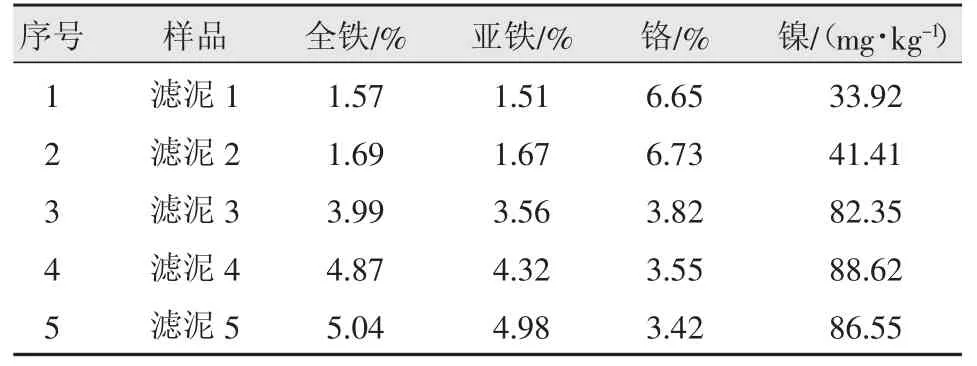

含铬污泥来源于揭阳市斯瑞尔环境科技有限公司,其主要成分如表1。

表1 含铬污泥主要成分表 %

1.2.2 试剂

铁皮,ω(Fe)>98%,揭阳大鹏实业有限公司;

盐酸,ω(HCl)>32%,揭阳市广泰发实业有限公司;

氯化钡,ω(BaCl2)>98%,广州化学试剂厂。

1.2.3 主要仪器

JE503GE 电子分析天平,梅特勒-托利多仪器(上海)有限公司;

HZF-B6000 电子天平,福州华志科学仪器有限公司;

FQ-2KW 可调封闭电炉,方科仪器(常州)有限公司;

A3 原子吸收分光光度计,北京普析通用仪器有限责任公司;

双数显恒温磁力搅拌器,常州澳华仪器有限公司;

HD2010W 电动搅拌器,上海司乐仪器有限公司;

PHS-3C pH 计,上海仪电科学仪器有限公司。

1.3 实验方法

1.3.1 含铬污泥溶解及沉铬

取含铬废硫酸制备水处理剂硫酸亚铁溶液时所产生的含铬污泥,加入盐酸升温搅拌溶解,加入铁皮反应制备氢氧化铬沉淀,后经水洗除去夹带的杂质。

1.3.2 铬泥溶解除杂

将1.3.1 得到的氢氧化铬沉淀加入盐酸升温搅拌溶解,加入氯化钡除去硫酸根,过滤得到氯化铬溶液。

1.3.3 制备氯化铬晶体

将1.3.2 得到的氯化铬溶液,进行加热蒸发,冷却结晶,离心分离,得到氯化铬晶体及母液。

2 结果与讨论

2.1 含铬污泥溶解及沉铬

取含铬污泥加入盐酸升温搅拌溶解,分别加水稀释至铬浓度为1.0%、1.5%、2.0%、2.5%、3.0%,加入铁皮,升温至85 ℃,反应至pH 值均大于4.3,过滤,滤液铬含量小于200 mg/kg。抽滤,其中铬浓度为1.0%,1.5%的样品抽滤速度快,得到滤泥呈浅绿细小颗粒;铬浓度为2.0%、2.5%、3.0%的样品抽滤速度慢,得到滤泥为绿色胶状沉淀物。

通过对溶液中铬浓度进行梯度试验,从检测数据可以确定,当溶液稀释至铬浓度在1.5%及以下,通过铁皮反应沉铬得到铬泥结构发生改变,具有晶体的性质,铬泥呈现细小颗粒,抽滤速度快,铬含量大于6.5%,且夹带杂质较少,铁含量在1.5%~2.0%,镍含量在40 mg/kg 左右。当溶液中铬含量大于1.5%时,沉淀形成铬泥呈胶体状,为非定形态,抽滤速度较慢,得到滤泥铬含量较低,铬含量在3.4%~3.8%,且夹带的杂质含量较高,铁含量在4.0%~5.0%,镍含量大于80 mg/kg。

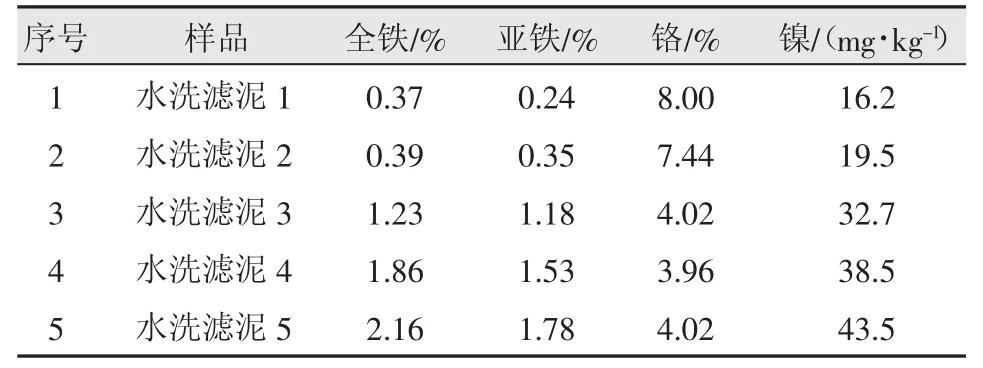

将表2 中的滤泥加入2 倍水打浆水洗2 次,抽滤,滤泥进行检测。序号1、2 中的滤泥因具有晶态的结构,通过水洗后,提高了铬含量,同时夹带的杂质均降低至较低水平,铁含量在0.4%以下,镍含量在20 mg/kg 以下。而序号3~5 的滤泥,为非晶态的结构,呈胶体状,水洗后铬含量没有明显变化,同时杂质去除率较低,铁、镍去除率约为60%(表3)。

表2 溶液铬浓度对滤泥杂质的影响

表3 水洗对滤泥杂质的影响

2.2 铬泥溶解除杂

2.2.1 反应温度对硫酸根去除率的影响

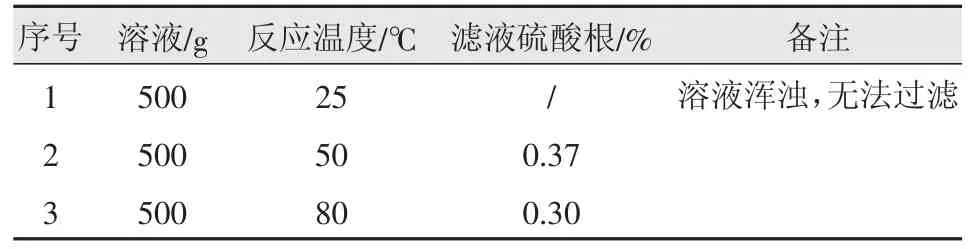

水洗得到的铬泥,铁及其他重金属含量均明显降低,但硫酸根含量较高,在2.5%~4.0%,加入盐酸溶解后利用氯化钡除硫酸根,探索反应温度及氯化钡添加量对硫酸根去除率的影响。

根据硫酸根含量加入1.2 倍氯化钡,分别在25 ℃、50 ℃、80 ℃条件下搅拌2 h,静置,过滤,检测滤液中硫酸根含量。在常温条件下搅拌2 h 后,溶液浑浊,静置不分层,且过滤速度慢,无法进行固液分离,从检测数据看,反应温度为50 ℃,滤液硫酸根含量为0.37%,而反应温度为80 ℃,滤液硫酸根含量为0.30%,升高温度有利于提高固液分离效率,同时提高硫酸根的去除率,故初步确定反应温度为80 ℃(表4)。

表4 除硫酸根温度梯度试验

2.2.2 氯化钡加入量对硫酸根去除率的影响

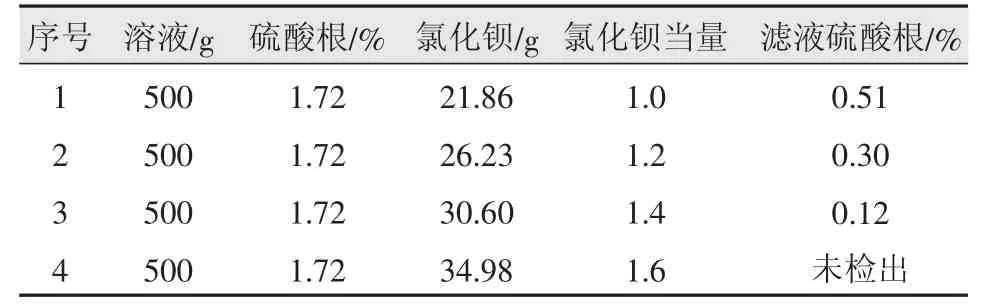

确定反应温度为80 ℃,根据硫酸根含量加入1.0 倍、1.2 倍、1.4 倍、1.6 倍当量氯化钡,搅拌2 h,静置,过滤,检测滤液中硫酸根含量。当加入氯化钡当量为硫酸根含量的1.0 倍、1.2 倍、1.4 倍、1.6 倍,滤液硫酸根分别为0.51%、0.30%、0.12%,未检出;从滤液检测数据确定,氯化钡添加量为硫酸根含量的1.6 倍当量时,溶液中硫酸根已完全沉淀,滤液中硫酸根未检出(表5)。

表5 氯化钡添加量梯度试验

2.3 制备氯化铬晶体

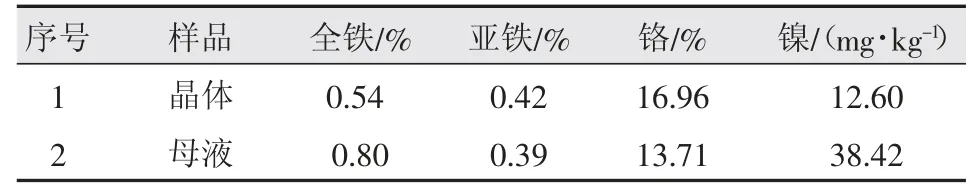

将除硫酸根抽滤的滤液通过加热蒸发至铬含量约为16%,冷却至常温,缓慢搅拌4 h,氯化铬晶体析出,离心分离,得到氯化铬晶体及母液,检测相关数据。晶体铬含量16.96%,铁含量0.54%,镍含量12.60 mg/kg;母液铬含量13.71%,铁含量0.80%,镍含量38.42 mg/kg。经过数据进行对比,通过蒸发结晶的方式,可以得到纯度较高的氯化铬晶体(表6)。

表6 晶体母液检测数据

3 结论

3.1 本试验选用含铬废硫酸生产污水处理剂硫酸亚铁溶液产生的含铬污泥,加入盐酸进行溶解,因溶液中铬浓度影响形成的氢氧化铬晶态,通过稀释溶液中铬浓度加入铁片反应进行梯度试验,从试验结果发现,当铬浓度稀释至1.5%,通过铁皮反应制备得到氢氧化铬结构发生改变,为细小颗粒晶态结构,非原来胶状沉淀,提高了氢氧化铬沉淀中铬含量,使杂质明显降低,且通过水洗后夹带阳离子杂质几乎完全去除。

3.2 因得到的氢氧化铬沉淀含有2.5%~4.0%硫酸根,直接蒸发结晶晶体含有少量硫酸根,影响晶体品质,故利用盐酸溶解氢氧化铬,后加氯化钡除硫酸根。通过梯度试验结果表明:在温度为80 ℃,加入1.6 倍当量的氯化钡,搅拌2 h,静置,溶液出现明显分层,且抽滤速度快,滤液中未检出硫酸根。

3.3 滤液通过加热蒸发至铬含量为16%,冷却至常温,缓慢搅拌结晶,离心分离,即得到氯化铬晶体。