裂解炉烧焦气返炉膛探索及优化

朱泽强

(中国石化镇海炼化公司,浙江宁波 315207)

裂解炉是乙烯装置的核心设备,原料经过裂解炉高温热裂解产生乙烯。在裂解反应生产乙烯、丙烯的同时,伴随发生生焦、生碳的二次反应,在裂解炉管表面形成焦层影响传热效率,造成炉管壁温随着运行时间增加而升高,不利于生产运行,因此需定期进行在线烧焦。采用蒸汽、空气烧焦,烧焦气通过清焦罐排放进入大气或返回炉膛。烧焦气含有杂质,也含有少量焦粉,直接排放进入大气会造成污染;烧焦气返炉膛虽然能解决排放问题,但在生产运行以及安全方面会带来潜在风险,需要技术管理人员继续摸索优化解决方案。

1 流程简介

某企业2#乙烯裂解装置设计产能120 万吨/年,采用国内自主开发设计9 台CBL 乙烯裂解炉,每台裂解炉的公称能力为年产乙烯15 万吨。其中,8 台裂解炉F-001~F-008 采用双辐射室、单对流室的结构型式,1 台裂解炉F-009 采用单辐射室、单对流室的结构型式。以双炉膛液体炉为例,双炉膛液体炉为F003~F008,采用A/B炉膛共计八大组原料进料,每大组有12根炉管,烧焦时A/B炉膛烧焦气经清焦大阀进入清焦罐脱除颗粒较大的焦粉,清焦罐罐顶出口设置双流程,用电动阀进行隔离,一路放空至大气,另一路一分为二分别进入A/B炉膛各大组底部炉底板,具体流程如图1所示。

图1 裂解炉烧焦气返炉膛流程

2 风险识别

为深入推进烧焦气返炉膛,通过文献了解[1-2]、调研,经攻关团队多次讨论评估,识别烧焦气返炉膛过程中潜在的主要风险并制定相应的措施,如表1所示。

表1 烧焦气返炉膛风险与改进措施

(1)退料烧焦后,原料管线吹扫不彻底导致部分物料随烧焦气进入炉膛燃烧,造成炉管表面超温。

措施:裂解炉退料完毕后,用稀释蒸汽对原料管线进行大气量吹扫,一般原料调节阀开至50%以上,吹扫时间不少于20分钟,直至对应组原料横跨段压力先上升后下降,对应组COT明显下降,说明原料吹扫已完成。

(2)烧焦气返炉膛时凝液进入炉膛,损坏炉内衬里。

措施:打开炉底烧焦气管线末端导淋提前排液,同时高温烧焦气进入管线时做好暖管脱液。

(3)裂解气大阀切换至烧焦大阀过程中,裂解气倒窜入炉膛。

措施:裂解气大阀采用机械连杆设计,裂解气大阀关小至一定程度时,烧焦小阀在机械连杆作用下开启。一般不会因大阀正常切换造成裂解气反窜,切换过程按正常步骤进行,只需关注裂解气大阀阀前压力变化。

(4)对流段温度高,存在SS超温风险。

措施:在返炉膛操作前,SS 温度提前降至490~500 ℃,增加减温水调节余量。同时,返炉膛时需及时关小风门。

(5)炉膛负压波动大甚至正压。

措施:烧焦气返炉膛时,烟气系统比较脆弱,负压波动较大,在调整风机转速时建议手动控制;同时返回的烧焦气需要通过裂解气大阀控制流量,逐步并入炉膛,使操作过程总体受控。

(6)部分火嘴燃烧不佳。

烧焦气返炉膛可能会影响裂解炉炉膛内的热场分布,部分火嘴可能燃烧不佳,建议返炉膛结束后,对整个炉膛燃烧情况整体检查一遍。

(7)COT 波动大,造成炉管内焦层脱落堵塞炉管。

裂解炉运行末期,炉管内焦层较厚,因焦层与炉管热膨胀系数不同,如果COT大幅波动,焦块很有可能会脱落堵塞炉管。炉出口烧焦气780 ℃,经线性锅炉回收热量后一般在400 ℃左右,与高温炉膛相比温度偏低。因此烧焦气返炉膛时需要控制返炉膛速度,及时调整燃气避免温度大幅度波动。

措施:气体炉相对液体炉而言,焦层密实且硬度高,剥落堵塞炉管概率较大,因此返炉膛操作优先选取液体炉进行优化。延长裂解气大阀关阀过程,通过控制流量逐步把烧焦气引入炉膛,同时通过关小风门调整燃料气,尽量减少COT变化。

3 实施过程及效果

3.1 烟气返炉膛实施过程

在烧焦气返炉膛实施过程中,暖管过程较为顺利,脱液不多且脱液完毕后导淋保持打开状态,无凝液进入炉膛,期间也未出现炉管超温情况,裂解炉COT 波动在25 ℃左右,SS 温度最高控制在500 ℃,总体稳定、风险可控,具体实施步骤如下:

(1)返炉膛前,裂解炉原料吹扫彻底、COT控制在780 ℃左右,切换为热备模式,确认烧焦大阀后路烧焦气流程至炉膛畅通。

(2)裂解气大阀采用机械连杆方式,摸索得出将A/B炉膛裂解气大阀关至36%时,烧焦小阀才刚开始动作,此时作为一个烧焦气刚开始返炉膛的节点。

(3)分别将A/B炉膛裂解气大阀关至30%,风门开度分别关小至30%(起始开度约38%),COT温度微升10 ℃左右(起始COT约780 ℃),燃料气用量暂不变,通过调整风机转速控制负压,烟气氧含量波动不大,约13.5%。稳定10分钟左右,将管线彻底暖透,同时在末端导淋进行排液处理。

(4)分别将A/B炉膛裂解气大阀关至25%,风门开度分别关小至25%(起始开度约38%),COT温度开始降低,需增加燃料气用量约200 kg/h,通过调整风机转速控制负压,烟气氧含量开始降低,约10%。注:此步骤负压波动相对较大。

(5)分别将A/B炉膛裂解气大阀关至20%,风门开度分别关小至24%,此时COT温度、燃料气用量相对稳定,通过调整风机转速控制负压,烟气氧含量持续降低,约8.5%。

(6)分别将A/B炉膛裂解气大阀关至10%,风门开度分别关小至21%,此时COT温度、燃料气用量相对稳定,通过调整风机转速控制负压,烟气氧含量持续降低,约7.5%。

(7)分别将A/B炉膛裂解气大阀全关,风门开度分别关小至20%,燃料气用量微提50 kg/h,此时COT 温度相对稳定,通过调整风机转速控制负压,烟气氧含量持续降低,约6%。

(8)烧焦大阀打开对炉膛工况影响较小,但烧焦大阀开度开至20%时波动相对较大,需稳定一段时间;后续可按照20%、50%、100%分三步全开AB炉膛烧焦大阀,至此烧焦气全部返回炉膛。

3.2 烧焦过程

烧焦过程中空气量逐步增加,由纯蒸汽烧焦逐步转为“蒸汽+空气”烧焦,炉膛氧含量逐步由6%左右回升至12%左右。

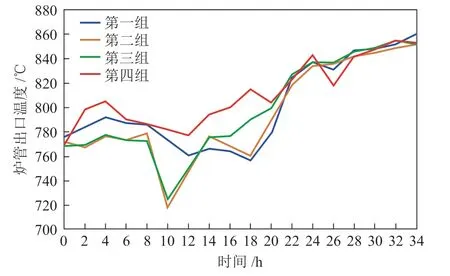

烧焦过程总体稳定,但在烧焦初期没有通入空气前,第二组、第三组COT温度相对第一组、第四组炉管温度偏低60 ℃左右,随着烧焦空气逐步通入,各组炉管温差逐步缩小,如图2 所示。在整体烧焦过程中,为防止空气烧焦反应剧烈,同时延长了低温阶段COT在780 ℃左右的停留时间,让炉管内焦炭在返炉膛过程中稳定的逐步去除。

图2 烧焦期间各组炉管COT变化

3.3 工艺参数对比

烧焦气返炉膛操作总体较为成功,风险受控,但部分参数与返炉膛前相比偏离较大,详见表2。从参数上容易发现:

表2 返炉膛前后参数比对

(1)因烧焦气返回炉膛造成烟气量增加,导致燃料气消耗增加450 kg/h,折合燃气能耗增加约4 kg标油/吨乙烯。

(2)对流段热量上升较多,排烟温度上升37 ℃;锅炉给水预热温度上升40 ℃,基本接近饱和态;横跨段温度上升140 ℃,达到700 ℃。

(3)风机转速上升217转/分,现场运行稳定,余量满足要求。

(4)为控制对流段热量上移,风门连杆开度由42%关小至19%,氧含量同步由13.5%下降至6%,现场燃烧稳定,火焰刚性较好。

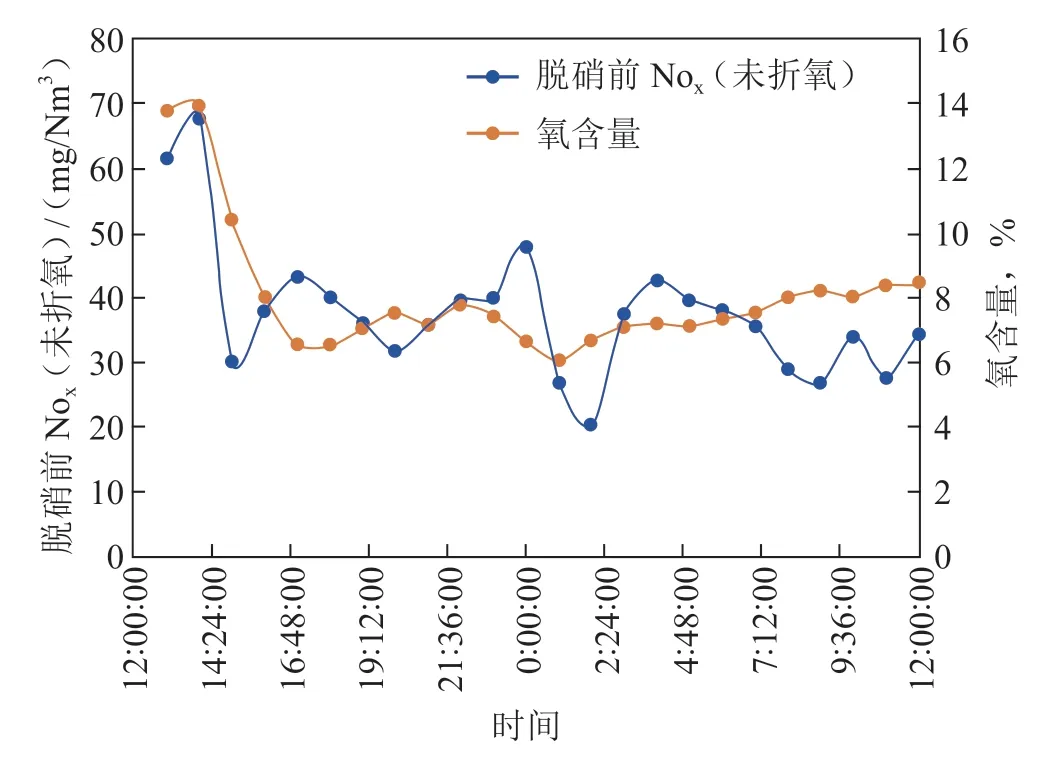

3.4 对NOX 影响

某企业2#乙烯裂解装置采用低氮烧嘴+SCR模块进行脱硝,裂解炉正常运行工况下,引风机出口烟气中的NOX(干基)能稳定控制在较低数值。在烧焦气返炉膛过程中,从数据看NOX呈下降趋势。选取脱销模块前NOX在线表数据,如图3所示,14:00 烧焦气返炉膛时脱硝前NOX由70 mg/Nm3下降至30 mg/Nm3,在后续烧焦过程中NOX总体稳定。主要原因:一是由于裂解炉NOX的产生机理基本属于温度型,因大量气体进入对火焰有一定的分散作用,降低了火焰温度,从而减少了NOX的产生[3-4];二是由于烟气流量增加,NOX浓度得到一定稀释。

图3 烟气返炉膛及烧焦期间NOx、氧含量变化趋势

4 需重点关注问题

4.1 锅炉给水预热温度高

随着烧焦气改入炉膛总体烟气量增加、水蒸气热容较高以及燃气增加等多种因素叠加,造成对流段热量整体偏多,表现为排烟温度高、锅炉水预热温度高、横跨段温度高。横跨段温度因为有减温蒸汽可以调整,能稳定控制;排烟温度对热效率会有影响,当前对风机运行还未造成影响。而锅炉给水预热温度上升近40 ℃,基本达到饱和温度,存在部分气化造成两相流冲刷管道的风险。调整过程中,考虑到裂解炉烧焦状况下锅炉水量上水也总体偏少,通过加大排污量、增加上水,锅炉给水预热温度未有明显变化,现场检查管线总体情况,基本无振动;咨询设计院,原设计中锅炉给水管线按气化率不超15%设计。还需继续优化解决锅炉水预热温度高情况。

4.2 热场分布不均

烧焦气返炉膛后,A/B 炉膛各四大组进料,炉出口温度总体呈现中间低、两边高的特点,返炉膛后COT 分布详见图4。从烧焦气返回至炉膛各组的配管看,虽然各组炉管都有烧焦气返回,但因两边的炉管离炉壁较近,返回的烧焦气温度相对炉膛温度偏低,会造成中间炉管被冷流直吹,温度偏低的情况。

图4 返炉膛后COT分布不均

针对中间两组与旁边两组偏差超过60 ℃的现象,采取调整风门、增点火嘴的方法改善效果不佳。采取缓慢通入空气,依据比平均温度高的该组炉管空气少通入或缓通入,比平均温度低的对应组的炉管空气多通入的原则,通过空气烧焦的反应热去平衡各组炉管温度,同时通过通入空气改进炉膛内氧含量分布,避免有局部缺氧,效果较为明显。随着空气烧焦逐步推进,各组炉管出口温度COT偏差逐步缩小。

4.3 各组返炉膛管线烟气易窜

烧焦结束后,发现炉底有部分大组的返炉膛管线温度较高且最高能达到200 ℃,分析判断存在个别组烟气互窜情况,即只要炉底任意两个管口存在压力梯度,较高压侧烟气就会通过烧焦气管线进入较低压力侧管口,现场配管布局如图5所示。

图5 烧焦气返炉膛配管

裂解炉烧焦结束后,对各组返炉膛管线进行盲板隔离,各组烧焦气管线温度恢复至常温。

5 结语

在日益严峻的环保形势下,烧焦气返炉膛越来越得到重视。某炼化2#乙烯裂解装置进行烧焦气返炉膛通过识别风险、细化操作,实现了安全平稳运行目标,在实施过程中也发现了锅炉给水预热温度高、热场分布不均、返炉膛管线烟气互窜问题,并提出了解决思路,为其它炼化企业进行烧焦气返炉膛提供经验参考。