白萝卜种子颗粒接触参数标定*

闫建伟,魏松,张万萍,张富贵

(1. 贵州大学机械工程学院,贵阳市,550025; 2. 浙江大学生物系统工程与食品科学学院,杭州市,310058;3. 贵州大学农学院,贵阳市,550025)

0 引言

白萝卜含有大量的维生素、氨基酸和矿物质,具有丰富的营养元素和药用价值,是人们经常食用的主要蔬菜之一[1-2]。在我国贵州、四川、重庆、湖北等地区白萝卜种植面积很大,但以人工种植为主,白萝卜机械化种植较为薄弱,白萝卜种植区和企业普遍面临着人工劳动强度高、播种效率低等问题,迫切需要实现白萝卜种植的机械化[3-4]。

近年来,离散元方法(Discrete Element Method,简称DEM)与计算机技术的快速发展为固体颗粒和农业物料参数标定提供了有力的理论参考。国内外学者开展了相关研究工作,分别对大豆种子[5]、黑胡椒种子[6]、花生种子[7]、大米颗粒[8-9]、小麦[10-12]、玉米种子[13-15]、马铃薯[16-17]等进行离散元参数分析与标定,为相关仿真提供了理论参考。

白萝卜种子颗粒体积小而且形状不规则,仅靠物理试验很难获得全面详尽的参数。因此,合理确定白萝卜种子颗粒离散元模型和相关参数具有十分重要的意义。本文采用蓝光拍照EinScan-3D扫描仪、建立白萝卜种子的三维模型,基于黏结颗粒模型在EDEM软件中建立白萝卜种子的离散元模型;颗粒填充采用不同的颗粒球面半径得到不同的离散元模型,结合实际试验和仿真试验对白萝卜种子颗粒参数进行标定;通过分析不同离散元模型仿真数据与实际试验的误差率得出白萝卜种子颗粒仿真参数,以期为白萝卜精密播种机研发仿真模拟提供可靠的离散元模型参数。

1 材料与方法

1.1 试验方法

采用碰撞弹跳法和斜面滚动法,结合台架和仿真试验分别标定白萝卜种子颗粒与ABS塑料、不锈钢板、有机玻璃和铝合金4种不同材质板材间接触参数;以真实测量的休止角为目标值,运用响应曲面试验建立白萝卜种子颗粒间接触参数的二元回归方程模型,利用Design-Expert软件的优化模块,以休止角为目标,对模型进行最优解化求解,得出白萝卜种子间的接触参数。根据标定白萝卜种子颗粒与不同材料以及种间接触参数的结果,分析仿真和堆积试验相对误差率,确定标定参数的可靠性。

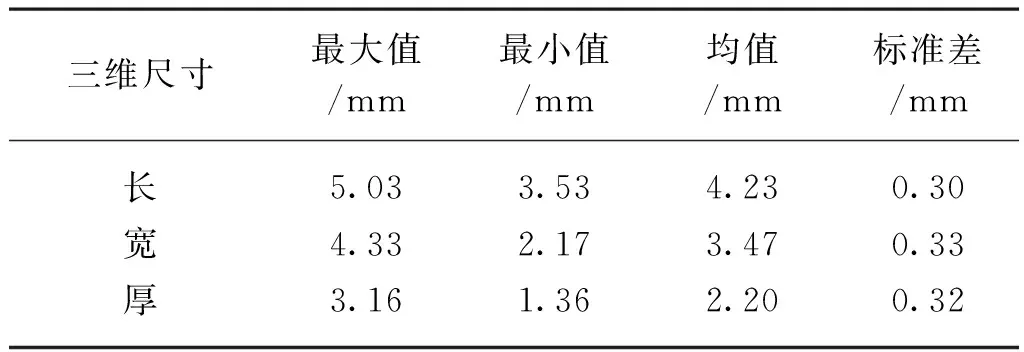

白萝卜品种为白玉2号白萝卜,由贵州大学农学院提供。由于种子的形状和尺寸直接影响种子的流动性,决定排种器型孔直径的尺寸大小。随机选取300粒白玉2号白萝卜种子,通过数显游标卡尺(精度0.01 mm)测定白萝卜种子三轴(长度、宽度、厚度)尺寸,并记录三轴尺寸的最大尺寸、最小尺寸和平均尺寸,其结果如表1所示。白萝卜种子平均长度为4.23 mm、平均宽度为3.47 mm、平均厚度为2.20 mm。

表1 白萝卜种子三轴尺寸测定结果Tab. 1 Measurement results of triaxial size of white radish seeds

1.2 颗粒模型构建

首先,考虑到白萝卜种子颗粒较小,故对种子进行红蜡着色处理,便于扫描;然后,选取白萝卜种子颗粒长度尺寸、宽度尺寸、厚度尺寸与平均值相接近的种子颗粒作为拟建轮廓模型的标准种子颗粒,如图1(a)所示。由于白萝卜种子颗粒外形不规则,为精确建立其轮廓模型,拟采用逆向工程,运用EinScan-3D扫描仪采用蓝光拍照扫描方式扫描白萝卜种子颗粒外轮廓,并进一步处理得到白萝卜种子的点云数据,将点云数据导入UG软件中转换为多边形,并进行噪声处理、对齐、裁剪多余曲面、合并、精确曲面等处理,最后得到白萝卜种子颗粒轮廓模型,如图1(b)所示,并导出.stl格式的白萝卜种子颗粒轮廓三维模型文件。

(a) 白萝卜种子

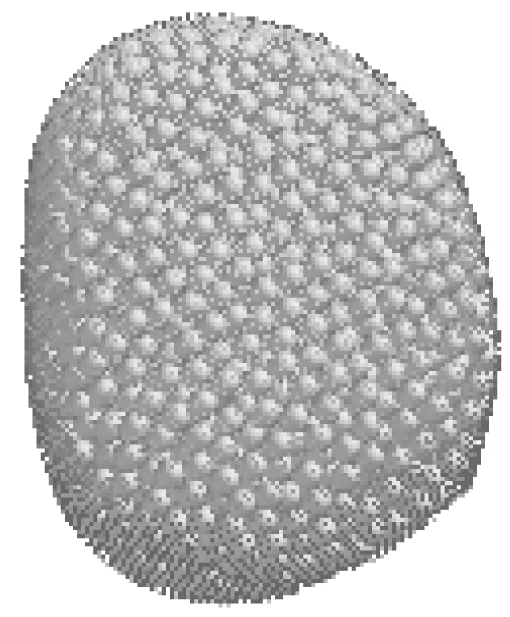

1.3 离散元模型

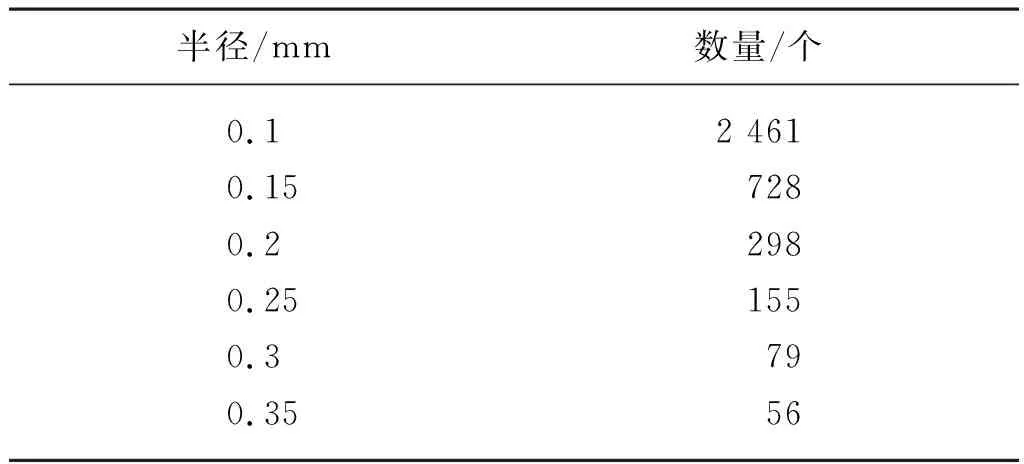

采用Hertz-Mindlin无滑移接触模型建立白萝卜种子颗粒仿真离散元模型。把格式为.stl的白萝卜种子颗粒轮廓三维模型作为几何体导入到EDEM 2019软件中,选择白萝卜种子颗粒内部上端为颗粒生成工厂,为使填充球形颗粒具有较好的流动性和致密性,设定较小的碰撞恢复系数、动静摩擦系数和较大的重力加速度。采用不同的填充球颗粒半径范围0.10~0.35 mm、步长为0.05;其球颗粒填充不同半径与对应数量如表2所示。将不同半径球形颗粒填充白萝卜种子颗粒轮廓三维模型,如图2所示。

(a) 0.1 mm

表2 白萝卜种子仿真模型填充球不同半径及对应数量Tab. 2 Different radius and corresponding quantity of filling balls in the simulation model of white radish seeds

由图2建立几种不同粒径的白萝卜种子颗粒模型过程可知,当颗粒半径在0.30 mm附近,颗粒数量相对稳定;球形颗粒半径越小,越接近种子实际轮廓,球形颗粒的数量越多,仿真时间越长[18-19],同时综合白萝卜种子颗粒建模仿真时间和填充准确性,后续白萝卜种子颗粒离散元仿真试验中选取球形颗粒半径为0.30 mm。

在EDEM软件后处理界面中导出所有球颗粒坐标数据(如球形颗粒半径、编号和中心坐标等)的.csv格式的数据文件,对数据文件进行数据处理,将仿真时间归零,导出.xml格式的文件,将处理的球颗粒坐标数据插入.dec文件中,在新建的EDEM文件particle项中导入此.dec文件后,EDEM软件会自动生成白萝卜种子颗粒模型,并将其作为颗粒模板直接调用;最终得到不同半径填充的白萝卜种子离散元模型如图3所示。

(a) 0.1 mm

2 接触参数标定

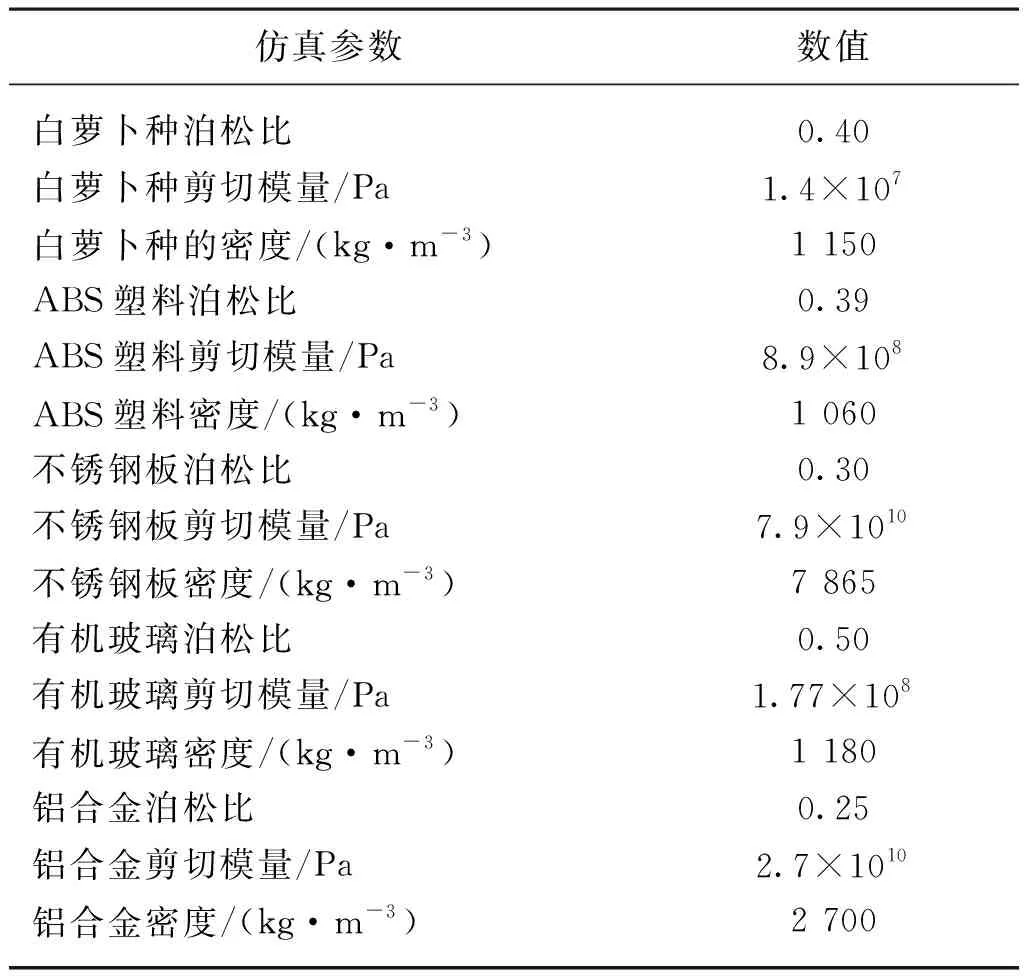

在EDEM软件中进行仿真试验,通过查阅文献[19-23]获得材料基本属性及其相关参数,如表3所示。

表3 模型仿真所需材料参数Tab. 3 Material parameters required for model simulation

由于白萝卜种子颗粒形状不规则,通过试验测定的接触参数波动较大,很难直接测定白萝卜种子颗粒之间的接触参数。离散元仿真的白萝卜种子颗粒的尺寸与实际尺寸有差异,通过试验测量的参数不能直接用于仿真试验[20]。结合实际物理试验与仿真试验,标定白萝卜种子颗粒与ABS塑料板、不锈钢板、有机玻璃和铝合金4种材质板材的静摩擦系数、碰撞恢复系数和滚动摩擦系数。通过二次回归正交旋转组合试验的响应面优化方法标定白萝卜种子颗粒间的接触参数。

2.1 白萝卜种子颗粒与不同材料间接触参数标定

2.1.1 碰撞恢复系数

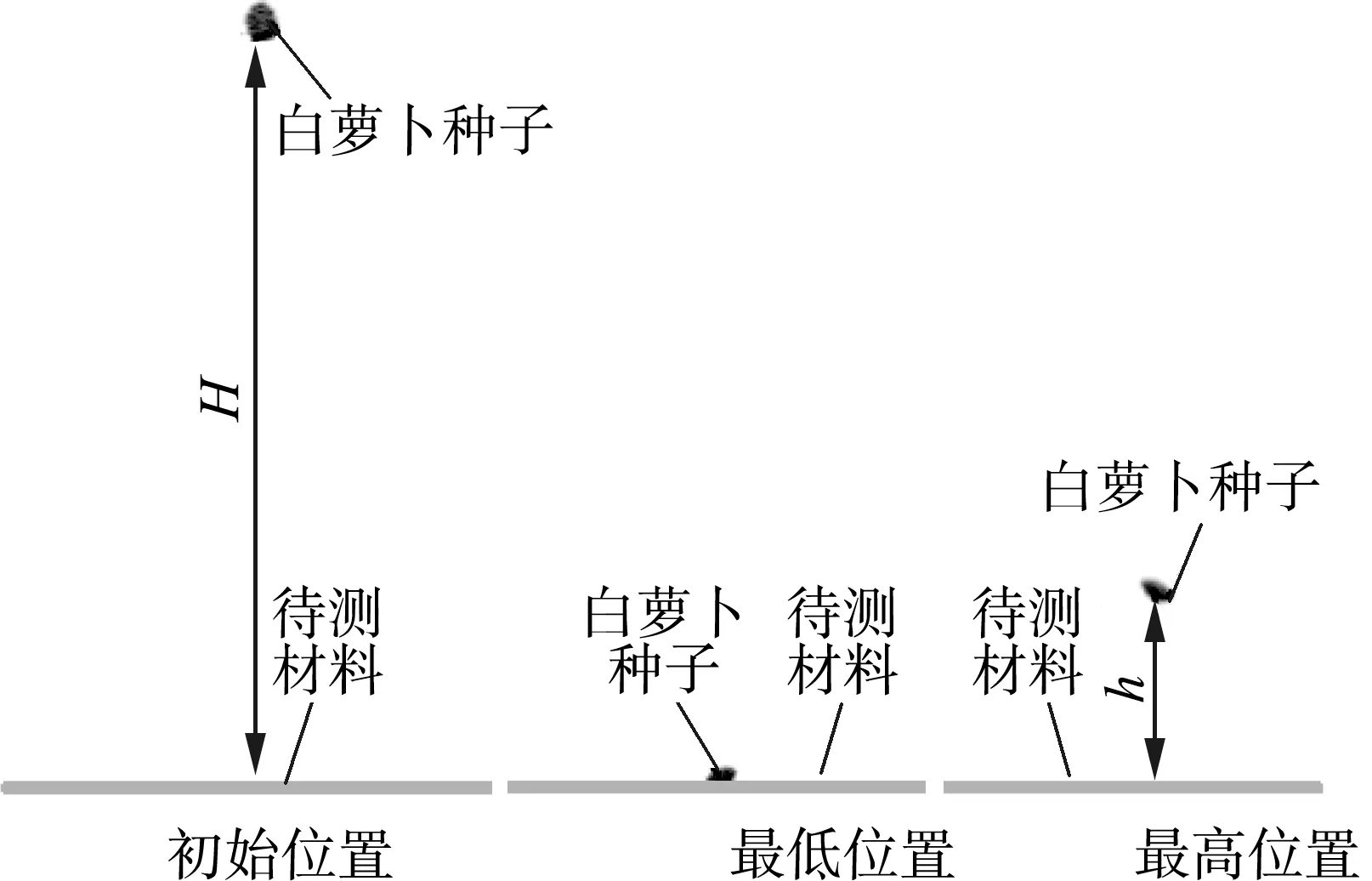

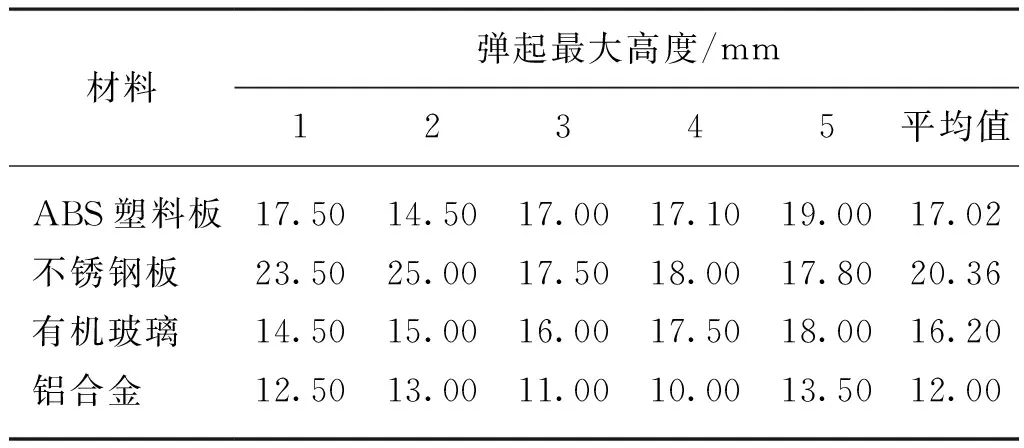

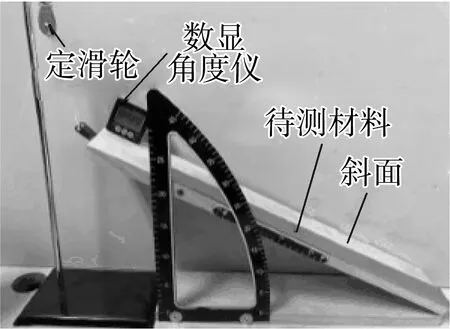

白萝卜种子颗粒与材料之间的碰撞恢复系数采用自由落体试验测定。高速摄像机采集碰撞过程照片;白萝卜种子颗粒从底板正上方自由下落,由于白萝卜种子颗粒的尺寸较小,下落高度不宜过高,设置其初始高度H=80 mm,白萝卜种子颗粒碰撞底板后的速度可忽略不计。主要试验设备:FR-1000高速图像采集系统、Nikon镜头、图像处理为其自带软件。试验时,用钳子夹取白萝卜种子颗粒静止于距离底板待测材料正上方80 mm处;毫米刻度纸竖直至于钳子背后,松开钳子让白萝卜种子颗粒自由下落,首次与底面放置的待测材料相撞,然后反弹到最高点位置h,每组重复试验5次并取平均值,结果如表4所示。利用三维软件SolidWorks建立相应的落种装置,导入EDEM软件中,仿真落种试验如图4所示。可见,仿真试验与物理试验一致。

图4 碰撞恢复系数标定试验

表4 碰撞系数物理试验测定结果Tab. 4 Test results of bench impact coefficient

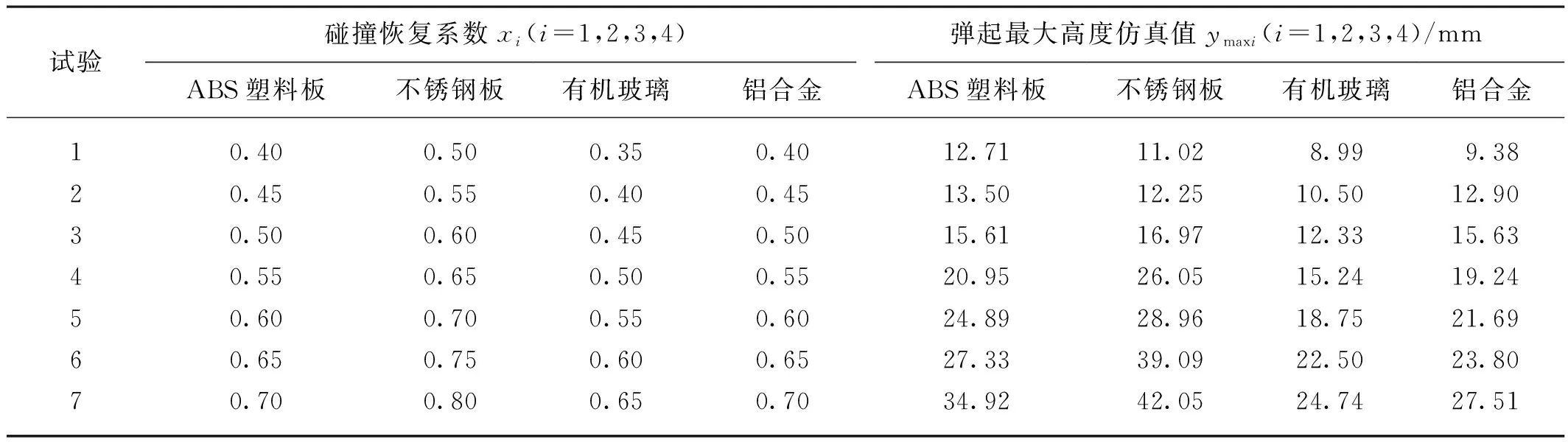

在仿真落种试验中,通过设置不同的白萝卜种子与材料之间的恢复系数,得到不同弹起高度,进一步得到白萝卜种子与不同材料间碰撞恢复系数与弹起最大高度数学模型。通过大量预仿真试验得到白萝卜种子颗粒与ABS塑料板、不锈钢板、有机玻璃和铝合金之间的碰撞恢复系数范围分别为0.40~0.70、0.50~0.80、0.35~0.65和0.40~0.70。仿真落种试验时,相邻两组碰撞恢复系数的间隔设置为0.1,进行7组仿真试验,每组重复5次,取平均值,仿真试验结果如表5所示。

表5 碰撞恢复系数仿真试验结果Tab. 5 Experimental results of restitution coefficient simulation experiment

对表5的数据进行曲线拟合,得到二次多项式拟合曲线如图5所示。4种材质材料(ABS塑料板、不锈钢板、有机玻璃和铝合金)碰撞恢复系数与弹起最大高度的曲线方程如式(1)~式(4)所示。

图5 仿真试验碰撞恢复系数与弹起最大高度拟合曲线

ymax1=156.43x2-95.093x+26.483

(1)

ymax2=111.24x2-31.21x-2.625 7

(2)

ymax3=68.81x2-13.331x+4.925

(3)

ymax4=-21.286x2+82.164x-19.946

(4)

式(1)~式(4)的决定系数R2分别为0.985 50、0.976 80、0.993 00、0.996 55,4个决定系数数值均与1非常接近,表明回归方程模型极显著、数据真实可靠。

将表4中实测落种物理试验的弹起最大高度平均值分别代入对应拟合方程式(1)~式(4)中,得到实测落种物理试验中弹起最大高度对应的碰撞系数分别为x1=0.48、x2=0.62、x3=0.51、x4=0.44。再把数据输入EDEM继续仿真,重复试验5次,取其平均值,得到其弹起最大高度仿真值,并与实测落种物理试验弹起最大高度相比,得出其相对误差率,结果如表6所示。由表6可知,相对误差率均较小,标定后的仿真结果与实测落种物理试验一致。所以,白萝卜种子颗粒与ABS塑料板、不锈钢板、有机玻璃和铝合金的碰撞恢复系数分别为x1=0.48、x2=0.62、x3=0.51、x4=0.44。

表6 碰撞系数仿真验证试验结果Tab. 6 Collision coefficient simulation verifies the test results

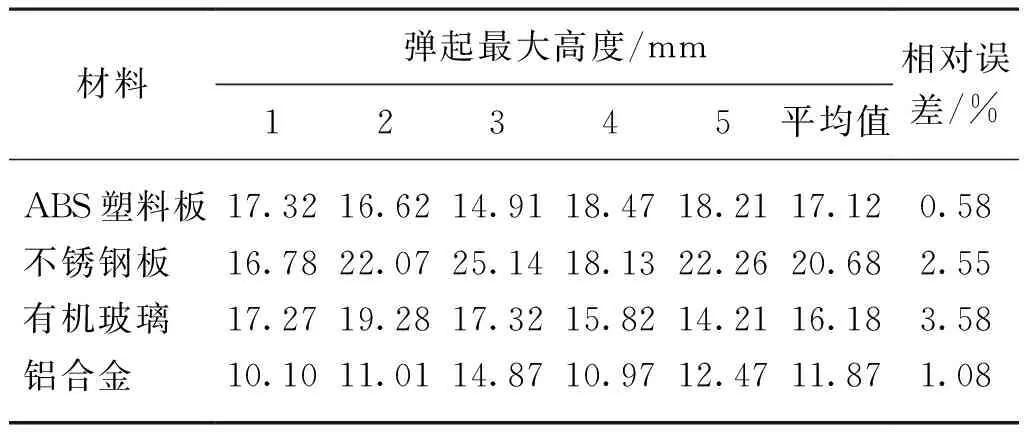

2.1.2 滑动摩擦角

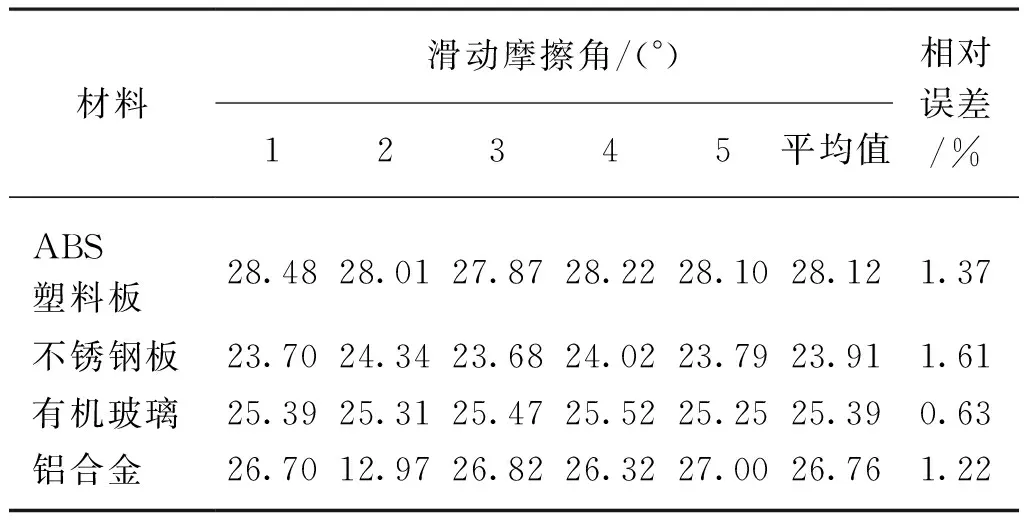

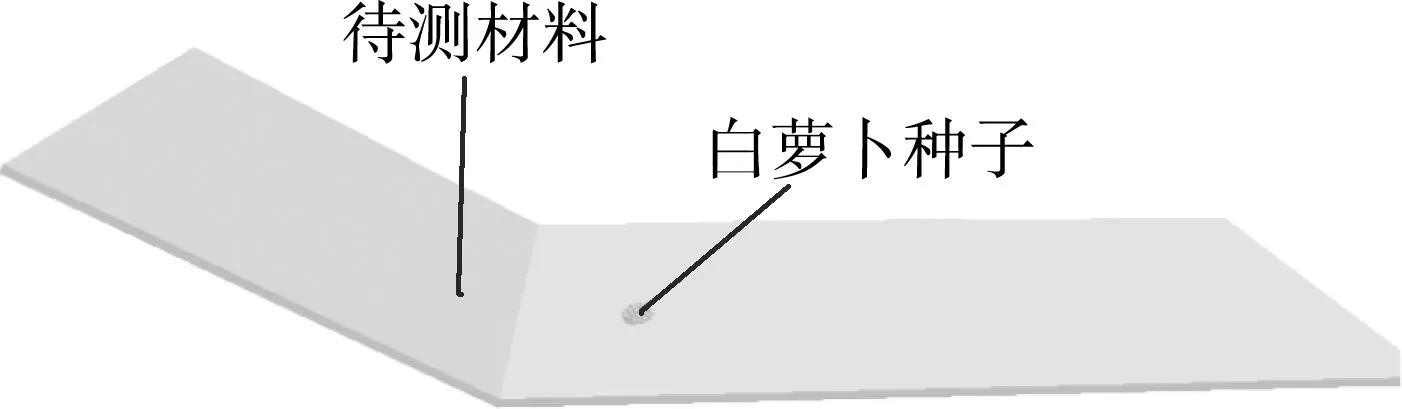

滑动摩擦角的常用测定方法是斜面法[7]。实测滑动摩擦斜面装置利用自制的倾斜试验台架,如图6(a)所示,主要包括斜面、待测材料板(ABS塑料板、不锈钢板、有机玻璃板和铝合金板)、数显角度仪、升降台、滑轮等组成。将4种待测材料分别紧贴置于斜面上,试验开始前斜面水平放置,将单粒白萝卜种子颗粒放置在斜面上,缓慢匀速地将斜面一端升起,当白萝卜种颗粒在待测板上开始滑动时,利用数显角度仪(精度0.01°)记录此时滑动摩擦角θ,即静摩擦系数为tanθ。每组材料重复5次,取其平均值,结果如表7所示,由表7可得到白萝卜种子颗粒与四种材料的静摩擦系数0.52、0.44、0.47、0.51。仿真滑动摩擦试验过程与实测滑动摩擦试验过程一致,利用三维软件SolidWorks建立相应的滑动摩擦斜面装置,导入EDEM软件中,仿真滑动摩擦试验如图6(b)所示。

(a) 物理试验

表7 物理试验滑动摩擦角测定结果Tab. 7 Measurement results of static friction coefficient in bench test

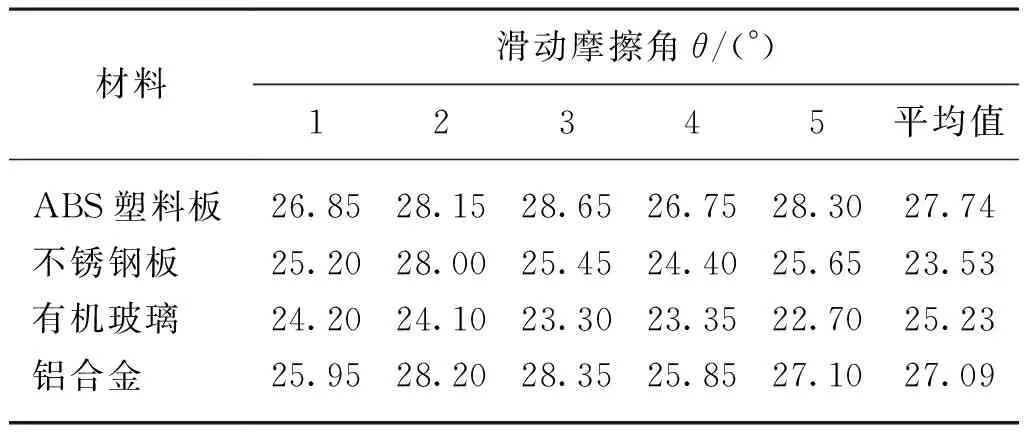

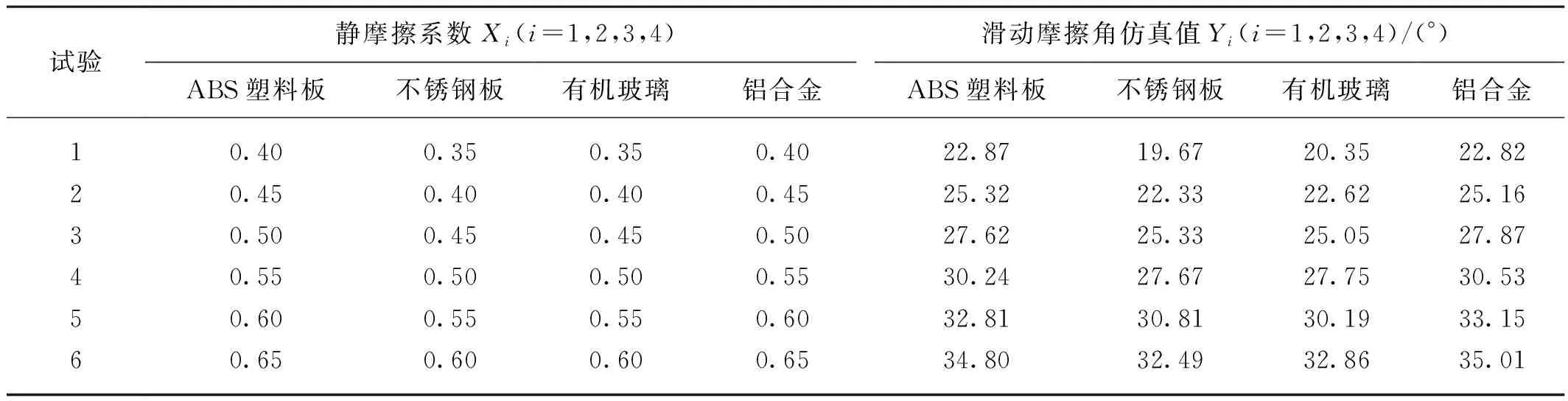

在仿真滑动摩擦试验中,通过设置不同的白萝卜种子与材料之间的静摩擦系数,得到滑动摩擦角,进一步得到白萝卜种子与不同材料间静摩擦系数与滑动摩擦角的数学模型。仿真滑动摩擦试验时,白萝卜种子颗粒与4种材料碰撞恢复系数采用文中已标定的数值。经过预仿真试验白萝卜种子颗粒与4种材料的摩擦系数范围分别为0.40~0.65、0.35~0.60、0.35~0.60、0.40~0.65,相邻两组静摩擦系数的间隔设置为0.1,进行6组仿真试验,重复5次,取其平均值,结果如表8所示。

表8 静摩擦系数仿真试验设计与结果Tab. 8 Experimental and results of static friction coefficient simulation experiment

表9 滑动摩擦角仿真结果及相对误差Tab. 9 Simulation results of sliding friction angle and relative error

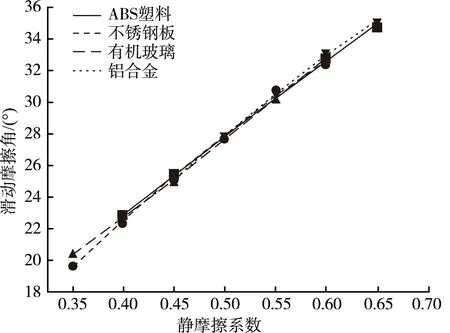

对表8中白萝卜种子颗粒与ABS塑料板、不锈钢板、有机玻璃板和铝合金板四种材质的静摩擦系数、滑动摩擦角仿真分析结果进行拟合,其拟合方程依次为式(5)~式(8),仿真拟合曲线如图7所示。

图7 仿真静摩擦系数与滑动摩擦角拟合曲线

Y1=8.71X12+57.57X1+1.18

(5)

Y2=-31X22+81.95X2-5.32

(6)

Y3=14.57X32+36.42X2+5.78

(7)

Y4=-19.71X42+70.75X4-2.47

(8)

式(5)~式(8)的决定系数R2分别为0.999 06、0.997 30、0.999 78、0.998 32,其均接近1,说明方程拟合可靠。将表7中实测滑动摩擦试验的滑动摩擦角平均值分别带入对应材料静摩擦系数与滑动摩擦角拟合方程式(5)~式(8)中,得到实测滑动摩擦试验中滑动摩擦角对应的静摩擦系数,分别得到X1=0.50、X2=0.42、X3=0.45和X4=0.48,并将此数据分别输入EDEM软件继续仿真,重复5次,取其平均值,得到其对应的滑动摩擦角并与实测滑动摩擦试验得出的滑动摩擦角相比,得出其相对误差率,结果如表8所示。由表8可知,相对误差率均较小,标定后的仿真结果与实测落种物理试验一致。所以,EDEM仿真试验中白萝卜种子颗粒与ABS塑料板、不锈钢板、有机玻璃和铝合金静摩擦系数分别为X1=0.50、X2=0.42、X3=0.45和X4=0.48。

2.1.3 滚动摩擦系数

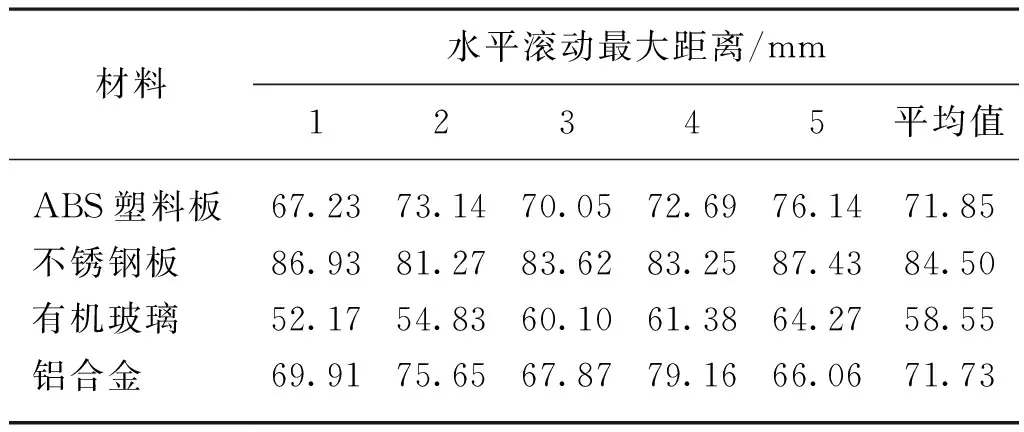

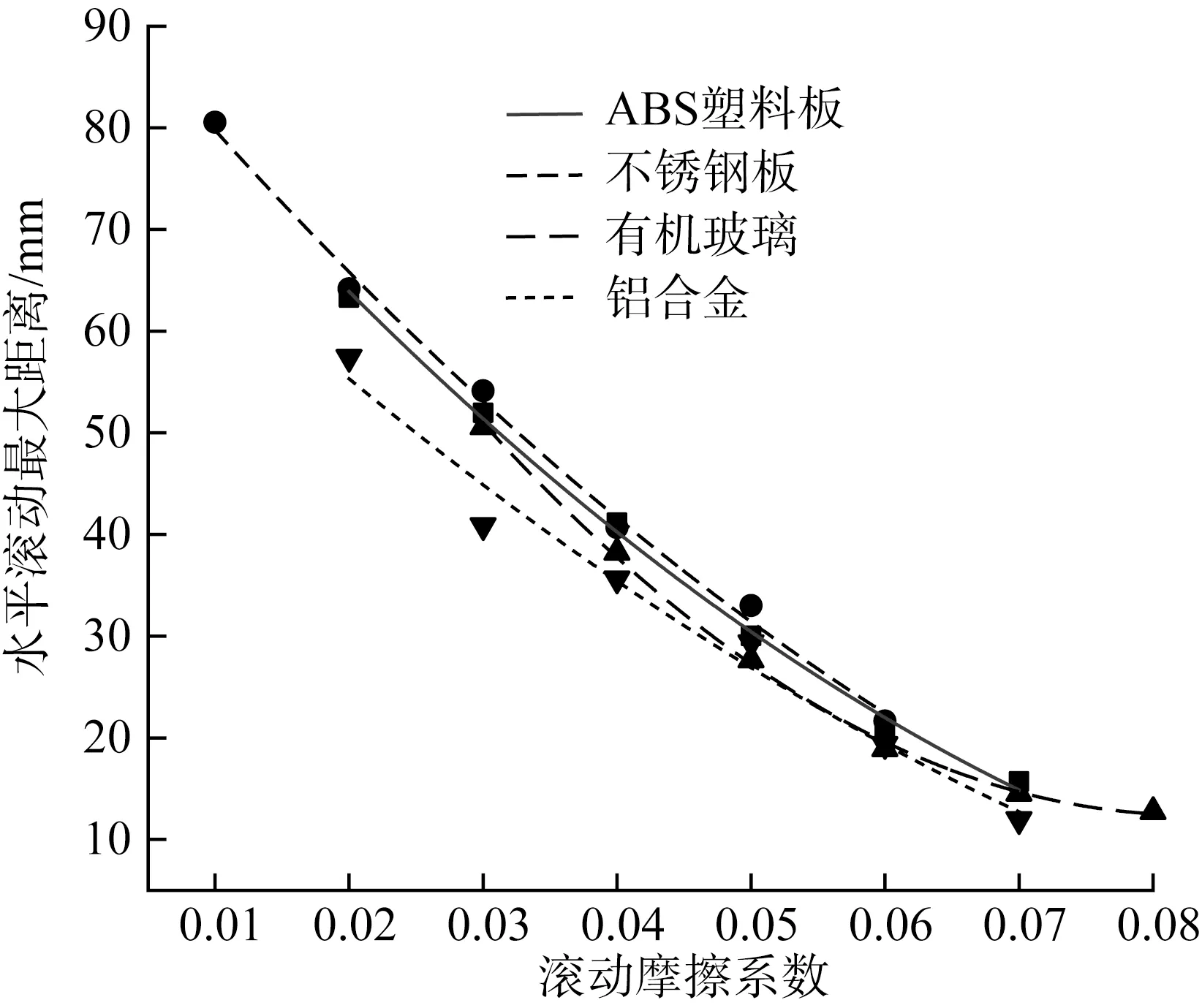

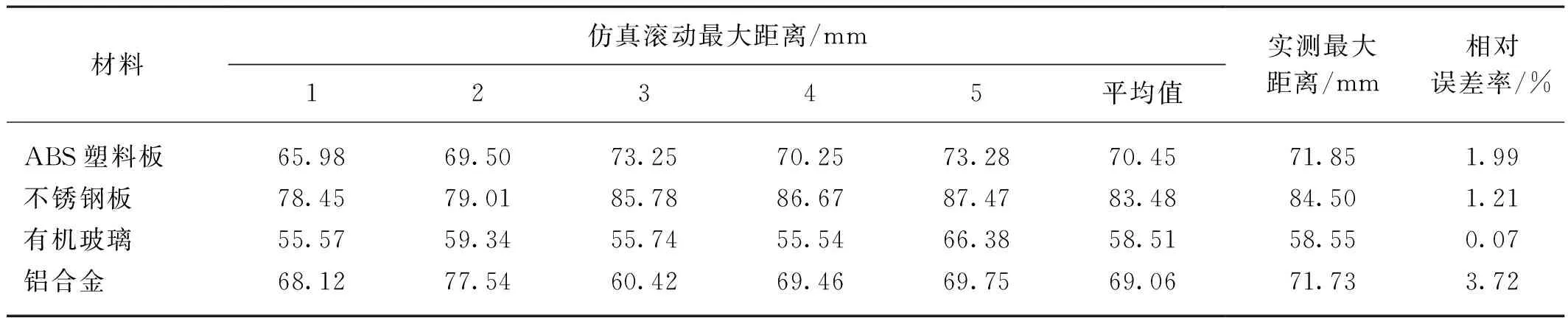

滚动摩擦是指当一个物体在另一物体表面作无滑动的滚动或有滚动的趋势时,由于物体在接触部分受压发生形变而产生阻碍滚动的作用[24]。实测滚动摩擦试验采用基于能量守恒定律的斜面滚动试验标定白萝卜种子颗粒与4种材质板材的滚动摩擦系数。将白萝卜种子颗粒分别放置在倾斜角均为30°的ABS塑料板、不锈钢板、有机玻璃和铝合金板上,在固定高度H*=100 mm,以初速度为0沿着斜面滚动,最终白萝卜种子颗粒在水平面的材料板上停止,测得水平面滚动最大距离,试验重复5次,取其平均值,求得白萝卜种子颗粒与4种材料的水平滚动距离,如表10所示。仿真滚动摩擦试验过程与实测滚动摩擦试验过程一致,利用三维软件SolidWorks建立相应的滚动摩擦测定装置,导入EDEM软件中,仿真滑动摩擦试验如图8所示。

图8 滚动摩擦系数标定试验

表10 物理试验水平滚动最大距离测得结果Tab. 10 Measurement results of maximum horizontal rolling distance in bench test

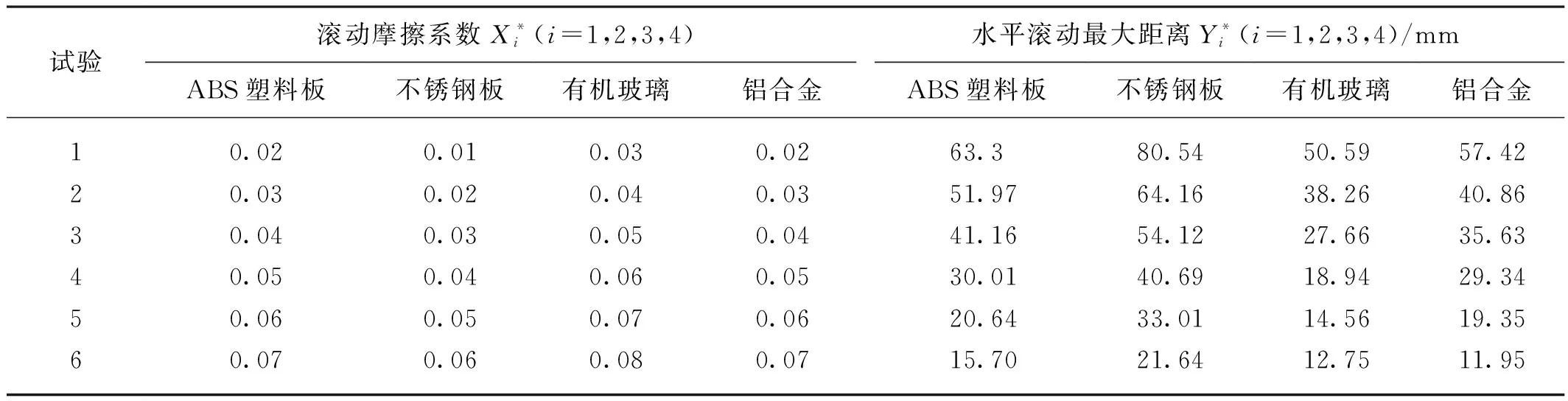

在仿真滚动摩擦试验中,白萝卜种子颗粒与4种材料碰撞恢复系数、静摩擦系数采用上文已标定的参数,通过设置不同的白萝卜种子与材料之间的滚动摩擦系数,得到水平滚动最大距离,进一步得到白萝卜种子与不同材料间滚动摩擦系数与水平滚动最大距离的数学模型。经过预仿真试验得出白萝卜种子颗粒与4种材料的滚动摩擦擦系数范围分别为0.02~0.07、0.01~0.06、0.03~0.08、0.02~0.07,相邻两组滚动摩擦系数的间隔设置为0.1,进行6组仿真试验,每组重复5次,取其平均值,试验设计与结果,如表11所示。对表11的数据进行二次多项式曲线拟合。

表11 滚动摩擦系数仿真试验设计与结果Tab. 11 Experiment scheme and results of rolling friction coefficient simulation experiment

(9)

(10)

(11)

(12)

式(9)~式(12)中的R2值分别为0.997 5、0.996 4、0.999 1和0.979 1,均接近1,表明方程数据可靠。拟合曲线如图9所示。

图9 仿真试验滚动摩擦系数与水平滚动距离拟合曲线

表12 滚动摩擦系数仿真验证试验与结果Tab. 12 Simulation verification test and results of rolling friction coefficient

2.2 白萝卜种子颗粒间接触参数标定

白萝卜种子间接触参数直接用试验难以测得,采用直接把种子粘在平板做出种子板来测定种子间的接触参数,由于种子形状不规则种子之间有空隙种子板凹凸不平,测量结果误差较大。休止角是表征颗粒物料流动、摩擦等特性的宏观参数,颗粒与设备间的摩擦系数(静/滚)对仿真结果的影响远小于颗粒与颗粒间的摩擦系数(静/滚),其种间静摩擦系数、滚动摩擦系数、碰撞系数等接触参数对结果影响显著[25-26]。采用堆积试验间接测定白萝卜种子颗粒间接触参数,以白萝卜种子颗粒间的静摩擦系数、滚动摩擦系数和碰撞恢复系数为因素,以休止角为目标进行3因素1水平正交试验。

2.2.1 堆积试验

采用无底圆筒来进行休止角测试试验,圆筒体的半径大小依据试验颗粒的粒径来确定[27],圆筒的直径应大于粒径的4~5倍,高度与圆筒的直径之比为3∶1。依据白萝卜的尺寸得空心筒的直径为12 mm、长度为50 mm、底板长100 mm、宽100 mm。试验前往空心圆筒分别装入200粒白萝卜种子,静置后缓慢提升空心筒,种子从筒底部漏出在底板形成休止角。在EDEM仿真堆积试验中除了种子与材料的接触参数外,圆筒提升的速度也对堆积状态有影响[28]。因此,为确定本试验最佳圆筒提升速度,在仿真堆积试验前设置提升速度分别为0.01~0.09 m/s,取步长为0.01,如图10所示。由图10可知,当提升速度不断增加时,种子堆积越离散;速度越小,其仿真时间越长。综合考虑圆筒提升速度选取0.03。

(a) 0.09 m/s

利用高速图像采集系统采集各个白萝卜种子颗粒的堆积图像,再利用MATLAB对图像依次进行灰度处理、二值化处理、孔洞填充、提取轮廓曲线和对轮廓曲线用最小二乘法进行直线拟合,得到一条直线,如图11所示。

(a) 原始图像

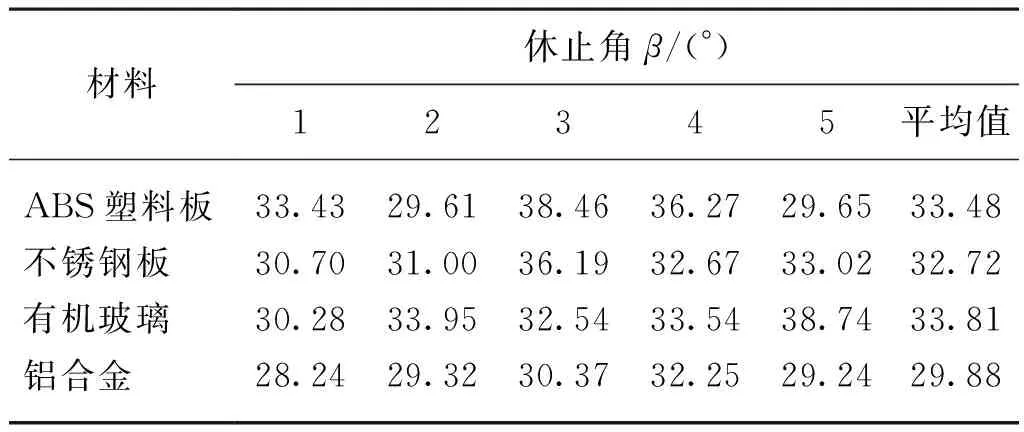

直线的斜率即为休止角β的正切值。每组试验重复试验5次,取平均值如表13所示。

表13 物理试验休止角结果Tab. 13 Results of repose angle in stacking test

2.2.2 仿真试验标定种子间接触参数

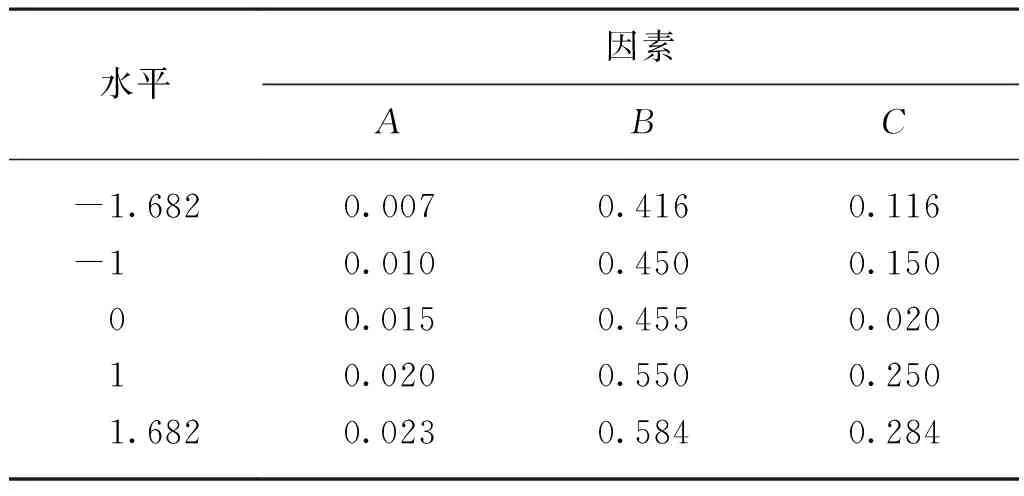

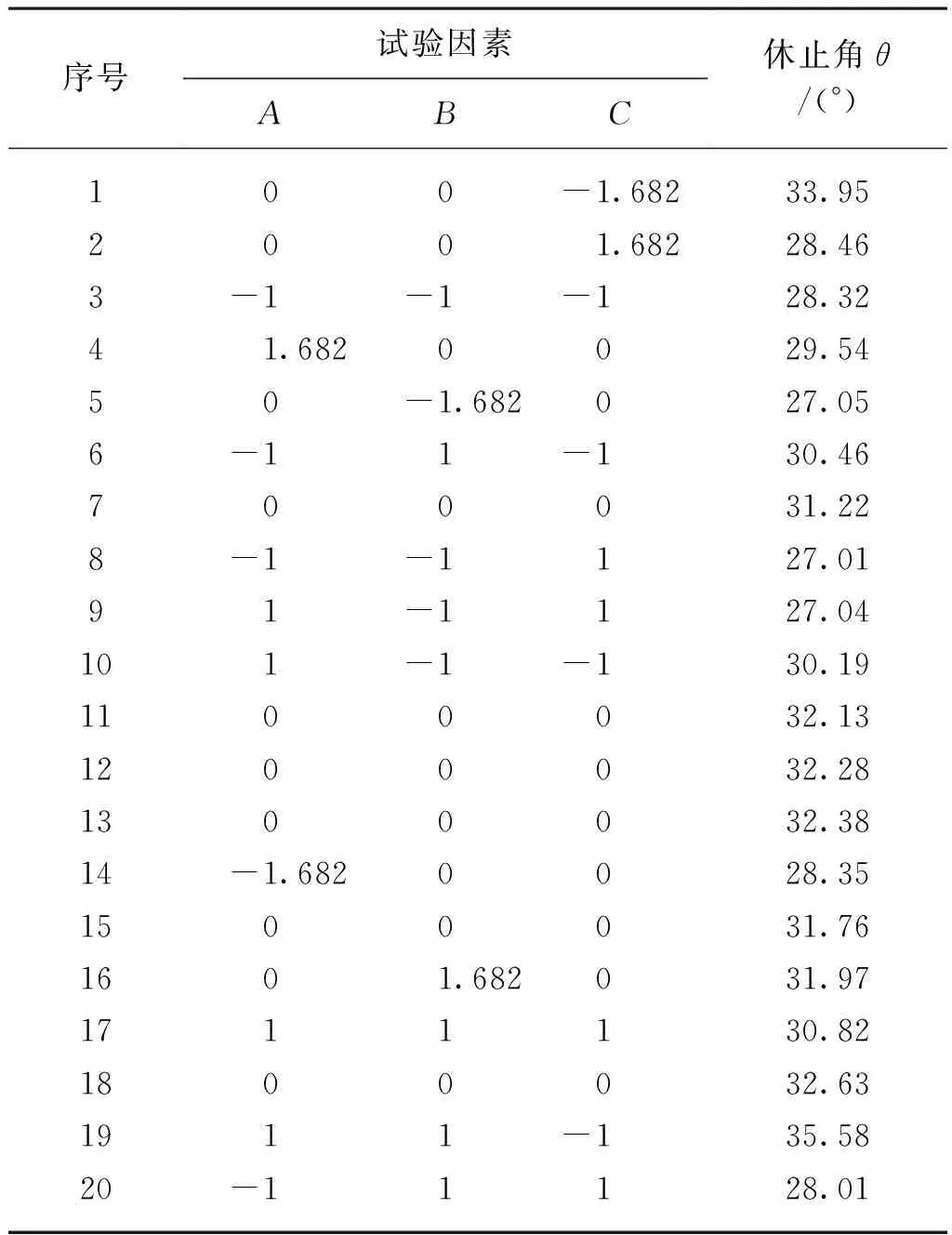

经过大量预仿真试验和查阅文献[18-19, 29],确定白萝卜种子颗粒间滚动摩擦系数仿真试验水平范围0.01~0.02,白萝卜种子颗粒间静摩擦系数仿真试验水平范围0.45~0.55,白萝卜种子颗粒间碰撞恢复系数范围0.15~0.25。根据此范围,堆积仿真试验因素的水平值设置如表14所示。表15中因素编码A、B和C分别为白萝卜种子颗粒间滚动摩擦系数、静摩擦系数和碰撞恢复系数编码值。共20次试验,包括6次中心点,试验与结果如表15所示。

表14 仿真试验因素与水平Tab. 14 Experiment factors and level

表15 试验方案与结果Tab. 15 Experiment and results

采用Design-Expert软件对表15中试验数据进行多元回归拟合[30],得到各个材料下白萝卜种子颗粒休止角回归方程,如式(10)所示。

θ=32.07+0.87A+1.51B-1.53C+

0.75AB-0.52AC-0.34BC-

1.12A2-0.92B2-0.325C2

(10)

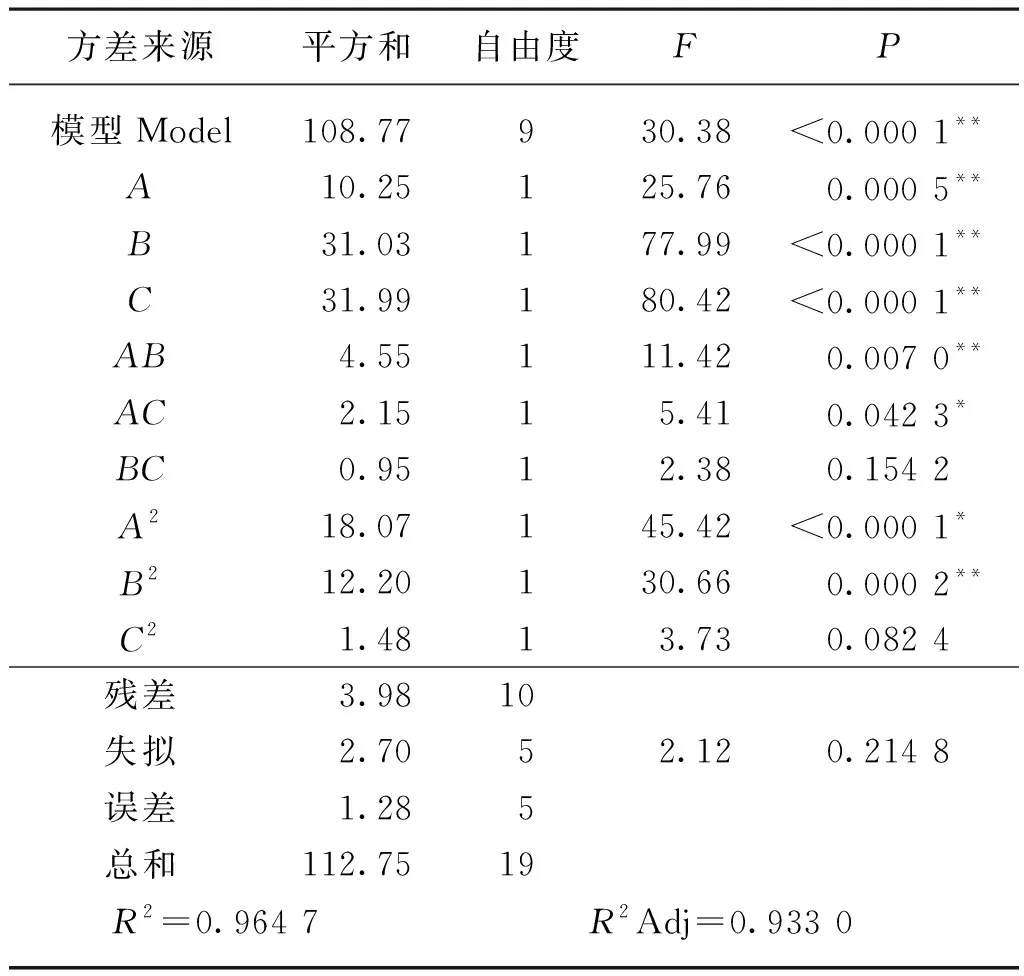

白萝卜种子颗粒休止角回归方程式(10)的显著性分析,如表16所示。从表16可以看出,除白萝卜种子颗粒间静摩擦系数和碰撞恢复系数的二次方和碰撞系数的二次方对休止角影响不显著外,其余各项影响均显著,说明试验因素对响应值的影响存在二次关系;失拟项P=0.214 8>0.05,说明不存在其他影响指标的主要因素;决定系数和矫正决定系数分别为0.964 7、0.933,均接近于1,说明所得回归方程可靠度高。

表16 回归模型显著性分析Tab. 16 Significant analysis of regression model

白萝卜种子颗粒的碰撞恢复系数、静摩擦系数和滚动摩擦系数两两交互作用对白萝卜种子颗粒休止角的响应曲面图如图12所示。由图12可知,其等高线曲率呈现较大椭圆曲率,说明白萝卜种子颗粒的碰撞恢复系数、静摩擦系数和滚动摩擦系数各个因素交互作用对白萝卜种子颗粒休止角的影响显著。

图12 各因素两两交互作用对白萝卜种子颗粒休止角的影响

2.2.3 最优参数优化

利用Design-Expert软件的优化模块,以实际休止角为目标,对模型进行最优解化求解。目标及约束方程如式(11)所示。

(11)

在优化模块的条件设置休止角为“+++++”,得到最优解结果为:白萝卜种间滚动摩擦系数为0.02、白萝卜种间静摩擦系数为0.54、白萝卜种间碰撞恢复系数为0.19。将标定后的白萝卜种子颗粒间接触参数代入EDEM软件中分别对4种不同材料进行休止角仿真试验,每种材料重复5次,取其平均值,并计算与物理试验休止角结果对比,求其相对误差率,在4种不同材料下,其仿真休止角与物理试验休止角误差率分别为1.4%、3.2%、2.6%和2.8%,进一步验证了仿真试验的可靠性和真实性。

3 结论

1) 以白萝卜种子颗粒为研究对象,选取长度尺寸、宽度尺寸、厚度尺寸与平均值相近的白萝卜种子颗粒建立其三维模型,以此建立白萝卜种子颗粒离散元仿真模型。采用颗粒自动填充的方式建立了用不同尺寸球形颗粒填充得到了白萝卜种子颗粒离散元模型。在兼顾EDEM仿真时间和离散元模型准确度,以数量75颗、半径0.30 mm的球形颗粒填充建立白萝卜种子颗粒离散元模型为最佳。

2) 结合物理试验和EDEM仿真试验,分别采用碰撞弹跳试验、斜面滑移试验和斜面滚动试验标定了白萝卜种子颗粒与4种不同材料之间的碰撞恢复系数、静摩擦系数和滚动摩擦系数。碰撞弹跳测定得到白萝卜种子颗粒与ABS塑料、不锈钢板、有机玻璃和铝合金碰撞恢复系数分别为0.48、0.62、0.51、0.44;斜面法测量得到白萝卜种子颗粒与ABS塑料、不锈钢板、有机玻璃和铝合金的静摩擦系数分别为0.50、0.42、0.45、0.48;通过斜面滚动测定得到白萝卜种子颗粒与ABS塑料、不锈钢板、有机玻璃和铝合金滚动摩擦系数分别为0.014、0.025、0.007和0.006。

3) 通过以休止角为优化目标。以白萝卜种子颗粒间接触参数为优化对象,采用无底圆筒法对白萝卜种子颗粒间接触参数进行二次回归旋转正交组合试验;并在EDEM软件中仿真得到白萝卜种子颗粒碰撞恢复系数为0.19、白萝卜种子颗粒间静摩擦系数为0.54和白萝卜种子颗粒间滚动摩擦系数为0.02。仿真休止角与物理试验休止角误差率分别为1.4%、3.2%、2.6%和2.8%,进一步验证了仿真试验的可靠性和真实性。白萝卜种子颗粒接触参数的标定可为白萝卜种子精量排种器的设计计算与仿真分析提供理论依据。