农用内燃机钛合金连杆振动分析与拓扑优化*

郑彬,甫圣焱,向上

(攀枝花学院智能制造学院,四川攀枝花,617000)

0 引言

连杆是农用内燃机中连接活塞和曲轴的重要零件,其主要用于传递运动和改变运动类型[1]。高压燃气爆发导致的活塞往复运动通过连杆转变为曲轴的转动,从而向外输出转矩[2-3]。连杆工作条件恶劣,并且其工作稳定性对发动机的整机性能有决定性影响,众多学者都对其进行了不同程度的研究。

王裕林[4]根据连杆的疲劳损伤易发生于交变载荷的作用下,遂以某种航空发动机连杆为研究对象,分析连杆的疲劳特性,找出连杆的危险部位,为连杆失效分析提供基础。阮帅帅等[5]对N485柴油机连杆进行分析,并进行DOE优化,为生产厂家提供设计参考。赵知辛等[6]对连杆进行疲劳寿命分析、模态分析、谐响应分析,找出共振发生的频率和对持续动力特性进行预测,为连杆设计提供依据。孟建等[7]研究195柴油机连杆,得到不同工况下的应力应变云图和安全系数云图,并在此基础上进一步进行轻量化设计,显著降低了连杆重量。杜鹏等[8]利用有限元仿真技术对连杆进行动态特性分析,导出连杆前4阶固有频率和最大变形区域,为连杆优化设计思路提供指导。杨斌[9]认识到连杆的破坏原因大多是振动破坏,于是对连杆进行动态特性分析,得到连杆固有频率和振型,在此基础上通过谐响应分析识别易发生共振的频率区间。王海涛等[10]将曲柄连杆机构模型导入Adams中进行结构优化设计,得到较好的平衡兼顾的优化数据。张明贺等[11]利用ABAQUS软件对连杆进行多工况下的有限元计算和疲劳分析,得到连杆的安全系数。李仕生等[12]利用ABAQUS的优化设计模块对卡车连杆进行拓扑优化设计,减重26.2%,为发动机系统的轻量化设计提供理论参考。

为探究钛合金连杆性能特性,弥补在连杆研究领域对连杆的优化设计方案的不足,本文首先使用三维建模软件建立连杆的三维实体模型,然后导入至ANSYS中进行有限元分析与拓扑优化。通过在ANSYS中对连杆材料属性进行赋予、进行网格划分、添加约束及载荷加载,然后对连杆进行有限元分析,得到连杆的最大变形、最大等效应力、固有频率及模态振型和位移—频率响应曲线。在静力学分析的基础上通过拓扑优化设计探索连杆材料的最大化利用,研究钛合金材料连杆在实现轻量化的同时连杆应力变化情况。

1 连杆的运动特性及受力情况

发动机通过连杆将燃烧室中混合气爆炸产生的作用于活塞的压力传递给曲轴,从而对外输出转矩。发动机连杆的作用是连接活塞和曲轴,将活塞的往复直线运动转变为曲轴的转动,因此连杆的性能对发动机的工作稳定起到决定性作用。在发动机正常工况下,连杆在发动机内部往复运动会出现两个危险的工作状况:一是活塞连杆曲轴三大运动原件组合形成的往复惯性力的作用,迫使连杆受到最大拉力;二是燃料燃烧产生的高压造成的最大压缩状况。其中受往复惯性力造成的最大拉力F1是指在发动机最大转速的情况下,即进气冲程靠近上止点时,连杆小头所受拉力最大,其计算公式如式(1)所示。

F1=ma

(1)

式中:m——活塞连杆组做往复运动部分的质量;

a——活塞往复运动的最大加速度。

其中活塞连杆组做往复运动部分的质量为0.68 kg,曲柄往复运动半径为0.052 mm,发动机最大工作转速为6 000 r/min,活塞往复运动的最大加速度a为32 408.8 m/s2,由此可计算得最大拉力F1为22 038 N。

最大受压工况F2是指在做功冲程始点,活塞接近于上止点位置时,连杆所受压力最大,其计算公式如式(2)所示。

(2)

式中:P——燃气燃烧产生的最高压力;

P0——曲轴箱内压力;

D——气缸直径。

燃气燃烧产生的最高压力P为8.7 MPa,通常P0取值为0.1 MPa,气缸直径为90 mm。将相关参数代入式(2)可得最大压力F2为32 734 N。

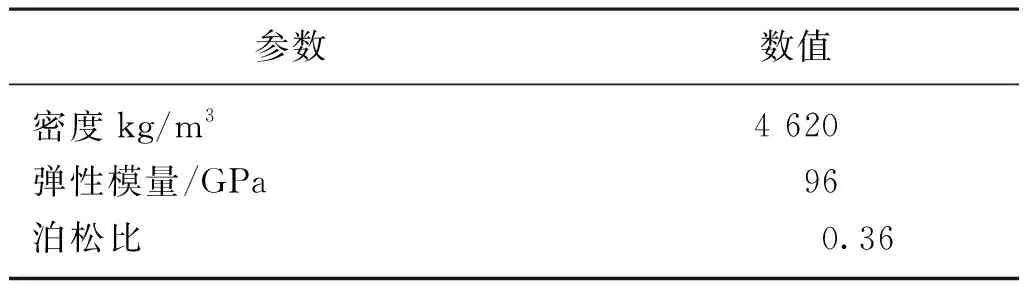

2 材料属性的定义

发动机的工作状况复杂,其转速和转矩在较大范围内变化,而且发动机工作循环的周期性和连杆运动的周期性将会产生复杂的交变载荷作用于连杆。根据连杆的工作条件,连杆应该具有足够的强度和刚度以抵御变形和破坏,因此制造连杆的材料需要较好的强度、韧性和耐磨性。由于惯性力的存在又要求在满足上述条件的情况下具有较轻的质量。钛合金材料具有强度高、密度低、环境适应性好等特点,在同等工作载荷条件下钛合金材料连杆相比于钢制连杆材能做得更轻,因此钛合金是制造连杆的优质材料。所以选用力学性能突出且密度更低的钛合金材料作为连杆制造材料能有效地提高强度和刚度的同时减轻质量,同时还可利用喷丸技术提高连杆的疲劳强度,钛合金材料的性能参数如表1所示。

表1 材料的性能参数Tab. 1 Performance parameters of materials

3 连杆静力学分析

本文采用SolidWorks软件建立连杆的实体模型,在保证仿真结果真实的前提下,对连杆进行适当简化,删除部分细微结构,如喷油孔、圆角等特征。得到连杆实体模型如图1所示。

图1 连杆实体模型

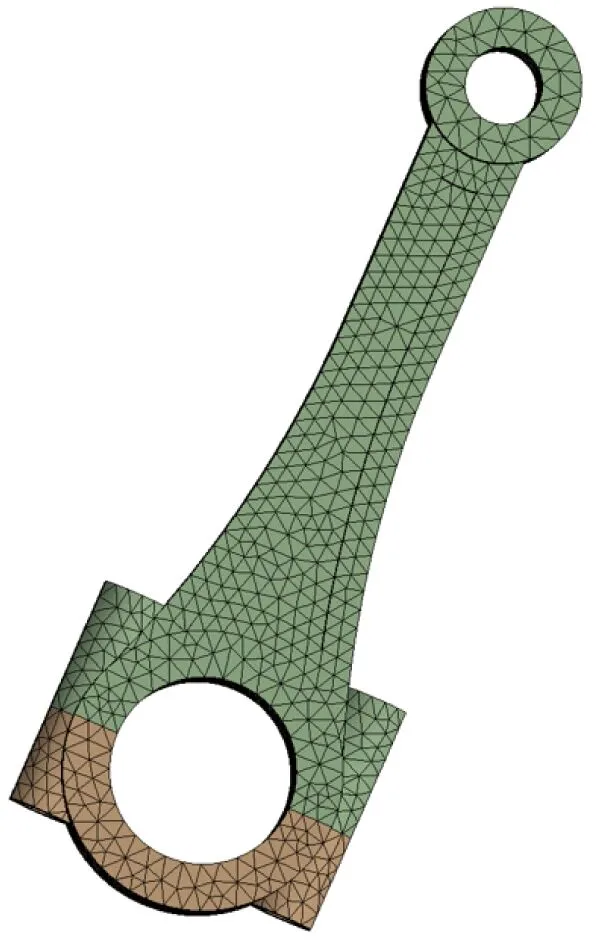

采用网格自行划分方式建立连杆的网格模型,得到连杆的有限元模型,其中网格包含15 432个单元25 490个节点。连杆网格化模型如图2所示。

图2 连杆网格模型

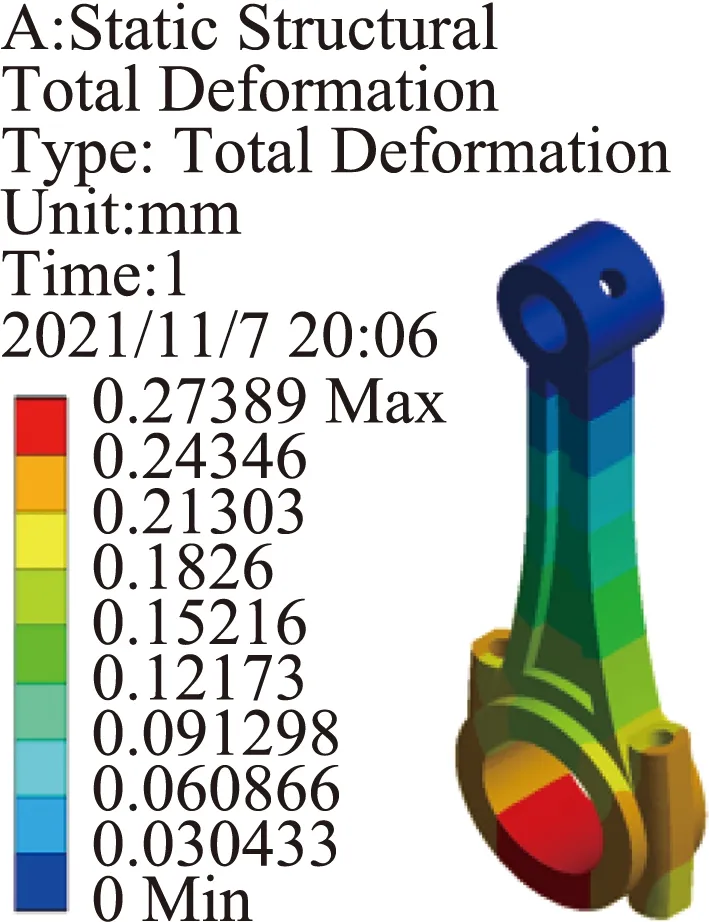

连杆载荷工况分为压缩和拉伸两种工况,存在四种不同工况类型。在压缩工况中分为:连杆小头固定、大头受压,连杆大头固定、连杆小头受压。在拉伸工况下分为:连杆小头固定、连杆大头受拉,连杆大头固定、连杆小头受拉。分别根据工况顺序给出了四种工况下连杆的变形和应力分析云图。由图3可知,在第一种工况下,连杆最大变形量为0.273 89 mm,主要集中在连杆大头与曲轴轴颈接触处,变形量向小头方向递减;连杆的应力主要集中在连杆杆身与连杆小头圆弧位置过渡处,其最大值为273.63 MPa,大头与杆身过渡位置应力集中也比较明显。

(a) 变形云图

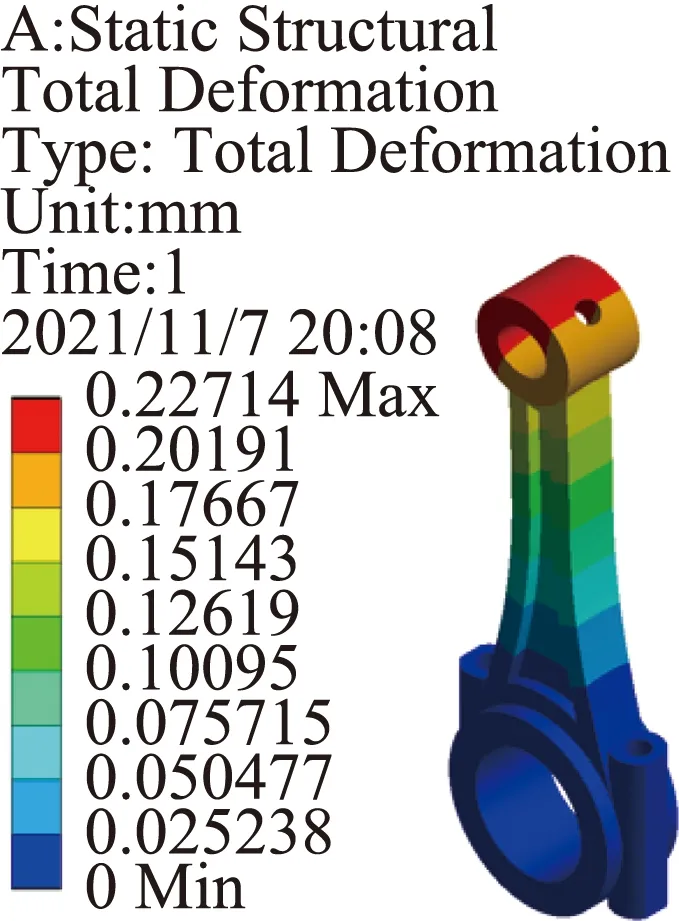

由图4可知,在第二种工况下,其最大变形量为0.227 14 mm,主要集中在连杆小头与活塞销接触处,变形量向大头端递减;连杆的应力主要集中在连杆杆身与连杆小头圆弧位置过渡处,其最大值为324.08 MPa。

(a) 变形云图

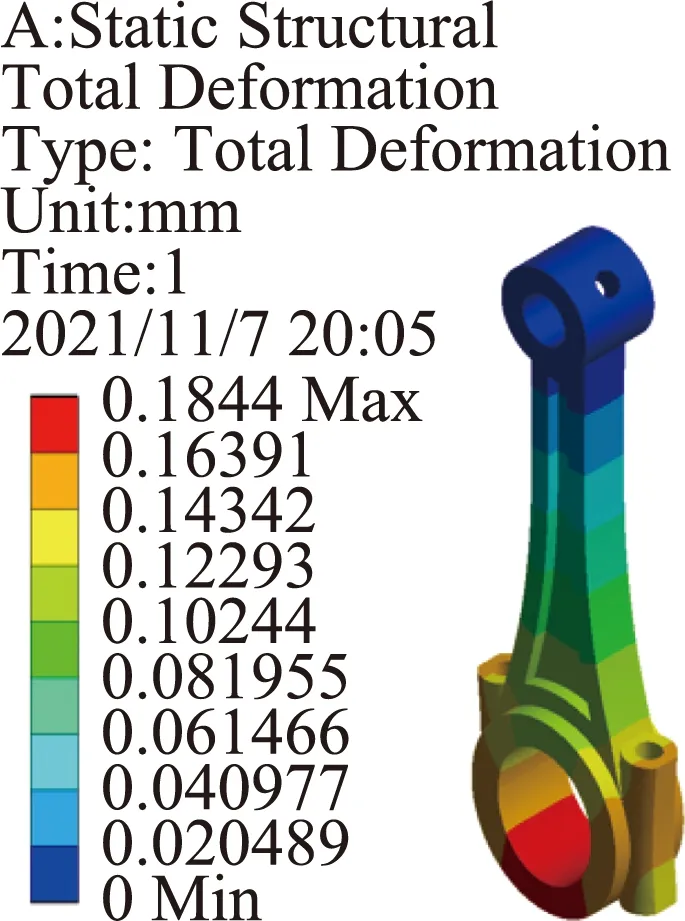

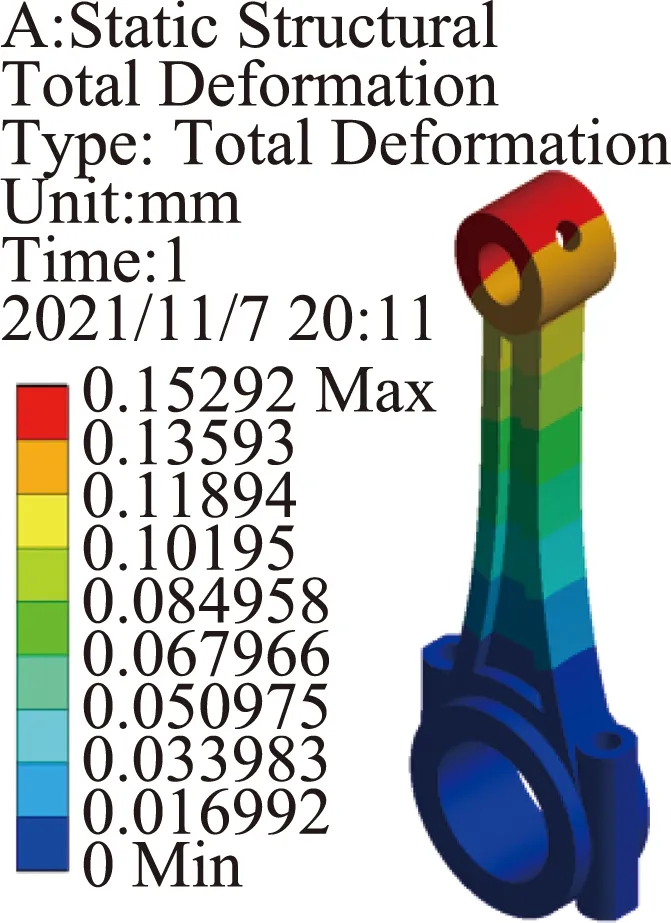

由图5可知,在第三种工况下,其最大变形量为0.184 4 mm,主要集中在连杆大头与曲轴轴颈接触处,分布趋势与第一种工况相似;连杆的应力主要集中在连杆杆身与连杆小头圆弧位置过渡处,其最大值为184.22 MPa。由图6可知,在第四种工况下,其最大变形量为0.152 92 mm,出现在连杆小头端与活塞销接触处;连杆的应力主要集中在连杆杆身与连杆小头圆弧位置过渡处,其最大值为218.19 MPa。

(a) 变形云图

(a) 变形云图

以上四种工况机械应力均低于钛合金材料的强度极限,应力分布较为均匀,变形均在可接受范围内。

4 连杆的动力学分析

4.1 连杆的模态分析

运动中振动和噪声是不可避免的,发动机抖动和噪声大很大程度上是活塞连杆组振动导致。连杆的固有频率和振型对发动机有着很大的影响,在设计发动机过程中考虑运动部件的动态力学特性是至关重要的[13-14]。对连杆进行模态分析可在发动机设计中避免出现与连杆固有频率相同的特殊振动频率,从而引起发动机不正常工作甚至造成连杆本身因共振而产生破坏。模态分析可分为自由模态和约束模态,在进行钛合金连杆的模态分析时采用约束模态的方式。结构动力学微分方程如式(3)所示。

(3)

式中: [M]——连杆的质量矩阵;

[C]——结构的阻尼矩阵;

[K]——结构的刚度矩阵;

{x}——位移向量;

{F(t)}——随时间变化的载荷函数;

t——时间向量。

由于无阻尼模态分析中[C]为0,又因连杆自由振动时,系统所受外力为0,所以式(3)中{F(t)}为0,得到动力学方程如式(4)所示。

(4)

对于线性系统,自由振动位移解的形式如式(5)所示。

{x}={Φi}cosωit

(5)

式中:ωi——第i阶固有频率;

Φi——第i阶模态振型。

结构的振动特性方程如式(6)所示。

([K]-ωi2[M]){Φi}=0

(6)

在进行钛合金连杆的模态分析时,无需对其导入预应力,只需要选择连杆大头内圈施加固定约束,关闭阻尼,求解类型由系统自发控制。考虑到高阶模态对实际分析没有过多意义,同时还耗费过多的计算时间,所以只对钛合金连杆1~6阶模态进行求解。求解得到连杆前6阶固有频率及振动类型如表2所示。

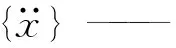

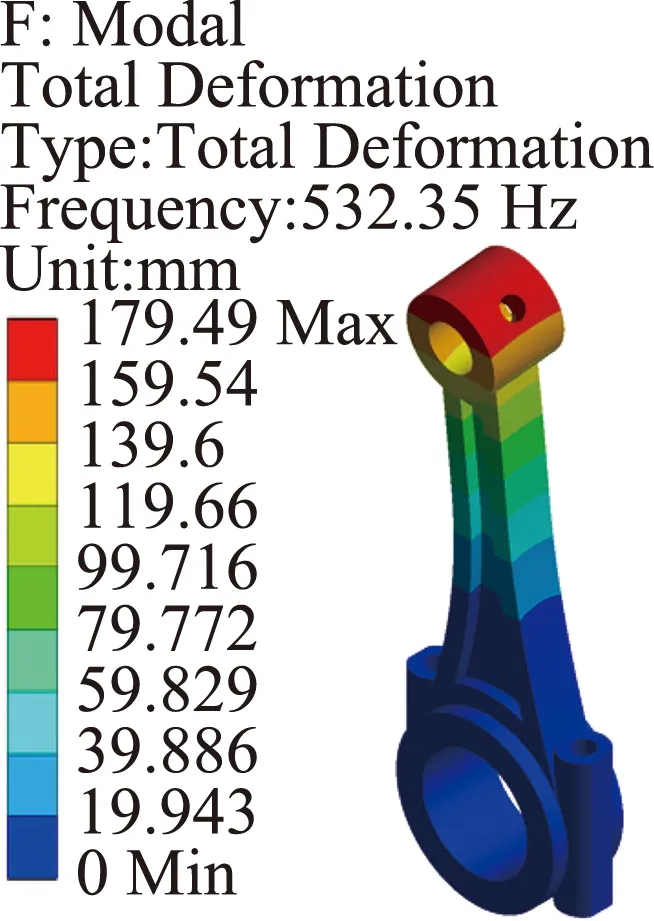

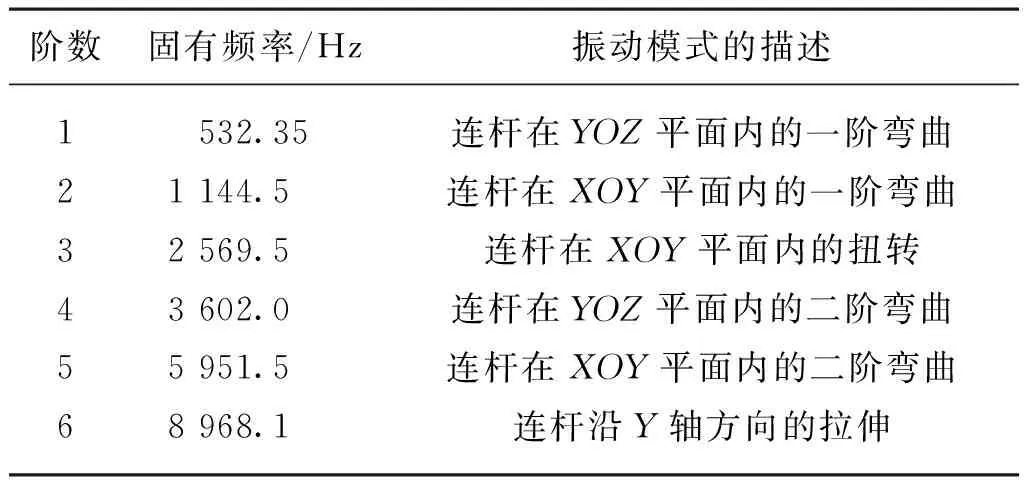

表2 连杆前六阶固有频率及振动类型Tab. 2 Natural frequencies and vibration types of the first six steps of connecting rod

由表2可知,其前6阶固有频率范围为532.24~8 967.9 Hz。第一阶模态频率为532.24 Hz,也是最低的固有频率,随后几阶固有频率逐步升高,由于最低固有频率远高于发动机振动频率,所以发动机振动不会导致钛合金连杆产生共振。通过图7可以看出,产生共振时最大变形出现在连杆小头和杆身两个位置。在第三阶时变形最大为271.06 mm。其余阶数变形均在140~190 mm范围内。

(a) 第一阶

4.2 谐响应分析

谐响应分析就是对持续的周期性载荷在所分析结构中产生的周期性响应,主要用于线性结构在简谐变换载荷作用下的稳态响应,能提取结构在不同频率下的响应值,得到响应目标对给定频率区间的关系曲线。其中位移—频率响应曲线最为常用,在这连续的响应曲线上往往会出现峰值响应,这些峰值所对应的频率就是设计中应该极力避开的振动频率[15]。并且通过分析可以预测钛合金连杆的持续动力特性。结构在简谐载荷下的运动方程式如式(7)所示。

(7)

式中: {F}——正弦载荷的幅值向量;

θ——激振频率。

其节点的位移响应如式(8)所示。

{x}={A}sin(θt+ψ)

(8)

式中:A——位移向量幅值;

ψ——位移响应滞后激励载荷的相位角。

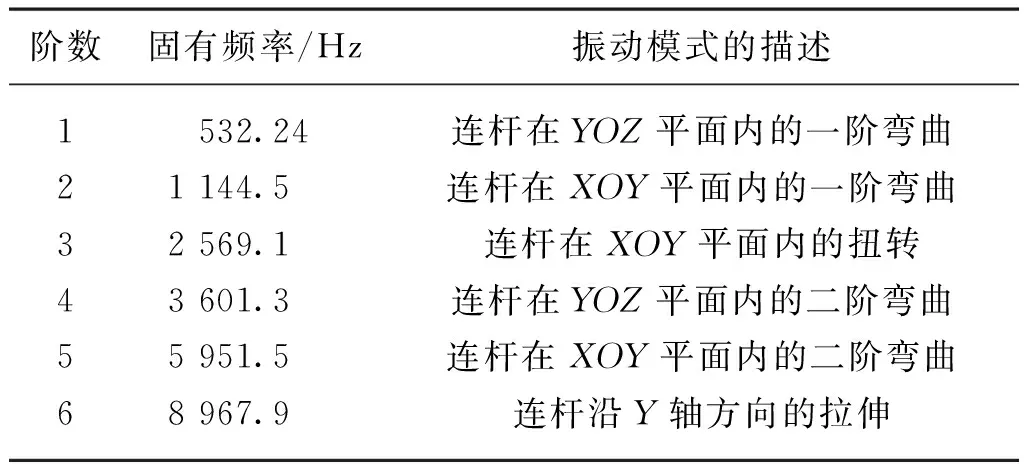

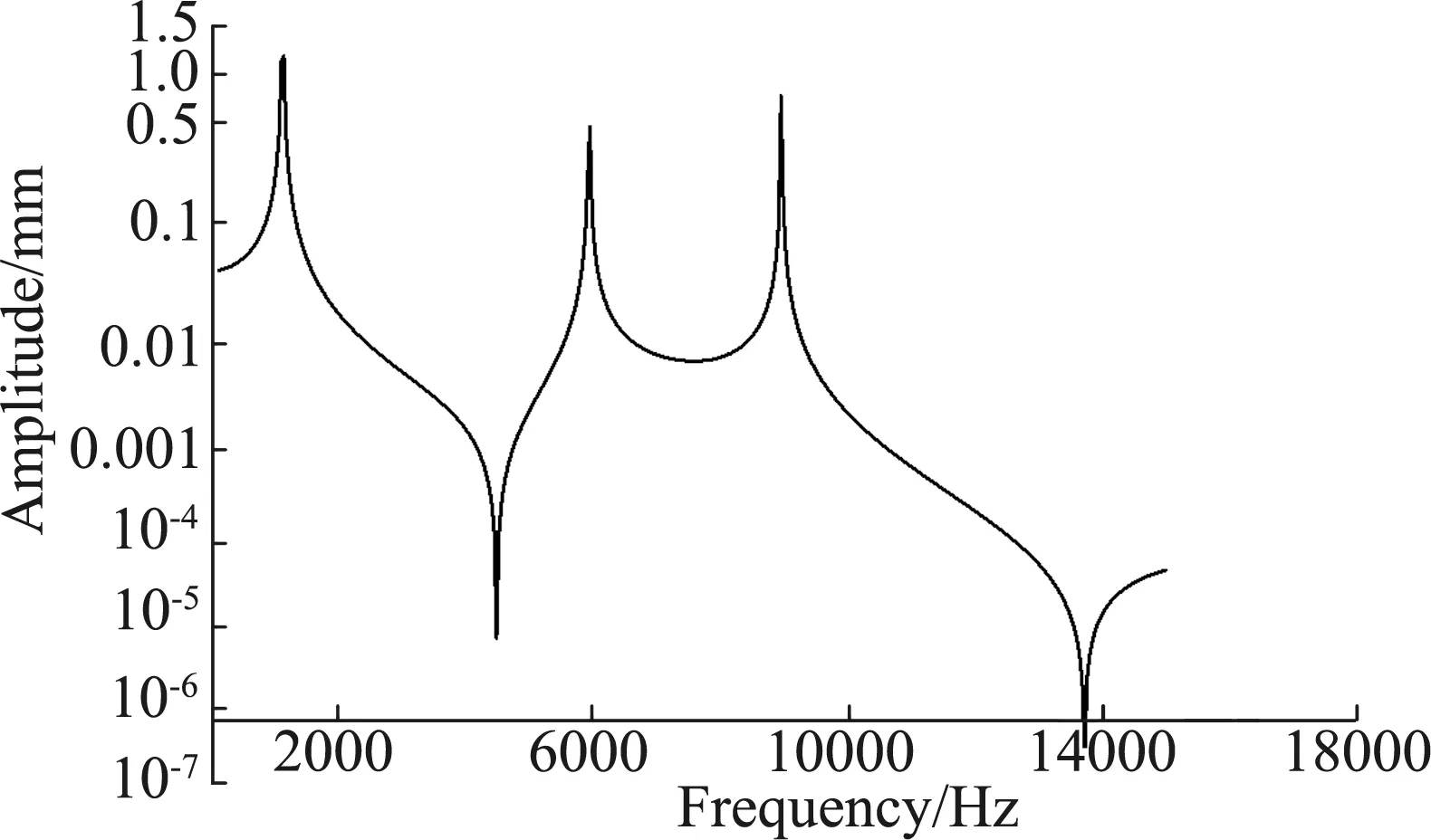

谐响应分析给出了三种分析方法:Full法、Reduced法和Mode Superposition法。基于上文的模态分析,Mode Superposition方法进行谐响应求解最为适用[16],对求解的扫频区间进行约束,设置求解频率间隔并施加载荷。根据模态分析结果,将频率区间范围设置为0~15 000 Hz,将求解间隔增加至400,在连杆小头施加32 734 N力。谐响应求解后得到连杆小头分别在X、Y和Z轴方向位移—频率响应曲线如图8所示。

(a) X方向位移—频率响应曲线

由图8(a)可知,当连杆小头在频率为1 162.5 Hz附近时,容易产生共振,且最大位移为1.288 1 mm。由图8(b)可知,当连杆小头频率在8 962.5 Hz附近时,最大位移为157.15 mm,变形量极大,应避免该频率的振动。由图8(c)可知,当连杆小头频率在3 600 Hz附近时,最大位移为0.020 119 mm。为了确保连杆的正常使用,连杆应避开这三个容易引起共振的频率。

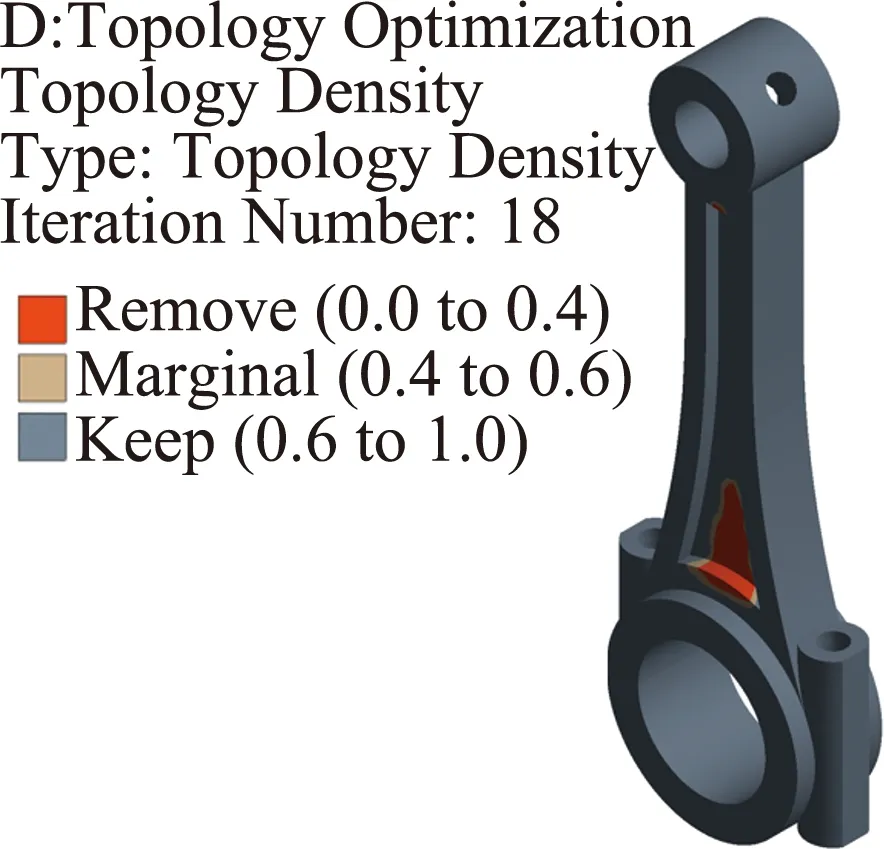

5 拓扑优化设计

拓扑优化是对零件进行轻量化设计的有力措施。为了使连杆在满足工作强度的同时对连杆重量进行缩减,在满足工作稳定的大前提下改变材料的空间分配,使材料的利用率达到最大化程度[17-18]。连杆本属于高速运动的零件,过高的质量会加剧惯性力的产生,同时对其他部件作用过高的惯性力,这不仅会使自身零件受到破坏,还会引起配合零件间的协同损坏。对连杆进行拓扑优化前需要将连杆静力学分析的结果传递给拓扑优化模块。在内燃机气缸中连杆的受拉工况作用力小于在受压工况下的作用力,并且连杆出现破坏的主要原因就是受到高压燃气作用而导致失效,所以只要保证受压工况下连杆能稳定工作就可以保证连杆在其余工况的稳定性。所以拓扑优化选用连杆的受压工况进行加载,然后将结果导入topology optimization中。考虑到连杆的大头和小头都分别与曲轴和活塞销配合,改变其形状将会引起连锁反应,使其配合零部件发生改变。由于连杆杆身只起连接作用不会对其他零件造成影响,并且连杆杆身在上述分析中有应力集中的现象。于是选择拓扑优化区域为连杆杆身,其余作为排除区域。选择优化类型为变密度优化法[19],其实质就是材料分布优化问题的求解[20],其数学模型如式(9)所示。

ρ=yiρi

(9)

式中:ρ——单元伪密度;

yi——相对密度;

ρi——各单元实际密度。

由式(9)可知当yi为1时,单元实体材料保留;当yi为0时,单元实体材料则去除。以最小柔度为优化目标,也就是刚度最大化作为优化目标,两者之间的表达式如式(10)所示。

R=STU

(10)

式中:R——结构的柔度;

S——载荷矩阵;

U——结构位移矩阵。

分别以质量保留70%、50%和30%为约束条件,控制收敛精度为0.1%,惩罚因子取为3,最大迭代次数为500次,分别选用大头固定小头受压和小头固定大头受压两种受压工况进行求解。

其拓扑优化数学模型如式(11)所示。

(11)

式中:f——材料保留百分比;

m——连杆原始质量;

m1——连杆去除质量。

由图9中的颜色分布可看出连杆杆身的材料保留或是删减状况,其中灰色代表高密度区域也就是相对密度接近于1的区域代表保留材料,红色为低密度区域相对密度接近于0代表删除材料,棕色代表边界区域,可根据需要进行修整的区域。根据拓扑优化结果,可对连杆杆身进行处理加工,可为模型的三维建模提供新的思路。从优化结果中可看出材料去除集中于杆身的中部,边缘位置的材料去除相对较少。在质量保留30%的优化结果中连杆成镂空状,极大地减少了连杆杆身的材料。其质量由原始的205.55 g减少至135.31 g,减少了34.17%,有效地实现了连杆的轻量化。在此优化结果下进行静力学和动力学验证分析。

(a) 保留70%质量优化结果

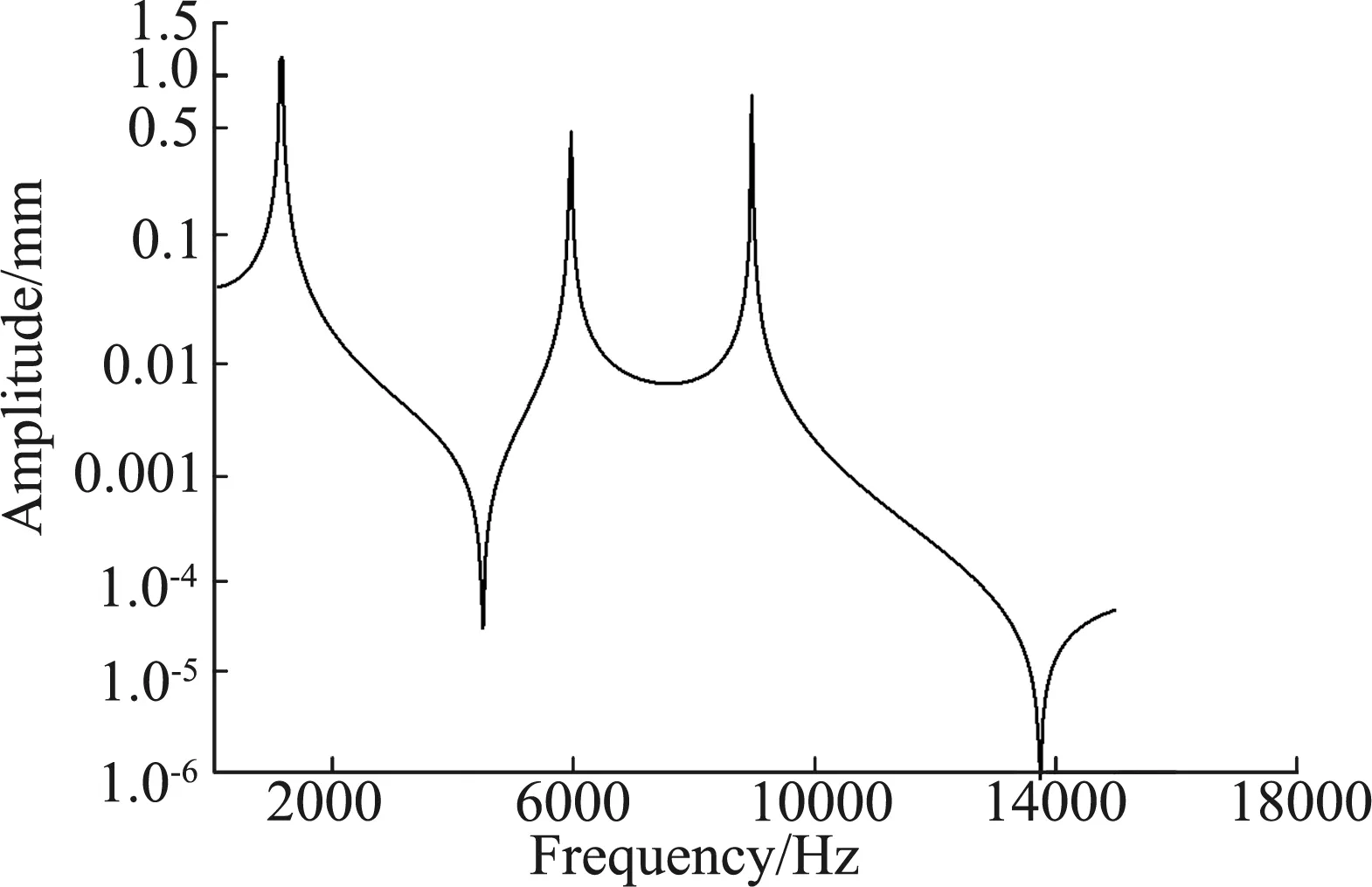

初始模型的最大变形量为0.227 14 mm,优化后模型的最大变形量为0.227 2 mm,优化前后基本不变。初始模型的最大应力值为324.08 MPa,优化后模型的最大应力值为303.31 MPa,较最初的模型最大应力值减少20.77 MPa,下降了6.41%,如图10所示。优化后的模型在保证强度不变的情况下应力下降。

(a) 变形云图

优化后连杆的前六阶振型云图如图11所示,其固有频率分别为532.35 Hz、1 144.5 Hz、2 569.5 Hz、3 602 Hz、5 951.5 Hz和8 968.1 Hz,如表3所示。优化前后连杆的固有频率基本不变。

(a) 第一阶

表3 优化后连杆前六阶固有频率及振动类型Tab. 3 First six natural frequencies and vibration types of optimized connecting rod

在模态分析验证后,对优化后模型进行了谐响应分析,从图12可以看出,优化后曲线走势几乎不变,在Z方向位移—频率响应曲线相比于优化前更加光滑,突变位置明显减少。其余方向保持不变。在振幅方面Y方向最大振幅从157.15 mm降至151.45 mm,有明显下降。Z方向最大振幅从0.020 119 mm下降至0.008 711 3 mm。X方向最大振幅几乎不变。

(a) X方向位移—频率响应曲线

该工况下的拓扑优化结果整体材料的删除和保留区域与上一工况类似,如图13所示,材料去除几乎集中于连杆杆身中部,但是在删除材料位置上有较大差别。在保留70%质量约束下主要位于连杆杆身大头端的中部凹陷位置,保留50%质量约束下有向小头端延伸的趋势,在保留30%质量约束下材料的去除位置与上一工况几乎相同。以保留30%质量优化结果为例,连杆质量从原始的205.55 g减少至135.31 g,减少了34.14%,实现了在保证工作稳定的同时达到轻量化的目的,将材料利用率达到最大化。将保留30%质量的优化结果进行静力学验证分析。

(a) 保留70%质量优化结果

由图14可知,优化后模型的最大变形量为0.273 94 mm,初始模型的最大变形量为0.273 89 mm,优化前后模型的变形量基本不变。优化后模型的最大应力值为258.73 MPa,初始模型的应力最大值为273.63 MPa,较优化前最大应力值减少了5.45%。由于两种工况得到的模态分析频率分布和谐响应分析曲线相似,结果差异微小,故该工况对模态分析和谐响应分析结果不再进行过多赘述。

(a) 变形云图

6 结论

1) 利用SolidWorks软件建立某农用内燃机连杆实体模型,并关联导入ANSYS workbench中对模型进行了仿真前处理。对连杆进行静态结构分析,根据分析结果可知,在四种工况下,压缩工况的两种形式不论是应力还是变形均高于拉伸工况。其中,最大应力为324.08 MPa,出现在连杆与小头圆弧过渡处,应对其进行增加材料和圆角处理,减小应力集中。

2) 对钛合金连杆进行动力特性分析,根据分析结果可知连杆一阶模态频率较高为532.24 Hz,远大于发动机振动频率,不容易产生共振。通过对振型云图观察,连杆最大振幅出现在连杆小头和连杆杆身中段。

3) 对钛合金连杆进行谐响应分析,根据分析结果可知,连杆在高频率8 962.5 Hz附近时振幅极大;在低频率1 162.5 Hz附近时易产生共振。通过分析结果连杆设计中应尽量避开其峰值响应频率。

4) 通过拓扑优化对连杆结构进行了改进,在降低连杆重量的同时,还降低连杆的最大应力值。优化后,连杆在大头固定小头受压工况下,重量减小34.17%,最大应力减小6.41%。连杆在小头固定大头受压工况下,重量减小34%,最大应力减小5.45%。在大头固定小头受压工况下,固有频率和变形在优化后几乎不变。Y方向最大峰值响应振幅下降3.63%。Z方向下降56.69%,Z方向曲线更加光滑,突变位置减少。

5) 钛合金材料用作制作连杆在保证其性能的同时能减轻连杆重量,还有效地避免了发动机与连杆产生共振,为连杆的用材和设计提供新思路,同时通过拓扑优化对连杆结构设计提供新思路。