中山大桥承台大体积混凝土控裂技术研究

周 雨

(广东华路交通科技有限公司,广州 510420)

1 工程概况

深中通道地处珠江中游核心区域,位于虎门大桥与港珠澳大桥之间,连接深圳、中山、江门等市,全长约24 km,由桥、岛、隧、水下互通组成[1],其中中山大桥为主跨580 m 的双塔双索面斜拉桥,主塔基础采用分离式承台+群桩基础,两个分离式承台通过主塔塔底连接系梁形成整体,主塔承台设计为带倒角的多边形,单个承台平面尺寸为24 m×24 m,高为6.5 m。基础为14 根直径3.0 m 的钻孔桩,呈梅花状布置,封底厚度为2.5 m。单个承台需C40 混凝土3 380.0 m3,共需钢筋313.9 t、封底混凝土1 025 m3。

为加强塔柱与基础间的抗船撞性能,将塔柱与基础连接形成整体基础。系梁为单箱单室断面,每11.2 m 增加一道隔墙,隔墙厚为1 m,横梁中心设1.5 m 隔板。系梁跨中位置高9.5 m,梁上下宽度均为10 m,系梁与塔柱交接处梁高13.5 m,梁上宽12.884 m、下宽14 m,系梁顶板及腹板厚1.2 m,底板厚1.5 m。主塔基础布置示意如图1 所示。

图1 主塔基础布置示意(单位:cm)

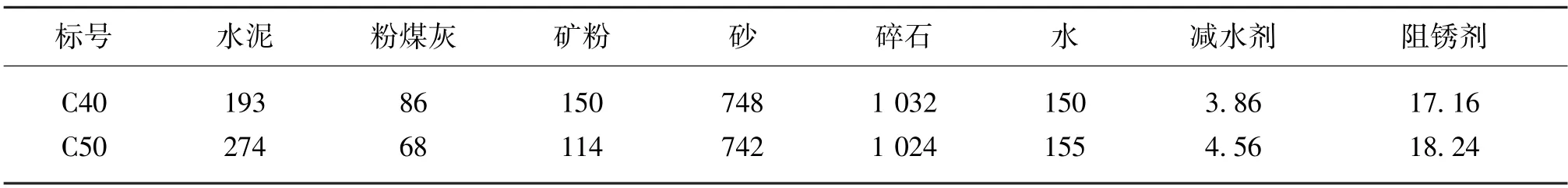

塔柱及系梁采用C50 高性能海工混凝土,承台采用C40 高性能海工混凝土,围堰封底采用C25 水下混凝土,混凝土配合比如表1 所示。施工前检测中心和施工单位均对混凝土各项性能指标进行试验检测,混凝土实测工作性能及力学性能指标如表2 所示。混凝土物理热学参数根据混凝土配合比进行计算,线膨胀系数、泊松比根据规范经验取值,混凝土物理热学参数如表3 所示。

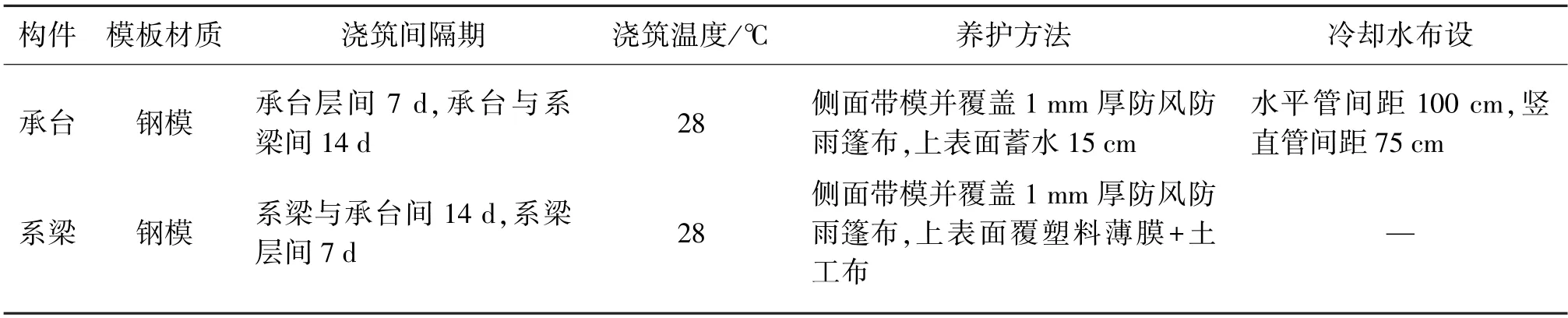

表1 混凝土配合比 (kg/m3)

表2 混凝土实测工作性能及力学性能指标

表3 混凝土物理热学参数

中山大桥主塔承台及系梁均为大体积混凝土,浇筑后混凝土内部将产生较高的水化热温升,形成不均匀非稳定温度场,产生不均匀的温度变形应力,易造成混凝土结构开裂[2]。为防止有害温度裂缝产生,需从混凝土配合比、施工工艺、温控技术等方面进行控制,确保混凝土不出现有害裂纹[3-4]。该桥承台和系梁的主要施工难点为:①海上施工,施工材料运输困难,影响到温控所需的冷却水供应;②风大、昼夜温差大等复杂海洋环境问题给混凝土保温和保湿工作带来困难;③承台和系梁结构复杂,单次浇筑方量大,导致混凝土施工组织难度大;④承台和系梁混凝土采用高等级混凝土,混凝土绝热温升速度快、温度高[5-7];⑤系梁为薄壁结构,散热面较大,易产生塑性开裂,且其受力情况复杂,薄弱部位易产生应力集中最终导致开裂。

2 仿真计算分析

2.1 有限元模型

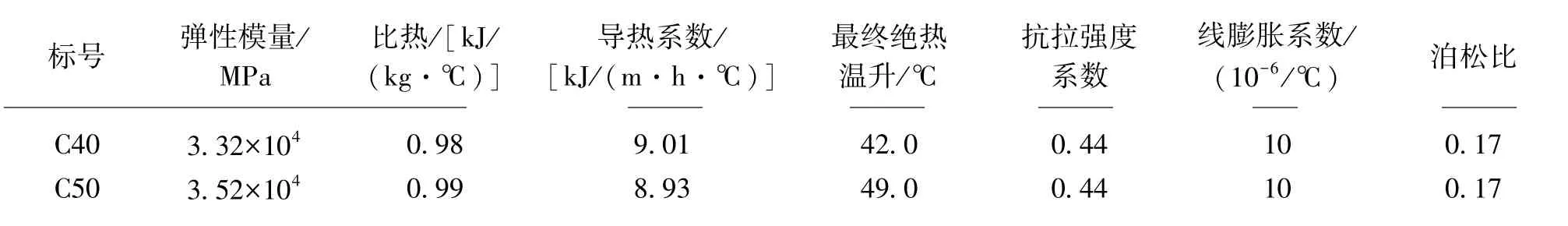

中山大桥承台分两次浇筑,第一次浇筑层厚为3.0 m,第二次浇筑层厚为3.5 m。承台施工完成后,在两个独立承台之间设置单壁钢吊箱进行塔底连接系梁施工,系梁分两次浇筑,第一次浇筑5.0 m,系梁与塔柱之间设0.8~1.0 m 的后浇段。根据结构对称性,取承台(含塔柱2 m 预浇段)、系梁混凝土的1/2 进行温度应力计算,计算模型如图2 所示。

图2 计算模型

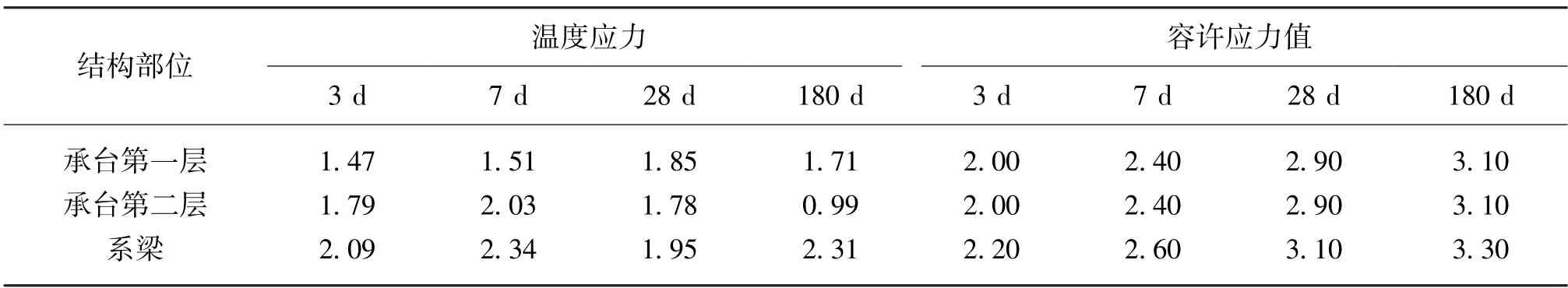

承台施工采用双壁钢吊箱作为止水结构,吊箱内施工风速取4 m/s,粗糙表面在空气中的放热系数β=82.2 kJ/(m2·h·℃)。吊箱壁板兼作承台模板,钢板厚8 mm。系梁及塔柱预浇段均采用钢模板,导热系数λ=163.29 kJ/(m·h·℃);覆盖1 mm 厚防风防雨篷布,导热系数λ=0.419 kJ/(m·h·℃)。承台底部为2.5 m 厚的C25 混凝土封层,第一层混凝土、第二层混凝土以及系梁之间考虑混凝土龄期差。大体积混凝土边界条件如表4 所示。

表4 大体积混凝土边界条件

2.2 温度计算结果

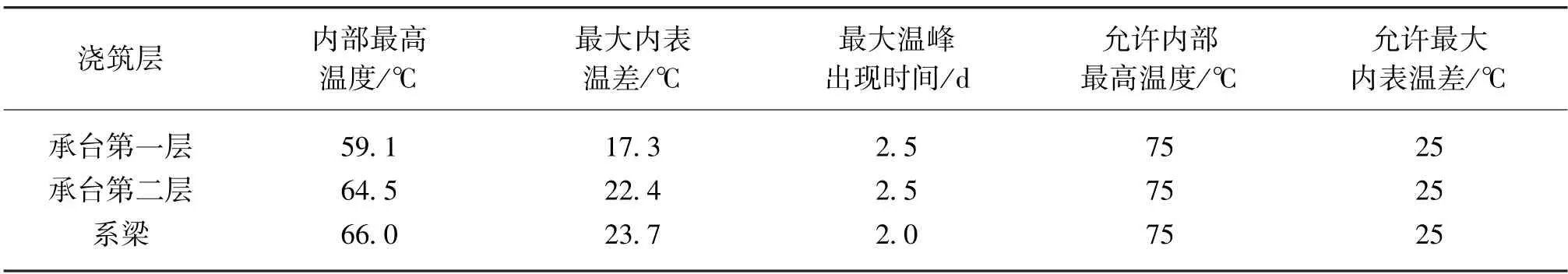

在相应工况条件下,承台及系梁大体积混凝土温度计算结果如表5 所示,均符合温度控制标准。

表5 承台及系梁大体积混凝土温度计算结果

承台第一层混凝土内部温度峰值较理想,第二层混凝土内部温度峰值比第一层高出较多,主要是第二层浇筑厚度比第一层大,且与塔柱底部2 m 预浇段一起施工,造成内部温度偏高,因此需加强第二层的冷却水通水管控。系梁因未设置冷却水管,内部温度峰值和内表温差均较高,需做好混凝土入模温度控制和养生保温措施。

2.3 应力计算结果

混凝土特定龄期温度应力计算结果如表6 所示,承台及系梁混凝土各龄期温度应力计算值均低于容许应力值,抗裂安全性符合规范要求。

表6 混凝土特定龄期温度应力计算结果 (MPa)

承台第一层3 d、28 d 混凝土应力场分布如图3 所示,承台第二层3 d、28 d 混凝土应力场分布如图4 所示。各浇筑层混凝土早期膨胀,前3 d 应力发展较快,集中于构件表面,主要为内表温差引起的拉应力;后期混凝土结构收缩,应力由外部向内部发展,内外应力最终整体稳定。承台第一层28 d 混凝土应力场分布的上表面出现负应力,且系梁与承台接触外侧存在应力集中,表明下一层混凝土对上一层混凝土收缩存在约束作用,所以上下层混凝土施工时须严格控制龄期差。针对应力集中问题,接近应力极限位置应针对性采用防裂钢筋网、纤维混凝土等方式减少开裂风险。

图4 承台第二层3 d、28 d 混凝土应力场分布(单位:N/mm2)

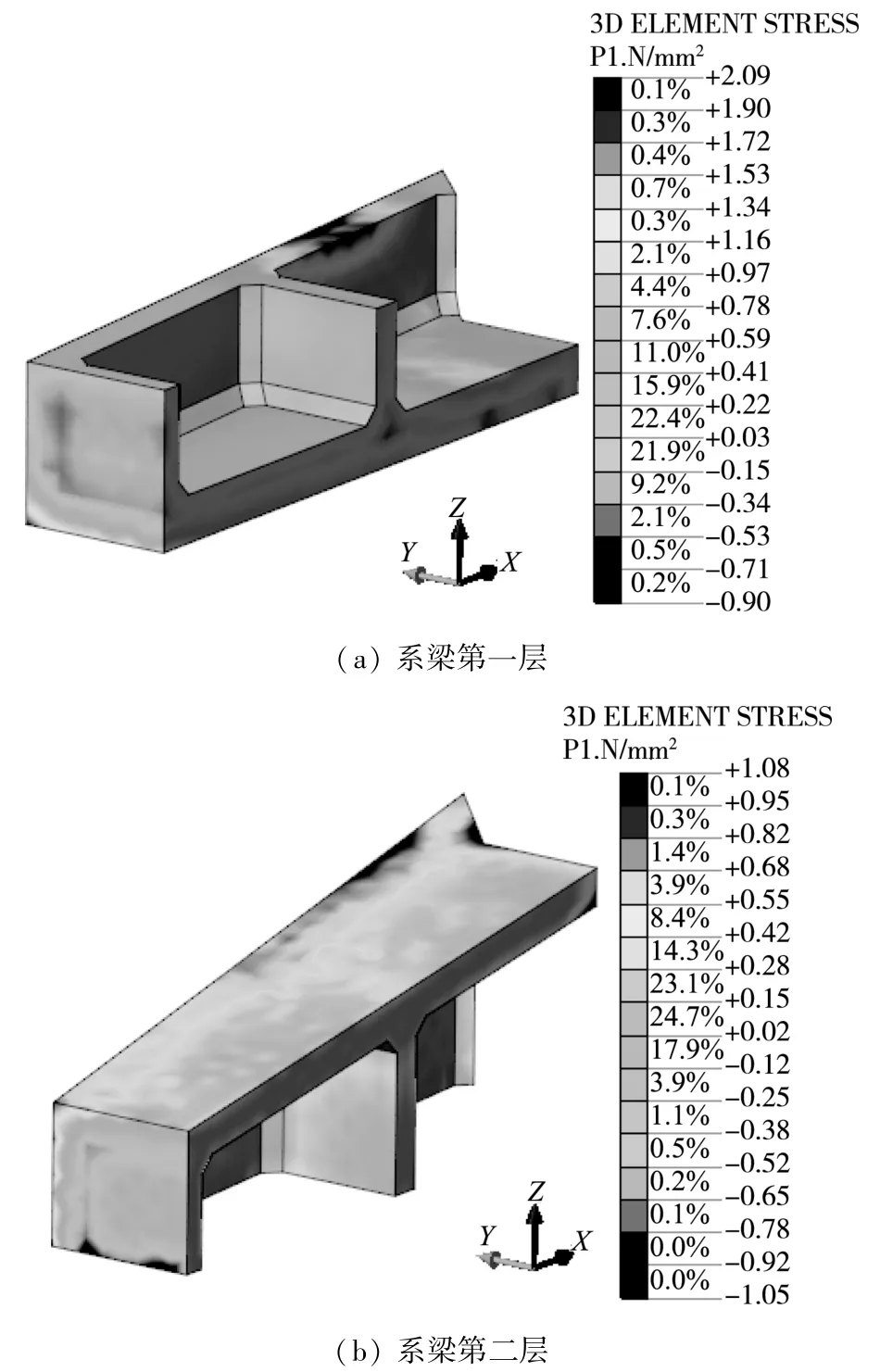

系梁3 d 混凝土温度应力场分布如图5 所示,系梁第一层早期于承台边缘部位产生应力集中,应力水平较高;系梁第二层早期应力集中于构件侧面及上表面,为内表温差引起的拉应力。根据计算结果,须加强系梁该部位的保温和保湿养护,以降低混凝土内表温差,防止此处混凝土约束应力累积导致结构开裂。

图5 系梁3 d 混凝土温度应力场分布(单位:N/mm2)

3 大体积混凝土施工控制措施

根据仿真计算结果及海上施工特点,承台结构外部保温工作不易实施,外加海上风大、昼夜温度变化大,需要从降低混凝土自身水化热的角度解决核心温度过高产生的温度应力问题,同时解决海上难以供应大量冷却淡水的问题。

3.1 大体积海工混凝土配合比

通过市场调研,选取不同厂家水泥进行水化热试验,优选产生水化热最低的产品材料。并采用矿渣粉和粉煤灰双掺技术,最大限度使用矿渣粉和粉煤灰代替水泥,通过混凝土56 d 配合比试验[8],可在保证混凝土强度的情况下尽可能减少水泥使用。同时使用超缓凝型聚羧酸类高性能减水剂,以改善混凝土施工的和易性、强度和耐久性。此外,须加强原材料进场管理,确保材料的质量和温度满足要求,尤其须对粉料的活性指数加强检测。

工程中应高温促进混凝土水化反应,严控混凝土入模温度。在最优成本情况下,通过遮阳、通风等措施降低骨料和粉料的温度,不得使用新出厂的水泥,水泥须充分放置冷却或采取措施使其温度≤60 ℃再使用[9]。并采用加冷水、冰屑拌和等措施降低混凝土出机温度,同时对运输罐车采用篷布包裹等方式,将混凝土入模温度控制在28 ℃以下。

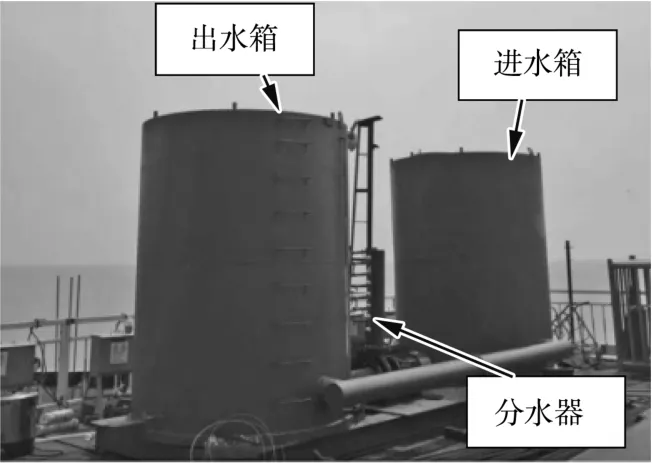

3.2 节水冷却系统

因承台大体积混凝土前期释放热量较大,需要提供大量冷却淡水,但海上淡水供应困难,无法满足要求,本项目采用大型钢护筒现场构建高效冷却系统,即采用两个直径为3.3 m 的钢护筒作为制造冷却系统的进水箱和出水箱,两个水箱之间通过水管连接。进水箱为冷却箱,可根据水温添加冰块制冷,高效冷却回流热水,减少海上冷却淡水的需求。水箱中增设自循环系统,使水箱的水温上下均匀一致,避免冷却水忽冷忽热。出水箱为储水箱,安装分水器且每个分水器具有独立水阀,可根据温控元件收集数据,控制每个阀门的出水速度和流量,冷却水罐和分水器如图6 所示。

图6 冷却水罐和分水器

优化中山大桥主塔承台冷却水管布设,冷却水进水口布设在混凝土核心温度最高区域,使冷却水优先冷却核心最高温度区域,每套水管设置一个进出水口,管长<150 m。冷却水管选用导热良好的钢管,采用螺纹丝扣+焊接的连接方式,避免浇筑混凝土漏浆影响通水,冷却水管布设如图7 所示。

图7 冷却水管布设

循环冷却系统开始通水及升温期间要求水流量≥60 L/min,水流速≥0.6 m/s;冷却水与混凝土核心温度温差≤25 ℃,以防出现冷击情况,出水与进水温差≤10 ℃;降温期间通过调整出水速度控制降温速率≤2.0 ℃/d;停水标准为混凝土降温速率≤2.0 ℃/d、混凝土内部最高温度与表面温度之差≤15 ℃。

3.3 应力集中位置精确防裂

根据仿真验算结果,中山大桥承台第一层混凝土下表面和第二层上表面应力较大,须增加防裂钢筋网。系梁与承台间浇筑间隔期较长,在系梁和承台交界位置添加聚丙烯纤维,参考各类试验数据,掺加聚丙烯纤维的混凝土抗拉强度可提高约15%[10-11]。混凝土拌和站须配置聚丙烯计量掺加设备,确保聚丙烯掺加数量和均匀度满足要求。

4 现场检测及结果分析

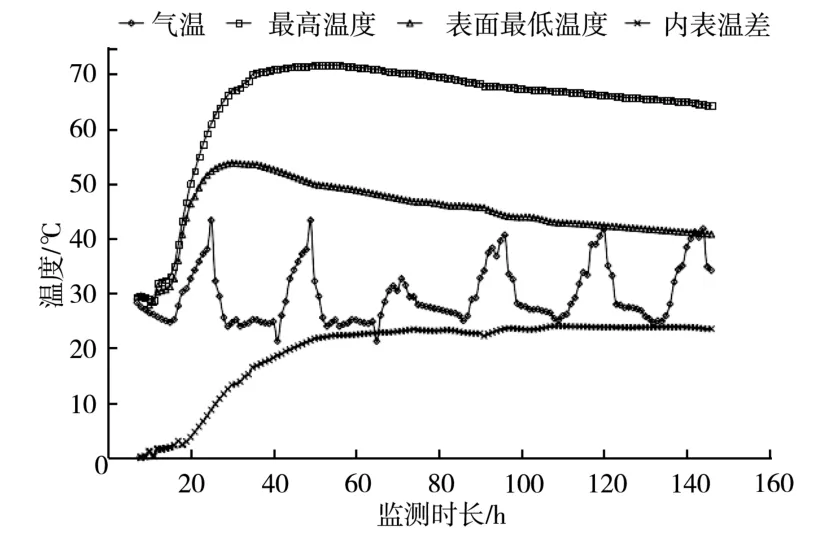

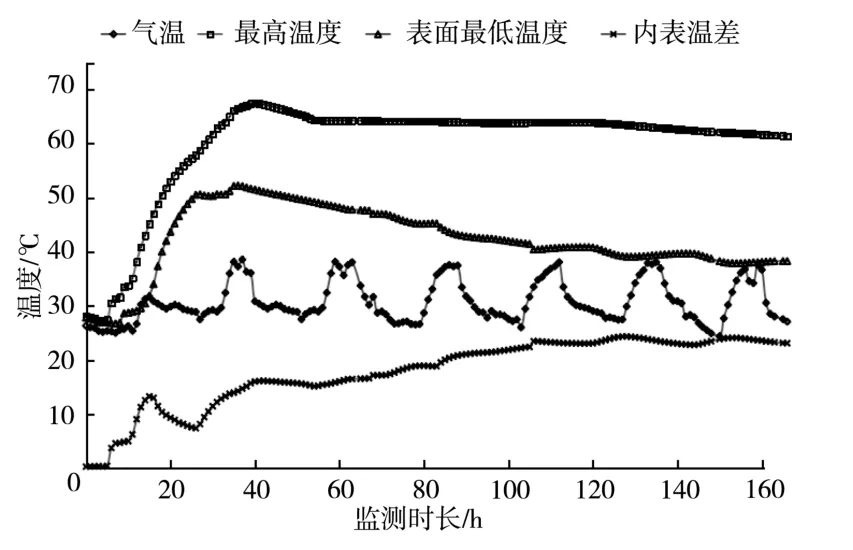

根据承台对称性的特点,选取承台的1/4 块布置温控测点,承台每个浇筑层布设3 层监控点,中间部位布置监测点,靠近上下表面布置校核点,设置监控点与水管间距≥25 cm,温度信息采用智能设备自动收集和预警,钢围堰和大气的温度可同步测量、收集。承台第一层混凝土温度曲线如图8 所示,承台第二层混凝土温度曲线如图9 所示。

图8 承台第一层混凝土温度曲线

图9 承台第二层混凝土温度曲线

承台第一层浇筑混凝土内部最高温度峰值为71.7 ℃,最大内外温差约为24.2 ℃,每天温降约2.2 ℃,除每天温降值略超过要求,其他指标均满足要求。与仿真计算结果对比,现场内部最高温度高出计算结果较多,主要原因是海上施工时冷淡水供应较困难,导致冷却水管降温能力未充分发挥。考虑到第二层混凝土仿真计算中的内部温度更高,结合现场冷却系统的两个水箱特点,进行冷却系统改进,采用加冰块降水温的方式,改进后的冷却系统通冷指标满足要求。第二层混凝土现场实测内部核心温度峰值为67.4 ℃,最大内外温差为23.5 ℃,除峰值后的一天内温度降速为3.1 ℃/d,其他温度降速均保持在2 ℃/d 以内,满足大体积混凝土指标要求,整体冷却效果比第一层好,该冷却系统可在后续海上大体积混凝土结构中大面积使用。

5 结语

以深中通道中山大桥主塔承台和系梁为研究对象,根据大体积混凝土温度控制标准,通过有限元软件进行温度和应力模拟分析。并以计算结果为指导,结合海上施工特点,优化海工混凝土配合比,从源头控制大体积混凝土水化热,研究节水高效冷却系统,解决海上淡水供应困难的问题。对复杂系梁和承台交界处存在应力集中的位置,精准使用聚丙烯纤维混凝土加强处理,提升其抗裂性能。施工期间现场实测冷却系统充分使用后混凝土内部最高温度为67.4 ℃,与仿真模型计算结果接近。混凝土内外温差及每天温度降速均满足规范要求,现场只在承台上表面发现个别浅层小裂纹,未发现有害裂缝,控裂效果较好。