划线腐蚀试验的数字化测量

宋元

(上海建科检验有限公司,上海 201100)

0 引言

金属腐蚀包括电化学腐蚀、化学腐蚀和物理腐蚀三大类,其中电化学腐蚀是最普遍的腐蚀。对于常见的金属材料,如钢铁而言,铁作为阳极,碳作为阴极,在潮湿空气中钢铁表面吸附的水膜往往含有各种离子,从而形成电解液,因此铁和碳组成无数微小的原电池,发生电化学腐蚀。以钢筋为例,其电化学腐蚀过程的电极反应式如下[1]。

阳极:

阴极:

阳极表面二次化学过程:

为预防金属腐蚀,目前常见的方法是对金属表面进行涂层防护处理,以有效提升产品的抗腐蚀能力。为验证其抗腐蚀能力,常采用盐雾腐蚀试验来评估产品的使用寿命。盐雾腐蚀试验被广泛用于研究金属制品的耐腐蚀性能和涂层的可靠性。在盐雾环境中,雾粒随气流弥散,在金属表面聚集形成电解质溶液,从而发生电化学腐蚀反应。由于盐雾腐蚀试验能够较好地模拟盐雾环境对试验样品进行均匀腐蚀,因此得到了广泛的应用[2]。

盐雾腐蚀试验中,最常用的方法是中性盐雾试验(NSS),该试验方法为被测产品提供了盐腐蚀环境,且腐蚀环境的pH 值为6.2~7.5。由于NSS 的腐蚀强度不高,多用于金属及其合金、转化膜和阳极氧化膜等抗腐蚀能力的评价。对于铜+镍+铬或镍+铬装饰性镀层等不容易受到腐蚀的样品,需要采用更严格的方法进行评价[3]。为此,衍生出了乙酸盐雾试验(AASS)和铜加速乙酸盐雾试验(CASS)2 种方法,AASS 在与NSS 相同的Cl-浓度基础上,将腐蚀环境pH 值降至3.1~3.3,而CASS 则将在pH 值为3.1~3.3 的基础上,进一步提升Cl-浓度。

在盐雾腐蚀的评价中,划线处理是重要的手段。GB/T 30789—2015《色漆和清漆涂层老化的评价缺陷的数量和大小以及外观均匀变化程度的标识》适用于评价人工加速老化引起的缺陷和变化[4]。该系列标准的第8 部分GB/T 30789.8—2015[5]规定了划线或其他人造缺陷周边剥离和腐蚀等级的评定。划线是指腐蚀试验前,通过划刀对涂层样品进行划线,确保涂层样品露出金属底材。根据GB/T 30789.8—2015 标准,划线腐蚀试验的评定基于腐蚀宽度的测量,而划线腐蚀宽度是通过目视观察来判断腐蚀区域,再结合直尺进行测量,该方法高度依赖人工目视判断,对测试人员的要求较高。

由于盐雾腐蚀测试属于加速腐蚀,其腐蚀强度比自然使用下的腐蚀强度高数百倍,因此能在短时间内模拟出产品使用数月甚至数年的结果。人工判断误差虽然看似不大,但在实际使用中,有可能差别数月之久,这不仅影响了产品的研发过程,也降低了实验室测试的可信度。因此,本文开发了一种数字化测量方法,以减少人工目视判断对评定结果的影响,提高试验结果的准确度与稳定性。

1 测量方法

针对自由曲面的几何尺寸、粗糙度等参数的高精度测量技术手段主要有两大类。传统方法是探针式接触测量,这种方法对测量力、测量时间的要求较高,而且因为需要进行测头半径的补偿,因此对被测材料也有要求,比如当划线腐蚀的宽度较小时,该方法测量效果较差,存在局限性。针对这种情况,研究人员提出了光学非接触测量技术来改善以上问题。光学非接触测量方法主要有三角法、离焦法、轴向位移转换法、双目立体视觉法、干涉法和光纤法等,其中最常用的是三角法。光学非接触测量方法的关键是对入射光的控制,因此行业内提出了点光源入射、线光源入射与栅光源入射3种入射形式。

以点光源入射为例,其测量原理如图1 所示。其中,θ为投影光轴与成像物镜光轴的夹角,φ为光电探测器受光面与成像物镜光轴的夹角,0为物体表面点到成像物镜的距离,1为成像物镜到光电探测器受光面点的距离,△为物体表面点的深度变化,δ为该点在光电探测器受光面上对应的距离变化。因此,可以通过光电探测器受光面上的光点位置得到物体表面点的位置[6]。

图1 三角法测量原理图(点光源入射)(Fig.1 Schematic diagram of triangulation method(point light source incidence))

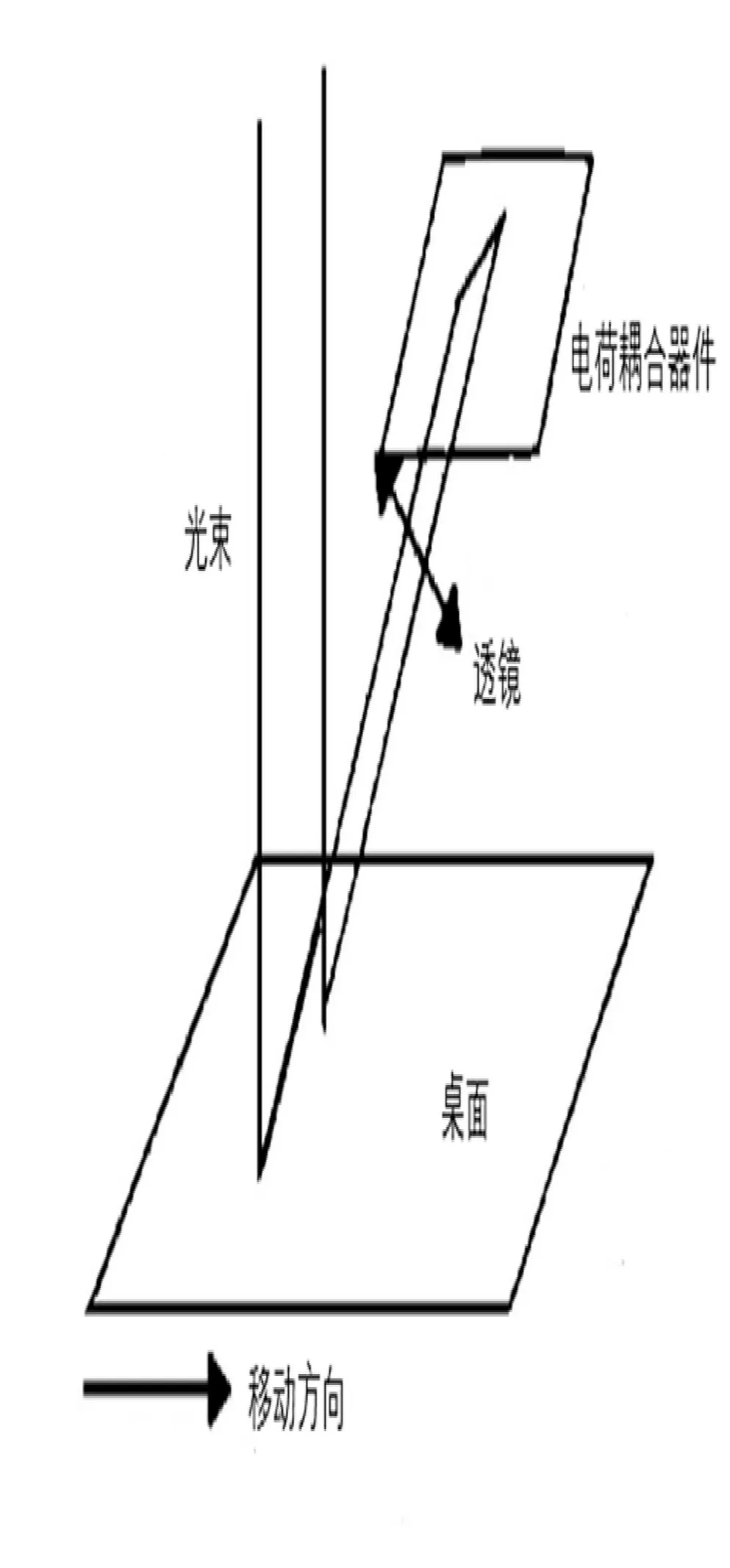

针对一些需要获得三维曲面的情况,使用线光源入射的三角传感系统将更有优势。如图2 所示,只需让试样平台沿着规定方向移动,就可以实现投影光在物体表面的扫描,同时光电探测器受光面接收成像。在三维曲面的读取中,深度变化尤为关键。由于物体表面高低不同,每条投影线在光电探测器受光面上的像为曲线,计算该曲线上像素点偏离基线的位置即可得到物体表面的深度变化。

图2 三角法测量原理图(线光源入射)(Fig.2 Schematic diagram of triangulation method(incidence of linear light source))

基于以上原理,采用光学非接触测量装置对划线腐蚀数据进行采集,结果如图3 所示。相比于传统的测量方法,采用光学非接触测量方法表征的划线腐蚀更加明显,对比度更突出,以往通过目视检查无法准确判断的集中腐蚀点和扩散点,在光学非接触测量方法下能够清晰得到。从图3(a)可以看出,腐蚀试验后,样品没有发生扩线腐蚀,划痕与漆膜接触部分状态良好,相比于传统方法能更直接地证明漆膜的抗腐蚀能力。从图3(b)可以看出,腐蚀试验后,样品表面发生了明显的扩蚀,腐蚀沿着划线区向两侧延伸,且不同区域的腐蚀速率和腐蚀程度并不一致,这些表征数据有助于优化后续产品的表面质量。

图3 扩蚀不明显与扩蚀明显的划线腐蚀样品(Fig.3 Scribing corrosion sample&diffusion-marked corrosion sample with inconspicuous expansion)

2 试验介绍

2.1 试验装置

光学非接触测量装置由光电探测器和运动机台组成。光电探测器为LMI Technologies 公司生产的Gocator MC2510X 线激光轮廓传感器;运动机台为上海美城智能科技有限公司生产的MC-LAB-SMX300 型3D 试验平台,重复定位精度达0.005 mm;数据处理软件为Gocator Emulator 6.1.32.12。

盐雾试验箱为上海热策电子科技有限公司生产的D6-1PRO 盐雾腐蚀试验箱。

2.2 试验样品及试验方法

试验样品板为经过锌系磷化的碳钢板,划痕符合GB/T 30786—2014《色漆和清漆腐蚀试验用金属板涂层划痕标记导则》的要求。

研究分析3 种划痕样品,分别为1 种盐雾试验前的划痕(未腐蚀,命名为样品A)和2 种盐雾试验后的划痕(扩蚀不明显,命名为样品B;扩蚀明显,命名为样品C)。其中,样品A经过72 h 酸性盐雾试验后得到样品B,为便于观察效果,样品A、B的划线宽度比样品C更宽。

为确保72 h 测试时间内即可实现腐蚀效果差异化,试验采用腐蚀强度较高的酸性盐雾腐蚀。腐蚀条件如下:盐溶液质量浓度为(50±5)g/L,pH 值为3.1~3.3,沉降率为(1.5±0.5)mL/h(80 cm2),试验温度为(35±2)℃,试样放置角度为25°。试验前,通过超声波清洗仪对测试样品进行充分清洗,清洗后吹干并对划线区域用软刷清洁,确保划线区域没有灰尘、毛刺等,避免由于杂质残留造成腐蚀干扰。

3 光学非接触测量

3.1 光学非接触测量方案优化

为避免附着在样品表面的腐蚀液体干扰,酸性盐雾腐蚀测试后,先用清水冲洗腐蚀表面,然后用吹风机吹干样品。通过光学非接触测量装置获得3 种样品的灰度照片,如图4(a)所示,附加深度信息的照片如图4(b)所示,3D 图像如图5 所示。

图4 灰度照片与附加深度信息照片(Fig.4 Grayscale photograph and additional depth photograph)

图5 样品3D 图像(Fig.5 3D image)

从图3 和图4(a)可以看出,在盐雾试验前后划痕区域与样品基板能够被明显区分,图中散落的黑点是扫描盲区,主要分布在样品基板上,对划痕区域的识别与定量分析影响不大。然而,如图3(b)所示,样品基板并不是水平的,依据高度阈值对划痕进行自动化区域识别,如果一整条划痕只根据固定的底面进行一次识别,基板高度变化对划痕区域选择的影响将不可忽略,因此对划痕进行分段处理。

为测量每段的总最大附着力损失,即划线两侧最大传播距离(X)减去该线本身的宽度(h),考虑到划线腐蚀的长度为10 cm 左右,可以按照每2 cm 进行划线腐蚀最大宽度测量,得到传播距离 ,然后根据5 段数据,计算扩蚀宽度平均值S。

3.2 测量方法的对比分析

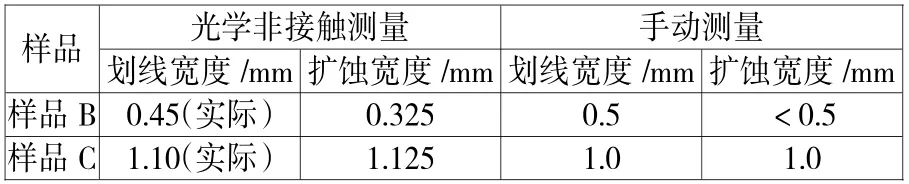

基于此方法,将光学非接触测量与传统手动测量方法得到的数据进行对比,结果见表1。

表1 光学非接触测量和手动测量的数据对比(Tab.1 Comparison of optical non-contact measurement and manual measurement data)

分析表1 中的划线腐蚀宽度数据,得出:

对比2 种测量方法发现,光学非接触测量的测量精度更高,能更准确地表征腐蚀情况。由于盐雾腐蚀属于加速腐蚀,以酸性盐雾腐蚀为例,依据GB/T 10125—2021《人造气氛腐蚀试验盐雾试验》测试24 h,即可模拟出接近户内自然使用约3 a、户外自然使用约36 周的程度。因此,虽然2 种方法的测量数据仅相差0.1~0.2 mm,但实际使用寿命可能相差数月。

由于划线腐蚀并不能保证每处划线宽度达到规定要求,宽度差别在肉眼范围内不容易被识别,但通过光学非接触测量手段可以清楚区分每一测量段的划线腐蚀宽度,从而更准确地测量样品实际发生的扩蚀宽度。

划线腐蚀原则上是评估由划线处往外扩蚀的程度,但由于涂层实际表现不同,有可能存在非划线区域先于划线区域发生局部点蚀的情况。这种腐蚀在划线腐蚀宽度测量中应该予以剔除,避免干扰测试结果。光学非接触测量可以很好地识别腐蚀的连续性,而手动测量对这方面的识别尚有难度,这也是导致二者测试结果存在差异的原因之一。

如使用钢直尺进行手动测量,则需注意测量角度,避免因人为误差产生干扰。虽然可改用透明软尺进行测量,但此类直尺受环境温度影响大,稳定性较差,测量精度无法保证。而使用光学非接触测量方法,就没有此类问题。

划线腐蚀测试的前处理中,划线宽度是通过人工手动划线的,因此受到人工操作、刀头状态等因素影响,存在划线宽度偏差。光学非接触测量除了能提升扩蚀宽度的测量精度,还能准确测量试验前的划线腐蚀宽度。划线腐蚀越宽,被测样品裸露的基材越多。盐雾腐蚀过程中,环境中的Cl-是关键的腐蚀源。这是因为Cl-离子半径小,容易穿透保护金属氧化层进入金属内部,造成金属钝态结构发生改变,抗腐蚀能力降低;同时,因为Cl-水合能小,也很容易吸附在金属表面,进而取代保护金属氧化层中的氧,引发腐蚀。如果划线腐蚀宽度更大,裸露的基材更多,就会使更多的Cl-穿透保护金属氧化层,加剧腐蚀。通过光学非接触测量,可以更准确地判断出偏差,提升试验结果的准确性。

4 结语

现行的金属腐蚀测量方案具有测量速度快的优势,但其测量精度有限,无法更好地识别出各种潜在问题。由于盐雾腐蚀测试属于加速腐蚀,其腐蚀强度大,通过传统的测量方法不能准确预判产品的实际使用情况。而采用光学非接触测量方法能够更准确地判断出偏差,表征产品的抗腐蚀能力,从而为预判金属的自然实际使用年限提供更有力的支持。