炉窑加热监视器系统的研究与应用

黄心沿,谢成,盛旭,彭浩,刘刚

1.湖南红太阳光电科技有限公司,湖南长沙,410009;2.中南大学传感技术研究所,湖南长沙,410083

0 引言

炉窑是热工设备,被广泛应用于粉末冶金及泛半导体加工制造等行业。以管式PECVD为例,炉体是炉窑的加热器,为设备的主要部分;热传递是炉体实现热工的基本过程,更是热工技术的核心。以此为基础,从提高炉体绝缘性能、降低供能消耗、延长产品使用期限等方面出发都是需要考虑并采取措施的。选材时,性能优越的电阻发热元件和耐火材料是保证炉体质量和设备良好工作的重要条件。其中,电阻发热元件起到线路导通、电热转换及能量传递的作用,因此多采用金属和合金,而耐火材料则起到抵抗高温的作用,具有抗热冲击和化学侵蚀能力好、导热系数低和膨胀系数低等特性。炉温越高在绝热保温方面对耐火材料的要求也越高。

因为工业炉主要采用电热丝加热,所以又被称为电阻炉。根据电阻炉使用的最大温度的高低,需选择不同的电热丝,炉体温度在1200℃以下可选用高温电阻电热合金丝;温度区间为1350~1400℃时,可选用硅碳棒;当温度在1600℃时,可选用二硅化钼材料做电热丝[1]。由于炉窑需长期在高温环境下工作,炉体在通电后会发热,而炉体的电热丝受热将发生氧化。随着氧化的发展,当设备运行使用一段时间后,电热丝会脆化且它的截面积会变小。截面积变小后,电热丝的电阻值会变大,这就是因氧化导致炉体老化的原理。如果电热丝持续脆化,最终将导致发生断裂,炉体损坏,对设备和生产均产生不良影响。为了避免这一情况发生,需对电热丝断裂的场景进行预测并记录报警。综上可见,在炉窑工作运行时,监视电阻值变化这项功能是尤为重要的。

1 监视器设计

1.1 硬件结构

加热监视器的外部供电是交流电220V,通过两个电源变压器变换不同电压类型对内部元器件进行供电。其中一个电源变压器将220V的交流电通过一个耦合电路以及桥式整流电路,整流得出24V直流电压;24V直流电压一般用于报警信号的输出以及异常情况的输出,作为输出信号传输到PLC中或者主机当中,24V直流电压还将给加热监视器显示屏供电;另外一个电源变压器通过耦合电路降压,经整流电路变换为直流,再经BUCK电路降压转化为12V电压[2],给内部集成电路供电。

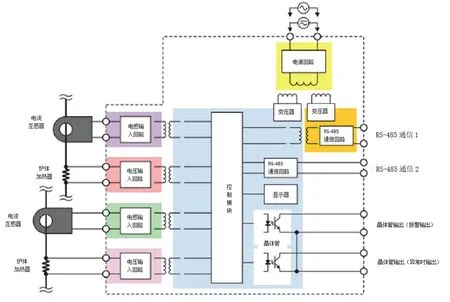

如图1,RS-485通信1一般用于与上位机PLC程序进行数据交换,将电流互感器测得的数据信息通过485通信回路传输到PLC等主机当中,而PLC的信号指令通过485通信回路经内部的互感器进行一个数据信号的单位转换,再将信号指令传入加热监视器内部的CPU中;而RS-485通信2是通过加热监视器的软件设置控制模块中的IP地址、波特率等参数以及监控程序的导入等,也可通过加热监视器的软件直观地分析两路电流互感器检测到的电流信号,分析加热丝两端的电压信号。

图1 加热监视器内部电路

加热监视器内部有两组监视回路,分别对加热丝流经的电流以及两端的电压进行测量,再由内部集成电路对于电流、电压数据进行收集与分析。监视回路主要由电感输入回路与电压输入回路组成,其中电感输入回路由电流互感器对加热丝的输入电流进行测量,测得的加热丝上的电流经耦合电路将电流信号进行单位转换,再传入集成电路的控制模块中;而电压回路由加热丝两端的电势差测得其加热丝的电压,再经过耦合电路将电压信号传入集成电路中与电感回路中的电流信号进行运算。两组监视回路分别对不同回路或者不同位置的加热丝进行监测,集成电路中的控制模块将两组回路收集的数据信息进行对比分析,以加热丝更换时的电阻值为基准值,根据实时监控加热丝上阻值的变化来判断加热丝是否老化需要进行更换。

加热监视器内部还带有两组晶体管输出电路,一路为设备报警输出信号,另一路为加热丝异常情况输出信号。其中,晶体管回路由发光二极管与晶体管组成,当集成电路向发光二极管中输出正向电流时,使得发光二极管导通,从而使得晶体管基极部分得电,基极流经电流控制集电极到发射极电路导通[3]。设备报警输出回路中有输入端与输出端,当设备报警时,集成电路中的晶体管导通,输入端的信号转到输出端,从而传输到PLC或者上位机当中。两组晶体管回路的输出端并接在一起,当任意一回路中发生报警信号,两组输出回路中都存在报警信号并传输到上位机中。

1.2 信号处理

由于加热控制方式和加热器工作时电热合金温度的不同,都可能导致电阻值测量不准确,因此通过信号处理的这一功能来使加热监视器测得稳定的电阻值。加热器的工作运行有三种方式,分别是无控制的常时加热方式和通过固态继电器或功率调节器来实施开关控制的加热方式。通过开关控制会使加热器电压与电流波形出现断续,导致测量的电阻值不稳定。另外加热器由于自身的温度变化会引起电阻值变化。如果误将加热器温度特性带来的电阻值变化判断为老化引起的电阻值变化,就无法正确监视老化程度。故加热监视器要具有监视加热器温度相同时的电阻值的功能,并记录在“开”和“关”状态下不同的电阻值,计算并显示其平均值,并设置测量电阻值范围的上下限,记录实测值,通过数据存储来实现。当电阻值超出范围且达到设定延时后,加热监视器将会报警。因此,加热监视器可以消除加热器温度特性及控制开关状态所带来的电阻值变化,只监视老化引起的电阻值变化。以上逻辑算法加热监视器通过内部的CPU模块来实现,而数据收集的储存功能则需要一个单独的PLC。

加热监视器老化报警与加热器老化报警百分比值j相关,老化报警的电阻RK的计算方式为:

重新设定的加热器老化报警值Re则与更换加热监视器后重新注册的标准电阻值R1相关。

2 信息系统

2.1 层级搭建

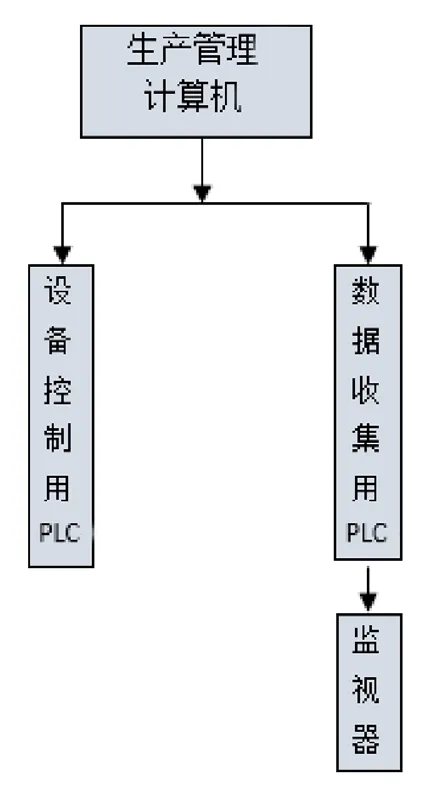

炉窑设备通常放置在工厂内,有时生产管理用的电脑并不会放置在设备周边,而是位于独立的生产管理办公室,此时对于炉窑的加热监视工作需要通过远程来实现。基于这样的情况,需要通过一个如图2采用三级建设的信息系统[4]来实现加热监视的功能。

图2 三级信息系统

根据图2信息可见,炉窑设备控制用PLC和生产管理用计算机为现有设备,为实现加热监视的功能,加入了前文所提到的数据收集用PLC和加热监视器。加热监视器测量得到电阻值后,经RS-485通信,将数据传输到数据收集用PLC中。数据收集用PLC将读取的电阻值数据图表等信息经信道反馈给生产管理用计算机,显示在相配套的加热监视组态软件上。加热监视器作为部件,通过测量与计算得到电阻值并发送给数据收集用PLC,为信源,因此为第一级。数据收集用PLC作为信息的存储和转换设备,作为第二级存在。生产管理用计算机是信息的终端和接收者,为信宿,也是第三级。它们共同构成了加热监视器的三级信息系统。

2.2 方案设计

产品在炉窑设备中的生产制造是一个完整的过程控制,期间加热器会工作,有能耗产生,电热丝也会继续老化。因此,如何延迟炉窑设备加热器的使用寿命且同时尽可能地用较少的能耗就成了重要的技术问题。基于这一情况,需要通过大量的数据收集,即在电阻值处于一个固定的范围内时与之相对应的能耗需要固定。完成数据收集后,经过处理便存入了数据收集用PLC中。考虑到电热丝的导体横截面及长时间最优工作电流值,决定把加热器电流设置为可手动设置的定值,加热器两端输入的电压值则随加热监视器所探测的电阻值变换[5]。当加热监视器探测到电阻值后,便将数据传输到数据收集专用PLC中,与原数据进行比较,之后该PLC再将加热器两端所需的电压值上传至主控机,再由主控机通过设备控制用PLC给出命令到提供电压的部件,向加热器输出电能。由于电热丝持续氧化,所以加热器所需的电能会逐渐降低。相较于常规持续输出固定电压给加热器的工控模式,这个智能控制方案所需的能耗更低,可有效延长加热器的寿命,保障炉窑设备的稳步运行。

2.3 系统测试

系统测试方面主要执行单元测试、集成测试和验证测试。单元测试是针对每一具体模块的测试,这部分工作以白盒测试的方法交叉完成;集成测试主要是把相关模块集合成更大的功能模块进行测试,重点测试模块与模块、各级系统之间的接口,通过白盒测试的方法完成;验证测试主要针对已经开发完成的整个软件系统进行测试,重点是测试其功能和可操作性等是否可以满足加热监视的功能要求,这部分工作通过技术分析后以黑盒测试的方法进行。在测试过程中,使用最多的工具是因果图和控制图,通过因果图分析出现问题的各种原因,及时反馈以在后续的开发中注意避免;通过控制图对系统的性能进行模拟监视,比如在测试系统的登录响应时间的时候,发现系统的登录响应时间突然变长很多,超出可接受范围,通过分析原因发现,新加入的一个模块接口不匹配。最终在经过两次设计变更后,系统顺利通过测试。

3 验证及应用

当加热监视器的硬件设计及与它相配套的软件开发全部完成后,马上进入产品验证阶段的工作。最终选择电发热体丝径为8mm的HRE合金且加热器附带金相报告、其他各项质量检测均合格的立式电阻炉为实验设备。从温度偏差将影响电阻值变化的角度考虑,为避免这一情况,需要让温度能够保持恒定,因此加热监视器的监视区域最终定在炉窑加热器的整个恒温带上。加热监视器的互感器对应地接入恒温带的首尾两端,通过组态软件形成以时间为横坐标、电阻值为纵坐标的观测界面来显示图像,从而实现监视的效果。而所有的数据查验必须有管理员权限,通过密码登录后实时观测或以历史记录查询的方法来获取数据。

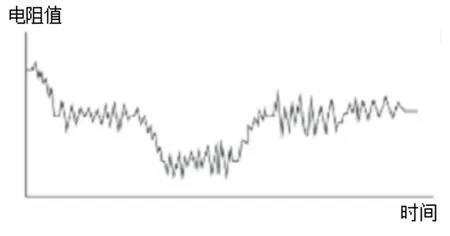

从图3中可以发现,当炉窑设备运行一段时间后,加热器电发热体的电阻值在持续降低,延续了一段时间后,电阻值又上升并能够维持在一定的范围内。电阻值能在维持一定范围下工作,主要是由于智能控制方案起到了作用,计算模式为根据新装配上加热丝的电阻值作为标准值,当加热器运行一段时间后,再与实时监控下加热丝的电阻值进行计算,得出电阻值变化率作为标准电阻值变化率,由此作为衡量加热丝老化趋势的指标。加热监视器通过对所采集的数据进行分析,通过进一步处理获得炉窑加热器长时间稳定运行所需的电阻值范围,并将其回传给生产管理用计算机,再通过系统将信号反馈到相应部件实现联调以达到效果。

图3 加热监视记录

目前设备已经运行了半年时间,期间加热监视器一直在工作且无故障,加热器在相关的过程控制中性能稳定,加热监视系统采集的电阻值数据一直在范围内,其余各项指标均符合期望值。

4 结语

对于冶金和泛半导体行业炉窑损坏的问题,本文设计了在线检测并实时记录数据的加热监视器及配套系统。同时为此建立了一组预防炉窑电热体断裂而给出预警的方案。通过炉窑设备测试验证加热监视器,将测得的电阻数据进行分析,得出加热丝老化趋势的指标以及加热监视记录。结果表明硬件设计和软件开发有效,可以满足加热监视的实际需求。