输电铁塔圆状基坑装配式护壁设计方法及影响因素分析

韩 昊,李小来,苏 毅,金 哲,李书炀

(1.国网湖北省电力有限公司超高压公司,湖北 武汉 430051;2.三峡大学电气与新能源学院,湖北 宜昌 443002)

0 引言

近几年,我国电力建设迅速发展,输电线路铁塔基数不断增多,人工挖孔桩、掏挖类等圆状基础在电力建设中频繁应用,在取得良好建设成果的同时,还要重视施工过程中防止基坑坍塌影响人员安全的问题。针对基坑开挖过程中存在的风险,国内学者开展了相关研究。刘艳萍等提出在地质条件相对复杂的深基坑开挖的风险控制方法,基于“4M1E”系统安全理论建立深基坑开挖事故树与开挖风险评价指标体系,结果表明该方法对基坑开挖存在的风险识别率高、判别率低、风险控制效果好[1];陈绍清等为减少在基坑施工过程中发生的坍塌事故,通过建立深基坑坍塌事故树模型,结合层次分析法的权重计算及进行排序,对深基坑坍塌事故的致灾因素进行定性识别和定量分析[2];王立忠等提出基坑变形的多标度特征分析模型与基于偏态高斯曲线机动场的MMSD上限分析法,并用该方法对2例基坑倒塌事故进行分析,结果表明MMSD法基于狭长深窄基坑相适应的机动场,采用实测土体应力应变关系,并且考虑土体不排水强度各向异性,可更准确预测基坑坍塌发生机制[3-4]。

以上学者对基坑开挖过程中可能存在的孔壁坍塌问题进行了研究,提出各类事故预测模型与基坑坍塌机制,为后续采用基坑护壁解决坍塌问题提供了理论基础。

掏挖基础、人工挖孔桩都需要挖掘较深的圆状基坑,在施工过程中极易因人员、施工机械甚至爆破等额外载荷的扰动以及地质问题引发基坑坍塌,为解决成孔过程中孔壁稳定性问题,国内学者提出采用护壁技术提升孔壁稳定性的方法,取得良好效果。

周云东等通过开展泥浆护壁稳定性研究,采用极限平衡-变分法得到泥浆护壁稳定性结果,研究表明地表倾斜角度使护壁稳定性降低,而提高泥浆重度和高度可有效改善护壁稳定性[5];熊国军等建立桩孔稳定力学模型,分析有无支护开挖等3种施工方式的应用条件,结果表明土体的摩擦角、黏聚力与泥浆容重是对桩孔影响较大的因素,当挖孔深度小于无支护孔最大深度时,可采用无支护开挖,否则采用泥浆护壁辅助挖孔[6-7];李林等给出保证孔壁稳定的泥浆重度和孔壁稳定安全系数的计算方法,结果表明饱和软黏土中钻孔灌注桩孔壁卸荷屈服后,孔壁周围土体处于弹塑性状态,钻孔颈缩量大,孔壁稳定安全系数较小[8-10];闫兆平结合具体的工程实例,阐述混凝土护壁技术详细施工过程,采取边挖边浇筑方法按节段进行混凝土护壁施工,结果表明混凝土护壁技术能有效防止开挖过程中土体坍塌问题,但需要较长工期完成混凝土护壁浇筑成型[11];宗露丹等采用大型岩土工程有限元软件Plaxis3D,针对该竖井基坑的顺作优化方案,建立考虑土与结构共同作用的三维有限元模型,对基坑开挖进行全过程模拟,结果表明地下连续墙的变形及受力性态与实测值较吻合,采用小应变本构模型计算分析超深圆形基坑具有较好适用性[12]。

综上所述,护壁技术在人工挖孔桩以及钻孔施工过程中发挥了重要作用,泥浆护壁提升了孔洞的承载力,降低了基坑施工过程中坍塌发生的可能性,但对于铁塔基础施工,因为我国绝大多数铁塔都位于偏远山区,面临交通不便、大型器械难以进山等限制;同时当需要对铁塔基础进行抢险施工时,要求施工效率尽量高、工期尽量短。因此,铁塔基础圆状基坑护壁不宜采用现浇混凝土护壁和泥浆护壁。

针对现有护壁技术在输电铁塔基础施工过程中存在的问题,本文基于隧道盾构支护技术提出新型装配式护壁装置理论设计方法,研究装配式护壁结构形式,并通过建立装配式护壁有限元分析模型,研究基坑深度、基坑土体类型、护壁直径大小等因素对护壁应力大小的影响规律,为该护壁装置在实际工程中推广应用提供技术支撑。

1 护壁材料、结构与装配方法

现有基坑支护材料及形式大多选用混凝土材料现场浇筑,但在混凝土现场浇筑过程中存在施工条件要求相对较高、施工质量难以把控且周期较长、不能循环使用等缺点[13-17],为此,本文设计一种适用于输电铁塔山地基坑快速抢险的装配式护壁装置结构及方法。

1.1 护壁材料选择

采用6061铝合金作为新型装配式护壁材料,参数如表1所示,该材料具备高弹模、低密度、耐腐蚀等特点。

表1 正交试验参数

表1 6061铝合金材料参数

1.2 护壁结构

输电铁塔掏挖基础均为圆状截面,因此将装配式护壁截面设计为圆形,如图1所示。

图1 护壁结构

1.3 护壁装配方法

a.单节段护壁装配方法

护壁由3片构件依次连接组成1个360°的圆形装配式护壁,单片连接构件为120°弧形结构,连接构件的左右两端分别设置用于两两连接的肋板,单片连接构件如图2所示。

图2 单片连接构件结构

单片连接构件左右两侧连接肋板的中轴线处等距布置3个螺栓孔,连接螺栓选用6.8级M20型螺栓,根据规范JGJ82—2011《钢结构高强度螺栓连接技术规程》规定,将螺栓孔上下间距设计为125 mm,螺栓孔至外边缘距离设计为40 mm。连接肋板螺栓孔具体布置如图3所示。

图3 连接肋板螺栓孔布置

单节段护壁装配方法为先将3片连接构件首尾依次相连,连接肋板紧密贴合,将螺栓穿过螺栓孔固定相邻的连接构件,3片连接构件装配为1个标准节段装配式护壁,如图4所示。

图4 护壁3片连接构件装配方案

b.上下节段护壁装配方法

根据开挖基坑深度不同,将标准节段装配式护壁上下对接,以达到支护整个基坑的目的。为防止标准节段装配式护壁上下对接时发生错位,各相邻节段间采用上下连接片进行对接,上下连接片材料与护壁主体一致。

上下相邻标准节段护壁装配方法为首先在下层标准节段护壁环体的上环面等距放置若干个上下连接片;然后将上层标准节段护壁环体垂直放入上下连接片卡槽中,以此连接上下相邻标准节段护壁环体。上下连接片装配方案如图5所示。

图5 护壁上下连接片装配方案

2 环形护壁设计方法

2.1 基坑侧压力计算

掏挖类基坑在成孔过程中,因挖孔区域土体被掏空,装配式护壁将受到来自土体自重、人员器械施工外载荷的侧向土压力。将外围土体假设处于弹性平衡状态作用于护壁上,即在装配式护壁设计时,侧向土压力均以静止土压力计算。

假设地基土层是各向同性的弹性体,在地面以下深度为处同一水平面上各点的应力状态相同。基坑地面以下处土体所受的竖向自重应力为

σv=∑γihi

(1)

式中:σv为基坑中土体竖向自重应力;γi为第i层土体重度;hi为第i层土体厚度。

基坑地面以下z处土体产生的侧向土压力为

σz=k0σv

(2)

式中:σz为基坑中土体产生的侧向土压力;k0为土体侧向土压力系数,k0=1-sinφ,φ为土体内摩擦角。

2.2 环形护壁应力计算

取基坑地面以下z处分析,其装配式护壁力学计算模型可简化为四周均匀承压的圆环结构,如图6所示,四周承受的压力大小为基坑开挖后的侧向土压力。

图6 环形护壁力学计算模型

设装配式护壁厚度为t,当t≤r2/20时,侧向土压力在护壁上产生的应力为

σ=3σz(r2/t)

(3)

当t>r2/20时,侧向土压力在护壁上产生的应力为

(4)

式中:σ为环形护壁应力;r1为环形护壁内半径;r2为环形护壁外半径。

2.3 环形护壁稳定性计算

计算环形护壁稳定性时考虑长护壁和短护壁2种情况。设护壁临界长度为Lcr,计算长度为L,当L≥Lcr时为长护壁;当L (5) 长护壁临界压力pcr和临界应力σcr分别为 (6) (7) 短护壁的临界压力p′cr和临界应力σ′cr分别为 (8) (9) 式中:E为材料弹性模量。 当σ≤σcrorσ′cr时,护壁稳定性满足要求。 分别采用环形护壁设计方法和有限元计算方法对典型条件下的护壁应力进行计算,验证2种方法的有效性。 典型条件为基坑土体重度γ=18 kN/m3、内摩擦角φ=20°、基坑直径为1.2 m、基坑深度为10 m、场地内无地下水。 考虑地面施工荷载时,将施工载荷等效为作用于地面上的土体,其中有无地面施工荷载计算时的三维等效图如图7所示。 图7 有无地面施工荷载等效模型 装配式护壁采用6061铝合金,6061铝合金采用Von-Mises屈服准则、随动强化准则的双线性随动强化模型,如图8所示,其本构关系曲线分为弹性和塑形2种阶段,采用理想“二折线”型,用2条直线段表达材料的应力-应变关系为 图8 材料本构模型 (10) 式中:fy为屈服强度;fu为极限屈服强度;εy为材料硬化起点应变;εu为峰值应变。 根据设计的标准节段装配式护壁结构形式,建立完整的护壁-土体有限元模型,如图9所示,为提高仿真分析模型收敛效率,忽略相邻标准节段护壁上下连接片。 图9 护壁-土体有限元模型 护壁与土体单元类型均采用C3D8R实体单元建立,用六面体中性轴划分网格。为提高收敛效率,采用显示动力分析步,将全局接触中法向行为定义为“硬接触”、切向行为摩擦定义为“罚”函数。边界条件将土体底部设置铰接约束、土体外围限制x、y方向位移。 a.无地面施工荷载 无地面施工荷载条件下,10 m深基坑与装配式护壁整体模型有限元计算应力云图如图10所示。由图10可知,装配式护壁应力自上而下呈现连续层次分布,随着深度增大,护壁应力逐渐增大,最大应力出现在基坑底部处护壁环体上,最大应力为26.85 MPa。由环形护壁设计方法计算最下段护壁应力理论结果为26.91 MPa,与有限元的计算结果相对误差为-0.22%。 图10 无地面荷载护壁应力云图 b.有地面施工荷载 有地面施工荷载条件下,基坑与装配式护壁整体模型有限元计算应力云图如图11所示。由图11可知,有无地面施工荷载作用的护壁应力分布较为一致,由于施加地面施工荷载,将其换算成土体厚度后护壁深度增大,使各标准节段护壁环体上的应力均增大,但增幅较小,其中基坑底部处护壁环体上最大应力由26.85 MPa增大至29.07 MPa。由环形护壁设计方法计算最下段护壁应力的理论结果为28.51 MPa,与有限元计算结果的相对误差为1.96%。 图11 有地面荷载护壁应力云图 有无地面施工荷载2种情况下,理论计算结果与有限元计算结果均小于材料屈服强度241.34 MPa 和临界应力51.81 MPa,装配式护壁满足强度和稳定性要求。理论计算结果与有限元计算结果的相对误差为-0.22%~1.96%,说明环形护壁理论设计方法和有限元计算方法合理有效。 本文采用整体模型有限元计算方法和正交试验方法,分析基坑直径、基坑深度、土体类型等因素对护壁应力的影响规律。 基于正交试验方法原理进行基坑直径、基坑深度和土体类型对孔壁应力的影响试验,参数如表1所示。 基于有限元方法进行16种工况数值试验,其中工况1-4基坑装配式护壁应力云图、护壁-土体整体剖面云图分别如图12、图13所示。 图12 装配式护壁应力云图 图13 护壁-土体整体剖面云图 对不同基坑直径、基坑深度和土体类型的影响因素在16种工况条件下,护壁应力有限元计算结果如表2所示。 表2 有限元计算结果 极差分析是反映不同基坑直径、基坑深度、土体类型3种因素影响护壁应力变化的幅度,即极差R值越高,说明该因素对护壁应力大小影响最大,即可得出各因素对护壁应力影响的主次关系。 对上述正交试验结果的极差R值结果绘制护壁应力与4水平因素的关系曲线如图14所示。将3种影响因素分别取4种情况进行研究,即为4水平因素。基坑直径4个取值分别为1 m、1.2 m、1.4 m、1.6 m;基坑深度4个取值分别为8 m、10 m、12 m、14 m;土体类型分别为耕植土、粉质黏土、碎石土、黄土。 图14 3因素与护壁应力的关系曲线 由图14可知,基坑深度和基坑直径均对护壁应力有明显影响,即护壁应力随基坑深度和基坑直径增大呈显著增大趋势;不同土体类型对护壁应力的影响较小,原因是土壤重度、黏聚力和内摩擦角3个参数都会对基坑护壁应力产生影响,而4类土体的重度、黏聚力和内摩擦角并没有一致的变化规律;此外,由碎石土基坑护壁的应力大于其他3类土体基坑护壁的结果可知,相对于黏聚力和内摩擦角,土壤重度对护壁应力的影响最大。 a.针对护壁技术存在的不足,设计一种适用于山地圆状基坑快速抢险的装配式护壁结构形式和快速装配方法,能有效解决传统护壁施工周期长、材料不易运输等问题,可提高工程应急抢险效率。 b.提出环形护壁承载力计算方法,以2种典型工况为例计算护壁应力理论值,并借助有限元仿真分析模型相互验证。结果表明,2种方法计算的应力值相对误差为-0.22%~1.96%,说明理论设计方法和有限元计算模型有效合理。 c.采用合理的有限元计算模型对多因素影响下的护壁应力进行计算,分析发现基坑深度和基坑直径是影响护壁应力的主要因素;不同土体类型对护壁应力影响较小,相对于黏聚力和内摩擦角,土壤重度是对护壁应力影响最大的土体力学参数。3 典型条件下护壁应力计算方法验证

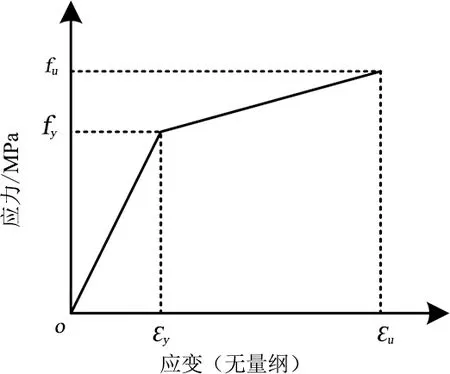

3.1 护壁材料本构模型

3.2 有限元模型建立

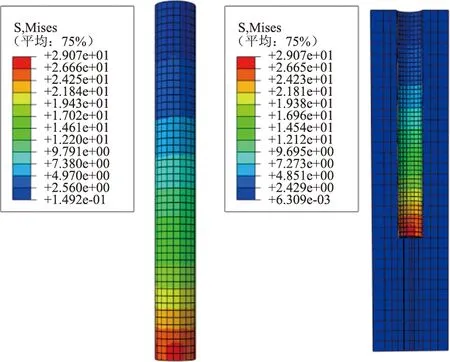

3.3 计算结果分析

4 多因素对护壁应力影响规律分析

4.1 正交试验方法

4.2 有限元试验方法

4.3 影响因素分析

5 结论