土压平衡盾构出渣温度实时监测系统设计与应用

孙 恒, 杨 擎, 黄新淼, *, 李杰华, 张 赟

(1. 中交第二航务工程局有限公司, 湖北 武汉 430040; 2. 交通运输行业交通基础设施智能制造技术研发中心, 湖北 武汉 430040; 3. 长大桥梁建设施工技术交通行业重点实验室, 湖北 武汉 430040)

0 引言

目前,我国城市轨道交通行业仍然呈大规模快速发展趋势,开通运营的地铁线路逐年递增。截至2022年底,地铁开通运营总里程达到10 078 km[1]。盾构法隧道施工技术也在此期间得到了大力发展[2]。但刀盘结泥饼一直是盾构施工中的重大难题之一,且目前尚无彻底解决刀盘结泥饼的技术方法[3]。泥饼形成的因素众多,目前大致可总结为3类[4]: 工程地质条件因素、盾构刀盘设计因素和日常掘进管理因素。工程中所使用的盾构大多采用面板式刀盘,中心开口率低,为泥饼的形成提供了有利空间,尤其在强风化泥岩、泥质粉砂岩等黏土地层中更易结泥饼。泥饼的存在会造成刀盘刀具温度上升,转矩、推力增大,掘进速度降低; 进一步地,随着温度上升,又会加速渣土干结,促进泥饼产生,如此往复形成恶性循环[5]。

针对刀盘结泥饼难题,部分学者从盾构刀盘设计方面入手[6-7],采取增大刀盘开口率、优化刀具配置、增加刀盘冲刷口等措施,以期降低结泥饼的概率。另有学者从泥饼特性入手[8-12],采用室内试验或现场试验等方法,对泥饼固结原因、泥饼崩解特性等开展相关研究,并对分散剂、改良剂等进行优化改进,以期在泥饼治理方面有所突破。泥饼形成后的显著特点是刀盘刀具温度升高[13],部分学者针对这一特点自主设计监测系统,以期能实时监测刀盘刀具结泥饼情况。例如: 房中玉[14]建立的大直径泥水盾构常压刀盘温度在线监测系统,能够实时监测刀盘温度变化,但传感器系统安装于刀盘背后,不便于供电及维修; 李东利等[15]设计的土舱可视化实时监测系统,通过摄像机实时监测土舱的情况,但缺少对舱内温度的监测; 孙志洪等[16]设计的滚刀磨损无线实时监测系统,可对滚刀的磨损量及温度进行实时监测,但其仅适用于滚刀,且传感器系统安装在刀具上,供电及维修存在问题; 龚秋明等[17]设计的一套刀盘状态实时监测系统也可对刀盘温度进行实时监测,但其通讯总线是通过滑环引出盾体隔板的,安装难度较大,且维修困难; 吴遁[18]设计的盾构切刀磨损与温度在线监测系统可对切刀的温度进行监测,但其需要在切刀上开设通孔,传感器安装难度较大,且持续监测能力受电池电量的影响。

分析目前研究现状可以发现: 1)刀盘刀具作为与前方岩土体接触的第一道关卡,大多数学者更倾向于直接监测刀盘刀具温度的变化,但存在传感器安装难度大、信息失真、系统易损且维修难、持续供电难等问题。2)大多数工程中对于温度的监测仅是作为磨损监测的一个补充项目,对其的重视程度弱于磨损、压力等其他参数。3)工程中忽视了对土压平衡盾构刀盘前方渣土的温度监测。刀盘切削下来的渣土首先进入土舱,然后通过螺旋输送机排出,最后通过皮带输送机运送到渣土车上,这3个环节的渣土温度可反映出刀盘前方渣土的温度变化。传统方式为人工测量渣土斗内温度,测量误差大,且费时费力,目前鲜有关于渣土温度监测系统的研究应用。

为弥补现有研究的不足,本文设计了一套土压平衡盾构出渣温度实时监测系统,并在深圳地铁6号线支线某工程中进行应用,验证了系统的可靠性。

1 总体设计

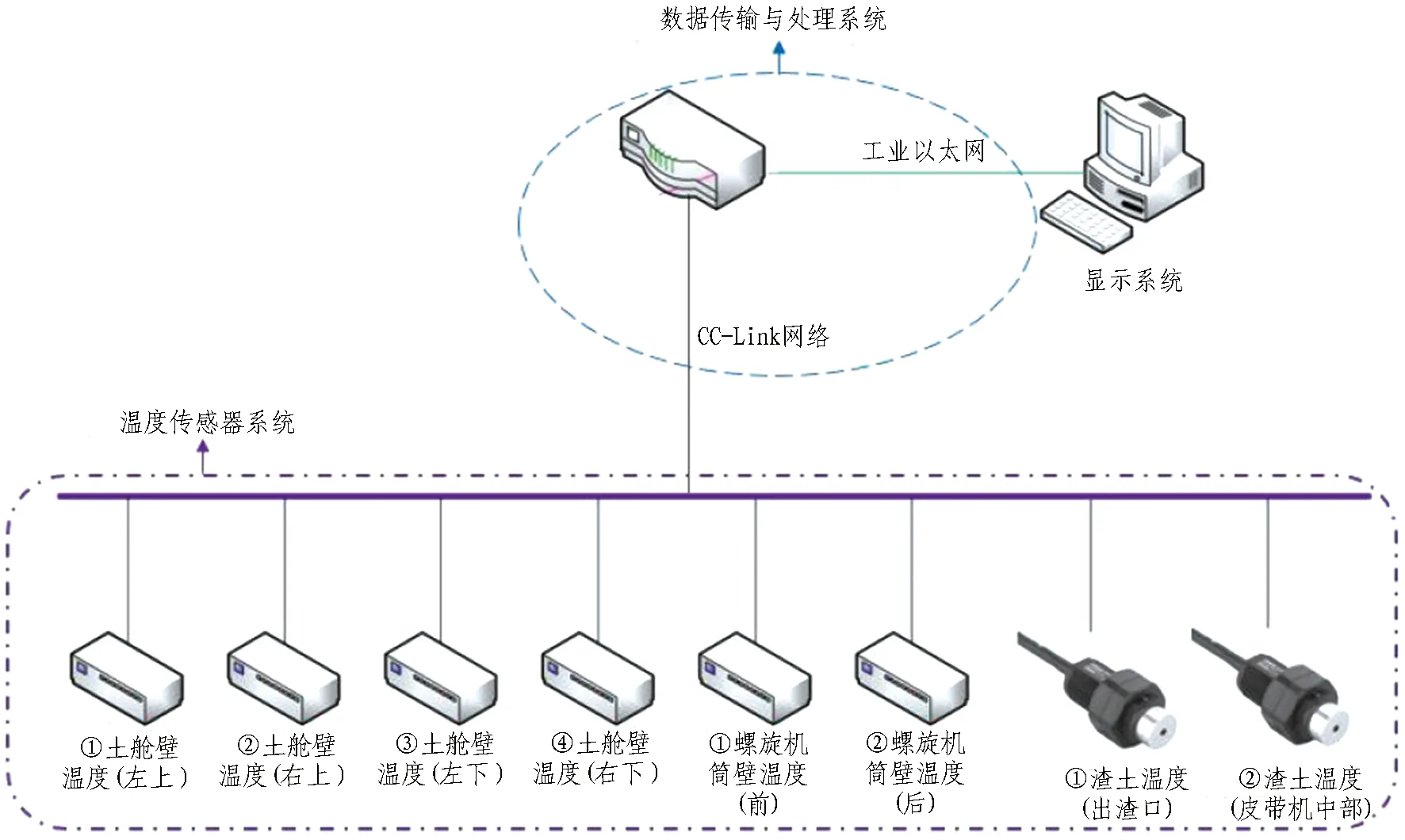

土压平衡盾构出渣温度实时监测系统由温度传感器系统、数据传输与处理系统、显示系统3个部分组成,如图1所示。

图1 土压平衡盾构出渣温度实时监测系统组成

传感器系统安装在土舱壁、螺旋机筒壁、出渣口和皮带机中部4个位置。将温度传感器布设在这4个位置的优势为: 1)温度传感器均位于盾构内部,便于线路安装及设备检修; 2)与渣土接触紧密 ,能够真实反映渣土温度; 3)将温度传感器分散布置,相较于传统的集中安装方式,可避免造成某一处监测数据过高或过低。

数据传输采用CC-Link(control &communication link)网络通讯,通过CC-Link专用电缆将三菱及其合作厂家分散的I/O模块及特殊功能模块等链接起来,并通过PLC的CPU来控制这些相应模块的分布式现场总线系统。与传统电缆相比,CC-Link电缆的抗干扰能力较强,数据传输更为可靠,适用于本系统分散布置的温度传感器系统。

处理系统采用三菱A/D模块,一方面与CC-Link相连,使其具有更高效的数据传输速率; 另一方面与盾构的控制系统相匹配,能够支持DC24 V、4~20 mA的模拟量输入,将模拟量信号转换为数字信号后传输到盾构CPU中,可在司机操作室界面中显示。显示系统内接于盾构操作室的PLC操作界面上,其主要作用是数据校验、显示与存储。与传统监测系统需要额外设置带监控软件平台的笔记本电脑相比,其具备实时监测、查阅便捷等优点。

2 分部设计

2.1 传感器系统安装

传感器安装是第1道工序。传感器及相关线路的元件清单如表1所示。土舱壁、螺旋机筒壁的温度传感器采用一体化温度变送器,其安装螺纹规格为M27×2.0。为了不影响原有结构的整体性,传感器插入深度控制在10 mm。提前在土舱壁、螺旋机筒壁上不影响结构功能处气刨焊出安装定位孔,以便一体化温度变送器快速安装在相应位置,且需遵循“三不”原则,即“互不干扰、不影响施工、不易受损”。

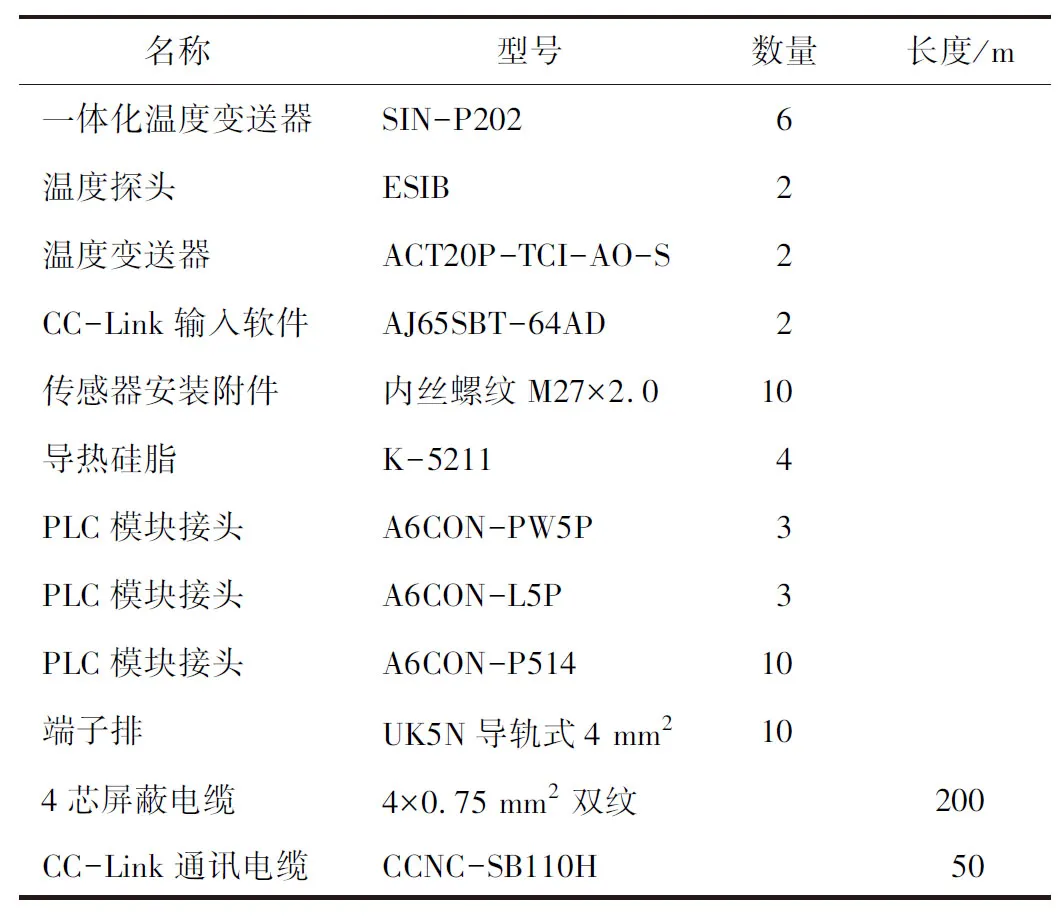

表1 电控元件清单

出渣口和皮带机中部由于位置较为特殊,这2处的温度传感器采用非接触式温度探头+温度变送器组合设计方式。皮带机中部的温度探头可安装在台车桁架上。对于出渣口位置的温度传感器,为了防止渣土排出的压力影响其测量精度和使用寿命,需要进行针对性设计。

在出渣口外侧壁上设计支架,将温度传感器设置在支架的端部,并在出渣口外侧壁紧贴支架端部的位置设置孔洞,目的是使支架能够从该孔中插入到出渣口内部。为了实现支架的自由伸缩,在支架另一端装有电机驱动螺杆带动支架伸缩。为了防止检测时上部渣土冲击压力过大毁坏支架,将支架上半断面设置为半圆状,可起到较好的导流作用,延长传感器使用寿命。出渣口支架示意如图2所示。

图2 出渣口支架示意图

2.2 发射与接收装置安装

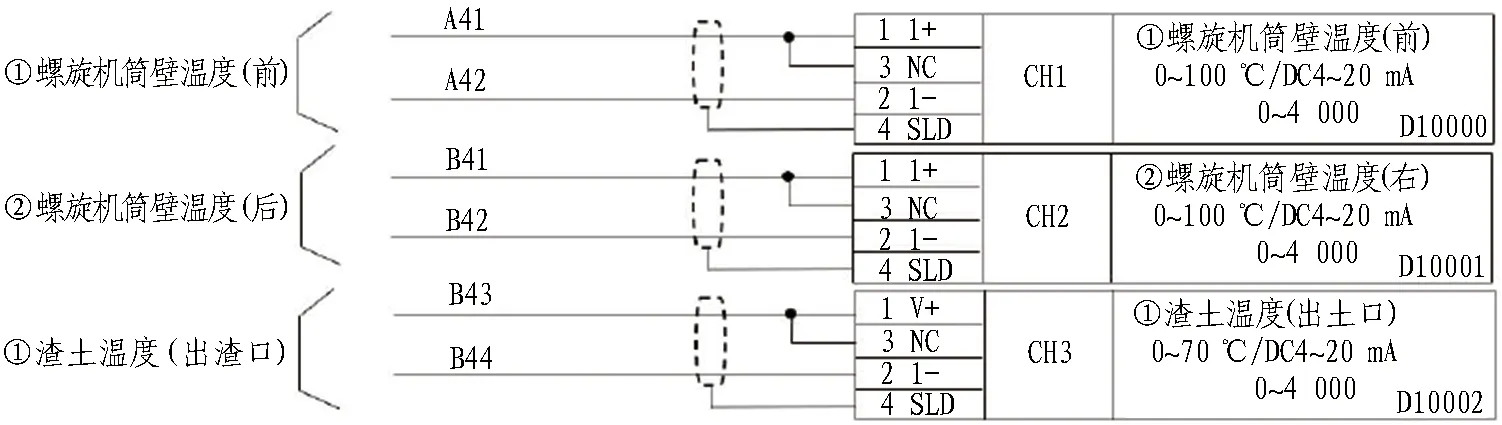

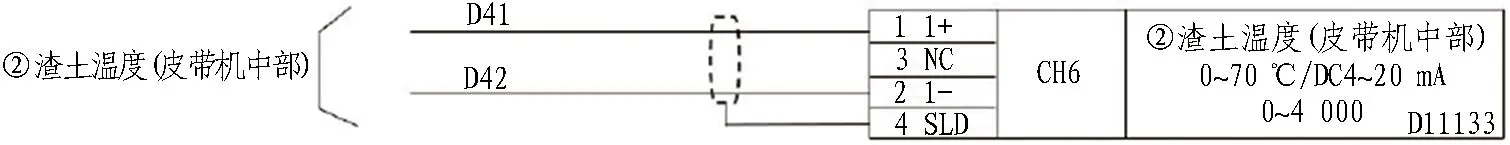

在传感器安装布置完成之后,需要对信号的发射与接收装置进行设计安装,其布设位置分为3处。第1处为土舱壁,采用新增CC-Link实现现场通讯,远程分布式I/O控制,实现I/O点在控制对象附近,有利于设备故障的排查处理,土舱壁信号输入如图3所示。第2处为螺旋机筒壁,包含螺旋机筒壁和出渣口处的传感器信号发射与接收,根据就近控制原则,采用内接于拼装平台控制柜内的CCL104实现现场通讯,CH1—CH3作为备用输入点,具体如图4所示。第3处为皮带机中部,采用台车JB控制箱内的CCL224实现现场通讯,CH6作为备用输入点,具体如图5所示。将CC-Link远程I/O模拟量输入到司机室副室的电气箱内模块AJ65BT-64AD,完成数据传送。数据接收则采用三菱A/D模块与盾构的控制系统相匹配,能够支持DC24 V、4~20 mA的模拟量输入,将模拟量信号转换为数字信号后传输到盾构三菱CPU中,使其在盾构操作室屏幕上显示。

图3 土舱壁信号输入图

图4 螺旋机筒壁和出渣口信号输入图

图5 皮带机中部信号输入图

2.3 操作显示界面

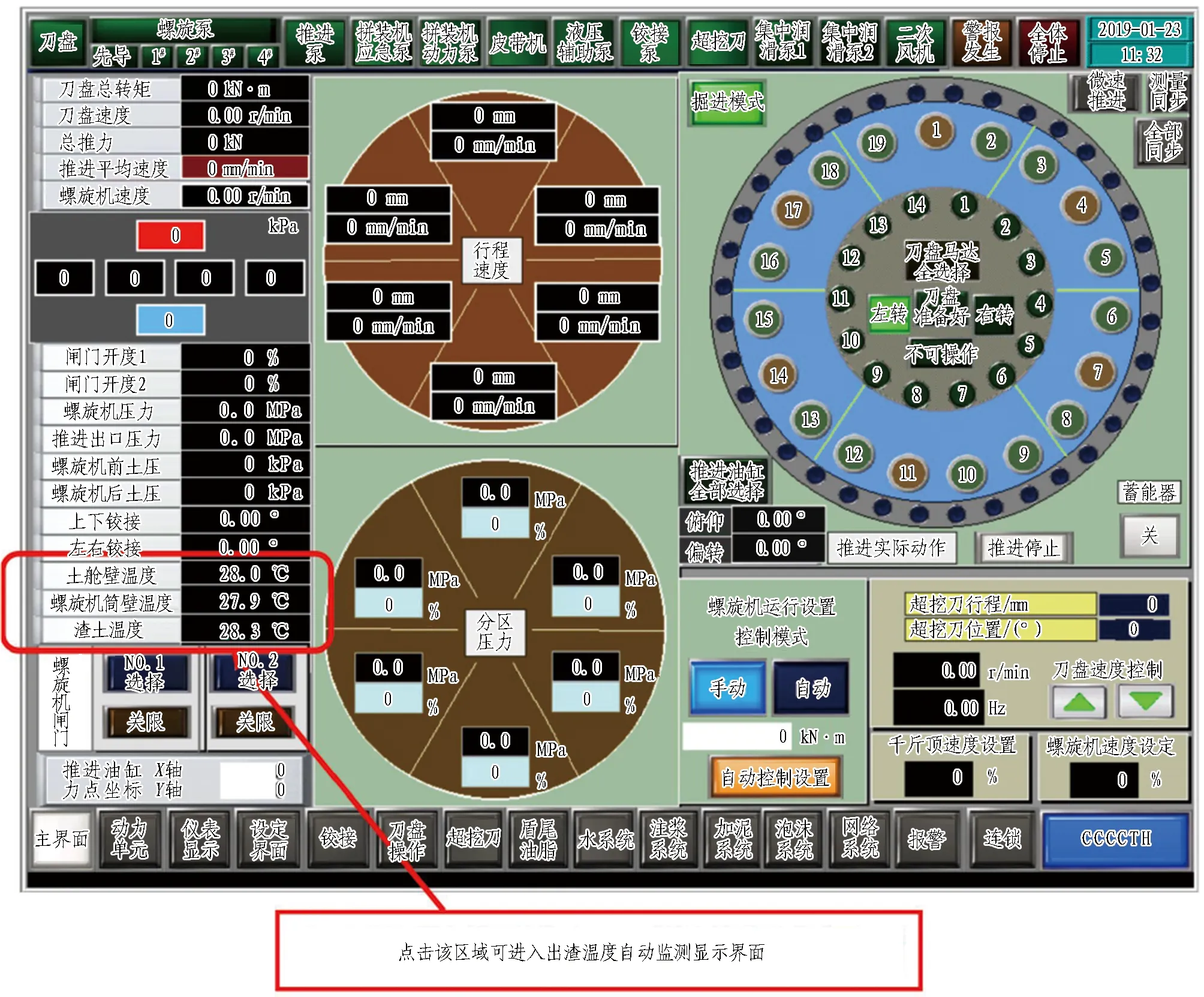

采集到的各个测点的数据会以不同传感器位置为编号索引按时间顺序存入数据库中。显示系统内接于盾构操作室的操作界面上,在正常工作时,出渣温度显示系统会作为操作界面的一个小模块,显示在左下角,如图6所示。盾构司机可以点击该区域进入出渣温度自动监测显示界面,实时查看各个监测点位温度的变化。

在进入出渣温度自动监测显示界面后,会显示出4个测点的实时温度,对土舱壁、螺旋机筒壁以及出渣口和皮带机中部的平均温度进行计算并显示,具体如图7所示。当需要查看各个测点的历史温度数据或历史温度变化曲线时,可以点击图标切换到出渣温度趋势图显示界面(如图8所示)或者在出渣温度历史数据查询中进行查看。

在进入出渣温度趋势图显示界面后,整个显示界面的下半部分会出现折线图,在显示界面左下部会出现不同测点的平均温度选择模块,可选择整体平均温度进行显示,也可选择任一测点的实时温度进行单独显示,同时储存历史温度数据,便于统计分析。

3 现场应用

3.1 工程概况

深圳地铁6号线支线某区间全长1 172.203 m,线路埋深为8.9~22.5 m,采用1台复合式土压平衡盾构掘进。

区间左线在里程ZDK1+775.000处下穿大陂河,大陂河为天然河道,河堤无深基础,与隧道竖向净距最小约6.52 m,埋深6.0~7.5 m。

3.2 水文地质情况

隧道主要穿越地层为〈3-3〉中砂、〈3-4〉砾砂、〈3-8〉粉质黏土(硬塑)、〈6-2〉砂质黏性土、〈9-1〉全风化混合花岗岩、〈9-2-1〉强风化混合花岗岩(土状)、〈9-2-2〉强风化混合花岗岩(半岩半土状)。

场地范围内地表水较发育,主要受大陂河影响,该河流支流沟汊较多,呈树枝状发育,蜿蜒曲折。

3.3 数据验证

为了验证该监测系统的可行性,在始发后将其安装于左线盾构上,用于首次应用调试。安装完毕后与实际人工测量结果比对进行,观察界面显示值与人工测量值之间的误差。当人工测量值与各个温度传感器的界面显示值差距在0.5 ℃以内时,可认定该监测系统数据具有真实性和可行性。

图6 盾构操作系统界面

图7 出渣温度监测系统主界面

图8 出渣温度趋势图显示界面

3.4 数据分析

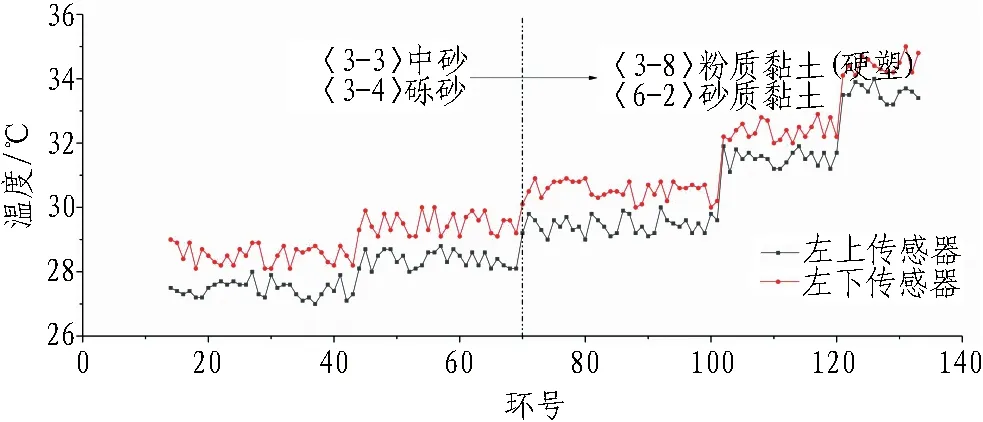

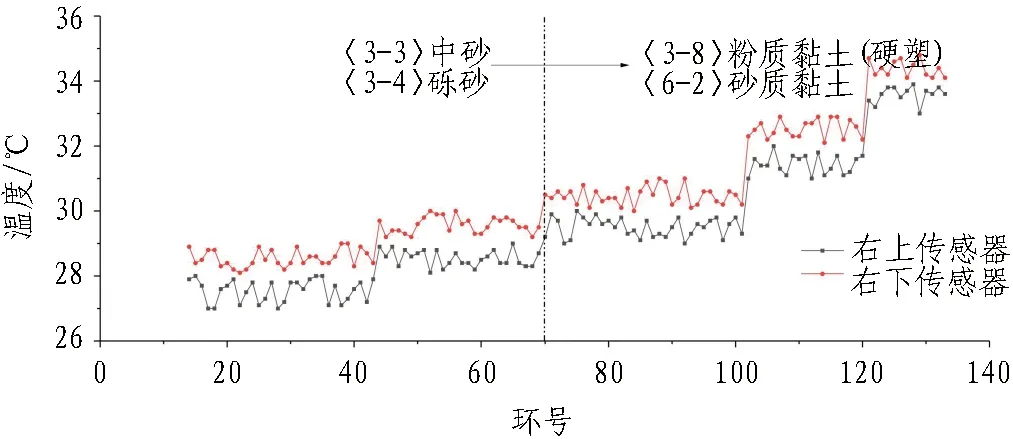

在40 d的观察期内,左线从第14环推进至第133环,期间无异常情况发生。通过观察这120环内的监测数据变化,可以得到不同点位的温度差异性。

3.4.1 土舱壁温度

将土舱左壁传感器和右壁传感器监测得到的数据分别绘制成折线图,如图9所示。由图中可以看出:

1)土舱壁4处传感器的温度变化规律相同,但下部温度普遍高于上部温度1 ℃左右,原因主要是土舱内的渣土在多数情况下未完全充满于土舱内,且易聚集在土舱下部螺旋出土口处。

2)随着环号的不断增加,温度呈上升趋势,这主要是地层变化引起的。始发阶段盾构主要位于〈3-3〉中砂、〈3-4〉砾砂层,在70环后逐渐过渡到〈3-8〉粉质黏土(硬塑)、〈6-2〉砂质黏土层中。由于从砂性地层过渡到黏土地层时,现场渣土改良措施未及时调整,导致进入黏土地层后出现出渣温度升高的情况。

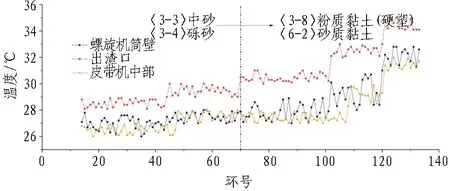

3.4.2 其他点位温度

将螺旋机筒壁、出渣口和皮带机中部的传感器监测数据分别绘制成折线图,如图10所示。由图可以看出,出渣口的温度最高,螺旋机筒壁和皮带机中部的温度差别不大,皮带机中部的渣土温度略低于螺旋机筒壁处的渣土温度。这是由于螺旋机筒壁有一定的厚度,对于热的传导有一定影响; 且渣土传递到皮带机中部又会因为外界环境的影响而损耗掉一部分热量。

(a) 土舱左壁

(b) 土舱右壁

3.5 监测数据异常情况分析

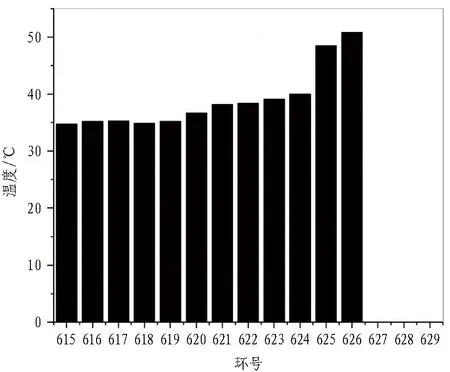

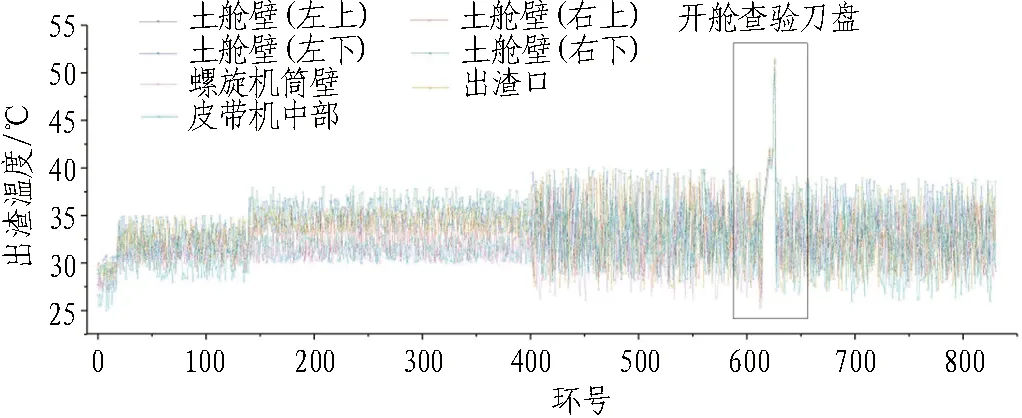

在整个监测过程中,出现过1次监测数据异常问题。在625环开始后监测温度开始逐渐上升(如图11所示),且推进转矩开始增加,瞬时转矩达到4 215 kN·m; 掘进至626环后半环时监测温度达到50.2 ℃,推力为26 000 kN以上,瞬时转矩达到5 124 kN·m。在此期间,通过监测左线地表沉降发现大陂河堤4个监测点的累计值和变化速率均达到红色预警,ZDB95监测断面(626环位置)对应的河堤处出现小面积塌陷,塌陷面积为3~5 m2。

图10 螺旋机筒壁、出渣口和皮带机中部传感器监测温度折线图

图11 掘进过程中每环最高温度

在发生险情后,项目部立即停止施工,并采取措施从地面进行注浆加固处理,在符合开舱条件后开舱查验刀盘,查验刀盘现场如图12所示。从图中可以看出,刀盘刀具结泥饼现象严重,刀箱被渣土完全遮挡,其中3把滚刀磨损较为严重,1把滚刀刀圈被磨完、1把滚刀刀齿被磨完、1把滚刀连续掉齿5颗。

(a) (b)

3.6 评判标准

全线盾构出渣温度监测结果如图13所示。由此可以得出黏土地层和全风化岩层中根据出渣温度评判土压平衡盾构掘进是否正常的标准(此处所指的出渣温度主要以土舱下壁显示温度为主,其余部位显示温度作为验证),即当出渣温度<35 ℃时,属于正常范围;当出渣温度为35~45 ℃时,属于警戒范围,需要及时调整掘进参数或渣土改良措施;当出渣温度>45 ℃,且通过上述措施无法明显降低出渣温度时,应考虑刀盘刀具是否结泥饼,需选择合适位置进行开舱检查。对于其他地层的评判标准,可通过后续该系统的应用进一步总结。

图13 全线盾构出渣温度监测结果

4 结论与展望

将自主研发设计的一套土压平衡盾构出渣温度实时监测系统应用于深圳地铁6号线支线某工程中,验证了系统的可行性,并对全线监测数据进行分析,得到了黏土地层和全风化岩层中根据出渣温度评判土压平衡盾构掘进是否正常的标准,研究的主要结论如下。

1)在土舱壁布置的4个监测点位中,下部监测点位的温度普遍高于上部点位。

2)整个监测布置点中,土舱壁和出渣口的温度普遍高于螺旋机筒壁和皮带机中部的温度。

3)土舱下壁温度>土舱上壁温度>出渣口温度>螺旋机筒壁温度>皮带机中部温度。当部分监测点数据出现异常或归零时,可参考其他监测点进行综合判断,并及时检查线路或更换传感器。

4)黏土地层和全风化岩层中根据出渣温度评判土压平衡盾构掘进是否正常的标准为: 当出渣温度<35 ℃时,属于正常范围; 当出渣温度为35~45 ℃时,属于警戒范围;当出渣温度>45 ℃时,属于异常范围,应结合转矩、推力、掘进速度的变化综合判断刀盘刀具是否结泥饼。

本文设计的出渣温度实时监测系统在应用过程中也存在一些不足,例如需要人为控制系统的启停,还未做到与盾构掘进和停机相结合,因此后续研究中考虑植入相应程序做到与盾构掘进相匹配。目前,该系统仅应用于1个工程,且未设置报警系统,后续将系统推广应用于不同地层中,通过将不同地层参数值、不同程度的警戒值输入本系统,建立判断刀盘结泥饼程度大小的故障诊断模型,并开发智能控制报警装置,不断完善土压平衡盾构出渣温度实时监测系统。