输水管道泄压阀瞬态泄放流量估算

杨振东,刘海波,李海洋,肖雨升,同思喆

(西安理工大学 水利水电学院,西安 710048)

0 前 言

安全阀又称泄压阀,根据压力系统的工作压力或温度自动启闭,一般安装于封闭系统的设备或管路上保护系统安全。当设备或管道内压力或温度超过安全阀设定压力时,自动开启泄压或降温,保护设备和管道正常工作,防止发生意外,减少损失。泄压阀泄放流量的大小对管道的负压水锤有重要的影响。安全阀按作用原理可分为直接载荷式安全阀、平衡式安全阀、先导式安全阀等,本文即针对弹簧直接载荷式安全阀进行计算。

弹簧直接载荷式泄压阀的原理是基于弹簧的弹性变形来实现对系统压力的调节和控制。当系统压力超过设定的安全压力值时,弹簧的弹性变形会推动阀芯打开,以降低系统压力。阀芯关闭后,弹簧会重新将阀芯复位,以保持系统的正常工作压力。

张清懿等[1]提出了安全阀流量检测的新方法,建立了一种通过阀芯传感器的测试数据来计算安全阀开启过程中泄放量的方法;沙宝银等[2]进行了大流量安全阀特性试验数据采集及数据处理方法研究,实现了大流量安全阀公称流量的精确测量;罗立华等[3]对安全阀弹簧的计算与选用进行了研究;邵飞翔等[4]对弹簧直接载荷式安全阀的不同密封结构进行研究,提出球密封和锥密封结构的安全阀,常温性能、高温性能及疲劳寿命均符合要求;董鑫等[5]针对弹簧直接载荷式安全阀整定压力进行了准确性分析,提出了提升其稳定性的方法;吴凯飞等[6]对直接载荷式弹簧安全阀常见失效模式进行了分析。

赵玉香等[7]研究了水锤防护中阀门的选型与应用,两阶段关闭阀门和复合式排气阀都可以起到较好的防护作用;李妍等[8]研究了不同开关阀规律下水锤压力的影响,并指出末端阀门最优关闭时间;张博等[9]研究了水锤冲击荷载作用下桥体主要构件的动力响应,并指出响应以顺桥向为主,不均匀荷载会引起更大的响应值;郑源等[10]研究了有压输水管道系统中含气水锤的防护,提出在适当位置安装空气阀可以有效降低压力;吴亮等[11]研究了双向调压塔和空气罐在停泵水锤防护措施中的应用,指出选用适当容积的“空气罐+进排气阀”联合防护方案可以消除停泵水锤对管道安全运行的影响;穆祥鹏等[12]研究了长距离输水系统的过渡过程,指出水中掺入空气后水击波速会降低,水击波速的变化会阻碍水击的降压过程;孙良等[13]基于泄漏瞬变模型的管道泄漏进行研究,基于特征线法提出了检测方法与定位方法。

现有国内外论文研究主要针对安全泄压阀阀体设计及防护效果的评价,针对泄压阀泄放流量的研究评估较少。本文基于简谐运动的运动方程与泄压阀流量系数,结合数值模拟方法,提出一种计算泄压阀启闭过程的瞬时流量的方法,并进行校正,检验此预估-校正方法是否可行。

1 模型及计算方法

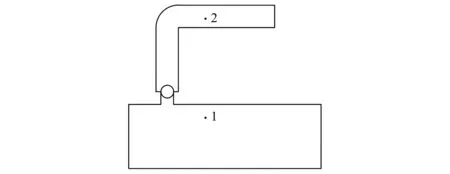

本文的模型以弹簧直接载荷式泄压阀原型为依据,试验模型是原型的简化模型,用小球模拟泄压阀中的阀门,数值模拟中小球位置的网格采用精细处理,相比于其他位置做加密处理,使得模拟数据更准确。图1为常见的弹簧直接载荷式安全阀结构图。

图1 常见的弹簧直接载荷式安全阀结构

1.1 模型简化方法及网格划分

本文采用FLUENT软件,计算了阀门在不同开度下的流量系数,模型网格的质量直接关系到计算结果的准确性。网格划分主要考虑以下两个方面:一是需要准确反映刚体的运动情况,这就要求刚体附近部分的网格足够细密;二是考虑较大的增加网格数会影响计算时间,在大部分区域会造成计算资源的浪费。因此,根据构件本身的复杂性,最终采用三角形网格,在刚体附近部分进行部分加密。

1.2 湍流模型及求解器设置

k-ε标准模型是一种用于模拟流体流动中湍流的经验模型,允许通过求解两个独立的输运方程来确定湍流长度和时间尺度,在工业应用中被普遍使用,其计算收敛性和精确性都非常符合工程计算的要求,因此本次计算模型采用k-ε标准模型。本模型中流体介质为水和空气;进口边界采用压力入口,出口边界采用压力出口边界;对于阀体采用6dof模型,仅y方向位移,质量0.6 kg,添加约束,位置0.048 m,最小0 m,最大0.098 m;添加弹簧力,弹簧劲度系数为55 000 N/m;网格方法选择平滑和网格重构,平滑方法选择弹簧/Laplace/边界层,网格重构选择局部单元,局部面,参数设置为默认,尺寸调整默认;算法采用SIMPLE算法,时间步长0.0001 s,迭代次数40次,步数4 000步。

1.3 网格无关性分析

模型使用三角形结构化网格。计算了3种不同网格尺寸,当网格数为15万、8万、6万时,入口和出口的压差分别为288 364 、276 110 Pa和287 154 Pa。可以看出,在不同的网格数下进出口压差没有显著的变化。在8万和6万不同网格数下,压降变化小于4%。因此模拟中使用的模型网格为8万,图2为弹簧直接载荷式泄压阀简化模型。

图2 弹簧直接载荷式泄压阀简化模型

2 计算结果分析

2.1 简易模型运动的数值模拟

进行简易模型的计算,验证理论公式是否适用于后续的数值模拟计算,所用的简易模型如图3所示。设定简易模型中的流体介质为空气,进口和出口压力设定为0 Pa,给小球一个1 m/s的初速度,模拟小球的简谐运动过程,并监测小球的时间位移曲线。

图3 简易模型

2.2 理论分析

在没有阻尼、有恒定外力的弹簧振子系统中,列出牛顿第二定律方程为:

ma=-kx+F

(1)

将其改写为关于x的单一变量微分方程:

(2)

初始条件为:

(3)

运用拉普拉斯变换解之得:

(4)

逆变换得:

(5)

式中:v0为初速度,m/s;m为刚体的质量,kg;k为弹簧劲度系数,N/m;t为刚体的运动时间,s;F为刚体所受的恒定外力,N。

图4为理论简易模型理论计算与数值模拟的数值对比结果。采用小球运动前半个周期的数据进行分析,可以看出理论计算值与数值模拟值非常接近,误差很小,证明上述理论公式适用于计算位移,同时可用于计算弹簧直接载荷式泄压阀模型的位移。

图4 简易模型位移-时间关系

2.3 泄压阀模型的数值模拟

计算弹簧直接载荷式泄压阀的模型,点1和点2为测压点,设定模型中的流体介质为水和空气,进口压力设定为2 atm,出口压力设定为0,模拟小球的运动过程,监测小球的时间位移曲线,两个测压点的压强以及流量的变化。

图5、6和图7分别为0~0.4 s时间与流量、位移和压强的关系图。由图可以看出在初始时刻,流量、位移以及压强都会发生很大的突变,在此之后的变化趋于平稳,可近似看作周期运动,因此本文主要研究此突变过程中流量的求解方法。

图5 时间-流量关系

图6 时间-位移关系

图7 时间-压强关系

图8为弹簧直接载荷式泄压阀简化模型理论计算与数值模拟的数值对比结果,数值模拟数据采用小球第1次回到最低点之前的数据,即突变结束之前的数据,可以看出在此突变过程中,前半部分数据拟合较好,后半部分误差逐渐增大。存在误差的原因在于理论计算中驱动力是为定值,而在小球向上运动过程中,流体和小球的相对速度发生了改变,导致小球的运动过程中小球的受力会小幅度变化。

图8 弹簧直接载荷式泄压阀简化模型位移-时间关系

2.4 流量的预估-校正

基于以上数值模拟的结果,为求解阀门启闭过程中瞬态的流量值,本文提出了一种预估-校正的方法。

图9为测压点2处压强和流量随时间变化的图像。由图9放大部分可以看出,在泄压阀迅速启闭的过程中,阀前压力迅速升高导致阀芯开启,阀芯在前后压差的作用下产生位移形成阀门流通面积的改变,流通到达阀后引起阀后测压点2处压力升高,测压点2处的压强和流量的变化有非常强的相关性,泄压过程中阀前后压力有明显的延迟变化的特点。因此本文提出利用两个测压点处的压强再结合KV值来校正流量。校正计算引用如下:

图9 测压点2的压强和流量与时间的关系

(6)

(7)

(8)

式中:P1为测压点1处的压强,Pa;P2为测压点2处的压强,Pa;Δt为间隔时间,s。

KV值常见的用途是预估流体流过阀门时的压力损失。控制阀流量系数KV的定义是在给定行程下,阀两端压差为102 kPa时,温度为5~40 ℃的水,每小时流经调节阀的体积(以m3表示),KV是国际单位制流量系数。本文引用流量系数的原因主要是大部分泄压阀的流量系数是可直接查得,方便进行计算。

本文流量系数KV的计算方法为根据简谐振动运动方程求出理论位移值,利用FLUENT稳态计算求出相应位移下阀门的流量系数,边界条件为入口压力100 000 Pa,出口压力0 Pa,流体介质为水和空气,迭代4 000次,流量值即为该为以下的流量系数值。

流量系数通过流量计算式导出,对于不可压流体,代入伯努利方程为:

(9)

解出

(10)

(11)

再根据连续方程联立求解得:

(12)

即可得出流量系数:

(13)

式中:γ为重度,N/m3;A为节流面积,m2;ξ为阻力系数。

在实际工程中泄压阀阀前压力因系统参数变化速度的差异而发生改变,为验证模拟提出方法的准确性,采用不同的入口压力以验证方法预测的准确度。设定入口压力为2.0 atm,利用FLUENT瞬态模拟求解0.0121 s的流量为总流量Q=0.0912 m3/s,利用公式计算得Q预估=0.104 m3/s,Q校正=0.0128 m3/s,解得C=0.00685,取常数值C=0.006。在此基础上,验证不同入口压力(2.20、2.35、2.50 atm)下方法的适应性。

方法验证的第1个工况,设定入口压力为2.20 atm,利用FLUENT瞬态模拟求解0.0121 s的流量为总流量Q=0.101 m3/s,利用公式计算得Q预估=0.112 m3/s,Q校正=0.0142 m3/s,解得Q1=0.0978 m3/s,可求得误差为3.2%。

方法验证的第2个工况,设定入口压力为2.35 atm,利用FLUENT瞬态模拟求解0.0121 s的流量为总流量Q=0.106 m3/s,利用公式计算得Q预估=0.114 m3/s,Q校正=0.0081 m3/s,解得Q1=0.1059 m3/s,可求得误差为0.12%。

方法验证的第3个工况,设定入口压力为2.50 atm,利用FLUENT瞬态模拟求解0.0121 s的流量为总流量Q=0.114 m3/s,利用公式计算得Q预估=0.120 m3/s,Q校正=0.0043 m3/s,解得Q1=0.1157 m3/s,可求得误差为1.5%。

对上述4个工况的计算结果进行分析,在入口压力条件为2.20 atm时,误差为3.2%;在入口压力条件为2.35 atm时,误差为0.12%;在入口压力条件为2.50 atm时,误差为1.5%。分析可知,误差会随着入口压力的改变而改变,但都在允许误差范围之内。

3 结 论

本文针对弹簧直接载荷式泄压阀泄压过程瞬态流量的计算,提出了一种预估-校正的方法,引用简谐运动方程和含有阀门流量系数的流量计算方程,利用Meshing网格技术和FLUENT数值模拟技术,对预估-校正方法进行计算,并通过改变入口压力变化范围进行验证,验证结果表明此方法可以用于计算弹簧直接载荷式泄压阀瞬态流量的计算。