纤维背板结构对B4C 陶瓷复合装甲抗侵彻破碎特性的影响*

武一丁,王晓东,余毅磊,马铭辉,陆文成,高光发

(南京理工大学机械工程学院,江苏 南京 210094)

自20 世纪60 年代陶瓷/金属轻型复合装甲出现以来,因其高性能抗弹优势成为满足武装直升机、轻型装甲车辆等机动装备轻量化要求的重要选择。12.7 mm 穿甲燃烧弹(armor piercing incendiary, API)是轻型武装直升机与近地飞行器等高机动性低抗弹能力目标的重要威胁之一,12.7 mm API 弹主要的构成部分为燃烧剂、被甲、铅套和钢芯。弹丸与目标发生冲击作用时,燃烧剂燃烧、被甲剥离、硬质弹芯起主要侵彻作用。近代以来,陶瓷材料由于其本身具有的高强、高硬、低密度特性被广泛利用于复合装甲等,在与目标进行侵彻作用时,其作用主要为对目标弹体进行“轰碎”并减速,从而达到削弱弹体侵彻能力的效果。在轻量化需求下,陶瓷/轻型复合装甲被广泛应用[1],弹丸在侵彻陶瓷/轻型复合装甲时弹靶作用时间短、应力状态更为复杂[2-3],不同于侵彻陶瓷/金属背板[4]。金属作为背板而言,由于重量与面密度的限制导致防护能力十分不足,且内部发动机等元件的落后导致留给防护装甲的空间不足,因此对复合装甲的轻量化研究有着更高的要求[5]。如今,陶瓷/纤维复合材料轻型复合装甲使用十分广泛,能延长子弹与陶瓷的相互作用时间,显著改善复合装甲的抗弹性能[6-7],但利用超高分子量聚乙烯(ultra-high molecular weight polyethylene, UHMWPE)等纤维板作为背板时复合装甲的整体结构刚度较低,且受损伤背突高度过高,容易对复合装甲后的重要单位造成不可逆损伤[8]。陶瓷/纤维复合装甲的抗侵彻能力可以从后效靶穿深深度,陶瓷与弹芯碎裂特征和背板损伤状态等多个方向来判定[9-10]。由于弹芯与陶瓷面板在侵彻过程中的失效状态均为脆性失效,研究12.7 mm API 弹侵彻陶瓷/轻型复合装甲弹芯的动态破碎行为对靶板和弹丸的设计优化均具有重要意义。此外,与12.7 mm API 弹弹芯损伤结果十分相似的7.62 mm 穿甲弹在侵彻陶瓷后的质量分布可以利用数理统计等方法进行多级筛分并分析[11],表明对于脆性材料来说,侵彻过程中产生的不同体积的碎片的质量分布规律性十分明显。近些年来,指数与幂率分布为最常用且合理的碎块统计方式[12-13]。因此,利用该分布来表征弹芯与陶瓷碎裂程度是相对客观且可靠的。装甲背板的抗弯强度与刚度对陶瓷整体碎裂程度与抗弹性能有较大影响[14-17]。相较于UHMWPE 等较软的背板,其与陶瓷组成的复合装甲对弹芯的“轰碎”效果并不明显,且在UHMWPE 纤维板与陶瓷之间加入一层碳纤维板来调节整体刚度可以提高整体抗弹性能[18-20]。因此,利用提高复合装甲的整体结构刚度来提高抗弹性能是可行可靠的方式。

针对以上问题,本文开展相同弹道速度下12.7 mm API 弹对陶瓷面板/不同结构复合背板的侵彻实验,通过对后效靶的穿深深度,陶瓷与弹芯碎裂特征和背板损伤状态等进行观测分析,探究不同复合背板结构对陶瓷复合装甲抗弹性能的影响规律。

1 不同结构背板抗刚脆性弹侵彻实验

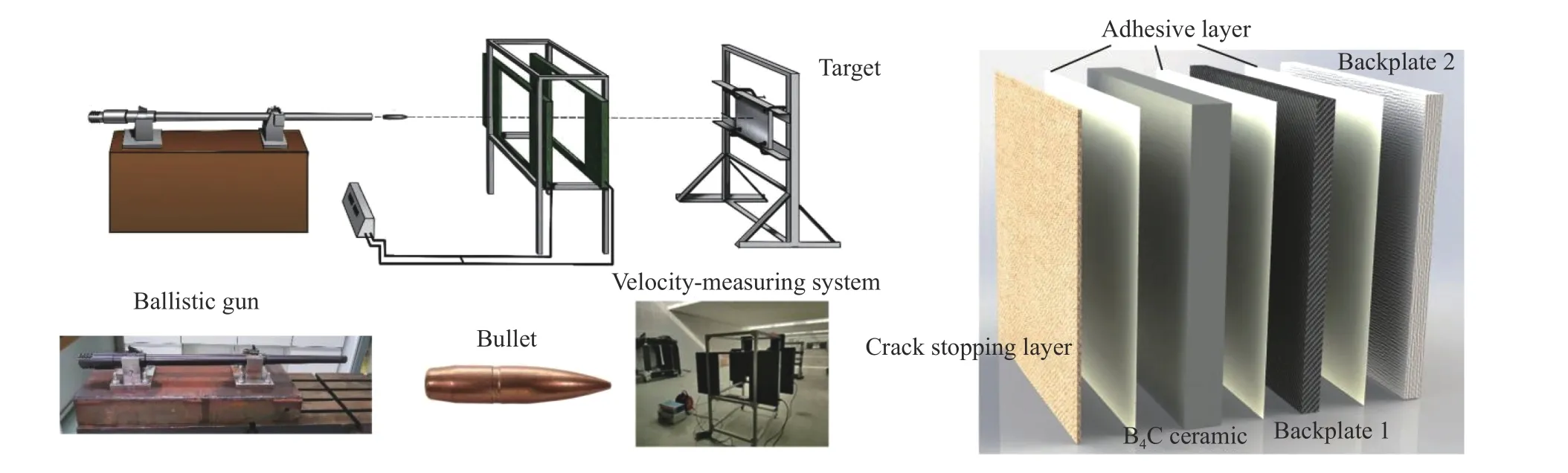

本实验采用54 式12.7 mm API 弹对相同抗弹面板、不同结构背板的陶瓷复合装甲进行垂直侵彻。发射装置采用装药式弹道枪,弹丸的速度采用装入的药量来控制,测速装置采用高精度光幕靶,其测速精度为±2 m/s。弹丸的主要侵彻部分为弹芯,其质量约为30.8 g。实验中使用的装置如图1 所示。

图1 实验装置Fig.1 Experimental setup

实验过程中所采用靶板的前置抗弹面板均为尺寸为200 mm×200 mm×10 mm 的B4C 陶瓷,该面板在受到弹体的撞击时,首先会向反方向喷射一部分陶瓷碎片,会发生较严重的脆性断裂而导致碎裂特征难以观测,因此在该面板前粘接一层约为0.5 mm 厚的芳纶纤维布来维持抗弹面板在侵彻过程中的完整性并提高整体抗弹性能[21]。

此外,T12A 硬质弹芯在侵彻软质钢时呈现刚性侵彻,而在侵彻陶瓷等脆性高强度材料时呈现脆性破碎,因此在靶板后放置尺寸为200 mm×200 mm×60 mm 的6061-T6 铝合金作为后效靶,其可以控制弹体与陶瓷碎片的运行轨迹,保证实验结束后可以较完整地收集到弹体与陶瓷的碎片。该实验中使用的弹芯与B4C 陶瓷的主要力学性能如表1 所示。

表1 材料力学性能Table 1 Mechanical properties of materials

由于自身的高抗拉强度,UHMWPE 纤维板与Kevlar 纤维板作为背板时对破片有着很好的防护性能,但背突高度过高,而T300 纤维板在受冲击时背突不明显,且抗弯强度与刚度系数较大,因此考虑对这三种纤维层合板进行组合优化设计,本文中考虑背板分别采用几种复合结构:UHMWPE 纤维板、UHMWPE 分层纤维板、T300 纤维板、Kevlar 纤维板、T300 纤维板/UHMWPE 纤维板和T300 纤维板/Kevlar 纤维板,背板复合结构采用环氧树脂粘接而成,尺寸大小为200 mm×200 mm,具体结构设计方法如表2 所示,其中,复合背板的配置由两块纤维层合板拼接而成,与陶瓷直接接触的背板为背板1,第二块背板为背板2。在复合装甲中,背板的作用为对陶瓷面板起到支撑作用并更好地传递冲击载荷从而提高复合装甲的整体抗弹性能。

表2 实验背板设计尺寸配置Table 2 Design size configuration of experimental backplane

2 实验结果分析

实验获得对六种背板结构的侵彻实验的有效数据,其侵彻速度的范围为491.1~514.9 m/s。表3 给出了实验中所采用的复合背板不同组合结构以及着靶速度等主要实验结果。

记录着靶速度与6061-T6 铝合金后效靶穿深深度如表3 所示,在不同结构背板条件下,其后效靶侵彻深度不同,相比单UHMWPE 纤维板与单Kevlar 纤维板,加入碳纤维作为过渡层后,其后效靶侵彻深度明显降低,单碳纤维防弹背板相对UHMWPE 纤维板与Kevlar 纤维板来说侵彻深度较低,但后效靶有多发弹坑,证明有多个破片造成的损伤。

3 复合装甲抗侵彻特征

3.1 弹芯碎片分布特征与碎裂特征

对于脆性材料,其断裂破碎特征的表征十分复杂,现有的理论分析模型如Mott 理论、Grady 模型及改进模型、ZMR 模型、Levy and Molinari 模型等[22],是在一维条件或均匀载荷加载条件下建立的,对于弹芯与靶板都为脆性材料的12.7 mm API 弹对陶瓷的侵彻过程来说,复合装甲中的应力状态较难解耦。因此,弹芯与抗弹面板的侵彻损伤行为难以预测。对于这种情况,一种可靠的方法是利用基于统计分析的碎片分布和平均尺寸预测模型来对材料的断裂行为进行定性表征。此前,有研究[12-13,22]利用庞大数量的脆性材料冲击试验结果进行理论分析与汇总,得到了描述碎片质量分布的各种相关函数,其中指数型函数和幂率型函数被广泛使用,如韧性材料与高脆性材料分别适合指数型函数分布规律与幂率规律分布。目前,对于脆性材料而言Rosin-Rammer 分布模型的应用最为广泛且可靠[23],本文利用该模型来对实验结果的碎片分布进行表征,将利用磁铁收集到实验箱内的弹芯碎片进行多级筛分处理并归类称重,得到指定粒径和质量的累计弹芯质量分布区间,等效直径不超过x的碎片总质量表示为

式中:λ 为平均特征尺寸,k为幂指数系数,M0为实验中收集到弹芯的总质量。在该前提假设下,Rosin-Rammler 模型的函数表达式为

对于大部分脆性材料断裂后的碎片质量,该分布模型均呈现很高的可靠性。为确定幂指数k的值,式(2)可以转化为对数形式,即:

对数处理后直线的斜率为Rosin-Rammler 模型的幂指数k。实验碎片处理过程中,利用不同直径的筛篮对收集到的实验碎块进行多级筛分处理,其筛分网的孔径分别为0.5、1、2、4 和8 mm,将其分级进行组合,从小到大即可将其分筛至不同孔径大小的框内,并进行收集称重,称重过程中对不超过4 mm 的碎块进行多级称重并取集体质量,对超过4 mm 碎片各自进行称重,并将4 mm 以上的碎块的粒径转化为等质量的球对应的直径,其中,利用实验箱均收集到了90%以上弹芯碎片。经过多级分筛法后的弹芯碎片分布如表4 所示。

表4 多级筛分后的弹芯碎片质量Table 4 Mass of bullet core fragments after multistage screening

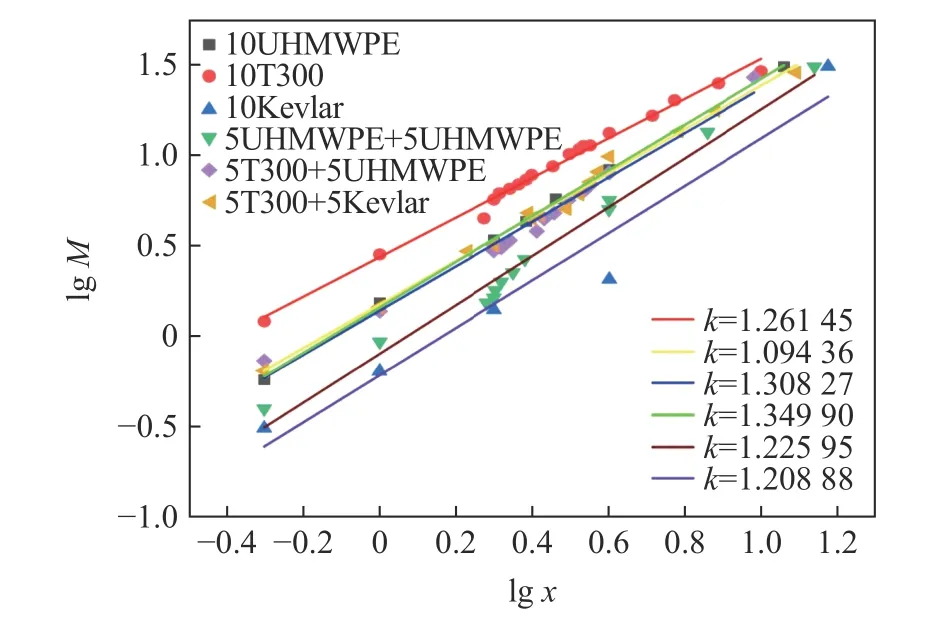

图2 为不同结构背板对应的弹芯碎片的累积质量的对数与碎片等效直径的对数的线性拟合结果,从图中可以看出,在该分布函数形式下,弹芯碎片的累积质量对数与碎片等效直径的对数呈正比例函数关系,该分布模型与实验收集到的参数之间的决定系数R2均大于0.95,说明12.7 mm 子弹对陶瓷/复合装甲的侵彻作用下产生的弹芯断裂碎片满足Rosin-Rammler 分布模型。

图2 不同背板下弹芯碎片累计质量M 与等效直径x 的拟合关系Fig.2 Fitting relation between the cumulative mass (M)and the equivalent diameter (x) for bullet core fragments to different backplates

图3 给出了不同背板下弹体的破碎形貌以及相应拟合公式中的幂指数k和平均特征尺寸λ,幂指数k突出表示多级尺寸对应的弹芯碎片质量分布的比重,k值的降低表明碎片的累积质量的对数与碎片等效直径的对数的线性拟合斜率减小,代表着小碎块占比增大,大碎块占比减小。此外,平均特征尺寸可以表征弹体整体的破碎程度,因此随着k与 λ 的减小,弹芯破碎程度增加,小碎块质量增加,表征弹体侵彻能力降低,复合装甲的整体抗弹性能增加[23]。与单UHMWPE 纤维板和单Kevlar 背板相比,加入T300 纤维板作为中间过渡层后,弹体碎裂程度明显提高,穿深深度也随之降低。弹体对陶瓷的侵彻过程中,其弹芯动能的耗散很大程度上取决于弹体-陶瓷-复合装甲的波阻抗,当陶瓷的波阻抗增加时,发生在弹体内的能量耗散与破碎程度增加,且在弹体开始对陶瓷面板进行侵彻时,弹体对陶瓷的侵彻会在陶瓷中产生非常大的弯曲应力。因此,靶板抗弯强度与刚度系数的提高对陶瓷复合装甲的抗弹性能有较大提升[23-25],在本实验中T300 纤维板主要为陶瓷面板进行支撑与提供高刚度应力波缓冲的作用,而背部的高抗拉强度的纤维背板可以将碎块减速并滞留[26],因此高刚度T300 纤维背板与高抗拉强度纤维背板组合较为合理。而单T300 纤维背板作用下,弹芯破碎程度最高,但从后效靶穿深深度来看,有多个由弹体碎块造成的弹孔,后效靶造成的损伤主要由破片造成,因此,单T300 纤维背板虽对弹体的破碎程度较大,但会产生破片损伤危害,需作进一步研究。

在侵彻过程中,对弹体起到主要抵抗作用的是抗弹陶瓷面板中与弹体接触的陶瓷锥体,相同抗弹陶瓷面板作用下,当弹体以90°垂直侵彻B4C 陶瓷面板时,在初始接触,弹头与靶板接触点瞬间向弹尾和陶瓷产生一个压缩波,弹头处的高强度压缩波产生的压缩波传到弹尾时产生一个拉伸波向弹头方向,在弹头与陶瓷面板接触过程中,其高强度压缩波作用下,弹头破碎主要以粉碎状为主。由于弹头前部的燃烧剂的作用,在侵彻过程中,会产生超高局部环形区域热量,此时,弹体的抗剪能力下降,此过程为近似绝热剪切过程[27]。因此,当弹体受到的应力波强度达到极限剪切强度时,大块弹体部分产生剪切断裂脆性失效[28],形成45°剪切裂纹和碎块,弹身与弹尾产生的碎块粒径主要由4~8 mm 碎块组成,在弹尾圆锥体等自由面反射回弹头方向的卸载波与弹头产生的持续不断的压缩波相作用,在弹体内部出现二次卸载,导致材料中出现了拉应力,当其强度达到材料抗拉强度时出现拉伸断裂即层裂现象[29-30],弹体产生径向裂纹,出现径向平底断口状拉伸断裂碎块,在微观层面表现为河流状解理拉剪断裂形式,如图4~图6所示。

图4 弹芯的碎片分布Fig.4 Distribution of bullet core fragments

在前置陶瓷面板相同时,由于不同背板结构刚度的影响,陶瓷与弹体的接触侵彻时间不同,弹体与陶瓷接触时间内损失的动能也不同。在实验过程中,在收集到陶瓷与弹芯的碎片并进行统计分析后,发现这两种材料在侵彻过程中均无明显塑性变形,且在对弹芯碎片进行拼接处理后,已拼复部分基本与原始弹芯形状保持一致。在不同背板作用下,弹芯的破碎形式也不同,如图5~图6 所示,在背板刚度较低的情况下,弹芯破碎形式主要以弹头的粉碎与弹体前端的碎裂为主,而在高刚度背板作用下,利用SEM 扫描电子显微镜进行微观观察,弹芯的破坏形式基本以弹体的剪切断裂、拉伸断裂和弹头的粉碎断裂为主,该现象与Zhang[20]等在实验与数值模拟中观测到的一致。

图5 弹芯破碎特征Fig.5 Crushing characteristics of bullet cores

其中,T300 纤维板的作用相当于在中间加入一层波阻抗适中的“中间过渡层”来提高弹头与陶瓷接触面产生的压缩波在陶瓷传递到抗弹背板的透射波强度,降低反射回陶瓷面板的拉伸波强度,而T300 纤维板的波阻抗大于UHMWPE 和Kevlar 纤维板,因此在T300 纤维板与后两种纤维板的交界面上,大部分会以拉伸波的形式返回到T300 纤维内部,并以相同形式透射至陶瓷内部,增加了应力波传播时间,延缓了陶瓷的分离与碎裂,加剧了弹体的碎裂与粉碎现象的产生,提高了陶瓷对弹体的“轰碎”能力。

但T300 纤维板抗冲击能力差,且密度较高,因此,对于单T300 纤维背板来说,总体抗弹性能较差,轰碎弹体的能力较强,产生的破片动能依旧较大,对弹体的减速能力较弱,因此需要对弹体进行减速的后效作用层,否则会有破片对复合装甲后单位造成伤害的风险。

3.2 陶瓷碎块质量分布与碎裂特征

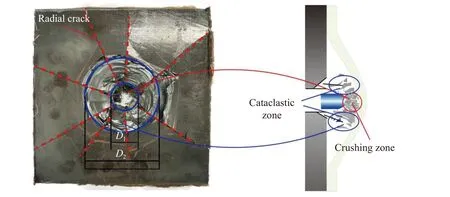

实验结束后,在制作的弹靶回收箱内利用超强磁铁将弹体材料吸附回收,其次将余下的陶瓷碎块进行回收并进行筛分处理,六组实验的陶瓷均收集到了95%以上的陶瓷碎片。其中,非陶瓷碎裂区与陶瓷粉碎区的部分均比较完整,将小碎块与粉末进行筛分后,大质量碎块呈现明显规则状,碎块区和粉碎区共同组成陶瓷锥。图7 和图8 为实验后收集到的陶瓷靶板。其中,红色线条表示陶瓷碎裂的径向裂纹,蓝色线条表示其产生的陶瓷锥的内径D1与外径D2。

图7 陶瓷碎裂形态Fig.7 Fragmentation morphology of ceramics

图8 不同背板对应陶瓷面板Fig.8 Ceramic panels corresponding to different backplanes

3.2.1 陶瓷碎块分布特征

与弹芯的分布规律相似,对于陶瓷等脆性材料,其累积质量分布同样遵循幂率规律分布,如图9和图10 所示。实验均收集到了95%以上的陶瓷碎片。图9 和图10 中统计了直径小于12.5 mm 的碎块,其中12.5 mm 以下的碎块基本都属于陶瓷锥,4~12 mm 的碎块基本来自于陶瓷碎裂区,而小于4 mm 的碎块基本来自于陶瓷粉碎区。离陶瓷锥外径部分越近,陶瓷碎裂程度越小,平均碎裂尺寸越大。陶瓷面板的主要粉碎区为内径所对应的圆柱型陶瓷体,有研究表明[1-3],陶瓷的主要吸能能力为该圆柱体型的陶瓷体粉碎区产生的粉碎能与破碎陶瓷的反向喷射的动能,而由于陶瓷碎裂区产生的碎裂能则占很小一部分。而陶瓷的总质量一致,若小直径的碎块的质量增加,则大碎块的质量相应减少,因此陶瓷的吸能能力可以利用侵彻后收集到的小直径对应的总粉碎碎块质量来表征,如图9 所示。实验所收集到的碎片显示,陶瓷碎块与该分布函数的关系对应的决定系数R2均高于0.95,保证12.7 mm API 弹对不同结构陶瓷-复合装甲的侵彻产生的陶瓷碎片满足Rosin-Rammler 分布模型[31]。

图9 不同背板下陶瓷碎片累计质量M 与等效直径x 的拟合关系Fig.9 Fitting relation between the cumulative mass (M)and the equivalent diameter (x) for ceramic fragments to different backplates

图10 不同背板下陶瓷破碎尺寸分布的幂指数k 和平均特征尺寸λFig.10 Exponent (k) and haracteristic size (λ) for size distribution function of ceramic fragments to different backplates

图10 显示了不同结构背板作用下陶瓷碎块对应的幂指数k与平均特征尺寸 λ 的取值。与弹芯碎块的函数分布相同,幂指数k与 λ 代表的含义与弹芯碎块对应的相同,k与 λ 的降低表明碎片的累积质量的对数与碎片等效直径的对数的线性拟合斜率减小,代表小碎块的占比增大,大碎块占比减小[23],因此加入T300 碳纤维层合板作为过渡层后,其碎块对应的幂指数k与平均特征尺寸 λ 降低,陶瓷粉碎区内小粒径碎块质量增加,吸收的断裂能提高,抗弹性能增强。

3.2.2 陶瓷碎裂特征

弹体与陶瓷开始侵彻接触时,在接触界面产生的球状强压缩波向陶瓷内部传播。因陶瓷的抗拉强度远低于抗压强度,当压缩波传至陶瓷与复合背板交界面时,复合背板的波阻抗远低于陶瓷,陶瓷与复合背板界面产生的反射波远大于透射波,因此陶瓷内部的反射波即拉伸波强度达到拉伸断裂极限时,陶瓷发生断裂失效,一般表现为以接触点为中心,产生一系列径向裂纹[27-28]。此时,主要破坏波的能量耗散于陶瓷面板中,而背板仅有隆起变形。陶瓷面板和复合背板之间产生的卸载波与弹头和陶瓷面板接触面产生的压缩波相互作用,进而产生主要拉伸断裂区。此外,由于12.7 mm API 弹的头部燃烧剂的作用,侵彻过程中会产生极高的局部环形区域热量,降低了陶瓷材料的抗剪强度[25],因此陶瓷主要破坏区的破坏形式大部分为拉伸断裂与剪切断裂,会产生类似挤凿型破坏的一个锥形区域[14-18],此时形成与主要陶瓷面板相分离的陶瓷锥体。表5 为测量得到的陶瓷半锥角与陶瓷径向裂纹数量。

表5 陶瓷半锥角与裂纹数量Table 5 Measurement of ceramic half-cone angle and crack number

在不同背板的支撑作用下,通过在陶瓷后添加一层T300 碳纤维板可以一定程度上增加陶瓷背板的整体抗弯强度,改善靶板的刚度梯度,提高整个抗弹靶板的结构刚度,进而延长弹体与整个面板的作用时间[25],使陶瓷锥体形成后不瞬间与陶瓷面板相脱离,使得更多的压缩波在整个陶瓷面板内传播,从而增加整个陶瓷面板内部卸载波与压缩波的作用时间,延长弹体的驻留现象,提高弹体与陶瓷粉碎区的碎块质量,从而增强整体陶瓷复合装甲的抗弹性能。除了刚度较高的优势以外,其波阻抗与陶瓷相近,可以明显降低反射回陶瓷面板的拉伸波强度,并延缓拉伸波到达陶瓷内部的时间,一定程度上抑制了裂纹的产生[29],提高了陶瓷面板的整体抗弹能力。

形成陶瓷锥体后,弹体与陶瓷的声速与密度不变,但随着弹头的粉碎化,接触面积的变化与弹体的离散导致陶瓷锥体的面积明显降低,广义波阻抗比降低,因此从弹体自由面反射回的拉伸波在弹体与陶瓷的交界面上产生的反射波强度增大,透射波强度降低,发生在弹体内部的能量耗散明显提高,且能量耗散的主要形式为弹头与弹身前端部分和陶瓷主要粉碎区的断裂能[2-4]。与单UHMWPE 背板与Kevlar背板相比,加入碳纤维中间过渡层后,其陶瓷面板的半锥角分别增大了2.05%和4.20%,如图10 所示,碎裂区整体平均特征尺寸分别下降了16.92%和42.96%,其陶瓷锥部分碎裂程度增加,吸收的断裂能随之增加,粉碎区吸能增大,意味着随着背板刚度的提高,陶瓷锥粉碎区体积增大,吸能水平提高,整体复合装甲的抗弹性能提高。

3.3 复合背板的破坏特征

背板的主要受力接触部位为陶瓷锥的锥体底部,因此需要尽可能延长弹体与陶瓷在主要粉碎区的滞留时间,并且保证不对后方人体或者重要单位造成瞬间冲击伤害。在弹体未接触到背板时,背板与陶瓷受力面积较大。研究表明[14-17]:在陶瓷与背板的交界面上,对背板造成的破坏波,主要为残余弹体破片、陶瓷锥产生的破片与大块残余弹芯的冲击造成的,为避免过多碎块对人体造成伤害,因此需要高抗弯强度的背板[14-17]。图11 即实验后所收集到的背板。

图11 复合背板受损情况Fig.11 Damage of composite backplates

本实验中共使用3 种材料的背板,分别为UHMWPE 纤维板、T300 碳纤维板和Kevlar 纤维板,该三种纤维板制作工艺均为0°~90°角度铺迭而成。T300 碳纤维板的失效形式为正面十字形破坏,背面类似菱形突起。正面十字形损伤主要因剪切破坏产生,因为T300 碳纤维板抗冲击能力差,故而主要能量耗散发生在陶瓷面板之中,该层主要起到增强整体结构刚度的作用。该结构作为复合装甲抗弹背板时,弹体破损情况较为严重,产生的小破片的整体动能较大,会造成不可逆的破片损伤,因此不适合单独作为抗弹背板来使用。

UHMWPE 纤维板的主要吸能形式为拉伸断裂、层裂和弯曲变形:在中速冲击下的主要穿透机制是由间接拉伸引起的拉伸层破坏和弹体与纤维板之间的剪切破坏[32],主要损伤形式以分层损伤、纤维拉伸损伤断裂与背板的永久变形为主。如图12 和图13 所示:在UHMWPE 板受侵彻作用的部分有明显高温碳化现象产生;在残余弹芯和陶瓷碎块等与UHMWPE 背板发生作用时,其背部受到压缩波作用,以弹芯侵彻点为中心,形成十字形隆起;纤维板的压缩波在UHMWPE 背板内传播至自由面后反射一个拉伸波回到背板内部,当拉伸波强度高于层间抗拉强度时,纤维产生层裂[33],具体表现为多层粘接在一起的纤维板开始出现分层。随着弹体与陶瓷锥体不断作用,弹头等部位出现粉化、碎裂等现象,弹体速度不断衰减,该背板主要起支撑作用,使得陶瓷与弹体的接触滞留时间延长,陶瓷粉碎质量提高,从而导致弹芯受损程度与弹芯速度的衰减速度增加,由此起到防护作用。

图12 UHMWPE 典型损伤形式Fig.12 Typical damage forms of UHMWPE

图13 微观下UHMWPE 纤维损伤Fig.13 Microscopic damage of UHMWPE fibers

单UHMWPE 背板的迎弹面损伤机制主要为剪切冲塞损伤,UHMWPE 纤维板的抗剪能力远弱于抗拉能力,因此若需增强纤维背板抗弹性能,需要充分利用其抗拉强度,将其损伤形式向拉伸断裂形式转变。在显微镜观察下,单UHMWPE 板弹孔周围的纤维丝断口整齐,具体损伤形式为明显剪切破坏,并出现永久弯曲变形。加入T300 纤维背板作为中间层后,UHMWPE 纤维板迎弹面出现一定程度纤维细丝层裂。在显微镜观察下,纤维细丝粗细不一,纤维末端直径远小于纤维中段,其损伤形式为明显拉伸损伤。因而加入T300 纤维作为中间层后,UHMWPE 的主要吸能形式从剪切失效吸能转化为了分层层裂损伤吸能与剪切吸能,在纤维板内的应力波形式主要为T300 纤维背板的压缩波与UHMWPE 的自由面反射回的拉伸波,提高了纤维板高抗拉性能的利用率,增强了抗弹背板的能量吸收能力。

4 结 论

通过开展12.7 mm API 弹侵彻芳纶纤维-B4C 陶瓷-不同结构背板复合装甲实验,收集并通过筛分法获得弹芯与陶瓷的碎片质量与后效靶穿深深度,得到以下主要结论:

(1) 以6061-T6 铝后效靶穿深深度为判定标准,单背板在相同粘接层工艺的作用下,碳纤维背板的抗弹性能最优,UHMWPE 板适中,Kevlar 背板抗弹性能最差;在复合背板作用下,UHMWPE 背板经过分层之后,抗侵彻能力降低,在碳纤维T300 作为中间层的条件下,Kevlar 背板与UHMWPE 的抗弹性能均有增强,单碳纤维背板虽侵彻深度较小,但后效靶上有多发破片造成的弹孔,会产生破片损伤危害,需作进一步研究;

(2) 12.7 mm API 弹侵彻芳纶纤维-B4C 陶瓷-复合背板后‘收集到的弹芯-陶瓷碎片累计质量分布满足Rosin-Rammler 分布模型;且随着复合装甲整体刚度的增大,陶瓷面板的半锥角分别增大了2.05%和4.20%,碎裂区整体平均特征尺寸分别下降了16.92%和42.96%,陶瓷锥与弹芯部分碎裂程度增加,吸收的断裂能随之增加,粉碎质量增大,吸能水平提高,整体复合装甲的抗弹性能提高;

(3) 利用添加T300 纤维板作为中间过度层来提高整体结构刚度后,UHMWPE 纤维背板的主要失效形式转化为从剪切失效吸能转化为了层裂损伤与剪切吸能,提高了纤维板高抗拉性能的利用率,增强了复合装甲整体的抗弹能量吸收能力。