煤层气全生命周期碳排放核算研究

战友 黎剑

(黑龙江科技大学环境与化工学院,黑龙江哈尔滨 150022)

1 引言

煤层气(亦称煤矿瓦斯)是煤的伴生气,主要成分为甲烷,其作为一种热值高、燃烧产物对环境污染少的优质燃料,被广泛应用于发电、民用、化工、燃料等领域。根据煤层气资源动态评估结果,我国埋深2 000 m 以浅的煤层气资源量约为30.05×1012m3[1],其中,华北地区约占46.3%,西北地区约占25.9%,其次为南方地区、东北地区和滇藏地区[2]。截至2021 年年底,我国已累计探明煤层气地质储量超8 000×108m3,年产气量约64×108m3[3],煤层气抽采利用率由2015年的86.4%增至2020 年的91.8%,井下瓦斯抽采利用率由2015 年的35.3%增至2020 年的44.8%[4]。

生命周期评价(Life Cycle Assessment,LCA)作为一种评估产品整个生命周期对环境影响的技术和方法,已被广泛运用于碳排放研究领域[5]。本文针对煤层气各生产工艺的碳排放源进行研究,从全生命周期角度分析并构建煤层气全生命周期碳排放核算模型,以马必东区块4 亿m3/a 产能煤层气项目为实例进行核算分析,为煤层气企业准确核算其排放量提供支持。

2 国内外煤层气开采企业碳排放核算现状

美国环保局(EPA)将排放端测量法列为碳排放核算中可靠性最高的方法,同时要求美国所有大型排放源和有条件安装烟气在线监测系统(CEMS)的企业在计算碳排放量时,必须选用排放端测量法[6]。目前我国对于CEMS 的研究在数据的准确性、传输的可靠性、环保部门的监管方面还存在不足,并且国内企业大多将CEMS 系统安装在水平烟道上,由于上游直管段长度较短、烟道内流场复杂、设备运维不够完善等,误差可能高达30%~50%[7]。

我国国家发展改革委办公厅先后共发布了20多个行业企业碳排放核算方法与报告指南,其中《中国石油和天然气生产企业温室气体排放核算方法与报告指南(试行)》适用于从事石油生产和常规天然气生产的企业。煤层气在产出机理、开采工艺以及集输方式等方面与常规天然气有着明显差异。目前我国对于煤层气企业碳排放方面的研究基本处于初级阶段,尚未形成系统的核算模型。

3 应用油气行业核算指南存在的问题

若应用油气行业核算指南进行煤层气企业的碳排放核算,存在以下问题:煤层气勘探、开采设施工艺放空排放量与常规天然气不同;未考虑钻井过程中钻井液携带的煤层气逸散;未考虑煤层气压裂液返排、排水等特定生产过程的碳排放。以上问题将会导致核算结果存在数据偏差,主要原因为煤层气与常规天然气在以下几个方面存在差异:

(1)产出机理

煤层气压力较低,较少出现无阻放空的现象,常规天然气需要核算勘探环节无阻放空排放[8]。煤层气主要以吸附状态存在于煤的基质孔隙中;常规天然气以游离状态存在于砂岩或灰岩中[9]。当煤层压力降至解吸临界压力以下时,煤层气从煤层孔隙扩散到煤层基质块外的渗透性裂隙,然后渗流到开采井。常规天然气在浮力和流体压力的驱使下,靠自身压力运移。

(2)开采工艺

煤层气井钻井过程中,会有少量煤层气随钻井液提升至地表后逸散;煤层气井在压裂液返排过程中,会有少量CH4溶于返排液;由于煤层气井口压力低,井口逸散量较常规天然气低。煤层气的开采方式为压力衰竭法,首先对煤层进行压裂,沟通煤层裂缝,再将压裂液返排,降低煤层压力,促使煤层气解吸并运移至井口;常规天然气井口压力较大,一般通过自喷方式开采。

(3)集输方式

煤层气的集输方式与常规天然气不同,故工艺放空量存在差异。煤层气具有多井、低压、低产的特点,有时需增压以满足输送要求。常规天然气井间距大、井口压力高,单井采气后直接输往集气站[10]。

本文通过全生命周期法,结合煤层气开采工艺,在现有各类核算指南及其他相关行业或工业生产过程碳排放核算方法的基础上,建立一套适用于煤层气企业的碳排放核算模型。

4 全生命周期碳排放核算模型

4.1 阶段划分

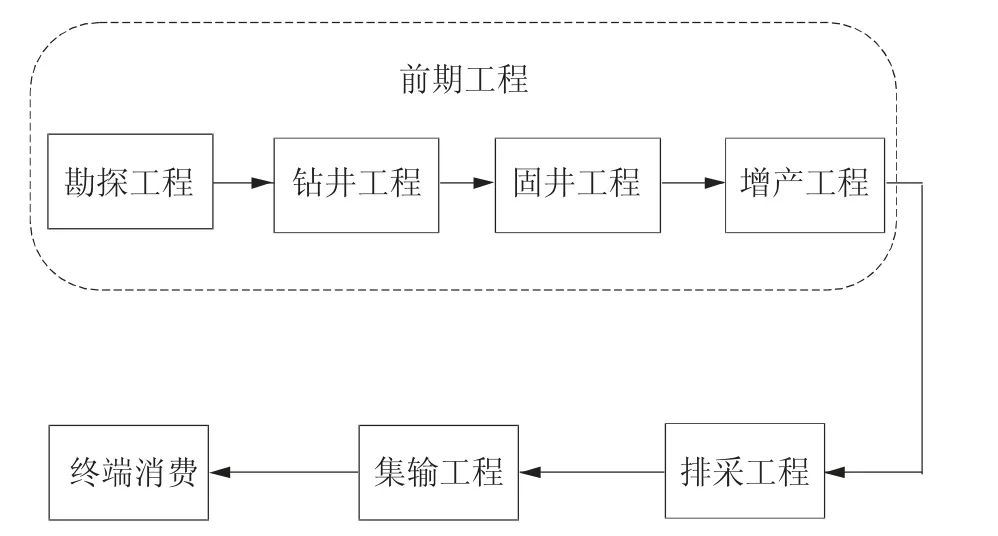

将煤层气按照全生命周期大致可分为4 个阶段,即前期工程、排采工程、集输工程和终端消费。煤层气全生命周期见图1。

图1 煤层气全生命周期

4.2 核算方法

本文的核心方法是将煤层气按照全生命周期划分为4 个阶段,分别对各阶段碳排放活动进行分析,最后通过汇总加和得到碳排放总量,公式如下:

式中,E煤层气为煤层气全生命周期碳排放总量;E前期工程为前期施工阶段的碳排放量,前期工程包括勘探、钻井、固井和增产等工程;E排采工程为压裂液反排及煤层气抽采过程的碳排放量;E集输工程为煤层气集输过程的碳排放量;E终端消费为终端消费阶段的碳排放量。

4.3 核算模型

4.3.1 前期工程

煤层气属于解吸气藏,在煤层气勘探阶段进行煤样测试时,煤芯中蕴含的煤层气极少散逸到大气中;钻井过程产生的钻井液中不仅包含破碎煤粒中的游离气、溶解气和解吸气,还包含井筒周围煤层渗透和扩散的游离气与溶解气;煤层气相较于常规天然气压力较低,较少出现无阻放空的现象,故钻井液中携带的煤层气即为钻井阶段要考虑的全部逸散量。综上,前期工程阶段主要碳排放源为钻井液中携带的煤层气逸散,以及各类施工器械和辅助生产设施所消耗的能源。

4.3.1.1 钻井液中携带的煤层气

李忠城等[11]通过全脱分析法对煤层气损失气量进行计算,有效地解决了煤层气损失气量计算中忽视的溶解气和游离气问题,通过沁水盆地枣园区块3 号煤层的实际应用,发现该方法计算的损失气量明显高于常规煤芯样品的回归结果,前者一般为后者的1.5~4.5 倍。本文在全脱分析法的基础上,计算出标况下钻井液中CH4的气体量,利用CH4的全球增温潜势(GWP)计算碳排放量,计算公式如下:

式中,E逸散为钻井液中携带的煤层气逸散导致的碳排放,t;Vz为钻井液体积,m3;P 为当地大气压,Pa;T为井口煤层气温度,℃;P标为标准大气压,Pa;k1为井口逸散系数;k2为体积系数,即单位体积钻井液中脱出的气体体积;E 为全脱全烃,%;ηCH4为煤层气中甲烷的体积分数,%;ρCH4为标况下甲烷的密度,t/m3;EFCH4为CH4的全球增温潜势,取21。

4.3.1.2 电力和热力碳排放

施工阶段,施工设备和辅助生产设施需要消耗电力、热力资源。这部分碳排放可采用《省级温室气体清单编制指南(试行)》中提供的方法,通过企业净购入的电力和热力进行计算,公式如下:

式中,E电力为电力消耗导致的碳排放量,t;AD净电为企业净购入的总电力消费,kW·h;EF电力为全国平均电力碳排放因子(见表1)。

表1 电力、热力碳排放因子

式中,E热力为热力消耗导致的碳排放量,t;AD净热为企业净购入的总热力消费,GJ;EF热力为热力碳排放因子(见表1)。

电力、热力碳排放因子见表1。

4.3.1.3 化石燃料燃烧碳排放

企业边界内各燃烧设施消耗化石燃料产生的碳排放可参照《IPCC 国家温室气体清单编制指南》方法1 中提供的计算方法,用不同燃烧设施分品种的化石燃料消耗量乘以相应的碳排放因子,再逐层累加汇总得到,公式如下:

式中,E化石为企业化石燃料燃烧产生的碳排放量,t;ADi,j为燃烧设施j 内化石燃料i 的消耗量,固体或液体以t 为单位,气体以标况体积(万Nm3)为单位;CCi,j为燃烧设施j 内化石燃料i 的含碳量,固体和液体以(tCO2/t 燃料)为单位,气体以(tCO2/万Nm3)为单位;OFi为化石燃料i 的碳氧化率,%。

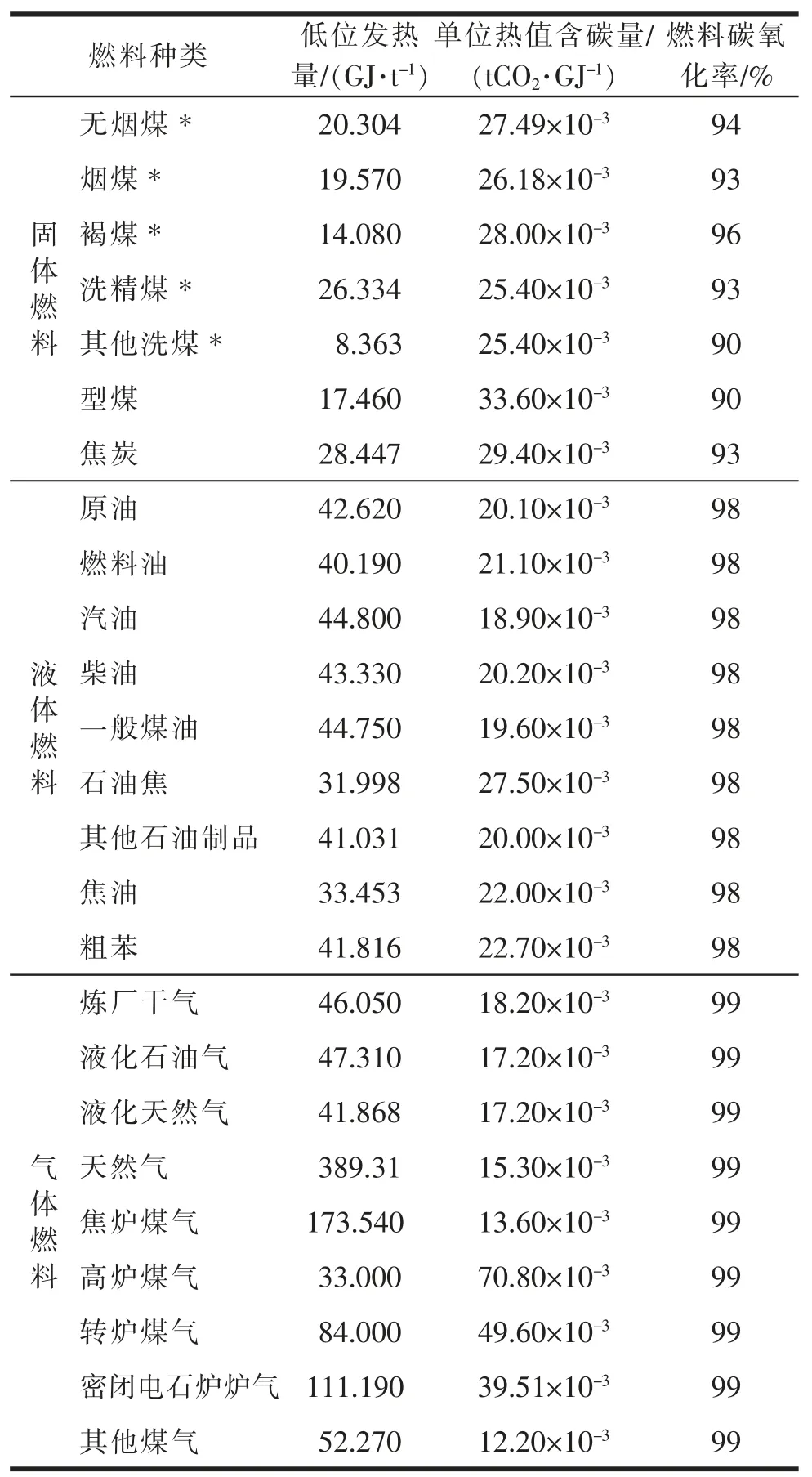

不同化石燃料的特性参数差距较大,在计算时需对所使用的化石燃料的低位发热量、单位热值含碳量和碳氧化率进行检测,以得到较为准确的碳排放因子。对于不具备检测能力的企业可采用《省级温室气体清单编制指南(试行)》中提供的缺省值,见表2。

表2 常见化石燃料特性参数缺省值

4.3.2 排采工程

常规活性水压裂技术和水力波及压裂技术是目前国内应用较为广泛的增产技术,在压裂液返排过程中,存在少量CH4溶于返排液;在煤层气抽采的初期、稳产期和高产期,产气的同时也会产水,这些液体中存在部分溶解于水中的CH4。上述液体中溶于水的CH4挥发到空气中,造成CH4的逸散。CH4是全球第二大温室气体,其20 a 和100 a 水平的全球增温潜势分别是CO2的84 倍与28 倍。张景奇等[12]研究了煤层气生产过程中的泄漏和放空排放源,提出了排放量计算方法,并结合煤层气生产现场进行分析验证。本文引用其对煤层气井修井放空排放和集气站压缩机维修放空排放的计算方法进行碳排放核算。

4.3.2.1 溶解于水中的CH4

要计算溶解于水中的CH4量需要检测相应的压力、温度下CH4在水中的溶解度、井口数量以及每口井的排水量,公式如下:

式中,E溶解为溶解于水中的CH4逸散导致的碳排放量,t;Vi为第i 口井的排水量,m3;S为CH4在水中的的溶解度,t/m3。

4.3.2.2 煤层气井检修放空排放

煤层气井检修时CH4的放空量,即为套管和气管的环形空间内存留的气体,用煤层气体积计算标况下CH4的体积,计算煤层气井检修时CH4的放空量,公式如下:

式中,E检修为煤层气井检修放空导致的碳排放量,t;Di为第i 口井的套管内径,mm;di为第i 口井的油管外径,mm;Li为第i 口井的井深,m;P1为煤层气井生产压力,Pa;k 为年维修次数,次。

4.3.2.3 集气站逃逸放空排放

集气站放空碳排放主要来源于计量站、增压站、逆止阀等处的逃逸放空排放。针对这部分碳排放核算可采用《中国石油和天然气生产企业温室气体排放核算方法与报告指南(试行)》中提供的方法,根据不同设施的数量及CH4逃逸排放因子进行计算,公式如下:

式中,E集气站为集气站逃逸放空导致的碳排放量,t;Ni为i 类设施的个数,个;EFi为i 类设施的CH4排放因子,t/(a·个)。

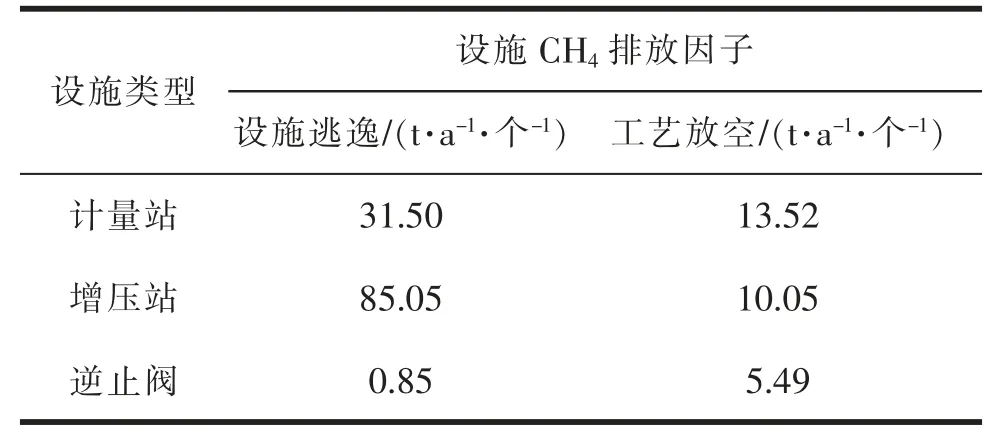

不同类型设施的CH4排放因子优先采用企业实测值,无实测条件的企业可参考表3,选用缺省值。

表3 不同设施CH4 排放因子缺省值

4.3.3 集输工程

4.3.3.1 管线运输

煤层气进入集气管线的运输过程中,输气管道每运输单位距离损耗率达0.006‰,则每运输千立方米煤层气单位距离CO2排放量为8×10-6t,公式如下:

式中,E管线为集气管线运输造成的碳排放量,t;k3为每运输千立方米煤层气单位距离CO2排放量,取8×10-6t/(m3·km);Q 为煤层气运输总量,m3;L 为运输里程数,km。

4.3.3.2 道路运输

煤层气道路运输方式多采用液化天然气罐车(LNG)运输,其属于重型货车,道路运输阶段碳排放计算公式为:

式中,E道路为煤层气道路运输过程碳排放量,t;EF重型货车为重型货车的全国平均CO2排放因子,取8.77×10-4tCO2/km[13]。

4.3.4 终端消费

选取采暖作为煤层气的终端消费方式进行碳排放核算,根据《省级温室气体清单编制指南(试行)》中提供的煤层气特性参数(见表4)求出其CO2排放因子,与煤层气的消耗量相乘,最终得到煤层气终端消费产生的碳排放量,公式如下:

表4 煤层气特性参数及CO2 排放因子

式中,E终端消费为煤层气终端供热的碳排放量,t;M为煤层气的消耗量,m3;EF煤层气为煤层气的CO2排放因子,tCO2/m3。

煤层气特性参数及CO2排放因子见表4。

5 煤层气全生命周期碳排放核算分析

5.1 项目概况

马必东区块4 亿m3/a 产能煤层气项目位于临汾市安泽县、晋城市沁水县境内,厂界面积63.3 km2(其中安泽县57.8 km2、沁水县5.5 km2),集气站、采出水收集点、井场等主要地面工程均位于安泽县,外输管线起自安泽县安1 集气站,止于沁水县的中央处理厂,总长37.4 km,其中8.5 km 位于安泽县,28.9 km 位于沁水县。根据评价井煤层解吸气资料,马必东区3 号煤层气成分主要为CH4,含量为96.32%~98.26%,平均为97.80%,有少量N2、CO2、重烃等,属于优质煤层气。工程产能规模为4×108m3/a,建设井场45 座,采气井327 口(其中直井/定向井254 口,水平井73 口),集气站2 座(安1 集气站规模为80×104m3/d、安2 集气站规模为40×104m3/d),采出水收集点2 座。采气管道设计压力0.4 MPa,线路总长约41.45 km;集气管道设计压力2.5 MPa,线路总长约9.3 km;外输管线设计压力4 MPa,线路全长37.4 km。井场来气经采气管道汇集进入集气站,在集气站经压缩、过滤、计量后经集气管道汇集进入安1 集气站出站管道,通过外输管线去往沁水县已建中央处理厂处理后外输。同时为满足安泽县的用气需求,安1 集气站设有脱水装置,部分煤层气在安1 集气站经压缩、过滤、脱水、计量后通过安泽县供热供气综合利用工程管网输送到安泽县城以供使用。

5.2 碳排放核算

5.2.1 前期工程

5.2.1.1 钻井液中携带的煤层气

对项目钻井液进行调查,每个直井/定向井平均产钻井废水约100 m3,每个水平井场平均产钻井废水约300 m3。由于目前没有在煤层气钻井现场开展过井口取样和钻井液出口槽内取样进行对比的全脱实验,本文借鉴大庆油田现场实验得出的井口逸散系数为1.48,借鉴沁水盆地枣园区块3 号煤层的QN-001,QN-003,QN-005 这3 口井的全脱全烃值75.71%,钻井液中的气体体积系数取6.3,井口温度20 ℃,则E逸散的计算结果为:

5.2.1.2 电力和热力碳排放

项目热力消耗主要为集气站内值班室、控制室、机柜间的采暖,主要设备为5 台分体冷暖壁挂式空调器KFRd-35GW、2 台分体冷暖壁挂式空调器KFRd-50GW,5 台1 000 W 的电暖气。因项目未向热力公司购入热力,故厂区热力碳排放并入电力碳排放。根据项目季度报告,马必东区块项目总用电负荷约为8 583 kW,工作时长330 d/a,年用电量6.8×104MW·h,电网基准排放因子取0.581 tCO2/MW·h,则E电力的计算结果为:

5.2.1.3 化石燃料燃烧碳排放

钻井过程中钻机需要大功率柴油机带动,并需要柴油发电机提供电力。据调查,直井/定向井单井钻井期(包括压裂过程)需柴油23 t,水平井需柴油116 t,柴油低位发热量43.33 GJ/t,单位热值含碳量2.02×10-2tCO2/GJ,燃料碳氧化率98%,则E化石的计算结果为:

5.2.2 排采工程

5.2.2.1 溶解于水中的CH4

压裂后期压裂液返排时会携带部分CH4,项目稳产期产气的同时也会产水。经统计,压裂后期每座井场返排压裂液约700 m3,项目稳产期气井日均产水量为654 m3,17 ℃时CH4在水中的溶解度为35 mg/L,则E溶解的计算结果为:

5.2.2.2 煤层气井检修放空排放

项目钻井采用二开井身结构,“一开”钻至约80 m处,“二开”钻至约800 m 水平井确定钻遇3 号煤层后向靶点水平钻进1 000 m。直井/定向井“一开”使用Ф311.2 mm 钻头,Ф244.5 mm 套管;“二开”使用Ф215.9 mm 钻头,Ф139.7 mm 套管完井。水平井“一开”使用Ф311.2 mm 钻头,Ф244.5 mm 表层套管;“二开”使用Ф215.9 mm 钻头,Ф139.7 mm 套管完井。井口节流后压力≤0.15 MPa,油管选用DN65 钢管,每季度例行煤层气井检修。则E检修的计算结果为:

5.2.2.3 集气站逃逸放空排放

根据设计资料,集气站每年需检修1 次,检修气体需点火炬排放,安1 集气站放空火炬H=15 m,直径为DN300,安2 集气站放空火炬H=15 m,直径为DN250,排放气体量分别为2.8×104m3和1.4×104m3。压缩机的工作压力为1.0~1.55 MPa,煤层气燃烧的CO2排放因子取1.93×10-3tCO2/m3。每个井口都配备有逆止阀,每个井场和集气站各设置1 座计量站,安1 集气站配备压缩机5 台,安2 集气站配备压缩机3台。

集气站检修火炬燃烧排放(P2为压缩机工作压力):

各类设施逃逸放空排放:

5.2.3 集输工程

马必东区块项目井场来气经采气管道汇集进入集气站,在集气站经压缩、过滤、计量后再经集气管道汇集进入集气站出站管道,部分煤层气通过安泽县供热供气综合利用工程管网输送到安泽县城,其余则通过外输管线去往沁水县已建中央处理厂处理后外输,项目集输工程全部为管线运输。采气管道设计压力0.4 MPa,线路总长约41.45 km;集气管道设计压力2.5 MPa,线路总长约9.3 km;外输管线设计压力4 MPa,线路全长37.4 km,则F管线计算结果为:

5.2.4 终端消费

选取家庭供热供气作为煤层气的终端消费方式进行碳排放核算,则E终端消费计算结果为:

5.2.5 全生命周期碳排放

综上,E煤层气计算结果为:

5.3 结果分析与讨论

5.3.1 结果分析

根据上述煤层气碳排放核算模型,全生命周期碳排放核算结果见表5。

表5 煤层气全生命周期碳排放量汇总

从表5 可知,煤层气的前期工程阶段碳排放量为51 825.52 tCO2,占全生命周期碳排放量的4.28%;排采工程阶段碳排放量为105 454.62 tCO2,占全生命周期碳排放量的8.70%;集输工程阶段碳排放量为282 080.00 tCO2,占全生命周期碳排放量的23.29%;终端消费阶段碳排放量为772 000.00 tCO2,占全生命周期碳排放量的63.73%;其中集输工程和终端消费2 个阶段约占全生命周期碳排放总量的87.00%。

除去终端消费阶段的碳排放后,所得到的结果即为煤层气开采企业自身碳排放量数据,见表6。

表6 煤层气企业碳排放量汇总

除去终端消费阶段后的碳排放数据即为煤层气企业生产全过程的碳排放量。从表6 可知,集输工程碳排放量占企业排放总量的64.20%,排采工程居第2 位,占24.00%,前期工程占比最少,为11.80%。通过对各阶段碳排放量的细化分析可知,马必东区块项目生产过程中碳排放最多的过程分别为管道运输过程管线泄漏及放空导致的排放、集气站各设施泄漏及工艺放空导致的碳排放、外购电力碳排放和化石燃料燃烧产生的碳排放。

5.3.2 减排建议

为促进煤层气产业节能减排,使其健康发展,本文主要从国家和企业2 个层面提出相应的发展建议。

从国家层面来看:

(1)制定煤层气低碳发展规划。煤层气产业对于我国能源领域有着重要的意义,制定合理的发展规划才能真正实现非常规天然气的资源价值。首先政府要站在总体战略和促进能源转型的角度,结合煤层气藏的位置特殊性,优先选择储量充足、开发难度低的地区,如沁水盆地、鄂尔多斯盆地东缘等,进行有序开发利用,实现煤层气产业的低碳、稳定、合理发展。

(2)建立煤层气碳排放核算体系。政府应建立煤层气碳排放核算体系,综合考虑不同生产工艺、管道设备设施等,协调管网、运输和市场环节,统筹规划,尽快建立适合我国煤层气发展现状的碳排放核算体系,指导煤层气企业全面掌握和管理碳排放,明晰减排目标和方向。

(3)鼓励大规模使用二氧化碳捕集、利用和封存(CCUS)技术。目前我国煤层气项目尚未实际应用CCUS 技术,CCUS 技术主要包括捕集、压缩、运输、利用和存储。一方面,政府应加大投入,利用示范效应推广试验,鼓励企业大规模使用CCUS 技术;另一方面,对实施CCUS 技术,提高采收率的生产企业,政府应给予相应的财政补贴,积极鼓励,争取实现未来所有煤层气企业都采用CCUS 技术。

从企业层面来看:

首先,煤层气企业应积极配合国家政策,跟随相关政策的引导方向。

其次,强化对排放源的监督管理,明确企业碳排放来源。

最后,加快对超临界CO2压裂技术和CO2泡沫压裂技术的研究,争取尽早实现技术规模化。超临界CO2压裂技术和CO2泡沫压裂技术不仅能够增加煤层气产量,还可减少因水力压裂产生的污水及压裂液返排造成的煤层气逸散,同时用于压裂煤层的CO2将会置换煤层中的CH4,CO2被封存在煤层中,在减少温室气体排放的同时还能为企业创造额外碳汇,增加企业效益。

6 结语

随着我国能源产业结构不断优化升级,煤层气产业的发展引起学者们的广泛关注。目前国内学者对于煤层气的研究主要集中于产出机理、增产技术、产业政策等方面,本文在煤层气开采技术、碳排放核算方法现状及全生命周期理论研究的基础上,系统梳理了煤层气开采过程中各温室气体排放源,按照全生命周期划分为前期工程、排采工程、集输工程和终端消费4 个阶段,构建了煤层气全生命周期碳排放核算模型,针对各阶段主要排放源及排放活动所造成的碳排放量提出相应的核算方法。根据对马必东区块4 亿m3/a 产能煤层气项目的实际核算,分析和判定煤层气全生命周期碳排放量及各阶段碳排放主要来源,并主要针对前期工程、排采工程、集输工程3 个阶段进行细化分析,提出煤层气企业生产过程中的主要碳排放源。本文研究的主要结论如下:

(1)煤层气全生命周期阶段划分。在分析研究煤层气生产消费全过程的基础上,按照全生命周期划分为前期工程、排采工程、集输工程和终端消费4 个阶段。

(2)构建煤层气全生命周期碳排放核算模型。基于物料平衡法和排放因子法构建了煤层气全生命周期碳排放核算模型,针对各阶段主要排放源及排放活动所造成的碳排放量提出相应的核算方法。

(3)煤层气项目碳排放情况。产量为4 亿m3/a 的马必东区块煤层气项目全生命周期碳排放总量为1 211 360.14 tCO2,除去终端消费阶段后项目生产过程碳排放总量为439 360.14 tCO2,其中集输工程和排采工程2 个阶段占项目碳排放总量的88.20%,即煤层气项目碳排放主要来源于集输工程和排采工程2 个阶段。煤层气全生命周期各阶段碳排放量为:终端消费>集输工程>排采工程>前期工程。