并罐式无料钟炉顶设备在高炉上的应用

王鹤峰

(山信软件股份有限公司,山东 日照 276800)

随着钢铁行业的迅速发展,在有料钟炉顶的基础上逐渐出现无料钟炉顶,同时在串罐的基础上衍生出并罐、三罐乃至四罐。相比于有料钟炉顶,无料钟炉顶可以将粉末状炉料送入炉壁,降低炉壁受到的热负荷冲击。同时,与块状炉料相比,粉末状炉料有利于降低冶炼生产成本,延长炉衬寿命。采用并罐式配置显著提高上料效率,与三罐式、四罐式相比有着更低的建设维护费用,但二者的上料可操作性、更高的冶炼质量、更快的维护速度方面在高炉工艺中仍具有很强的竞争力。本文将以国内某3 000 m3高炉炉顶为背景,展开描述主要工艺及基本逻辑。

1 设备组成

1.1 上部溜槽

上部溜槽是一个长约4.5 m 的半圆柱体,采用液压驱动,其作用是将由矿焦槽经主皮带运输来的焦或矿放到料罐中,其有4 个限位判断位置:1#料罐极限位,1#料罐停止位,2#料罐极限位,2#料罐停止位。

1.2 上密封阀

安装于每套料罐上部,液压驱动,主要作用为安装在料罐炉料进口处,在料罐向高炉内装料前,提高罐内压力的均压操作时,密封罐内压力,上密封阀由阀板、密封圈、阀座、驱动装置、阀板压紧液压缸、阀板旋转液压缸及轴端密封组件等组成[1]。

1.3 料罐

在炉顶约60 m 处设置2 个80 m3料罐,负责装入烧结矿、块矿、球团矿、杂矿和焦炭等,每个料罐均配备独立的称重系统,包括3 个称重传感器和电子装置,具备称量皮重,超重报警、电气故障报警等功能,同时对称量值进行压力补偿,消除压力波动对称量值的影响。

1.4 均排压系统

系统中有2 套排压阀,2 套煤气回收阀(接到煤气回收系统中),2 套净煤气一次均压阀,2 套粉尘回收阀,配备2 套旋风除尘器,负责煤气粗除尘,均为液压控制。2 套氮气二次均压阀,为气动调节阀。

1.5 均压煤气回收系统

设置均压煤气全回收系统,排压煤气通过旋风除尘器粗除尘后经回收阀引至均压煤气专用布袋除尘器,同时在煤气管道设置引射阀。煤气回收初期通过压差使得气体自然流入布袋除尘中,后期打开引射阀将残余煤气强制带入除尘系统。达到废弃能源回收利用,实现节能减排的目的。

1.6 料流调节阀

液压驱动中一套料流调节阀装有2 个编码器,起到互为备用、精确调节布料速度的作用。常用的有单阀板、双阀板平行对开式、双阀板菱形开口式[2],主要构成单元有阀板、驱动机构、检测机构和调节阀外壳等,通过控制阀板开口面积实现布料可控。

1.7 下密封阀

安装于料流调节阀下部,液压驱动,组成结构与上密封阀类似,主要用于对料罐煤气密封,以保证炉顶设备带压操作及保压。

1.8 探尺

炉顶共设2 台12 m 机械探尺,同时各配备一套绝对值型编码器和增量型编码器,绝对值型编码器将信号传送到PLC 中,负责计算高度。增量型编码器接入变频器,负责计算转速,还有2 台雷达探尺,4 套探尺根据逻辑测得料线,进而确定布料角度。

1.9 布料溜槽

布料溜槽主要是由鹅头体、溜槽本体和耐磨衬板构成。高炉布料溜槽在安装过程中,其鹅头插进与炉顶水冷齿轮箱倾动齿轮连接的驱动轴的凹槽内,再将左右两边的偏心销轴插入鹅头体的定位孔中,然后通过溜槽的倾动配合偏心销轴的转动锁紧高炉布料溜槽[3]。其中作用分为倾动和旋转,各由2 台变频器控制且互为备用。

1.10 重力除尘系统

在重力除尘器顶部设置1 台DN500 和1 台DN250 的气动放散阀,用于放散除尘器内气体,方便设备维护与人员检修。在重力除尘器上部设置1 台Ф3 150 mm 钟式遮断阀,电动卷扬机驱动,用于休风时与煤气管网隔断。设有氮气反吹阀、卸灰球阀、闸阀及检测灰面温度、高度的热电偶及料位计等,用以卸灰操作及上位实时显示报警的功能。

1.11 液压系统

由1台循环泵,2台主泵,1套加热器,1套水冷器及蓄能器、过滤器等组成。主要为炉顶均排压阀门、密封阀等提供动力源,同时带有压力、温度、流量检测设备,将液压系统实时数据发送给PLC,便于岗位人员监控。

1.12 水冷系统

由2 台主泵,2 套进水阀、1 套排水阀、液位检测和温度检测元件等组成,一路对齿轮箱冷却水循环系统进行补水; 另外一路水经过滤器过滤后供给板式换热器,对齿轮箱进行冷却,在进水温度控制在40 ℃以下的前提下,保持齿轮箱循环系统水温低于50 ℃[4]。

2 基本工艺流程

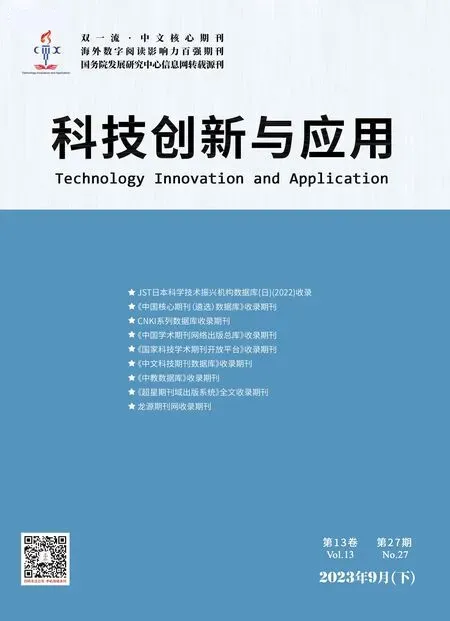

上料时序如图1 所示。

图1 上料时序

当皮带有料时(料批计数大于等于1),带有装料牌且在“申布”状态下的料罐的上密封阀先行打开到位,随后上部溜槽开始摆到对应罐的位置,此时料罐状态为“正装”,与矿焦槽通讯,此时满足上料条件信号发往矿焦槽,如果无此信号,那么当料头抵达皮带尾部(二检)时会自动停止主皮带。当皮带料尾抵达二检,延时(可设定)后上料结束,上部溜槽摆到中间位置或另一罐位置,这要根据皮带是否有料和另一罐上密封阀是否开到位综合判定。上料结束的料罐此时状态为“申布”,粉尘回收阀先行开到位,一次、二次均压阀开始动作,均压结束后,关闭均压阀后再关闭粉尘回收阀,料罐即将开始布料。

布料溜槽此时正在旋转且倾动到设定角度,下密封阀打开到位,料罐状态变为“正布”,此时满足步进角条件后料流调节阀打开到设定角度,根据料单设定,溜槽倾动自行动作,满足料罐判空条件后料流调节阀全开,后全关。探尺下放跟踪料线,排压系统开始动作,投用煤气系统时先进行煤气回收作业,压力降到一定数值后关闭煤气系统,打开排压阀,满足压力要求后等待上料指令,自此单罐工艺完成。

3 控制逻辑

3.1 上部溜槽逻辑

调试及正常生产过程中,以1#料罐极限位,1#料罐停止位共同触发来判定上部溜槽停在1#料罐上部,同样的,以2#料罐极限位,2#料罐停止位共同触发来判定上部溜槽停在2#料罐上部,1#料罐停止位,2#料罐停止位共同触发在中间位置。当条件不满足时,若主皮带上的炉料经过二检(尾轮处),则会立刻停机,很大程度保证上料安全性。

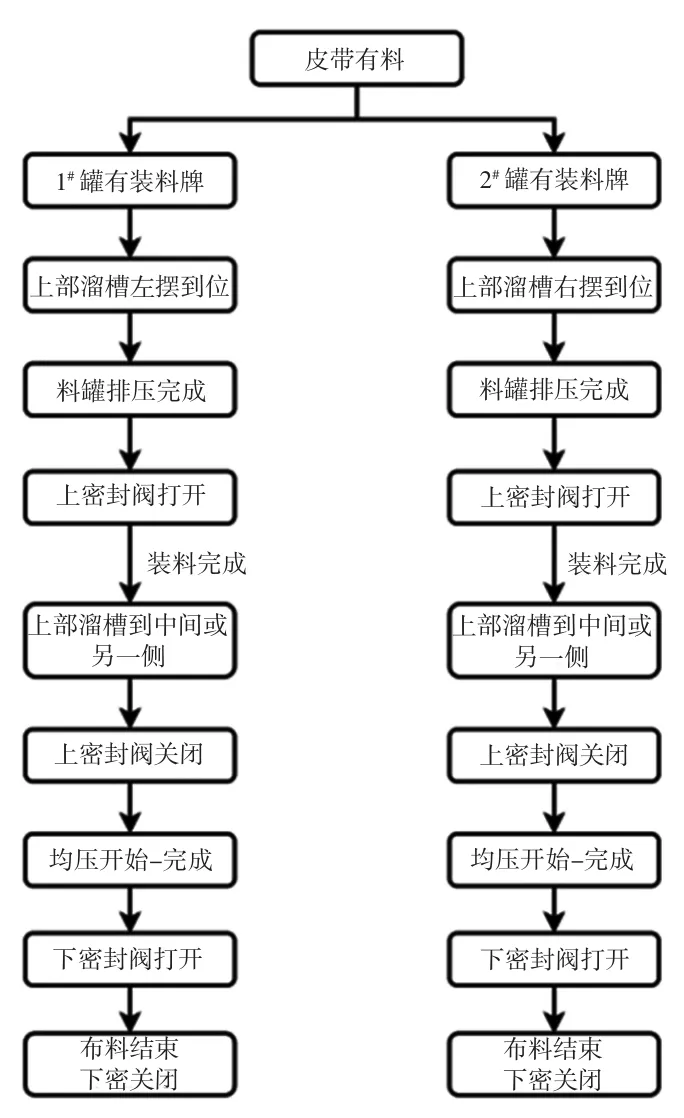

如图2 所示,介绍了上部溜槽基本控制逻辑。当程序判定哪个料罐存在装料牌时,上部溜槽就向哪个方向摆动,当判定排压完成后开启对应料罐上密封阀为装料准备。当装料完成后,在主皮带无料的情况下会摆动至中间位停止,等待下一批料到来时再向有装料牌的料罐方向摆动。当上一批次料全部装完后,此时皮带上仍有下一批次料,上部溜槽向另一料罐摆动到位,不会在中间位停止。

图2 上部溜槽控制逻辑

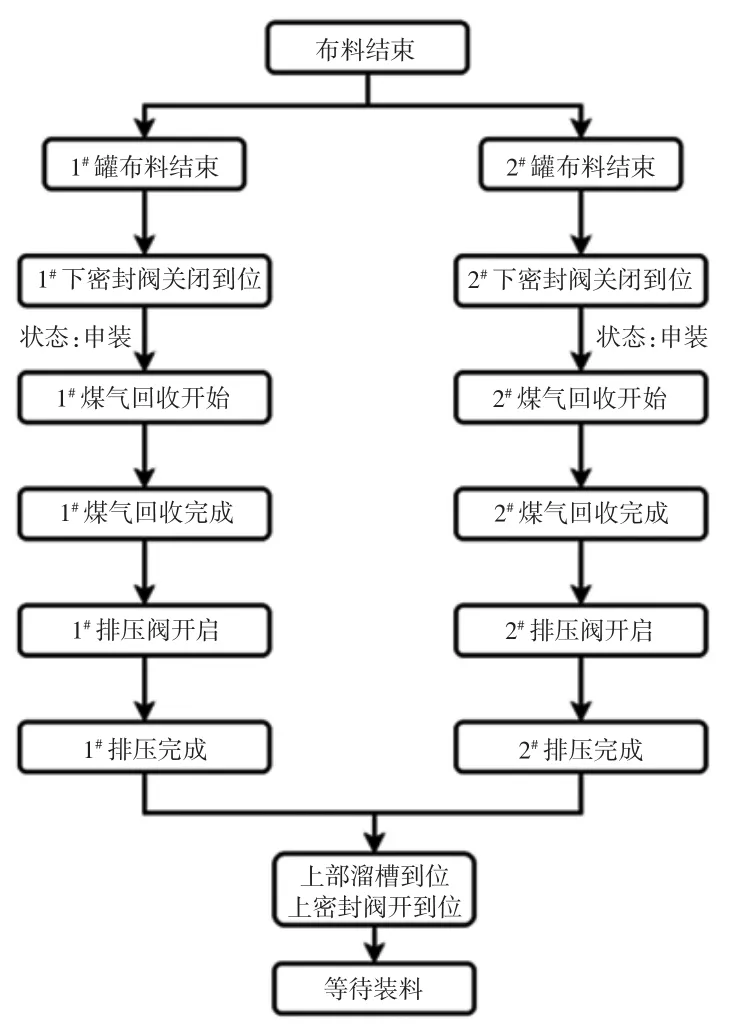

3.2 均排压逻辑

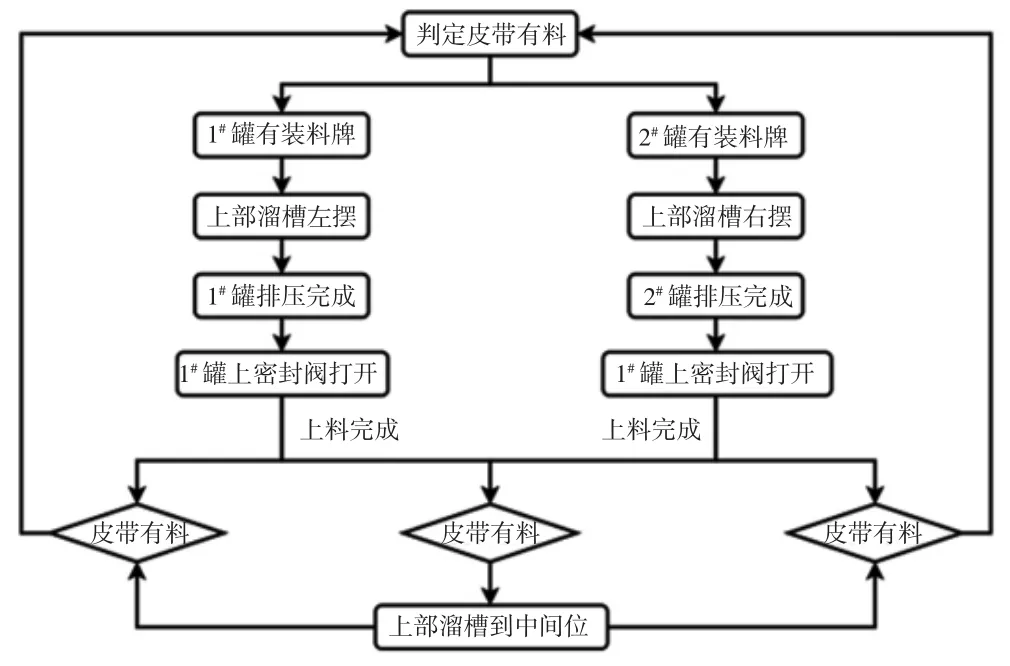

如图3 所示,投用煤气回收系统则在料罐布料结束,下密封阀关闭时打开二次引射阀,系统开始排压时打开煤气回收阀,当压力降到一定数值后打开一次引射阀,煤气回收完毕后关闭煤气回收阀,再关闭2 套引射阀,随后打开排压阀。

图3 均排压逻辑

3.3 炉料料单

为满足不同上料类型,在一定程度上保证炉况稳定,需单独设定料单界面,料线已由探尺测得并根据主尺、副尺情况给出连锁料线,进而控制不同的倾动角度,料流阀开度。焦矿分别给出8 种可设定区间,11 种倾动角度,在实际测定料线后,判断所在区间,取大值所对应的角度布料,区间亦可进行修改。

增益功能:为了方便调整同一料线区间的倾动角度,在料单界面增加增益功能,输入相应数值后,在每次上料结束后可自动增加或减少相应数值,同时增益设定值清零,方便岗位人员操作。

3.4 炉顶放散阀

炉顶设置有3 台放散阀,一台设在下降管顶部,一台设在净煤气主管上,一台设在五通球上。控制连锁依据炉顶顶压(二者选一)滤波后进行判定,3 台放散阀设定不同的连锁压力依次打开,在满足小于同一压力后全部关闭,保护炉顶设备。

3.5 液压与水冷系统

液压系统与水冷系统主要控制逻辑类似,均安装2 台泵组且互为主备关系,当检测压力低时,延时触发启动备泵指令,同时给出报警。若此时检测压力恢复正常值,则继续以备泵运行,若此时压力依旧低,会有管道泄露的可能,停止所有泵组并提示操作人员。液压系统安装一套冷却装置及一套加热装置用于油温过低或过高时的冷却及升温。在油箱上安装液位计检测油箱油位,当油位低或油温异常时不允许泵组启动。冷却系统安装4 套音叉液位计,用于检测液位,2 套用于检测及连锁,2 套只用于检测。安装的2 台补水阀,当检测到液位低时,开启一台补水阀,另一台补水阀则根据设定时间开启。

3.6 料线判定

如图4 给出14 种料线判定方法,虽然在实际作业时选择常用几种判定组合,但为力求完善,在2 套机械探尺、2 套雷达探尺的硬件基础上给出全面的判定组合。以第一种为例:1#探尺为主尺时,在主尺未达到设定料面时,副尺将持续跟随料面下行,直到主尺到达料面后共同提尺,测定料面为主尺下降深度。以第五种为例,1#、2#探尺均为主尺时,满足均到达设定料线后才会提尺,判定料线为浅尺深度。能够及时发现料面倾斜情况并做出调整。

图4 料线判定逻辑

3.7 料空判定

分为重量判空、时间判空、圈数判空和γ射线判空4种方式。重量判空是指小于设定重量时判定料罐空,时间判空指当布料时间超出设定时间时判定料罐空,圈数判空指布料时溜槽旋转总数达到设定值后判定料罐空,γ射线判空指由专用γ料位计检测后发出的料罐空信号,此信号需设备调试时测试。在实际应用中,为保证上料稳定性,常将判空的2~3个信号一起使用,例如,在重量判定的基础上加上γ射线的判定,在时间判定的基础上加上重量判定等。有时因工艺需要,矿焦槽配给3~5 t 焦炭作为中心焦,此时可自动选择为时间判空的方式,防止误判。

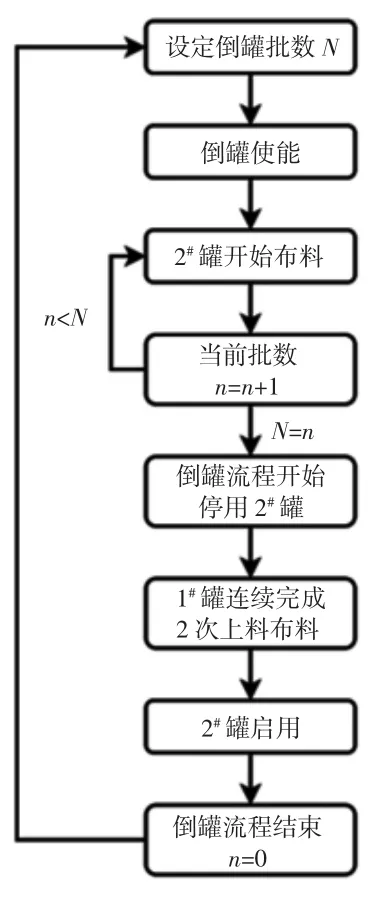

3.8 倒罐判定

如图5 所示,设定倒罐批数N,当2#罐每次开始布料时,倒罐计数加1,满足设定的倒罐批数时,停用2#罐,继续1#罐上料及布料,此时装料牌与放料牌均在1#罐,上部溜槽会在上料结束后停在中间位,等待本批料布料完成后再次转到1#罐。倒罐完成后启用2#罐,料罐状态与上部溜槽动作逻辑恢复正常,倒罐结束,计数状态归零。

图5 倒罐逻辑

3.9 料罐状态判定

给出当前料罐状态:申装、正装、申布、正布,给出料罐装放料允许信号:装料牌、放料牌。料罐的回收排压步骤均在“申装”状态下完成,上密封阀打开后进入“正装”状态开始装料,装料结束后的均压过程均在“申布”状态下完成,满足连锁压力后打开下密封阀开始布料,料罐状态进入“正布”,布料结束后进入“申装”状态,周而复始。同时,装料牌的意义在于皮带上的料将要进入哪一料罐中,上部溜槽向对应罐摆动,上密封阀打开,放料牌的意义在于哪一料罐将要或正在布料,由此给出明确的上位显示,均可手动修正,便于操作人员查看及维护。

4 结束语

随着新技术、新材料的不断应用,并罐式无料钟炉顶也有了许多新的技术革新,例如改良布料溜槽结构,使用寿命得以延长。改进称重料罐支撑方式,使称重系统更加准确。缩小料罐之间中心距,减小落料偏析等。打破了国外公司对技术的垄断,使国产设备的应用达到了新的高度。