基于LabWindows/CVI的便携式热车试验台测控系统设计与开发

符艳军,孙开锋,姚雨蒙

(1.西安外事学院 工学院,西安 710077;2.西安精密机械研究所,西安 710077)

0 引言

航空发动机是推动飞机飞行的动力,一旦在空中出现问题,飞机将失去动力,就无法保持飞行高度和速度,轻则导致飞机无法完成任务,重则会造成机毁人亡的重大事故。同时,与其他机械装置相比,发动机结构十分复杂,零件数目达数万个,且主要零部件的工作环境十分恶劣,常常处于高温、高压和高速转动的工作状态,任何一个零件出现问题,都可能导致发动机停车或破坏,并引发灾难性后果[1]。因此,任何一台航空发动机正式投入使用(服役)前,必须通过各种试验对其性能、功能、强度以及可靠性有充分的认识和了解,以便安全、有效、合理地使用。试验在航空发动机研制过程中起着举足轻重的作用,试验费用甚至占发动机研制总费用的50%。

本文设计开发的热车试验台是为验证航空发动机进气道防砂装置而设计建设的专用试验系统。试验台部署在试验车间,试验车间可提供高温高压空气,试验车间有电磁加热系统,本试验系统也配置有电磁阀等,整个试验现场电磁干扰较为严重,环境比较恶劣。为保证试验人员安全,热车试验台距离操控中心有约30米距离,该试验台测控系统的管路部署图如图1所示,要求通过对部署在管路中的截止阀、调节阀等的调节和控制,使来自冷却气源的管路1和管路2的流量控制在所需的某个精度范围内,同时要求将来自冷却气源的另一路管道即喷砂管路的压力与混合通道管路中的目标压力的压差控制在某精度范围内,两路冷却气管道、喷砂装置压力平衡气管道以及尾气管道的开闭通过上位机指令控制4个气控截止阀完成。同时,测控系统要求能够实时显示采集数据(采样率为1 kS/s),并根据需要对采集数据进行保存,测控系统的设计还应考虑可能出现的非预期I/O需求或扩展需求,为后期系统的升级扩展提供便利。

图1 热车试验台组成框图

随着计算机技术、测试技术以及传感技术的发展,虚拟仪器技术应运而生,虚拟仪器技术是一个由硬件和软件组成的专用微型计算机系统,与传统仪器相比,除了具有数据采集、数据处理分析以及结果显示等共性功能外,其优势主要体现在灵活性方面,用户可以根据测试功能需求,自由地组合计算机平台、硬件、软件以及完成应用系统所需的各种功能,且开发成本低、周期短。

依据本试验台的测控要求,本文采用虚拟仪器技术,设计开发了一套基于NI CompactDAQ和LabWindows/CVI的测控系统,在满足测控系统功能需求的情况下,缩短了试验台的研制周期,降低了研制成本,同时提升了工作效率,保障了试验人员的人身安全。

1 测控系统硬件平台设计

随着测试需求的不断变化,测控系统可能需要添加、删除或修改部分组件,因此,在设计开发新的数据采集系统时,除了考虑满足当前的需求,还应该考虑系统后期的升级及扩展需求。相比传统的基于PCI或USB的标准DAQ设备,CompactDAQ系统包含了机箱、C系列I/O模块及软件[2],通过纳入集成式连接和信号调理,将设计负担从工程师或科研人员转嫁到硬件制造商身上,开发者只需根据测试环境、测试精度等实际情况选择合适的传感器、数据采集设备以及上位机编程软件,便可轻松完成测控系统,能够减少设计时间和故障发生的可能性,可以在降低系统成本和复杂度的同时提高精确度。其优势主要表现在以下几点[3-6]:

1)模块自带信号调理和A/D转换,可以与传感器直连,方便且精确;

2)内置信号隔离,能够避免信号地与测量地之间的电势差对测量精度的影响,保证意外大电压下的安全;

3)便携且坚固,具有较好的抗振、抗压性能以及较宽的工作温度范围;

4)可通过以太网/Wifi等实现分布式或远程采集,可以使采集设备距离信号更近一些,既减少干扰,又方便布线。

1.1 Compact DAQ系列硬件选型

本测控系统所在试验现场环境复杂,高温高压气体对试验人员具有一定的安全威胁,又因为试验现场电磁干扰比较严重且布线困难,而上位机所处的操控中心距离试验现场有约30米距离,为了减少干扰和布线方便,采集设备应该距离信号源更近一些,且应该设计成便携式的。基于以上考虑,选用NI CompactDAQ系列产品进行测控系统硬件平台搭建。根据测控系统的功能需求,需要有数据采集模块、模拟量输出模块、数字I/O模块以及CDAQ以太网机箱。在硬件选型上,在满足系统基本功能需求以及后期可能的扩展及升级需求的前提下,本着节约成本的原则进行选择。

1)模拟输入模块:

根据试验要求,需要采集4路压力信号、2路流量信号,这些来自传感器的模拟信号均为0~20 mA电流信号,为此,本设计选用CDAQ-9203 电流输入模块进行模拟信号采集。CDAQ-9203模块具有8个通道,16位分辨率,采样速率为200 kS/s,能够满足试验系统对6路模拟输入信号进行1 kS/s采样率的采集需求,剩余2个通道可供后期系统的扩展升级用。

2)模拟输出模块:

根据试验要求,测控系统需要将1路压力调节指令和2路流量调节指令发送给相应的调节阀,为此,需要有3路的模拟调节输出信号,本设计选用CDAQ-9265模块完成模拟信号输出,该模块输出信号为0~20 mA电流,具有4个通道,16位分辨率,能够与执行元件匹配,满足试验系统对3路模拟输出信号的要求。另外,该模块具有内置的开环检测功能,在检测到开环时软件就会发生中断,同时将输出归零,以确保安全性,避免系统上电时驱动执行器。

3)数字输入/输出模块:

因为试验台工作管路中为高温环境,而气动截止阀对高温环境不敏感,设计时采用气动截止阀。驱动气动截止阀的驱动器由电磁阀控制,上位机通过驱动电磁阀可实现对气动截止阀的计算机控制。

在试验过程中,需要上位机发出4路指令分别对4路截止阀进行远程控制。本设计选用CDAQ-9401模块,该模块具有8路双向通道,能够满足试验系统对4路指令信号输出的要求。另外,由于CDAQ-9401的输出信号的电流不足以驱动电磁阀动作,本设计采用功率放大器对该输出信号放大后再驱动电磁阀动作。

4)以太网机箱模块:

在本试验中,部署在试验台上的各类传感器距离上位机约30米距离,为减少接线,放置在试验台附近的便携式测控平台与上位机使用以太网连接实现采集数据和指令的传输。为此,本设计选用具有以太网接口的CDAQ-9185机箱作为上位机和测控系统之间进行通讯的桥梁,该机箱是专为小型或分布式传感器测量系统设计的总线供电以太网机箱,可控制C系列I/O模块与外部主机之间的定时、同步和数据传输,以创建模拟I/O,数字I/O和计数器/计时器测量组合系统。NI的CDAQ-9185机箱有4槽和8槽两种,本系统只需要三块板卡即可完成采集控制等功能,故选择4槽的CDAQ-9185机箱,既节约成本和占用的空间,同时也为系统扩展留有余地。考虑到测试现场电磁干扰严重,且信号传输距离为30米,选用抗干扰能力强的屏蔽双绞线连接上位机与便携式机箱。

1.2 测控系统硬件平台搭建

1)信号隔离:

如图1所示,本热车试验台的传感器包括2个流量计、4个压力变送器,其中,4个压力变送器由直流稳压电源供电,供电电压为24 V,2个流量计供电电源是220 VAC电源。如图2所示,由于本系统所选的采集模块CDAQ-9203的8个采集通道为同一个参考端,因此,流量计输出信号与系统内其它传感器输出信号存在有不共地的风险,为此,选用2块信号隔离模块分别对2路流量计输出信号进行隔离。所选择的隔离模块的输入和输出信号均为4~20 mA标准信号,其供电电源为24 V直流电源。

图2 NI9203输入电路

2)测控机箱的部署:

本试验台要求测控系统所有硬件集成在一个便携式的机箱内以方便移动。为此,在便携式机箱内部署的元器件包括如下。

① CDAQ-9185机箱以及插在该机箱插槽内的CDAQ-9203采集模块、CDAQ-9265模拟量输出模块和CDAQ-9401 数字I/O模块;

②功率放大模块;

③隔离模块;

④24 V直流电源模块。

其中,直流电源模块用于对机箱内的CDAQ-9185机箱、4个压力变送器、1个功率放大器以及2块隔离模块供电。

整个测控系统的硬件设计及系统原理框图如图3所示,其中图3虚线框内所有元器件都内置在图4所示的便携式测控机箱内。

图3 测控系统原理框图

图4 便携式测控系统外观图

2 基于LabWindows/CVI的测控软件开发

测控软件是用户和系统的唯一接口,软件把传感器信号调理、数据采集硬件和分析集成为一个完整的多功能数据采集系统,在测控系统的开发中扮演者非常重要的角色[7]。基于PC的DAQ系统所需的软件由硬件驱动和开发环境组成。硬件驱动进行PC和DAQ设备之间的通信,实现了软件控制硬件。该驱动器包含一个API内置规则集合,借助该接口在编程环境中控制硬件。

NI CompactDAQ以及几乎所有的NIDAQ设备的硬件驱动器都是NI-DAQmx,其提供的API适用于LabWindows/CVI以及 LabVIEW开发。LabWindows/CVI是基于C语言的系统开发平台,对涉及硬件底层驱动开发的采集系统而言,比基于图形化的LabVIEW具有更高的执行效率,其集成化开发环境、交互式编程方法、函数面板和丰富的库函数为测控系统的应用软件开发提供了一个理想的开发环境[8-11]。为此,本设计选用LabWindows/CVI 2013 作为测控软件的开发平台。

2.1 软件流程和系统主界面

按照测控系统的功能要求,需要对6路模拟信号进行连续的采集并实时显示、同时需要随时对高速采集数据进行保存;另外,需要提供手动和自动两种方式对管路压力流量进行调节(通过调节流量实现压力的调节),并根据测试需要随时对4路电磁阀进行开闭。为了实现上述功能,本软件流程如图5所示,主界面如图6所示,基本步骤如下:

图5 软件流程图

图6 软件主界面

1)打开“硬件初始化”开关进行系统初始化、通道设置、采集任务创建等;

2)设置数据保存存储路径;

3)打开喷砂段、管路1、管路2的电磁阀;

4)选择“手动/自动”调节方式,若选择手动方式,在运行界面输入调节参数,若选择自动调节方式,在运行界面输入目标流量,混合通道压力的自动调节由系统根据采集的实时目标压力值自动调节,无需在界面输入;

5)点击“开始保存”按钮调用保存线程,将实时采集的二进制数据写入文件;

6)点击“停止保存”按钮挂起保存线程,停止将数据写入文件;

7)点击“停止”按钮使处于运行状态的任务停止;

8)点击“导出数据”按钮将二进制数据文件按照“*.txt”格式存储,以便试验结束后对数据进行分析;

9)关闭喷砂段、管路1、管路2电磁阀,打开排气口电磁阀;

10)点击“退出”按钮清除任务、释放内存并退出用户界面。

2.2 基于乒乓操作和多线程技术的数据采集存储方法

在热车试验台工作过程中,需要对高速连续采集的数据进行存储,同时对采集数据进行界面显示,为了使数据采集速率和硬盘数据存储速率相匹配,同时兼顾硬盘操作次数和数据存储实时性问题,以及数据采集与显示同时进行,在软件开发中采用了多线程技术[12-14]和基于乒乓操作[15-20]的数据流控制技术。数据采集存储的流程如图7所示。

1)设置数据采集存储过程参数:

数据采集存储过程中的参数主要包括采集通道个数、采样率大小、采集数据拷贝线程触发条件N、采集数据最大拷贝次数Copy_max;用于存储采集数据的动态数组A、B以及写硬盘线程触发条件Save_Flag。

图7中的m为一个变量,用于记录采集数据拷贝到动态数组的拷贝次数,初值设为0;A、B为两个大小相同的动态数组,数组大小为Copy_max*N,用于存储实时采集来的数据,其初值为0数组;Save_Flag用于判断是否开始将动态数组的数据写入硬盘,其初值设为1。

2)采集数据的保存:

启动数据连续采集任务后,每当系统采集到N个数后,就触发采集数据拷贝线程,再根据Save_Flag取值的不同,分别将采集到的N个数存入动态数组A或B,当A或B填满时,启动数据存盘线程进行写盘操作,如此循环直至数据采集任务结束。

从图7所示的数据采集存储的流程可以看出,如果把乒乓操作模块看作一个整体,从这个模块的两端看数据,输入数据流即从采集卡采集到的数据流和输出数据流即写入磁盘的数据流都是连续不断、按节拍相互对接的,中间没有停顿,整个数据采集及存储的过程通过数据采集线程、采集数据拷贝线程以及写磁盘3个线程相互配合来完成,实现了数据的无缝缓冲与处理,同时减少了数据存储时的硬盘操作次数及CPU占用时间,为数据显示及其它数据处理节约了计算资源和处理资源,实现了连续高速数据的存盘功能。

2.3 PID控制算法

PID[21-22]控制器是指在控制系统中,按偏差的比例(P)、积分(I)和微分(D)进行闭环控制的一种自动控制器,能够有效地纠正被控制对象的偏差,使其达到一个稳定状态。

本系统通过控制阀门的开度大小对压力和流量进行控制,选用增量式PID算法,其表达式为:

Δu(k)=u(k)-u(k-1)=KP[e(k)-e(k-1)]+

KIe(k)+KD[e(k)-2e(k-1)+e(k-2)]

式中,e(k)表示当前值和目标值之间的差值,在本系统中,对于管路1和管路2而言表示当前管路流量和主界面输入的目标流量的差值,对于混合管路而言表示混合段的目标压力与喷砂段的当前压力的差。Kp,KI以及KD分别表示比例系数、积分系数和微分系数。受Windows非实时系统及高采样率(采样周期确定为1 ms)的限制,控制周期确定为4 ms,也就是说每通道每采集4个数发生一次控制作用。

3 测试结果与分析

考虑到实际的热车试验成本较高,首先进行系统基本功能测试和调试,本系统测试和调试的内容包括:1)测控系统的主要功能测试,包括数据采集、存储、调节阀的开闭等;2)自动方式下PID控制参数的调试。

3.1 系统主要功能测试

3.1.1 测试步骤

为了降低试验成本,在系统调试时,首先采用FLUKE F725/CN多功能过程校验仪进行模拟测试。本试验台采集信号共有4路压力传感器信号和2路流量传感器信号,传感器输出信号均为4~20 mA的电流信号,压力传感器的量程范围均为0~500 kPa,流量传感器的流量范围均为0~350 g。模拟测试时断开传感器接线,在传感器端用FLUKE F725/CN过程校验仪模拟传感器输出信号,由测控系统进行数据的采集并存储。试验时,FLUKE F725/CN过程校验仪的电流输出由4 ma(传感器输出信号对应的最小电流)开始,按照每次增加2 ma电流依次加大,直至增加到20 ma(传感器输出信号对应的最大电流),然后又依次减小2 ma电流,直至减小到传感器输出信号对应的最小电流4 ma,模拟测试覆盖了传感器的整个输出范围。

3.1.2 测试结果分析

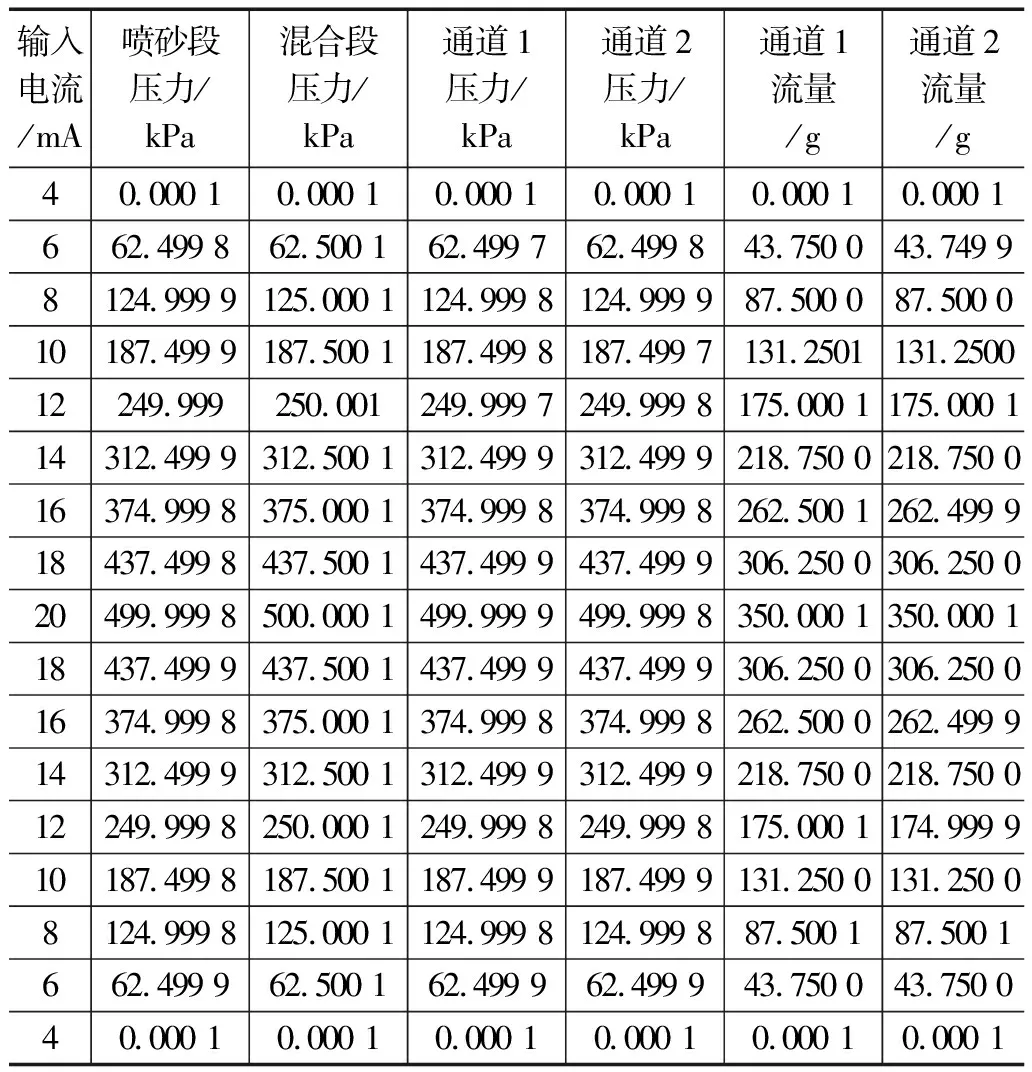

表1所示为部分模拟测试数据,其中的压力、流量数据为采集卡采集到的数据经换算后得到的对应物理量数据。可以看出,模拟测试数据与理论上的期望值相符,压力传感器和流量传感器都具有较好的线性度。

表1 模拟测试数据

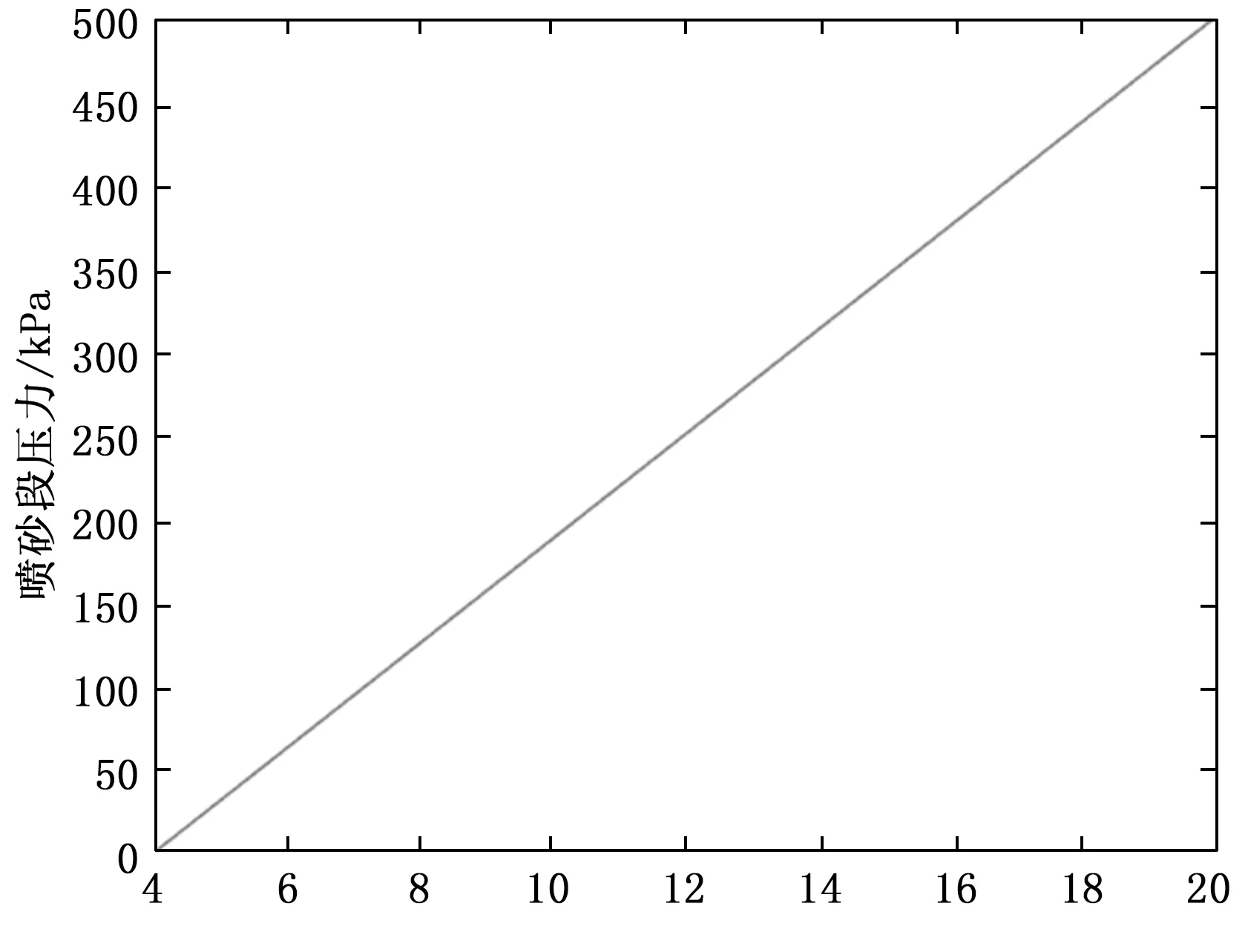

图8所示为表1中喷砂段管路压力与FLUKE F725/CN过程校验仪的输出电流之间的关系曲线,图9所示为通道1流量与FLUKE F725/CN过程校验仪的输出电流之间的关系曲线。

图8 模拟测试得到的压力传感器特性曲线

图9 模拟测试得到的流量传感器特性曲线

对于3路管路调节信号以及4路电磁阀开关信号,只进行静态调试,由测控系统输出控制指令,通过人工观察调节阀的动作过程、动作位移以及各电磁阀的开关动作。通过测试观察,所有调节阀和电磁阀工作正常。

3.2 PID控制参数调试

3.2.1 调试方法及步骤

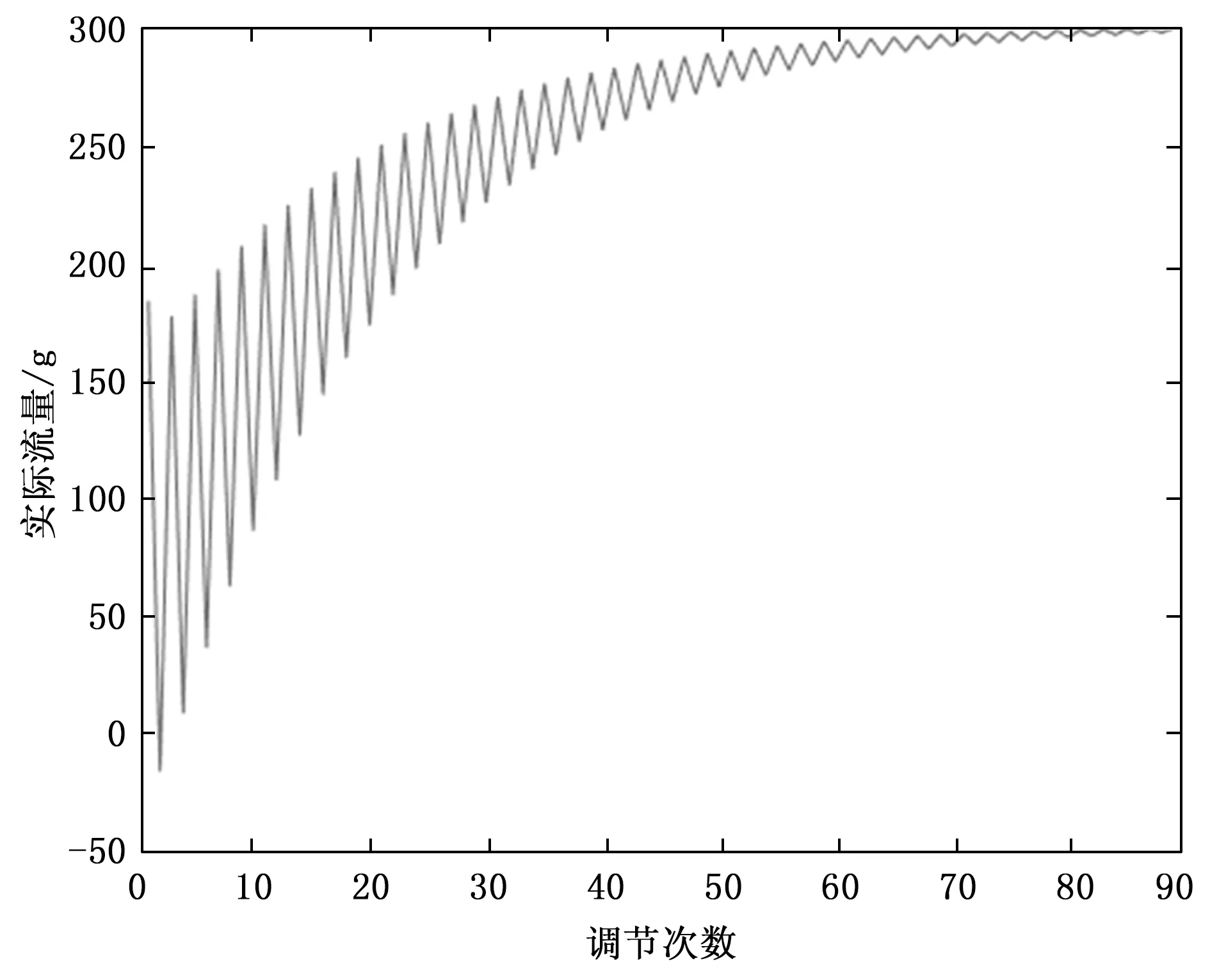

本系统采用增量式PID调控算法实现对管路1和管路2流量的调控。本系统中流量计的流量范围为0~350 g,系统采样周期为0.001秒,要求流量控制精度达到0.5%,考虑到Windows系统是一个非实时系统,在进行PID调试时,结合流量调节阀的响应速度(气动薄膜调节阀为0.3秒左右)采用降采样,每5个点取平均作为PID算法中一个循环的实际流量采样值。PID参数调节参考工程经验,按照先确定比例系数Kp、再积分时间KI、后微分时间KD的顺序依次进行调试。

3.2.2 调试结果分析

以管道1为例,经过调试,得到的PID参数为:

KP=0.2

KI=0.06

KD=0.35

设管道1 的目标流量为300 g,图10所示为管道1的PID调控曲线,可以看出系统在经过不到100次循环后管路流量稳定在目标值附近。

图10 PID流量调节曲线

在真实测试环境中,还需在系统加载情况下,综合考虑调节阀响应速度、实际工况等对PID参数进行微调。

4 结束语

根据某热车试验现场情况及热车试验对管路流量、压力的控制要求,采用CompactDAQ设备将信号采集模块、模拟量输出模块、数字I/O模块和信号调理模块集成在一起并内置于一个便携式机箱中,在LabWindows/CVI 2013平台下采用乒乓操作和多线程技术保证数据采集、显示及存储的实时性,PID控制算法实现了对流量和压力的自动调节和精确控制。本测控系统运行稳定,已成功应用在热车试验中。