基于单神经元PID的电炉加热多点温度自动控制

张永进

(湖北中烟工业有限责任公司 襄阳卷烟厂,湖北 襄阳 441000)

我国于20世纪50年代才开始生产电炉,早期是小型电阻炉、中频感应炉、炼钢电弧炉等。20世纪60年代发展了控制气氛电阻炉和真空电阻炉、真空电弧炉等。20世纪70、80年代炼钢电弧炉单台容量发展到75 t,并制成连续式气体渗碳炉、离子氮化炉、真空淬火炉、微波炉、单晶炉、远红外炉等。20世纪90年代,40 t直流炼钢电弧炉、250 tLF型钢包精炼炉相继开发并投入工业运行。对电炉温度自动控制而言,传统的人工检测电炉温度的方法仅适用于位置集中、面积不大的小型电炉厂,但目前的电炉厂均为占地面积大、空间分散的类型,人工检测和调温周期长,易出现漏检现象。因此试验性电炉的智能化管理也是当前现代化电炉建设的重点[1]。

近年来随着传感器等电子测量技术的发展,广泛地应用在电炉温度监测与控制中。在文献[2]中将常规的PID控制和BP神经元网络控制相结合,解耦自动控制是依据温度完成的;文献[3]中确定需要验证的传递函数及参数,模拟得出传统PID温度控制仿真曲线,进而设计一种模糊控制器,能够自适应调节P、I、D三个参数,实现温度的控制。但是这两种方法中,对于温度控制速度、超调量以及受到干扰时的控制效果不好,因此本文提出一种基于单神经元PID的电炉加热多点温度自动控制方法。

1 单神经元PID下电炉加热多点温度自动控制

1.1 电炉加热多点温度采集

实现电炉加热多点温度的控制,首先要完成温度的采集工作。在电炉多点温度自动控制方法中,需要在电炉中布置大量的温度传感器,为了提升温度监测结果的可靠性,采用型号为DS 18B20的数字传感器。该型号的传感器的三个引脚分别为GND、VDD、DQ[4-5],其具有的简洁的结构也具有较高的性价比。该传感器在温度监测过程中,能够正常工作的温度范围为-37~71 ℃,能够反映出的温度最小变化范围为0.2 ℃。该传感器在电炉的多点布置中,能够省略MCU的IO接口,因此在同一电炉内的传感器可以构建小型网络,实现采集结果的通信,在采集任务结束之后,各个传感器可以保持空闲状态来降低功耗。

传感器的采集读取过程为:将传感器的数据线通过复位的方式进行拉低,在经过360~840 μs后,对数据线进行释放,同时,发送命令跳过从ROM读取地址,随后在转换命令中收到发送过来的指令,在完成温度测量任务之后,发送命令来读取存储器,传感器则将测量的数据以双字节的形式完成读取和返回[6-8]。该传感器在单一的IO口处可以挂载的数量很多,共同形成单总线式的多点分布温度采集网络。在测量时可以指定并获取到传感器的唯一光刻ROM地址,可将其视为传感器的地址序列码。核心单片机在完成测温命令的发送后,可以限定命令的相关对象。在电炉中存在数量较多的温度传感器时,可以使用二叉树遍历法经过一次遍历搜索,来读取总线挂载的传感器地址,根据传感器记录的地址,来完成指定温度传感器的数据采集[9-11]。在具体搜索过程中,由主机完成搜索命令的发送,电炉加热多点温度自动控制网络中的各个传感器会先后完成地址第一数据反码的回复,主机会根据总网络中的电平完成判断。

1.2 单神经元PID控制器设计

想要实现电炉内的多点温度自动控制,实际上就是自适应系统所具有的一定适应能力的表现[12-15]。能够认识到电炉中温度条件的变化,并自动完成电炉内的温度校正。在自适应控制的过程中,温度自动控制方法需要不断地进行电炉内温度信息的检测和处理,了解电炉内的温度变化情况。主要在于控制过程中能够对温度进行实时的检测和处理,对电炉内的温度状态有全方位的了解。这种自适应控制的是基于神经网络而发展起来的具有学习能力的复杂网络[16-18]。对于电炉加热来说,需要有精准的温度控制能力。本文是基于单神经元PID控制器设计来实现精确的控制要求的,单神经元模型如图1所示。

图1 单神经元模型

图1中,xi和ωi分别表示单神经元中第i个输入以及相对应的连接权值。K表示神经元的相关比例增益系数,影响整个温度控制系统的抗干扰能力[19-21]。用式(1)可以表示为

(1)

式中:X为输入向量;W为X的权值。如何运用单神经元PID控制,则需要经过学习来改正单神经元之间的连接强度和加权系数[22-23]。在学习单神经元控制器的算法中,连接权值是需要不断调整的,才能体现出控制器的学习能力。学习算法为

ωi(k+1)=ωi(k)+ηiri(k)

(2)

式中:ri(k)的学习信号是通过程递减来体现的;ηi为学习速度,其常数值是大于0的[24-25]。这种学习算法能够让神经元通过一些关联规则完成搜索,并对电炉内部的反应来体现温度变化的,通过不断努力学习信号的情况下,要相应地对环境信息做出加强或减少的改动。由于使用的神经元具有一定的自学功能,因此权值的初始值对于电炉整体的控制效果影响不大。

1.3 温度传输通信方案设计

在本文设计的温度控制方法中,经过各方面条件的综合考虑之后,通信方案采用的是无线通讯。在通信方面采用了ZigBee技术,其低功耗、低速率的无线传输能够使其稳定地在多个电磁波频率段工作[26-27]。在这种技术中,标准定义是取决于对物理层和媒体访问控制层来定义的。本文是由ZigBee技术的网络拓扑结构搭建的,在网络拓扑结构中,设备之间存在一定的层次关系,例如终端节点,只能够与路由设备进行通信。但是在通常情况下,网络中任意相邻层次之间的两个设备中都会存在两条以及两条以上的通信链路,这就保证了在大环境下,当某条链路无法完成通信要求时,设备可以自动切换到另一条可以正常使用的链路,替代原有的路径保证通信的正常进行,这对于整体的通信网络来说,提高了网络的可靠性[28-30]。为了保证大型电炉能够实现无死角通信,多个路由器可以安排在电炉周围,这样就不用担心超出终端节点的通信范围[31]。至此完成了基于单神经元PID的电炉加热多点温度自动控制方法的设计。

2 实 验

2.1 实验准备

为了验证本文设计的基于单神经元PID的电炉加热多点温度自动控制方法具有一定的有效性,需要设计实验进行验证。对于电炉来说,其机理建模在实际条件下受到客观条件的限制很难做到精准。在将要进行额实验模拟的过程中,将实验的电炉比作黑箱,利用输入信号来研究对象的输出响应信号与输入激励信号之间的关系,能够较好地模拟电炉内部复杂的结构和机理。考虑到电炉的复杂结构,且其中之间的变量只存在一些相关的关系,因此采用实验建模获取电炉的系统模型。

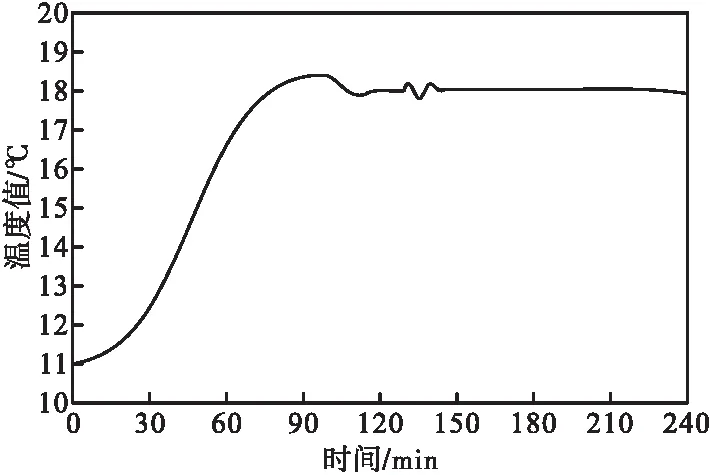

从宏观上看,电炉是一个具有一定热容量的对象,电炉加热的多点温度控制设备通电之后,设备中的传感器之间相互作用,对电炉内部的温度进行监测和控制。在多点温度自动控制的过程中,电炉内的温度会随着设备的控制而发生变化,电炉有一定的容量滞后。因此在实验过程中对电炉进行建模时,首先要进行电炉的参数测定。电炉在不同温度控制情况下的阶跃响应曲线之间差别不大,本文实验中取实验当天温控情况的曲线进行研究,来得到电炉的近似特征参数。阶跃响应曲线如图2所示。

图2 电炉阶跃响应曲线

通过上述中的阶跃响应曲线,协同下式来测定电炉建模的内部参数:

(3)

式中:T为电炉的时间常数;τ为发生滞后的纯常数;t0.26、t0.73分别为电炉阶跃响应曲线为0.26y和0.73y所对应的时间。在实验开始之前,需要断开设备的反馈通道,对于电炉内部的温度进行手动调节,使电炉处于初稳态。当电炉内温度稳定后,记录下此时的数据为17.5 ℃,计算出建模的参数,T值为2 355,τ为227,得到电炉的近似模型为

(4)

在得到电炉模型后,需要对其进行仿真验证。

2.2 温度自动控制仿真实验

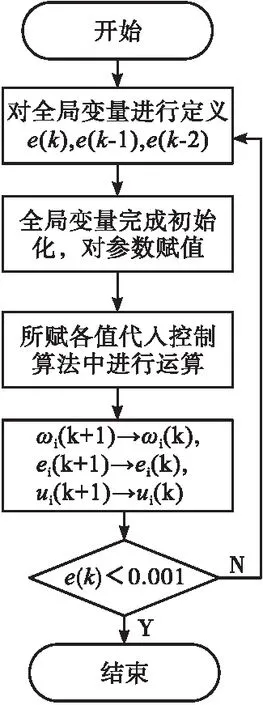

仿真实验主要是在Matlab软件上实现的,基于单神经元PID的电炉多点温度自动控制方法的控制流程如图3所示。

图3 单神经元PID控制流程

对于单神经元PID控制流程来说,其比例P、积分I和微分D在自适应权值学习公式中有不同的学习率,这样才能够实现对它们各自权系数的实时调整。除此之外,在学习过程中采用不同的学习率,不会因为某些项由于相差太大的原因而被淹没。在本文设计的电炉加热多点温度自动控制方法中,控制过程属于一个闭环回路,将单神经元PID控制器运行到控制过程中实现自动控温之后,做一段时间的权值修正,直到将神经元权值训练到满意的调节效果,否则会影响控制器在整个控制过程中的效果。

因此需要制定神经元权值的训练结果的选取规则:对于电炉产生的阶跃响应曲线来说,如果输出的部分存在较大的超调,并伴随着正弦衰减的情况,应该减少电炉的放大系数,保证比例P、积分I和微分D的学习效率不变;当阶跃曲线上升情况下保持的时间长,且不存在超调的情况下,要增大电炉的放大系数,同时保持三个学习效率不变;在阶跃的输入过程中如果温度不断产生正弦衰减现象,只需要调整比例P的学习效率,减少其值,其他参数保证不变。综上所述,在训练单神经元权值的过程中,主要是根据电炉内的多点被控温度的阶跃曲线上升情况,对三个学习效率进行调整,得到相应的权值后,将其带入到函数当中去,根据曲线情况完成调节,得到最终的参数。随后将得到的参数带入,分别使用常规的PID控制方法和本文设计的单神经元PID算法对电炉中的多点温度进行实际的调试。

2.3 粮仓自动控温实验

在上述的实验条件下,分别得到两种控制方法的相关参数,带入到电炉中对其进行温度调节。由于实际的电炉模型与环境与仿真软件中会存在一定的差异,因此在经过多次的参数调整之后,得到两种方法的电炉温度曲线如图4、图5所示。

图4 常规PID控制方法的电炉自动控温曲线

图5 本文单神经元PID控制方法的电炉自动控温曲线

根据以图4和图5可以进行分析,常规方法中的调节时间为112 min,超调量为7.33%,并在电炉的温度保持30 min左右时,对电炉内的温度施加一定的外界干扰,其回到稳态的时间约为21 min;使用本文设计的温度自动控制方法的电炉中,调节时间为91 min,超调量为2.1%,并在电炉的温度保持30 min左右时,对电炉的温度施加一定的外界干扰,其回到稳态的时间约为13 min,并且其超调程度可以忽略。

综上所述,从电炉内多点温度控制的实际情况来看,本文单神经元PID的控制方法的动态特性要好于传统方法,维持、稳定电炉内温度的速度、降低超调量等方面有明显的优势,且稳态过程没有振荡,对于温度的控制精度保持在±1 ℃内。因此可以得到结论,使用本文设计的基于单神经元PID的电炉加热多点温度自动控制方法的应用效果要明显好于常规方法。

2.4 温度数据传输实验

为了进一步验证本文方法在温度数据传输方面的性能,以丢包率作为实验指标,其是指传输中所丢失数据包数量占所发送数据包的比率,丢包率越小说明数据传输越完整,更利于电炉温度的控制。基于上述实验条件,在不同的节点距离下均发送1 000个数据包,对比本文方法与常规PID控制方法,具体实验结果如表1所示。

表1 温度数据传输结果

由表1可知,节点距离在50 m以内是两种方法的丢包率相差较小,但随着节点距离的增大,两种方法的丢包率相差越大,但本文方法可以保证100 m节点距离内丢包率低于2.0 %,证明本文方法可以在100 m以内保证数据传输的可靠性。

3 结 语

本文针对传统电炉温度控制方法中的弊端,设计了一种基于单神经元PID的电炉加热多点温度自动控制方法。为了实现电炉加热多点温度控制,首先要采集温度,在电炉不同位置布置大量温度数字传感器,采集读取过程中得到传感器地址,使用二叉树遍历法搜索到总线挂载的传感器地址,完成温度采集,根据单神经元模型设计相应的学习算法,完成单神经元PID控制器的设计,最后利用ZigBee技术搭建通信网络,搭建多备用链路的网络拓扑结构,完成基于单神经元PID的电炉加热多点温度自动控制方法的设计。最后通过仿真实验结果表明,本文设计的控制方法在加快温度控制速度、降低超调量以及干扰的方面,具有一定的优越性。