薄壁金属管脉动液压胀形模具装置及试验研究

胡国林

(江西机电职业技术学院, 江西 南昌 330013)

0 引 言

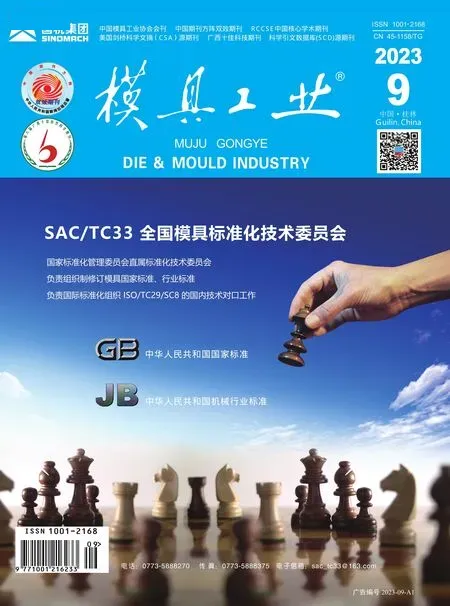

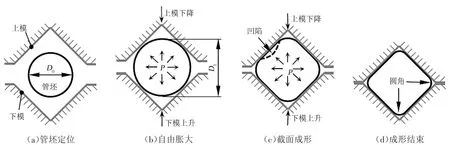

薄壁金属管液压胀形技术是一种生产复杂截面形状、中空薄壁整体结构件的新型塑性成形技术,其原理如图1所示[1]。与传统的冲压焊接工艺相比,液压胀形具有工序集成度高、零件质量轻和强度高等优势,目前已广泛应用于航空航天、汽车、家电等领域[2]。摩擦特性、摩擦系数及摩擦与润滑的状态是作为薄壁金属管液压胀形的重要性能指标,对胀形件的精度、质量、成形极限及模具使用寿命的影响都较大[3]。脉动液压加载能使用较小的成形压力,获得较大的塑性变形,且变形更均匀,延迟起皱、破裂等失效形式的产生。如何揭示脉动液压加载条件下薄壁金属管的成形机理及变形规律,提高零件成形极限和零件精度,一直是薄壁金属管液压胀形技术研究领域广泛关注的热点问题。近年来,国内外学者研究发现,薄壁金属管在特殊的加载方式下可以呈现较好的变形能力,使薄壁金属管变形区的应力应变状态、塑性硬化关系、摩擦特性、微观结构的演化等都不同,这些问题引起了许多学者的研究兴趣。例如对薄壁金属管脉动液压环境下的摩擦系数进行确定,然后再通过试验法、有限元法和结合法对薄壁金属管的摩擦系数进行测量[4-7]。通过研究发现在金属材料的反复弯曲和反向弯曲的变形中,脉动周期性的交替效应是提高成形性能的主要原因之一,但是这种效应如何影响薄壁金属管的塑性硬化关系,动态变形过程中薄壁金属管起皱现象的变化以及变形过程中金属材料显微组织的变化对提高薄壁金属管成形极限的作用一直是学者研究的热点问题。由此可见,脉动加载条件下薄壁金属管的复杂变化与简单线性加载路径下的表现都不同[8-12],因为薄壁金属管在不同的加载条件下所表现的摩擦特性也不尽相同。

图1 薄壁金属管液压胀形原理

综上所述,脉动液压加载条件下的薄壁金属管成形,能够使用较小的成形力获得足够的塑性变形,是一种新型的加载方式,自主开发相关试验装置以及后续研制新型的液压胀形装置,具有重要的指导意义和实用价值,以下针对脉动液压加载条件下薄壁金属管的成形性进行相关试验研究,揭示其成形规律。

1 薄壁金属管脉动液压加载条件的试验平台及模具装置

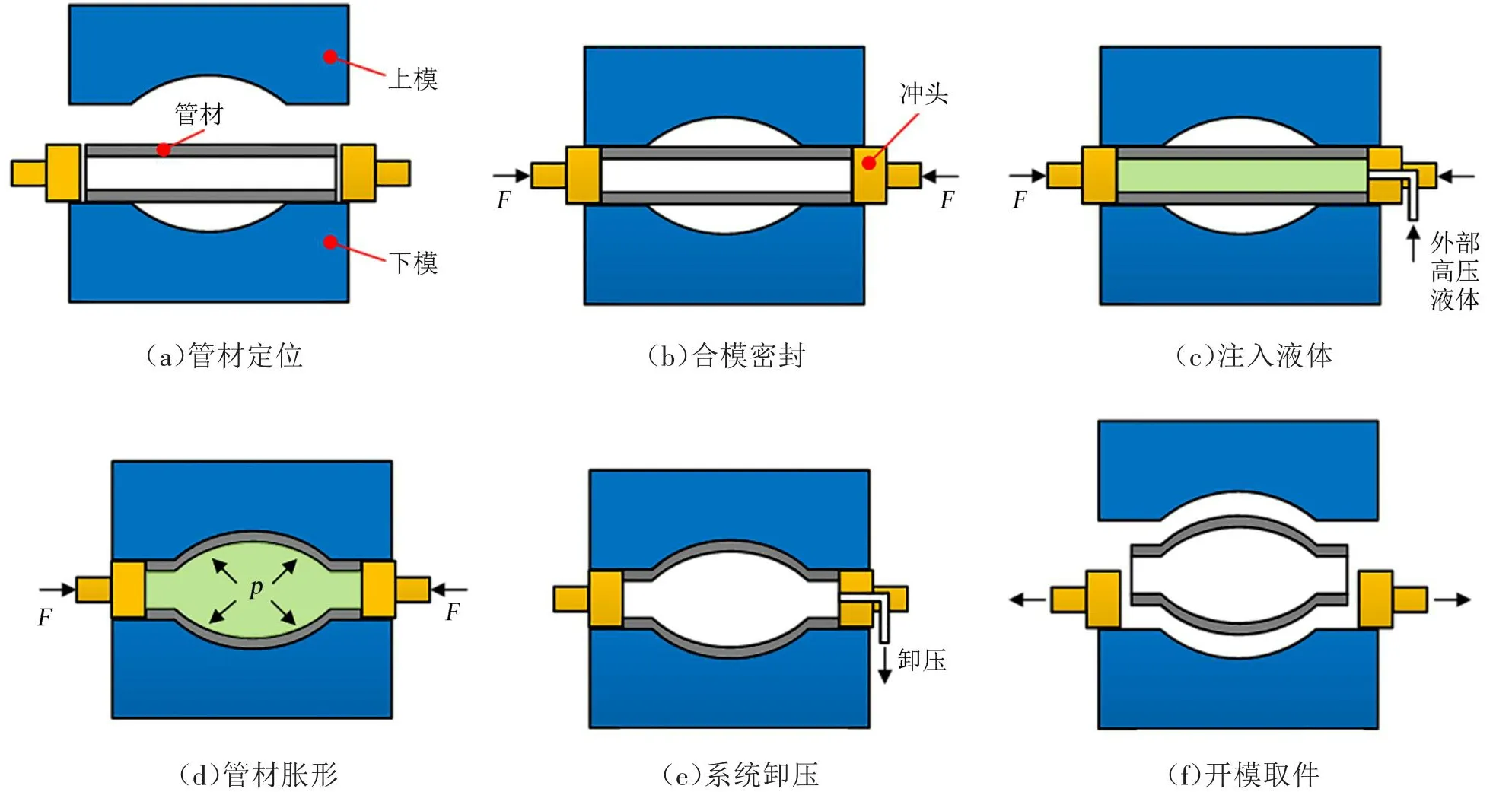

液压加载曲线一般是指薄壁金属管液压胀形过程中,成形的液压力随着成形时间而变化的曲线,或是随着薄壁金属管两端的轴向进给量(轴向推力产生的轴向行程,如图2所示)而变化的曲线。

图2 薄壁金属管轴压成形

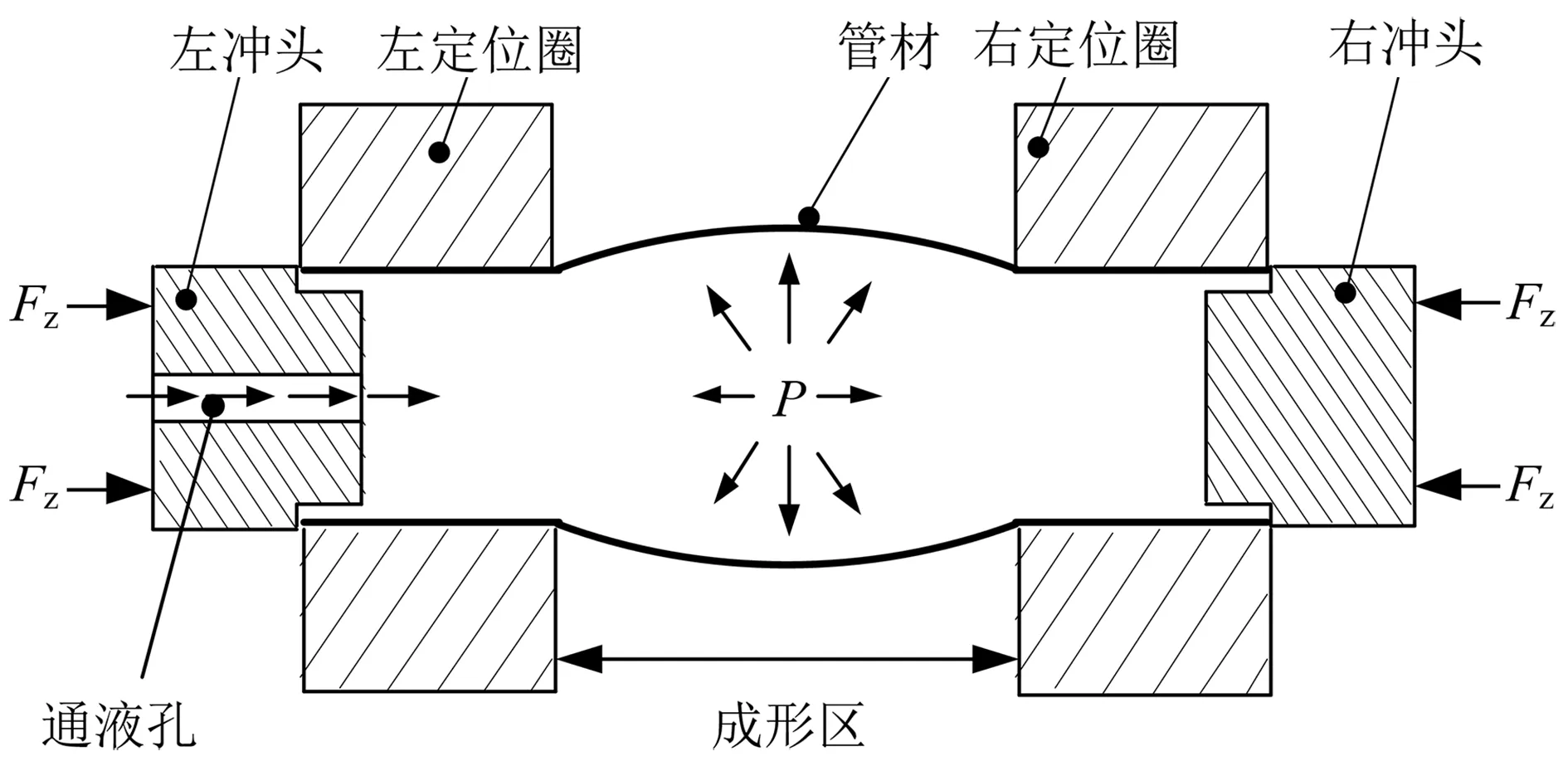

脉动液压加载曲线的具体表达式为:

其中,P0是金属管内的基准压力,MPa;ΔP是脉动的振幅,MPa;ω是脉动周期;t是脉动液压加载时间,s。由式(1)可以看出,最终薄壁金属管的内压力大小由P0和ΔPsin(2πωt)两部分决定。加载曲线如图3所示。

图3 脉动液压加载曲线

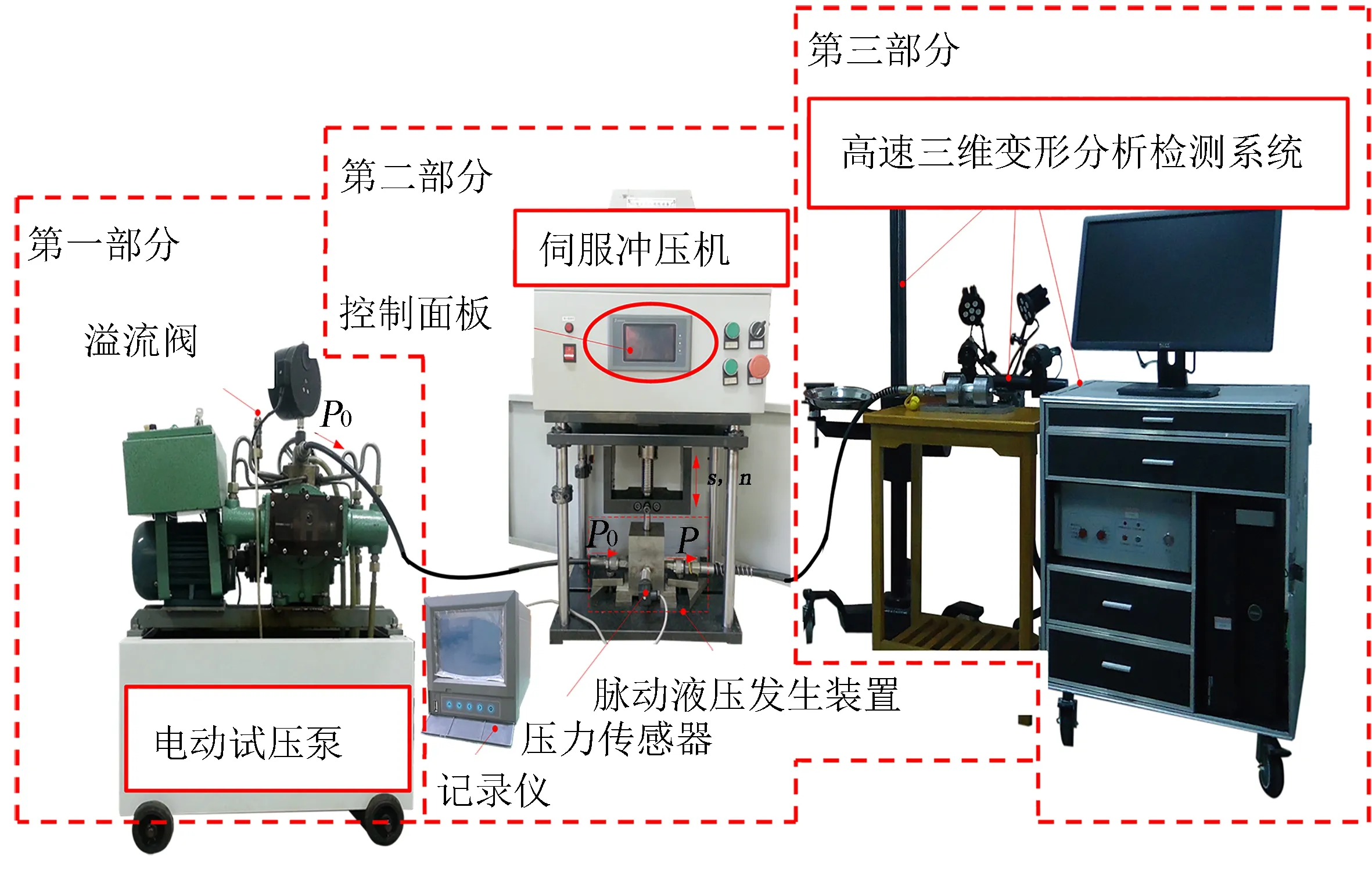

薄壁金属管在脉动液压加载条件下的成形试验中,需要采用脉动液压加载系统和薄壁金属管轴压成形相结合的方式进行试验,观察成形过程中薄壁金属管产生起皱的过程以及脉动液压加载参数对起皱的影响等。基于此,满足薄壁金属管脉动液压加载条件的试验平台包括三部分:第一部分为液压供给系统;第二部分为脉动液压发生装置;第三部分为高速三维变形数据分析和检测系统,如图4所示。

图4 薄壁金属管脉动液压加载条件的试验平台结构组成

液压供给系统提供非脉动的、简单线性增加的基准压力P0,然后通过充液孔进入脉动液压发生装置,形成脉动压力P,作用到薄壁金属管内部,对薄壁金属管进行液压成形。试验平台可以分别进行脉动和非脉动液压成形试验,对于后续需要采用脉动液压加载系统和轴压成形相结合的方式进行的试验研究,可以在此试验平台上进行扩展改装,将平台中的成形模换成所需要的装置即可。

2 3种典型的薄壁金属管脉动液压胀形的模具装置

通常情况下,薄壁金属管典型的液压胀形方式主要有薄壁金属管的自然成形、薄壁金属管的轴压成形、薄壁金属管的径压成形,以下分别介绍这3种典型的液压胀形方式的成形装置。

2.1 薄壁金属管的自然成形装置及模具

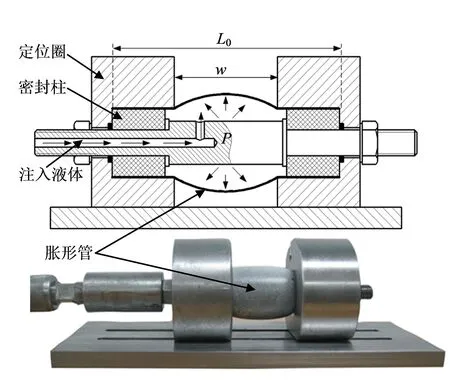

薄壁金属管的自然成形是指薄壁金属管仅在内部液体压力的作用下自然成形,不施加主动的轴向作用力,如图5所示。

图5 薄壁金属管的自然成形试验装置

薄壁金属管的自然成形装置主要由定位圈、密封柱、充液螺栓及锁紧螺母等组成。薄壁金属管在2个定位圈中定位,拧紧充液螺栓上的锁紧螺母时,通过充液螺栓压紧薄壁金属管内部的2个密封柱对金属管两端进行预密封。高压液体经过充液螺栓进入薄壁金属管的内部,在内压力作用下,金属管逐渐胀大成形,密封柱进一步受到挤压力,密封效果进一步加强。

在薄壁金属管自然成形过程中,不施加主动的轴向推力,薄壁金属管仅在内压力作用下胀大成形直至破裂失效。尽管在金属管两端的内外表面都会受到摩擦力的作用,但是没有其他外加约束力,所以金属管两端可以沿轴向相对“自由”地收缩,实现自然成形,薄壁金属管中截面的胀形区中心单元体的受力状态通常为拉-拉应力状态,即轴向和周向都受到拉应力作用。

2.2 薄壁金属管的轴压成形装置及模具

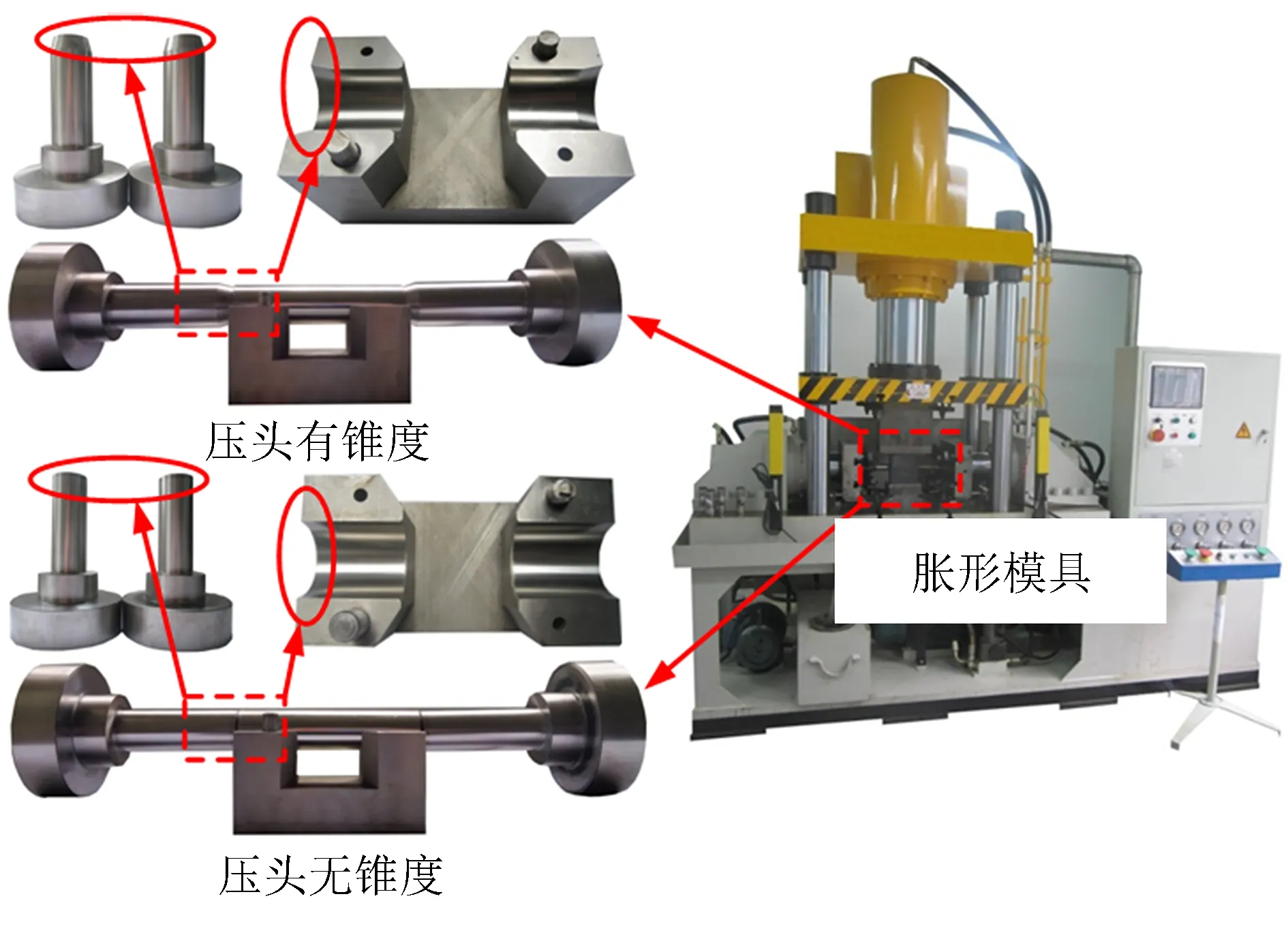

薄壁金属管的轴压成形是指薄壁金属管在内部液体压力和外加轴向推力的共同作用下胀大成形,如图6所示。

图6 薄壁金属管的轴压成形试验装置

薄壁金属管的轴压成形装置主要由上模、下模、左挤压头及右挤压头等零件组成。薄壁金属管的轴压成形装置安装在三通水胀压力机的工作台上,成形模具的上、下模闭合后,通过在薄壁金属管两端的左、右挤压头同时施加轴向推力,对金属管进行密封,并由三通水胀压力机上的滑块及工作台来锁紧上、下模,薄壁金属管在内压力和左右两端轴向推力的作用下胀大成形,左、右挤压头除了对管材两端进行密封外,还能起到轴向补料的作用。

在薄壁金属管轴压成形过程中,假设薄壁金属管中心截面成形区厚度方向的应力为零,即中心截面成形区中心单元体的应力状态处于平面应力状态。在轴向推力的作用下,中截面成形区中心单元体的应力状态为拉-压应力状态,即周向为拉应力,轴向为压应力。通过控制内压力P与轴向推力Fz(或间接的轴向行程S)的比值,可以产生不同的拉-压应变状态。

2.3 薄壁金属管的径压成形装置及模具

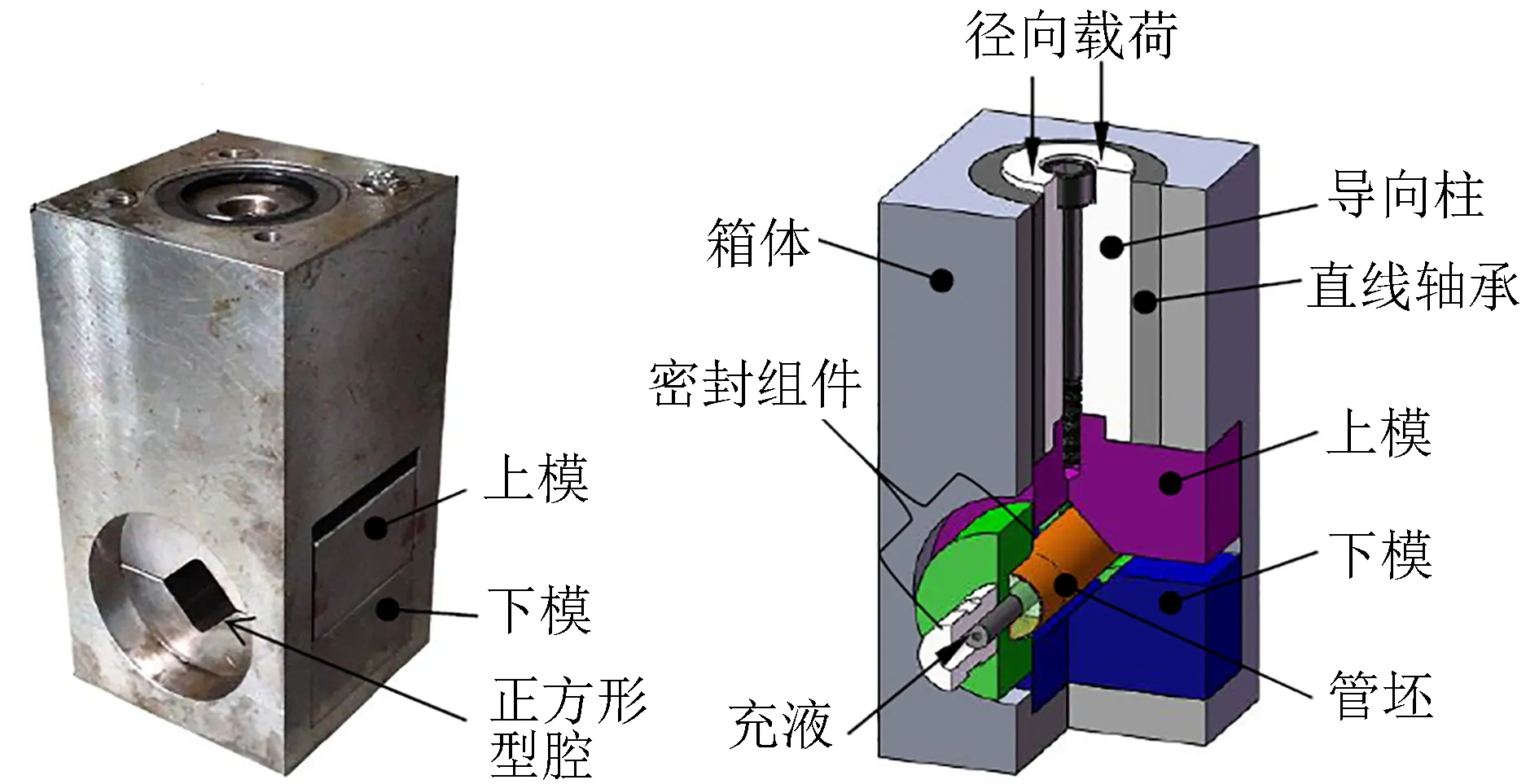

薄壁金属管的径压成形是指在内部液体压力和外部施加径向压力的共同作用下的一种复合成形方式,如图7所示。

图7 薄壁金属管的径压成形试验装置

薄壁金属管的径压成形装置主要由上模、下模及密封组件(定位圈、密封柱、充液螺栓、锁紧螺母等)组成。薄壁金属管径压成形的密封步骤与其它成形装置一样,在管的两端放置密封柱后一起放置于左、右定位圈中,然后将锁紧螺母锁紧金属管端进行预密封,在液压成形过程中,由于内压力作用使密封柱继续膨胀,实现对薄壁金属管两端的牢固密封。

薄壁金属管径压成形的原理如图8所示。在成形前,上模和下模处于开启状态,然后将金属管件放入上、下模之间(见图8(a)),薄壁金属管在内压力的作用下进行自由胀大(见图8(b));然后上下模沿径向进行合模,同时继续向金属管内部输入高压液体,薄壁金属管在内压力和径向压力的共同作用下复合成形(见图8(c));最后通过圆角整形,得到所需要的成形件,成形结束(见图8(d))。

图8 薄壁金属管的径压成形原理(剖面结构)

3 薄壁金属管脉动液压胀形规律

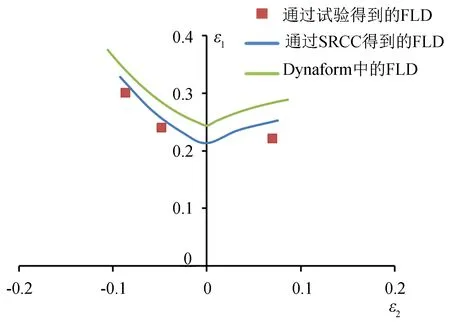

由分析结果可知,薄壁金属管成形区中心截面的潜在断裂节点一旦到达了极限断裂状态,此时的等效应变速率值与其邻近节点的等效应变速率值相比,会出现显著的“突变”现象。根据应变速率变化准则可知,当薄壁金属管的成形区中截面结点与其相邻结点在一定时间内的应变速率差值约100左右时,可以判断薄壁金属管发生破裂失效。为检验有限元模拟的结论与稳定性,采用薄壁金属管的极限破裂试验方法,对该有限元模拟的结论进行检验。

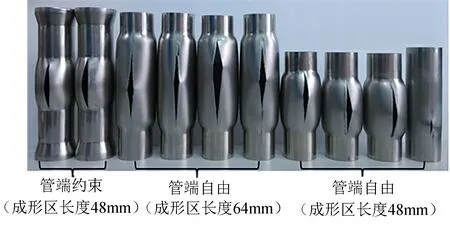

通常使用薄壁管的自由成形设备完成极限断裂测试,可将成形试验分为2个部分,一部分为管端自由成形试验;另一部分为管端约束成形试验。一般在管端自由成形试验中,认为在成形区域的单元体总应力为拉-压应力情况,与成形极限曲线上的左侧部分的应力情况相对应。在管端约束成形试验中,认为成形区中单元体应力为拉-拉应力状况,与成形极限图中右侧区域的应变状态相对应。试验的装置见图6所示,可以通过改变成形区长度的方法来改变薄壁金属管成形区单元体的应变路径,使薄壁金属管成形区单元体的应变路径保持在[-1,1]变化。

液压成形极限试验后的薄壁金属管破裂零件如图9所示。使用三维数字散斑在线应力检测系统,即时在线检测薄壁管成形区内潜在断裂节点与其邻近节点在成形过程中的应力状态值,测算整个成形过程中不同时期内薄壁管成形区内中截面潜在断裂节点的应力速率变化值。

图9 不同成形长度下的薄壁金属管液压胀形零件

通过比较发现,薄壁金属管在达到临界破裂状态时,成形区的截面节点的应变速率值急剧上升。由于变形强度的提高,加工硬化现象明显,薄壁金属管成形区发生分散的不稳定状况时,导致应变速度缓慢上升,变化不均衡。当失稳现象集中于薄壁金属管成形区域的某一局部范围时,金属的变形将会聚集于一条窄带内。与此同时,加工硬化还不足以转移金属中相对脆弱的部分,在薄壁管成形区节点产生集中颈缩。集中颈缩现象出现后,薄壁管很快会出现断裂失效。通过提取薄壁金属管成形区中截面节点合适的周向主应变值和轴向主应变值,绘制在坐标系中形成完整的液压成形极限图,如图10所示。

图10 基于应变速率变化准则得到的薄壁金属管成形区的液压成形极限图

4 结束语

研究了脉动液压加载条件下薄壁金属管的成形规律,重点对薄壁金属管韧性破裂行为进行分析,构建薄壁金属管的脉动液压成形极限图,分析脉动幅度和脉动频率对薄壁金属管成形极限图的影响。试验结果表明,基于应变的薄壁金属管成形区的脉动液压成形极限曲线,可能由于脉动振幅和频率等加载参数的共同作用,引起了漂移问题,并且随着脉动振幅和频率的增大,成形极限曲线也将向左右偏移。