耦合传热下低温试验舱温度场和速度场分析

王志强,黄毅波,陈红伟

(珠海格力电器股份有限公司,广东珠海,519070)

0 引言

随着经济发展和科学技术的进步,对产品和设备性能的要求不断提高,相关行业如军工、航天等对营造低温环境的需求日益增加[1-3]。低温试验舱可以模拟出设备或产品所处真空或非真空状态下的低温环境,验证设备或产品设计的合理性,发现其材料、制造工艺的潜在缺陷,减少或避免故障与失效,达到延长工作寿命、提高工作可靠性的目的。

低温试验舱内部为低温环境,通过试验舱壁和保温层与外部环境隔离,外部环境温度对试验舱内部影响程度取决于保温层的性能和厚度。由于低温试验舱的数值模拟涉及流体流动、流体和固体传热等技术领域,因此文中采用耦合传热计算方法[4-7],同时考虑了试验舱的流体流动与传热,研究试验舱内部温度变化的实际情况,以及试验舱结构对流场和传热过程的影响,有利于评估试验舱的综合性能。

依据企业的技术要求,在设计稳态工况下,常压舱室内试验段的温度要分布均匀,试验区任意两点的温度差不大于±3℃。为实现上述技术指标,设计了相应的舱体和热沉,并在舱体内部布置轴流风扇,舱体外壁布置保温层。为验证系统设计的合理性,对系统进行整体耦合计算,将固体和气体作为一个整体,在计算中互为边界进行迭代运算,从而得到系统的速度场和温度场分布。分析结果可为低温试验舱结构设计、优化热沉结构、提高温度均匀性提供参考。

1 低温试验舱结构

低温试验舱采用圆柱形结构,壳体材料采用316L不锈钢。一端封头与筒体采用焊接联接,另一端封头端面与筒体端面采用O型圈密封,通过手动夹紧机构实现端面密封圈的压紧,如图1所示。

图1 低温试验舱结构

2 数值模拟

2.1 几何模型建立

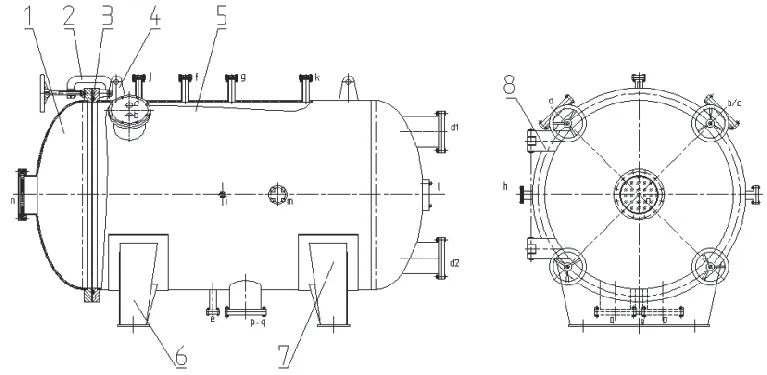

为简化计算,将低温试验舱简化为轴对称模型,并在试验舱外壁包覆保温层。其中,物理模型构建通过autocad软件建立,忽略了结构中对流场无影响的结构,其它如计算流体域网格以及计算固体域网格、边界条件设置以及方程求解均在CFD软件中完成[8,9]。低温试验舱筒体结构长度2000mm,内径1000 mm,壁厚10mm,封头内曲面深度250mm。热沉简化为厚度32 mm的圆筒结构,内径418mm。试验舱在稳定工况下,要求舱体试验区的温度均匀性保持在±3℃以内。试验区为试验舱中部1000 mm×Φ700mm的圆柱形空间。低温试验舱轴对称模型如图2所示。

图2 低温试验舱轴对称模型

2.2 有限元模型

将物理模型进行网格划分,气体和固体、固体和固体边界处采用共节点连接,对相界面处的网格进行加密处理[10,11],网格划分如图3所示。热沉表面温度为-100 ℃;保温层厚度为80mm橡塑保温,导热系数为0.034 W/(m.K),密度50 kg/m3,恒压热容796 J/(kg.K);轴流风机出风静压100 Pa;环境温度为20 ℃。

图3 低温试验舱有限元模型

3 结果与分析

3.1 试验舱整体温度场和速度场分析

试验舱内气体由轴流风机驱动,从试验舱一端流向另一端,并从热沉与筒体壁间隙流动至轴流风机入口。试验舱体内气体速度场分布如图4所示。由图可见:气流在热沉内部空间流速较低,在热沉外壁与试验舱内壁之间流体流速较高,并在轴流风机位置附近出现了回流漩涡,这是由轴流风机和试验舱的尺寸和相对位置决定。

图4 低温试验舱速度场

在轴流风机入口附近的气体在封头内壁处汇合,气体流速较低。轴流风机工作时,在入口处形成低压区,气体在压差作用下,加速流向轴流风机入口,流速快速增大至0.08m/s;经风机驱动的气体从风机出口沿试验舱轴线运动时,由于气体粘滞力的作用以及压力的升高,气体流速快速减小至0.01m/s,然后趋于平缓流动,在气流接近封头内壁处,由于封头内壁的阻碍,气体流速再次减小。沿试验舱轴线的气体流动速度分布如图5所示。

图5 低温试验舱轴线速度场分布

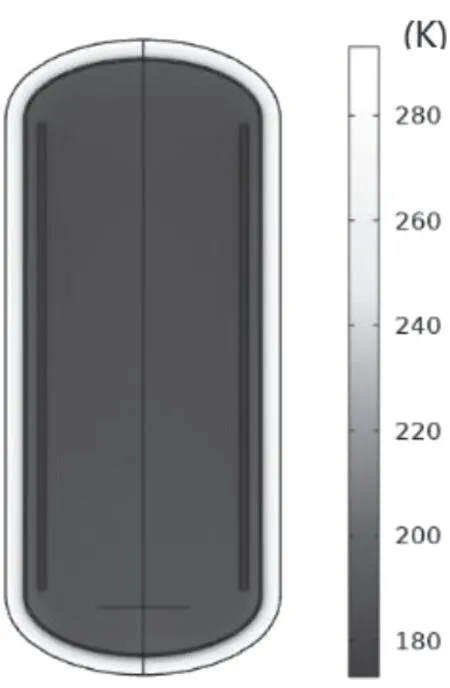

试验舱体内气体在轴流风机的驱动下流过热沉表面冷却,同时被外界环境通过保温层加热,温度场分布较为复杂。试验舱体内气体温度场分布如图6所示。由图可见:保温层内温度梯度较大,由环境温度迅速降低,并接近至试验舱体内气体的温度。靠近舱体内壁的气体被加热,并在轴流风机的作用下在舱体内运动,对舱体内部温度场均匀性产生影响。

图6 低温试验舱温度场

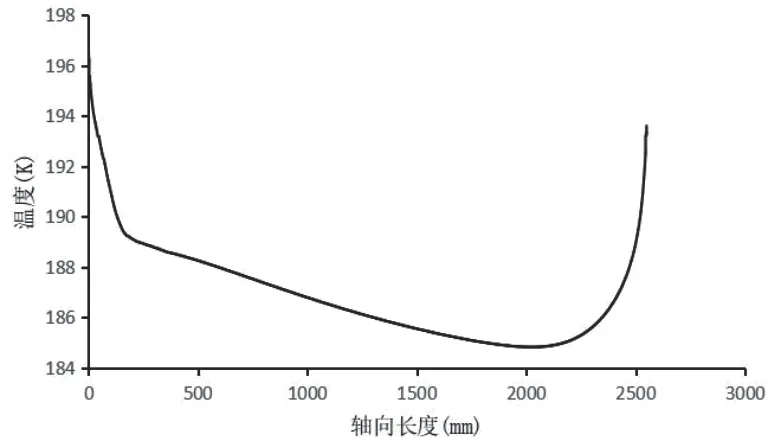

沿试验舱轴线运动的气体温度分布如图7所示,试验舱内部气体在靠近舱壁处被加热,温度较高,达到197℃;靠近轴流风扇入口时,与循环流动的低温气体混合,温度逐渐降低。进入热沉包围区域后,受热沉低温的影响,温度进一步降低,最低温度为184.8℃。离开热沉包围区域后,受外部环境影响逐渐明显,气体温度逐渐升高,在封头内壁处气体温度达到峰值193.6 ℃,略低于另一端封头内壁处气体温度,这是因为气体流经热沉包围区域后,被热沉冷却的结果。

图7 低温试验舱轴线温度场分布

3.2 试验舱试验区温度场和速度场分析

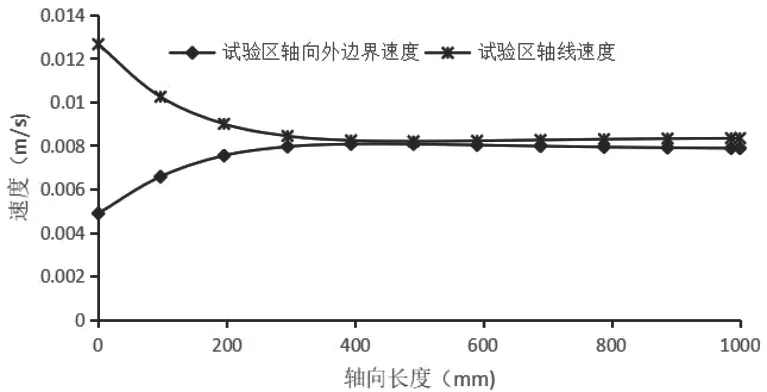

由试验舱整体速度场和温度场分析可知,在试验舱中部由热沉包围区域的温度场和速度场变化较为平缓,理想的试验区气流速度场和温度场应尽量保持均匀分布,本文中的试验区即据此设置。试验区速度场分布如图8所示。试验区轴线上气体速度经由轴流风机驱动后向下游流动,在气体粘滞力作用下,气体速度先下降后趋于平缓,速度值由0.013m/s降至0.008m/s。试验区轴向外边界上气体在进入试验区时,气流尚未充分发展,在轴线附近较高速气流带动下,气体速度逐渐上升后趋于平缓,速度值由0.005m/s升至0.008 m/s左右。

图8 试验区速度场分布

试验区轴向温度场分布如图9所示。试验区轴线上气体温度和试验区轴向外边界上气体温度变化趋势一致,沿气体流动方向温度逐渐降低。其中,试验区轴线上气体温度由187.4 ℃降至185℃,其原因为靠近轴线的气体与周围冷空气换热,温度被进一步降低;试验区轴向外边界上气体由于距离热沉表面较近,其温度较低,在向气体流动的下游运动过程中不断被热沉冷却,温度不断下降。在试验区范围内,其温度由186.6℃降低至184℃。由上述分析可知,试验区轴向温度均匀性满足要求。

图9 试验区轴向温度场分布

由试验区轴线上气体温度和试验区轴向外边界上气体温度的分析,试验舱试验区横截面上存在温差。图10为试验舱试验区中部横截面上的温度分布。由图可知,从中心轴线到热沉表面的径向路径上,气体温度缓慢降低,在接近热沉冷表面时,温度值迅速减小,温度梯度较大,试验区截面的温度由186℃至185.1℃,径向温度均匀性满足要求。

图10 低温试验舱中部径向温度场分布

4 结论

本文针对某低温试验舱的设计,通过数值模拟手段分析了试验舱结构设计对试验舱内部温度场和速度场的影响,给出了试验舱整体和试验区的温度场和速度场分布。研究结果表明,试验舱结构设计合理,能够满足系统设计的技术要求。

低温试验舱设计涉及很多专业领域,采用耦合传热技术能够对多参数变量进行模拟分析,较为方便地对设计方案进行前期评估,极大地提高了设计效率。上述研究思路可为相关结构的设计提供参考。