大曲发酵过程的环境温湿度均匀性调控系统研究

周书宇,田建平*,高剑,韩李鹏,胡新军,黄丹,补友华,何立新

1(四川轻化工大学 机械工程学院,四川 宜宾,644002)2(四川轻化工大学 生物工程学院,四川 宜宾,644002)3(内蒙古第一机械集团股份有限公司精密设备维修安装公司,内蒙古 包头,014030)

目前酒厂主要采用人工检测曲房环境温湿度参数,通过人工经验决定是否进行开关窗户(通风,调节通风量),多次翻曲和搭盖草帘等操作来调节曲房温湿度参数[1]。此类操作无法准确的控制大曲发酵环境,并且曲房的温湿度调节具有延时性[2]。在以往的曲房智能化控制研究中,候山山等[3]提出基于LabVIEW智能曲房测控系统实时监控大曲发酵过程;李修荣等[4]提出酒曲房温湿度检测系统实现了不同区域温湿度的监控;赵殿臣等[5]提出无线控制自动开关窗技术控制曲房温湿度;肖晓[6]提出白酒曲房的温度场及智能控制系统测控大曲发酵过程中曲房的环境温度。但是上述研究存在以下问题:a)曲房控制系统的输入输出单一,导致控制系统智能化程度低;b)系统的环境测量单元少,不能反映曲房环境的整体温湿度情况;c)控制系统策略未有效解决环境温湿度调节延迟的问题。因此,现在急需一种新型控制系统对曲房的环境温湿度参数进行有效调控。

近年来,模糊神经网络在控制方面取得了较大进展。李光尧等[7]提出基于T-S模糊神经网络的新型烟叶烤房控制系统更好地跟随烘烤工艺曲线;齐霁等[8]提出基于模糊神经网络的电网调度自动化控制系统实现了电网调度自动控制功能;和朋飞[9]提出基于模糊神经网络控制的窑炉温控系统保证了石灰的质量;李亨[10]提出基于模糊神经网络的植物工厂温湿度控制系统创造生产作物所需的适宜温湿度。上述研究为模糊神经网络运用在曲房环境温湿度控制提供了可行性。因此本文将模糊神经网络控制策略与曲房环境温湿度控制系统相结合做了以下研究:a)搭建了曲房控制系统;b)设计了曲房的T-S模糊神经网络控制器,并用粒子群算法对T-S模糊神经网络的参数进行了优化;c)将T-S模糊神经网络控制器和传统模糊控制器进行了对比仿真,并对基于T-S模糊神经网络的曲房控制系统进行实际控制测试。

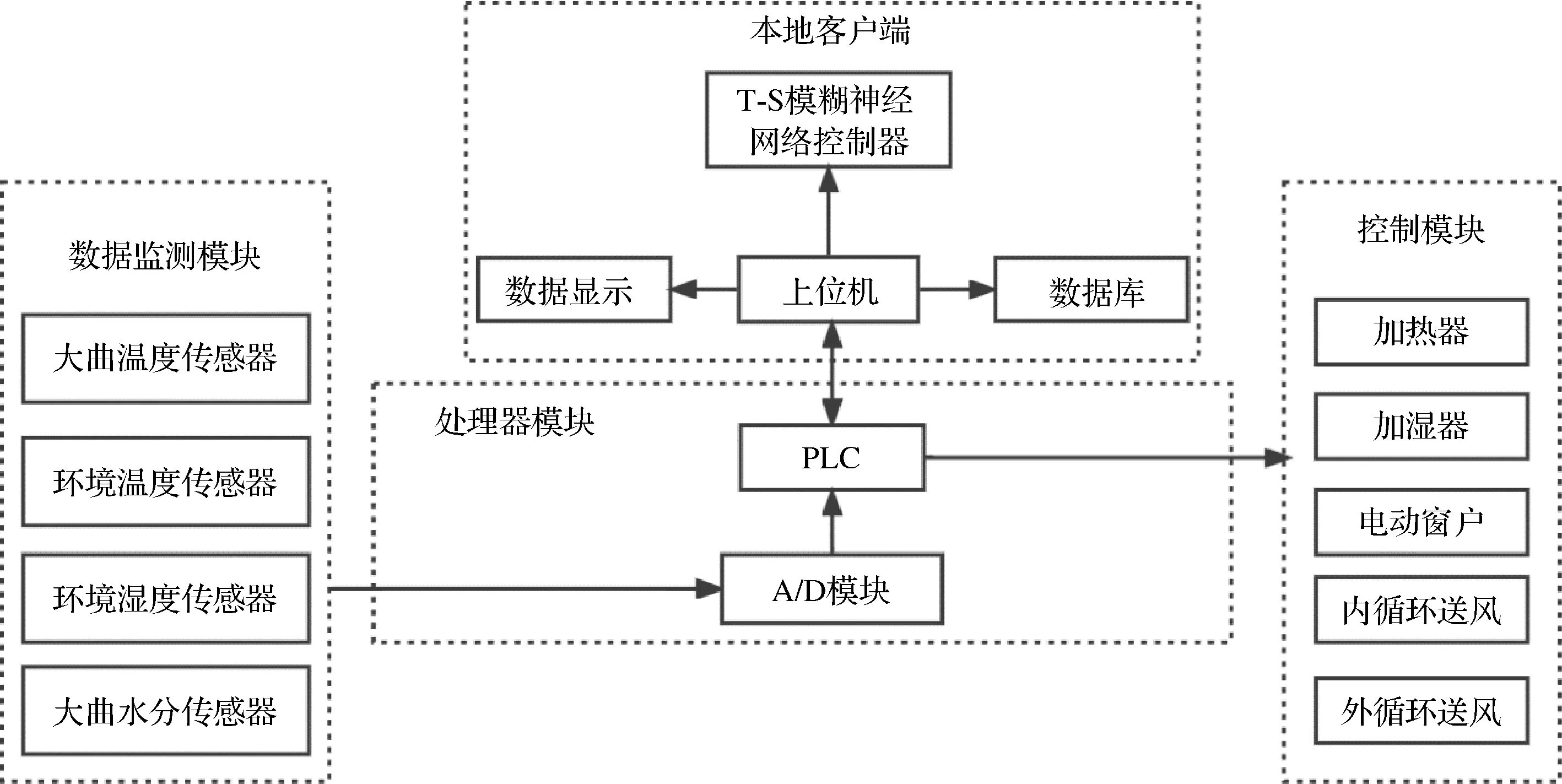

1 曲房系统总体组成

本系统由本地客户端、处理器模块、数据监测模块、控制模块组成,如图1所示。首先,数据监测模块将采集到的曲房温湿度数据和大曲温度、水分数据,传递给处理器模块,处理器模块中的A/D模块把模拟量转化为数字量,这些数字量由PLC(programmable logic controller)接收并上传给本地客户端中的上位机。其次,上位机的功能为实时显示曲房温湿度、存储数据以及发送控制指令,其中控制指令由上位机中模糊神经网络控制器发出,并通过PLC接收,再传递给曲房控制模块。最后,由加热器、加湿器、电动窗户、内循环送风风机、外循环送风风机执行相应的动作来调节曲房内的温湿度。

图1 曲房控制系统结构框图Fig.1 Block diagram of Daqu workshop control system

1.1 曲房硬件系统

如图2所示,曲房硬件系统包含气体循环系统、加热系统、加湿系统、监控系统4个子系统,各个子系统之间的协调配合实现发酵过程的监控。

1-换向阀组1;2-吹风机;3-抽风机;4-加热器;5-换向阀组2;6-曲房;7-电动窗;8-微送风结构;9-换向阀组3;10-加湿系统;11-传感器组图2 曲房硬件系统原理图Fig.2 Schematic diagram of Daqu workshop hardware system

气体循环系统包括内循环和外循环系统。外循环既能改变曲房空气成分含量,也能实现曲房内部空气流动,内循环主要功能是实现曲房内部空气流动但不改变空气各成分含量。加热系统安装在气体循环系统的吹风机出风口处,当曲房内部需要升温时,通过加热空气吹出热风使曲房内部温度升高。加湿系统采用超声波加湿器和独立雾管,超声波加湿器能将水雾化成微米级颗粒,雾管分别布置在曲房两侧墙面,当曲房内部需要加湿时,通过换向阀组实现曲房两侧面或任意一侧面喷雾加湿;当需要除湿时,可以通过外循环送风调节和开启电动窗实现湿度的降低。监控系统由PLC、环境温湿度传感器、大曲温度传感器、大曲水分传感器组成;当监控曲房环境温湿度时,同时也监测大曲的温度与水分,考虑到环境温湿度与大曲温度水分的相关性,通过对曲房环境温湿度的均匀性调控,间接保证了大曲的温度水分的均匀性,进而保证了大曲发酵的一致性。

1.2 曲房软件系统

如图3所示,软件系统由CX-Programmer(欧姆龙CJ2M对应的编程软件)、OPC服务器(KEPServerEX)和上位机软件(由Python、PYQT5搭建)组成。CX-Programmer软件主要实现的功能为系统初始化、轮询数据采集、执行设备控制。CX-Programmer软件将轮询数据采集到的数据用工业以太网的方式传入上位机,上位机中的OPC服务器获取到CX-Programmer上传的数据之后,将数据传入上位机软件以实现对数据的显示和将数据存储至Mysql数据库,再调用上位机软件中的T-S模糊神经网络控制算法对CX-Programmer发出控制信号,最后由CX-Programmer控制PLC操纵执行设备实现曲房温湿度的控制。

图3 曲房软件系统框图Fig.3 Block diagram of Daqu workshop software system

2 曲房的T-S模糊神经网络控制系统

2.1 模糊神经网络控制

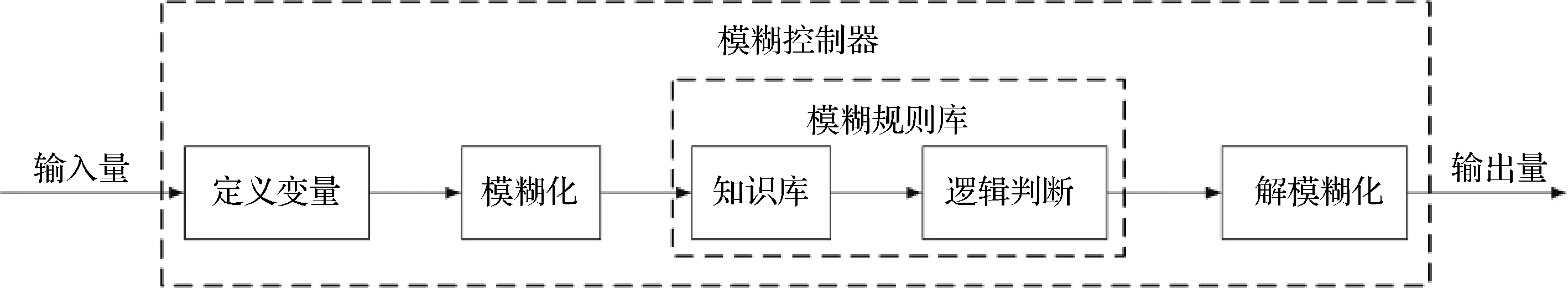

模糊控制具有不依赖于系统精确的数学模型,适用于复杂系统与模糊性对象等特点,模糊控制原理如图4所示,主要由定义变量、模糊化、知识库、逻辑判断以及解模糊化5部分组成[11]。

图4 模糊控制原理图Fig.4 Schematic of fuzzy control

模糊控制规则的好坏是一个模糊控制器性能的关键,但是控制规则是依靠人工经验来创建的,人工经验无法保证模糊规则的科学性与可靠性,进而影响模糊控制器性能的发挥[12]。而神经网络优秀的处理非线性问题的能力和自学习能力,很好的弥补了这个缺陷[13]。将模糊控制系统与神经网络相结合,对模糊控制系统的性能与学习能力都有着非常大的改善[14],本系统由模糊系统表示,通过神经网络的学习功能来生成和调整模糊系统的隶属函数和模糊规则等。这种融合方式具有可靠性比较高、计算误差小和控制性能好等优点[15]。

2.2 控制变量的确定

从理论上来说,将越多的环境因子作为输入量,得到的控制器控制效果越好,但是随着模糊控制器输入量的增多,其结构也越复杂,模糊规则也越来越难制定[16]。因此,选取影响最大的环境因子和适量的环境因子作为输入量,其中温度、湿度环境因子对大曲发酵的作用最为关键[17]。故本文选择曲房实际温湿度值与目标温湿度值的偏差作为模糊系统的输入量,其中目标温湿度值是利用多个酒厂大曲发酵过程中实际采集到的环境温湿度数据结合大曲温度水分变化及大曲理化微生物指标的相关性分析,对环境温湿度理想数据进行拟合得到的目标温湿度曲线在不同时刻的取值。加热器、加湿器、电动窗户、内循环风机和外循环风机5个执行机构的启停时间作为模糊系统的输出量。

2.3 模糊推理规则的确定

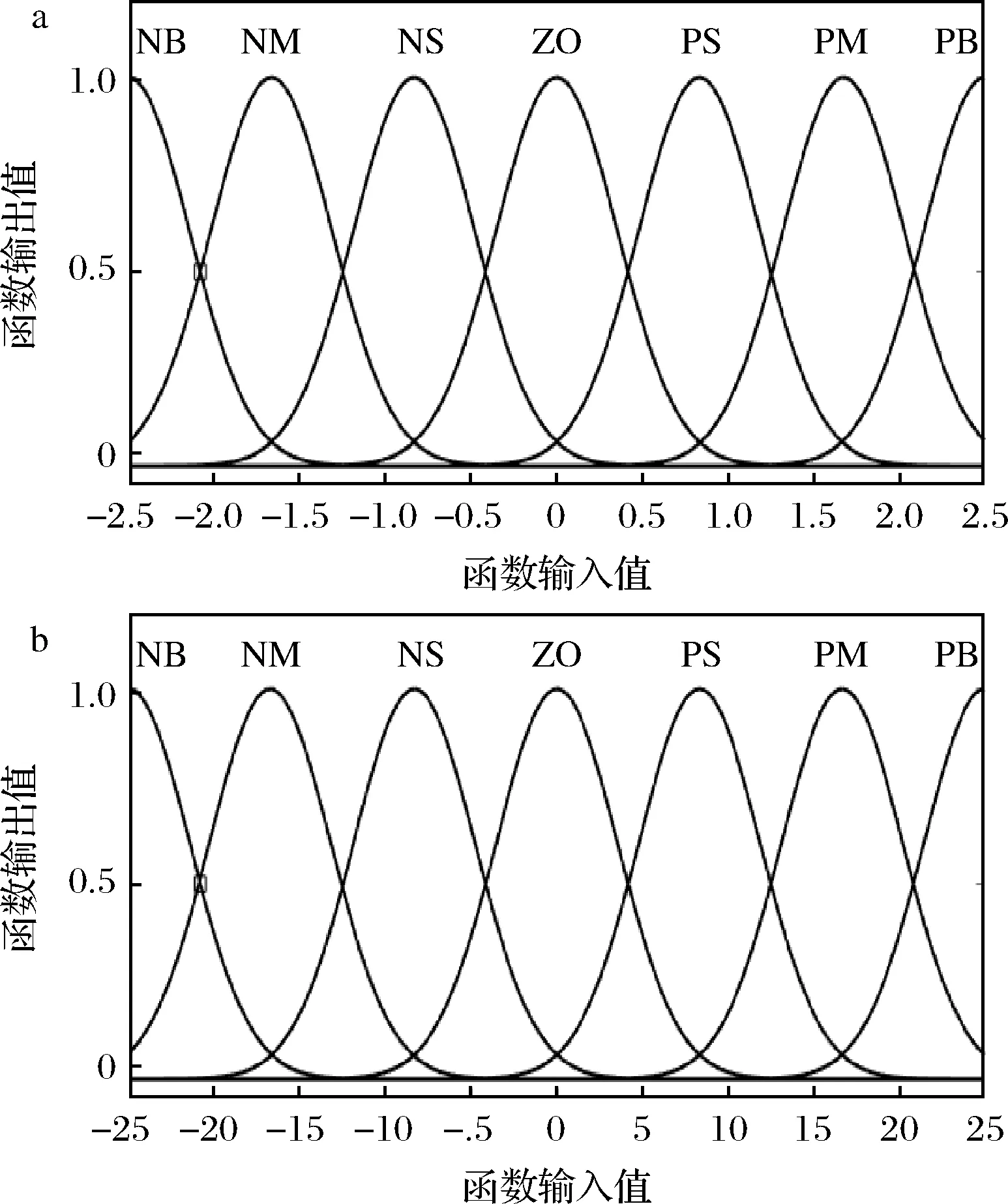

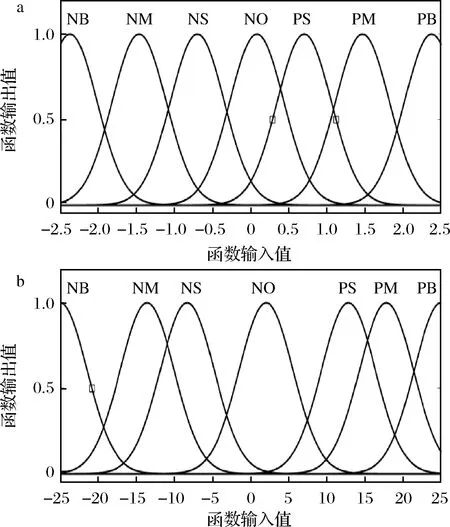

根据实际试验和控制程度的情况,把温湿度传感器采集到的环境参数进行总结归纳。设定温度偏差(eT)的模糊集合(ET)的基本论域为{-3,3},模糊子集的论域范围为{-2.5,-1.5,-0.5,0,0.5,1.5,2.5},对应的模糊子集为{负大(NB),负中(NM),负小(NS),零(ZO),正小(PS),正中(PM),正大(PB)},温度偏差隶属度函数如图5-a所示。同理湿度偏差eH的模糊集合为EH,湿度偏差的基本论域为{-30,30},模糊子集的论域范围为{-25,-15,-5,0,5,15,25},对应的模糊子集同温度一样,湿度偏差隶属度函数如图5-b所示。

a- 温度偏差的隶属度函数;b- 湿度偏差的隶属度函数图5 初始隶属度函数Fig.5 Initial membership function

各个输出量的启停时间模糊集合为Ui,其中加热器(U1),加湿器(U2),电动窗户(U3),内循环风机(U4),外循环风机(U5)的启停时间分为4个等级分别为停止、开启15 min、开启30 min、开启45 min,即模糊集合的论域为{0,15,30,45},对应的模糊语言为停机(STi),短开(LSi),中开(MSi),长开(HSi)。

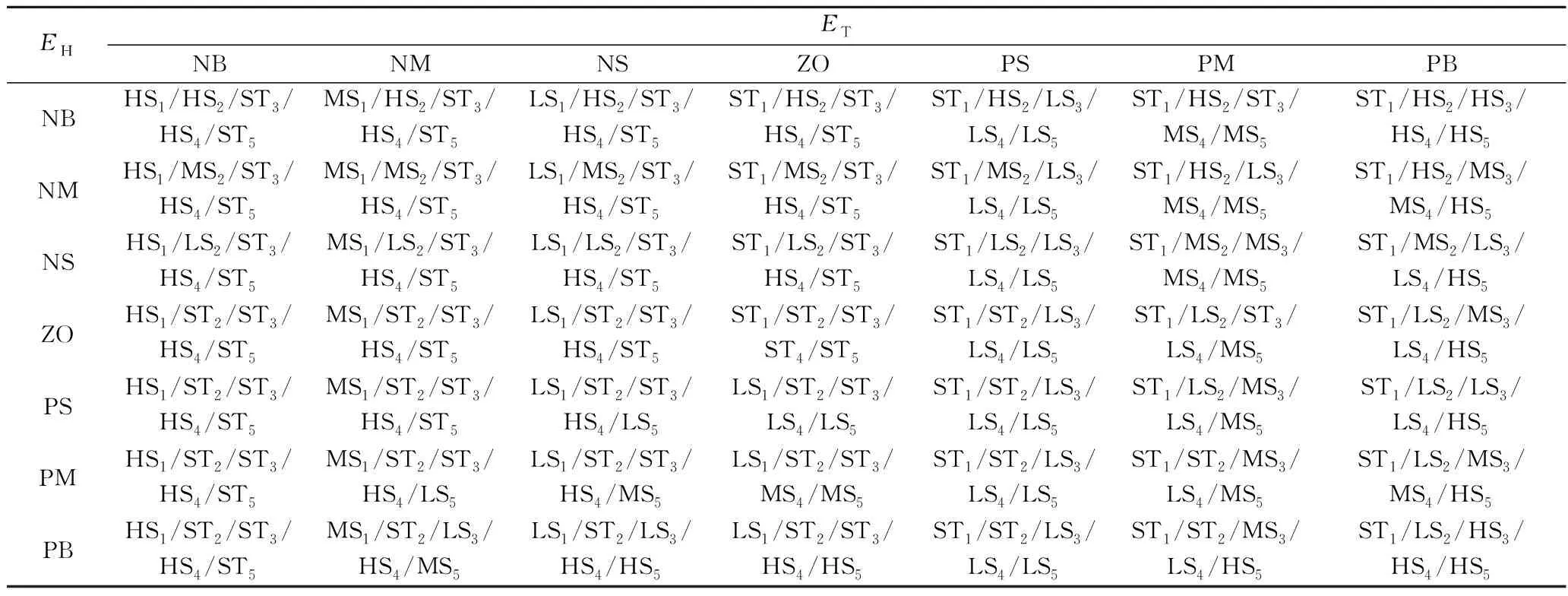

在建立模糊控制规则表,选取控制量的原则是:当偏差大或较大时,选取的控制参量应以能及时地消除或减小控制偏差为主;而当偏差较小时,选择适当调节量以尽量避免系统超调,保证整个系统运行的安全稳定性为主[18]。由此可得到模糊控制规则如表1所示。

表1 模糊控制规则表Table 1 Table of fuzzy control rules

2.4 T-S模糊神经网络控制器及其优化

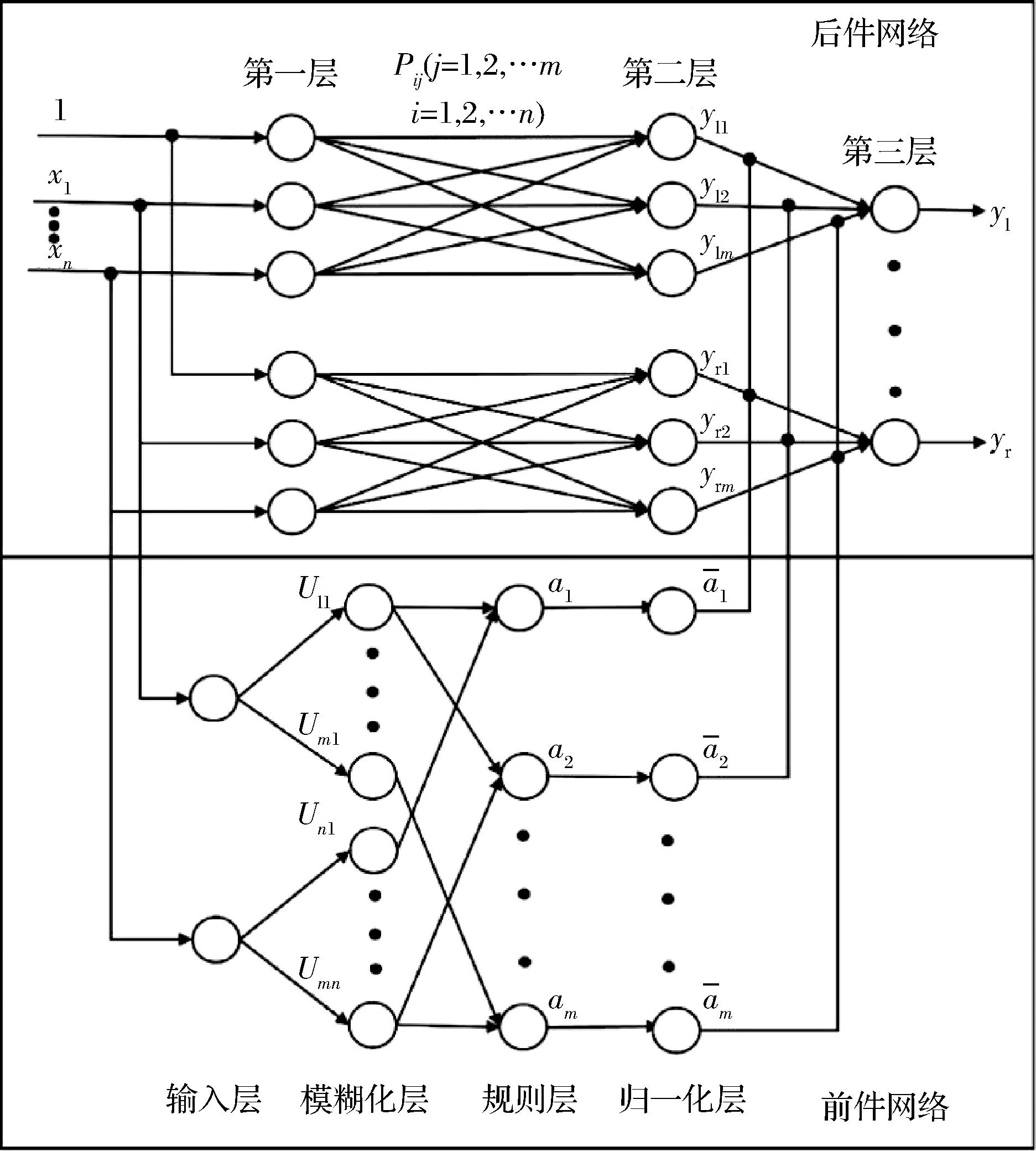

2.4.1 T-S模糊神经网络控制器的结构

本研究使用的T-S模糊神经网络由前件网络和后件网络2部分共同组成。前件网络由输入层(温度偏差x1、湿度偏差x2)、模糊化层、规则层和归一化层组成。模糊化层通过高斯隶属度函数将输入层的数据模糊化,其隶属度函数的计算如公式(1)所示。规则层的神经元个数与模糊规则个数相等,即由49个神经元节点组成;归一化层用来进行归一化计算,并且作为后件网络第三层的连接权。

(1)

式中:aij,bij分别为第i个输入对应的第j个模糊集高斯函数的中心值和方差。

后件网络同样由输入层、规则计算层和输出层组成。规则计算层的作用为计算模糊规则的后件,由49个神经元节点组成;输出层作用是将前件网络归一化层的输出与后件网络的规则计算层的输出进行加权求和,该层有5个输出(加热器、加湿器、电动窗户、内循环风机和外循环风机的启停时间)。该T-S模糊神经网络控制器拓扑结构如图6所示。

图6 T-S模糊神经网络的结构Fig.6 Structure of T-S fuzzy neural network

2.4.2 T-S模糊神经网络控制器的参数优化

为了提高T-S模糊神经网络的学习能力与泛化能力,可对隶属度函数的中心值与方差以及后件网络的网络权值进行优化[19]。本文将训练的数据通过输入层输入到T-S模糊神经网络模型中,通过粒子群优化算法(particle swarm optimization, PSO)优化隶属度函数的中心值和方差以及后件网络的网络权值,从而可以达到不断优化模糊规则的目的[20]。对于PSO的参数设置,将网络的预测输出和实际输出的均方根误差作为适应度函数;粒子群个数n设为100;学习因子c1和c2均设为2;惯性因子w设为0.8;迭代次数为500,其他保持默认参数。PSO对T-S模糊神经网络控制器的优化流程如图7所示。

图7 PSO优化流程图Fig.7 PSO optimization flowchart

经过学习算法优化之后,隶属度函数的中心值和方差(宽度)都有变化,隶属度函数的分布更加合理。学习后的温湿度隶属度函数如图8所示。

a- 学习后的温度偏差隶属度函数;b- 学习后的湿度偏差隶属度函数图8 学习后的隶属度函数Fig.8 Membership function after learning

3 系统的仿真与试验

3.1 系统的仿真与分析

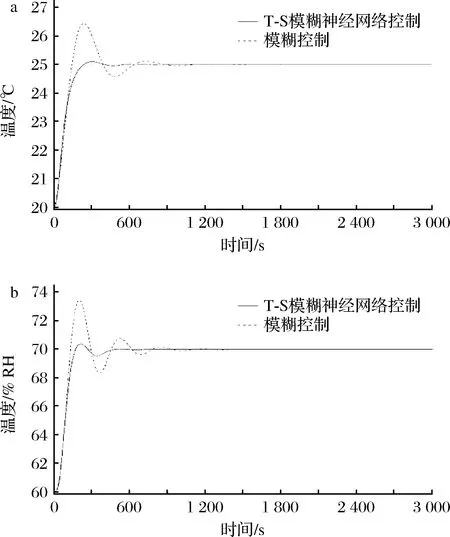

为了验证本文所提出的T-S模糊神经网络控制器在控制上的优势,选择传统模糊控制作为对照组,使用MATLAB软件对二者进行对照仿真。在初始条件相同的情况下使用T-S模糊神经网络控制器和使用传统模糊控制器分别仿真控制大曲发酵环境温湿度,设定起始温度为20 ℃,最终温度为25 ℃;起始湿度为60%相对湿度(relative humidity,RH),最终湿度为70%RH,并将二者的仿真结果加以对比分析。温度和湿度仿真控制图如图9所示。

a-温度的仿真控制曲线;b-湿度的仿真控制曲线图9 温湿度仿真控制曲线Fig.9 Temperature and humidity simulation control curve

由图9-a可知,模糊控制器温度输出曲线的最大偏差量为1.40 ℃,超调量为28%,调节时间约为1 200 s,T-S模糊神经网络控制器温度输出曲线的最大偏差量为0.25 ℃,超调量为5%,调节时间约为600 s。由图9-b可知,模糊控制器湿度输出曲线的最大偏差量为3.50%RH,超调量为35%,调节时间约为1 200 s,T-S模糊神经网络控制器湿度输出曲线的最大偏差量为0.60%RH,超调量为6%,调节时间约为450 s。与模糊控制系统控制相比,T-S模糊神经网络控制策略下温度控制的超调量降低了23%,系统响应时间缩短了600 s;湿度控制的超调量下降了29%,系统响应时间缩短了750 s;温湿度控制的振荡也趋于平稳。仿真结果表明,T-S模糊神经网络控制器具有响应速度快、超调量小等特点,为T-S模糊神经网络运用在曲房环境温湿度控制提供了理论上的可行性。

3.2 试验验证与分析

本文将环境温湿度传感器均匀分布在曲房上、中、下3层,每层设置5个采集点位,且点位分布相同,每1 min记录1次采集到的温湿度数据。选取上中下3层中同一采集点位的传统工艺、模糊控制与T-S模糊神经网络控制大曲发酵时的环境温湿度变化结果比较分析。

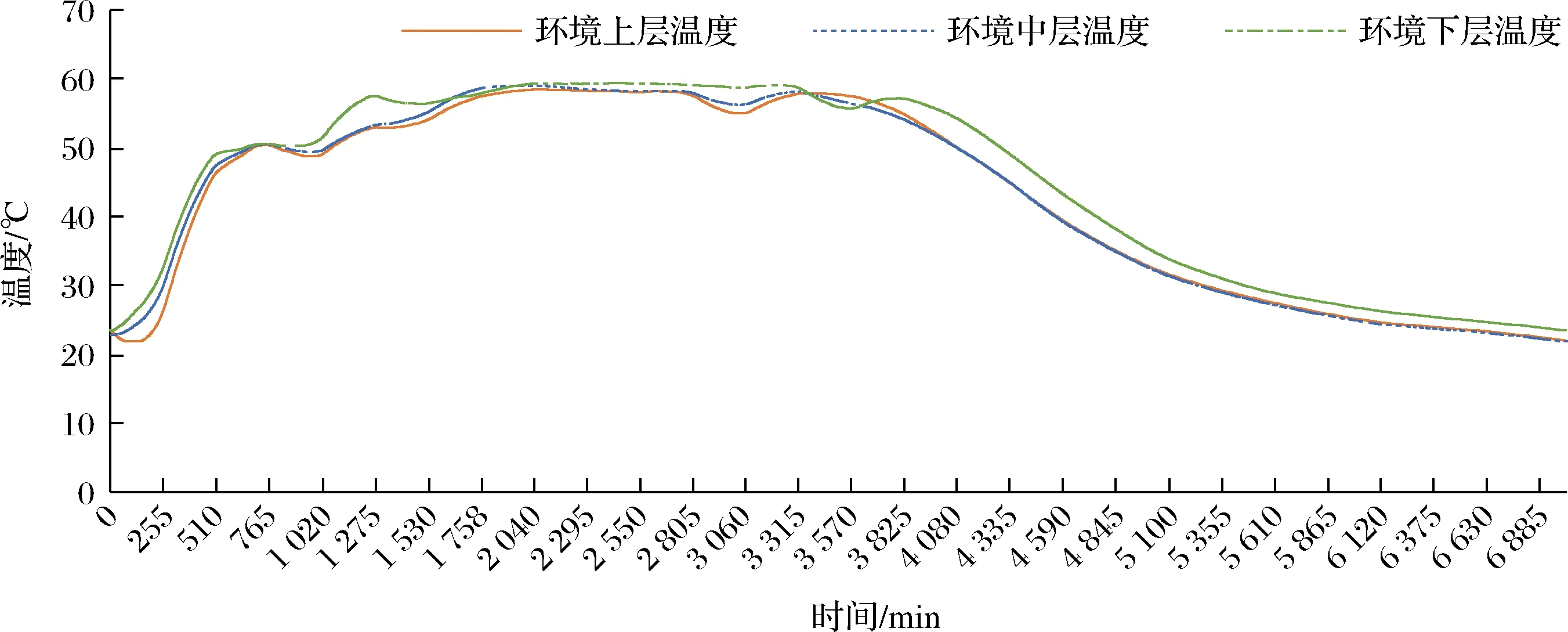

传统工艺控制大曲发酵的环境温度曲线如图10所示,在大曲发酵到1 956 min时曲房上中下3层之间的最大环境温度差为22.90 ℃;整个发酵过程中,上中下3层的最高环境温度分别为39.60、53.50、57.20 ℃,各层环境温度差大于15 ℃约占53.37%的时间。模糊控制大曲发酵的环境温度曲线如图11所示,在大曲发酵到379 min时,曲房上中下3层的最大环境温度差为13.12 ℃;整个发酵过程中,最高环境温度分别为53.87、56.40、59.26 ℃,各层环境温度差稳定在4 ℃以内约占19.64%的时间。T-S模糊神经网络控制大曲发酵的环境温度曲线如图12所示,在大曲发酵到235 min时,曲房上中下3层的最大环境温度差为6.30 ℃;整个大曲发酵过程的环境温度曲线较为平滑,最高环境温度分别为58.45、59.03、59.36 ℃,各层环境温度差稳定在4 ℃以内约占85.81% 的时间。

图10 传统工艺控制大曲发酵的环境温度曲线Fig.10 The traditional process controls the ambient temperature curve of Daqu fermentation

图11 模糊控制大曲发酵的环境温度曲线Fig.11 Fuzzy control of the ambient temperature curve of Daqu fermentation

图12 T-S模糊神经网络控制大曲发酵的环境温度曲线Fig.12 T-S fuzzy neural network controls the ambient temperature curve of Daqu fermentation

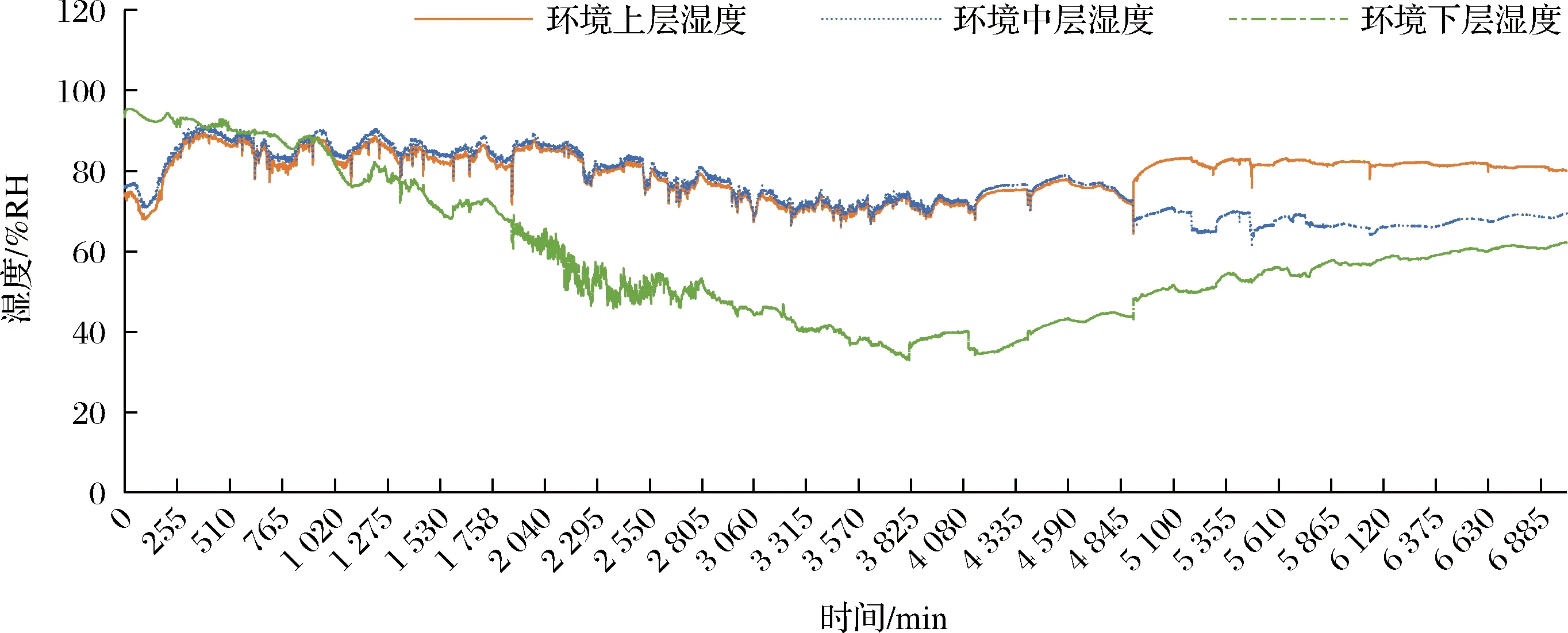

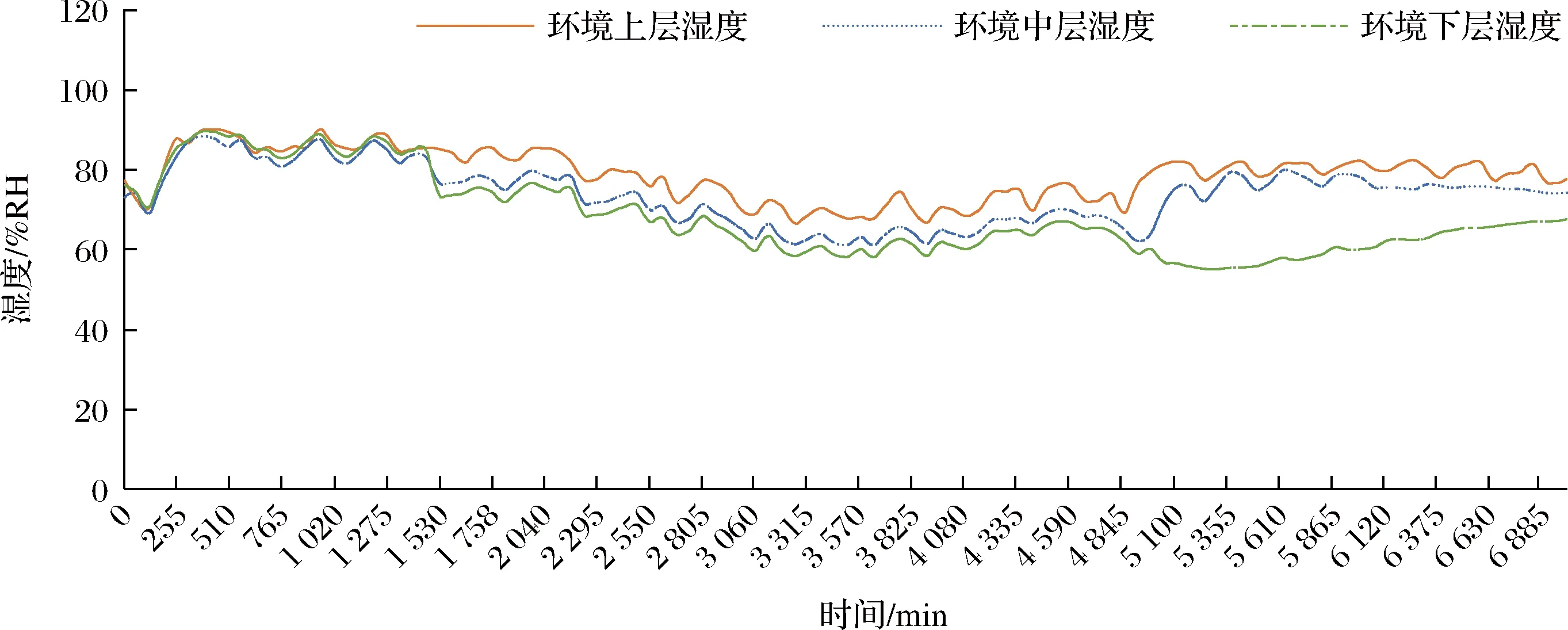

传统工艺控制大曲发酵的环境湿度曲线如图13所示,在大曲发酵到3 180 min时曲房上中下3层的最大环境湿度差为41.40%RH;整个发酵过程中,最低环境湿度分别为64.40%RH、61.60%RH和32.90%RH,各层环境湿度差大于15%RH约占53.15% 的时间。模糊控制大曲发酵的环境湿度曲线如图14所示,在大曲发酵到5 412 min时,曲房上中下3层的最大环境湿度差为26.57%RH;整个发酵过程中,最低环境湿度分别为66.34%RH、61.03%RH、54.98%RH,各层环境湿度差稳定在8%RH仅占28.03%的时间。T-S模糊神经网络控制大曲发酵的环境湿度曲线如图15所示,在大曲在发酵到4 427 min时,上中下3层的最大环境湿度差为8.69%RH;整个大曲发酵过程的环境湿度曲线较为平滑,最低环境湿度分别为79.59%RH、78.52%RH、73.83%RH,各层环境湿度差稳定在8%RH以内约占了88.95%的时间。

图13 传统工艺控制大曲发酵的环境湿度曲线Fig.13 The traditional process controls the environmental humidity curve of Daqu fermentation

图14 模糊控制大曲发酵的环境湿度曲线Fig.14 Fuzzy control of the ambient humidity curve of Daqu fermentation

图15 T-S模糊神经网络控制大曲发酵的环境湿度曲线Fig.15 T-S fuzzy neural network controls the ambient humidity curve of Daqu fermentation

实验结果分析可知,T-S模糊神经网络控制使曲房上中下3层的最大环境温度差由传统工艺控制大曲发酵时的22.90 ℃减小为6.30 ℃,最大环境湿度差由41.40%RH减小为8.69%RH,且各层环境温湿度差可长期稳定在4 ℃与8%RH以内。然而当模糊控制大曲发酵时,最大环境温度差仅减小至13.12 ℃,最大环境湿度差依旧高达26.57%RH,并且各层温湿度差并不能长期稳定在4 ℃与8%RH以内。试验结果表明T-S模糊神经网络控制系统的控制效果明显优于传统工艺控制和传统模糊控制系统,并且该系统工作稳定,可精确测控大曲发酵过程中曲房的环境温湿度,能使大曲发酵时曲房内各个区域温湿度保持均匀。

4 结论

大曲的发酵是一个复杂的过程,曲房环境在影响大曲发酵的同时,环境也会受到大曲发酵的作用,因此,对大曲发酵的环境温湿度控制有一定难度。本文将T-S模糊神经网络控制运用到了智能曲房控制系统之中,完成了以T-S模糊神经网络控制系统为核心的曲房控制系统的搭建,利用了Matlab对T-S模糊神经网络控制系统进行了仿真,并对智能曲房控制系统进行了试验测试。结果表明与模糊控制仿真系统相比,T-S模糊神经网络控制策略下温湿度控制的超调量分别降低23%与29%,系统响应时间分别缩短600 s与750 s;基于T-S模糊神经网络的曲房控制系统具有良好的稳定性,可以使曲房内各个区域温湿度差长期稳定在为4 ℃与8%RH内。通过对比分析传统工艺、模糊控制器和T-S模糊神经网络控制器调控曲房温湿度均匀性,T-S模糊神经网络控制器调控曲房温湿度均匀性的控制效果明显优于其他2种控制方式,当T-S模糊神经网络控制大曲发酵时具有响应速度快、超调量小和控制曲线平滑的优势。依据大曲原料和发酵工艺,本系统可通过改变其对应目标温湿度曲线以适应不同大曲质量要求,并通过控制发酵过程的环境温湿度曲线变化以满足大曲发酵时曲房内部各区域温湿度均匀性要求。