强烈淬火工艺制备超高强韧钢的应用展望

明章生, 赵 杰, 栗克建, 曹鹏军, 朱 斌, 冯 毅

(1. 重庆科技学院 冶金与材料工程学院, 重庆 401331; 2. 宝武特冶航研科技有限公司, 重庆 400084;3. 中国汽车工程研究院股份有限公司, 重庆 401122)

强烈淬火最初由Kobasko博士提出,并首次引用强烈淬火的术语。随着社会科技不断地发展,对材料性能的要求不断提高,对低能耗、低污染的热处理工艺需要进一步深入研究,美国于2004年公布了美国热处理技术发展路线图,其中强烈淬火具备的“超强化”效应、低能耗以及对环境污染小等优点,受到了高度重视[1-2]。强烈淬火工艺分为3种,即IQ-1、IQ-2和IQ-3。其中IQ-1利用蒸汽膜和沸腾阶段对工件进行冷却;IQ-2先将工件浸入高速搅拌的盐水中进行冷却,随后取出在空气中冷却,最后再次浸入盐水中对流冷却;IQ-3直接将工件进行对流冷却,在工件的表层形成“硬壳”,然后转为空冷。强烈淬火工艺的技术核心是通过控制淬火介质的流量、流速和压力,使工件获得理想的组织和应力分布,既可以减少工件畸变的概率,又可以提高工件的力学性能和使用寿命。

超高强韧钢由于具备高强度的同时兼备高韧性,因此在国防和民用机械工程领域有着广泛的应用。但如何在保证钢材高强度的同时兼备高韧性,一直都是钢铁领域研究的难题。多年来的研究表明[3-5],强烈淬火工艺具备独特的工艺特点,能够使钢在保持高强度的同时具备高韧性。本文从强烈淬火工艺具备的工艺特点以及超高强韧钢的性能要求考虑,将强烈淬火工艺运用于超高强韧钢的开发领域,并对其组织性能进行分析与讨论[6]。

1 发展背景

强烈淬火最初由Kobasko博士提出,当时由于机器零件淬火后,因冷速过大而容易产生裂纹,如果改用油淬的话虽然可以防止裂纹的产生,但却会导致零件的强度和硬度降低,因此Kobasko博士通过大量的试验,研究了不同冷速与裂纹产生几率的关系,最后得出结论,随着冷却速率的增加,裂纹的形成几率先增加至最大值,然后随着冷却速率的增加逐渐减少至零。

工件淬火时,与淬火剂之间的传热分为3个阶段:蒸汽膜阶段、核沸腾阶段和对流阶段。在以水作为淬火剂进行淬火时,由于工件本身温度极高,远超水的蒸发温度,因此工件在淬火过程中,工件表面会形成蒸汽膜阻断工件与水的换热,工件通过辐射和与蒸汽膜之间的热传导进行传热,传热效率低。而在强烈淬火工艺中,工件在盐水中淬火,淬火初期的蒸汽膜阶段会由于盐粒的爆破作用而将蒸汽膜击破,形成小气泡,在此期间,工件的传热方式有辐射、对流以及与气泡之间的传热,并且产生的小气泡会扰乱工件附近的水流,造成近似搅拌的作用,因此强烈淬火工艺的传热效率高,冷却速度快[7]。图1为强烈淬火过程中3个阶段的示意图。

将工件进行强烈淬火工艺处理时,首先由于心部与表面的温差,表面收缩产生拉应力;随后表层由奥氏体转变为马氏体,体积膨胀产生压应力;当表层全部转变为马氏体后,心部开始冷却,心部奥氏体变冷体积收缩,表面压应力进一步增大;继续冷却,心部奥氏体向马氏体转变,但由于表层较大的压应力,心部奥氏体不能完全转变为马氏体,因此有部分奥氏体残留在工件心部。

2 国内发展现状

淬火工艺是金属热处理最常用的一种方法,通过较高的冷却速度将钢件冷却至淬火介质温度,钢件内的奥氏体组织转变为马氏体组织或贝氏体组织,以达到提高钢件力学性能和使用寿命的目的。但常规的水淬冷速过快,容易导致钢件产生裂纹,而油淬虽然冷速低于水淬,产生裂纹的几率小,但会造成严重的环境污染[8]。强烈淬火利用盐溶液作为淬火剂,对环境污染小,同时由于极快的冷速,在钢件的表面产生压应力,阻止了裂纹的产生。有学者[9-11]研究了强烈淬火工艺后钢的内部组织及力学性能的变化,钢件经强烈淬火后内部显微组织主要为板条马氏体,且边缘马氏体组织要比心部马氏体组织细,强烈淬火后表层会发生再结晶现象,且由表层至心部逐渐降低,表层至心部形成了细晶粒-粗晶粒梯度层;强烈淬火后试件硬度、韧性、使用寿命均有提高,钢件在具有高硬度的同时兼备较高的韧性。

大量的研究表明[12-14],细化晶粒、纳米析出相及高密度位错均能在提高钢材强度的同时提高韧性,强烈淬火过程中超快的冷速导致了过冷度增大,形核驱动力增大、形核位点增多、纳米析出相增多以及位错密度增加,钢材在热处理过程中获得了额外的“超强化”,并且这种强化并不仅仅只体现在强度及韧性的增加,在抗疲劳性能、使用寿命和耐蚀性能方面的强化更加显著。

3 国外发展现状

在2004年美国公布的美国热处理技术发展路线图中,已将强烈淬火工艺视为最值得重视的研究项目之一,并且获准以Intensi Quench服务商标注册了IQ Technologies Inc公司[15]。美国AFC-Holcroft公司设计安装了第一个配备IQ水箱的整体淬火炉,并安装在俄亥俄州克利夫兰市欧euclid热处理公司(EHT);用高速搅拌的水基淬火系统取代冷却室中的油淬槽,在该基础上进行了大量的淬火试验以及计算机模拟试验,实现了产品性能额外提升及成本的显著降低。在该水箱中以亚硝酸钠为淬火剂,并且IQ水箱的搅拌速率是普通水箱的数倍,IQ水箱的底部和螺旋桨管内部各安装了一组挡板,保证强烈淬火过程中水流分布的均匀性[16]。图2为IQ水箱的整体淬火炉照片。

图2 IQ水箱的整体淬火炉照片[16]Fig.2 Photo of the overall quenching furnace with IQ tank[16]

采用强烈淬火工艺替代油淬,可以消除对环境有害的油和含水聚合物淬火剂,降低了淬火过程中的风险,减少零件开裂倾向,采用强烈淬火工艺处理普通碳素钢,可以使用更便宜的钢材替代昂贵的合金,目前已经将强烈淬火工艺运用于汽车零件的生产中,并且已取得了显著的经济效益[17-18]。

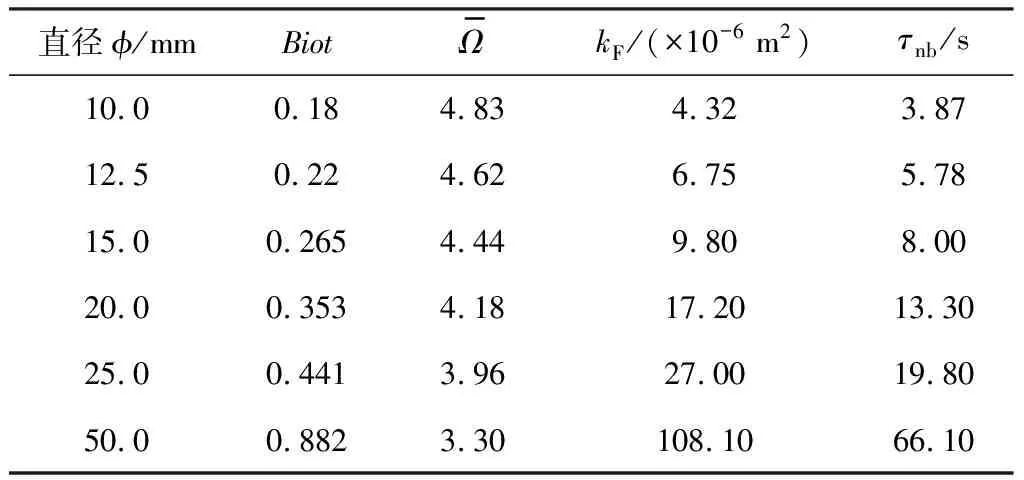

强烈淬火过程中,工件和介质之间的传热方式决定了工件的冷却速度,传热系数是指单位时间和单位面积内,工件与淬火介质相差1 ℃所传递的热量,可以定量评定介质的冷却能力[19]。在强烈淬火过程中,瞬态传热过程是影响工件冷却速度的最关键因素。大量试验研究表明,淬火过程中工件表面的有效传热系数与温度密切相关,提供的边界条件的准确性将直接影响测定结果[20-22]。瞬态核沸腾持续时间与厚度的平方成正比,与形状系数、初始温度、淬火系统冷却强度有关,与材料的热扩散系数成反比,可由式(1)表达[23]:

(1)

Biot为热传导与热流的比值,可用式(2)定义:

(2)

表1 不同直径钢瓶在静水中淬火时的瞬态核沸腾过程持续时间[24]

通过改变瞬态核沸腾过程持续的时间,可以防止强烈淬火过程中马氏体转变,以获得细贝氏体和纳米贝氏体,可以使用普通高碳钢获得高硬度和高韧性的材料,节省昂贵的合金材料。

相较于传统的淬火工艺,强烈淬火工艺有着独特的优势,但现实中却受限于淬火设备以及工艺的复杂性而难以进行工业化生产,计算机与热处理工艺结合使热处理过程“可视化”,为强烈淬火技术的发展提供了新的路径[25]。Kobasko等[26]基于CFD模拟和试验计算了强烈淬火过程的初始和临界热流密度,预测了淬火过程中的传热模式。结果表明,初始热流密度小于临界热流密度,当初始热流密度≥临界热流密度时,为膜沸腾,当初始热流密度≤临界热流密度时,为核沸腾。Rath等[27]研究了强烈淬火工艺下,工件表面的残余应力与Biot值的关系。结果表明,当工件进行强烈淬火时,第一时间产生的是拉应力,随后快速冷却过程中表面产生收缩,拉应力转变为压应力。表面到心部距离较小(小尺寸工件)时,强烈淬火会在工件表面形成压应力,而当工件尺寸逐渐增大时,残余应力转变为拉应力,而当Biot值较大时,即使大尺寸工件也会在表面形成压应力。Biot值随Ms点升高而增大,当Ms点升至65 ℃时达到最大值,随着Ms点和Biot值的增大,工件表面趋向于生成压应力。美国国家制造科学中心开发了DANTE模型,该模型几乎可以适用于任何钢件,该过程首先使用有限元方法分析淬火过程中零件内部的热和应力分布,包括一个非线性瞬态热传导方程和一组在零件表面具有运动强化的热塑性-塑性流动方程[17]。

由于强烈淬火工艺操作过程较为复杂,且对于不同形状尺寸的工件,工艺参数也会有很大的变化,因此建立强烈淬火工艺数据库是强烈淬火工艺发展的主要方向,目前对于部分钢材已有详细的数据记载[28-30]。

4 应用与展望

一般而言,材料的强度与韧性是相互对立的性能,强度的增加必然导致韧性的降低,但目前已有研究表明,金属材料中的梯度层可以显著提高材料的强度与韧性[31-32]。相关研究[33-34]根据混合规则计算了梯度结构样品的强度,结果表明,宏观应力与梯度结构引起了协同强化作用,在梯度结构上产生应变梯度,进而导致位错积累,提高了塑性变形层的强度。当材料受到应力作用时,具有晶粒尺寸梯度的材料,塑性变形会首先发生在粗晶粒中,随着载荷的增加逐渐扩展到更小的晶粒,有序的塑性变形释放了晶间应力,避免了应力集中,梯度结构延长了大塑性应变下的TRIP效应[35],通过晶粒梯度结构和动态应变分配实现了高强度与高塑性的良好结合[36]。

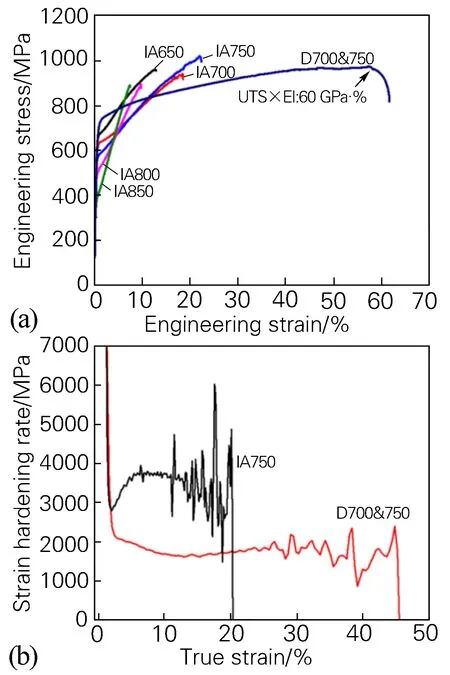

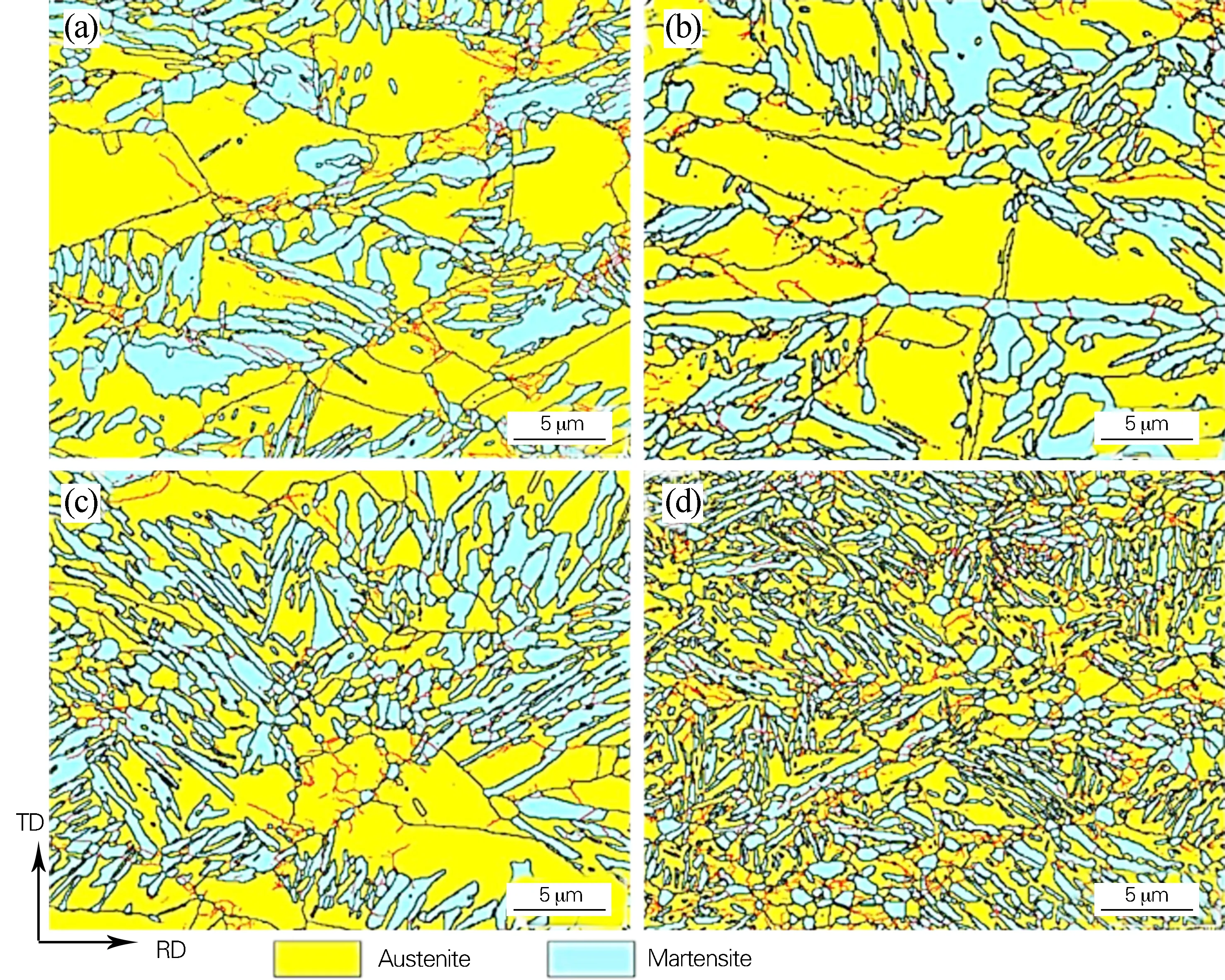

Saha等[37]通过表面机械磨损处理制备了纳米晶316L奥氏体不锈钢,其拉伸强度高达1450 MPa,是粗晶粒样品的6倍,这是由于纳米尺寸的晶粒阻碍了晶格位错的运动。Roodgari等[38]通过搅拌摩擦焊(FSW)和奥氏体化处理制备了层状铁素体-马氏体双相钢(DP钢),在FSW过程中发生了连续动态再结晶,而在熔焊后和奥氏体化处理过程中发生了连续的静态再结晶,随着横移速度增加DP钢的强度与加工硬化率逐渐提高,采用FSW和奥氏体化处理后的DP钢形成了合适的层状组织,获得了较好的强度-塑性平衡。Gao等[39]通过调整DP钢的非均质性提高DP钢的强度-塑性协同效应,结果表明,马氏体体积分数高的DP钢表现出较好的强度-塑性结合。Fei等[40]研究了高韧性中锰钢在常规退火和强烈淬火+深冷热处理两种热处理工艺下显微组织和拉伸性能的变化。结果表明,在强烈淬火+深冷热处理工艺下试样的表面与心部之间形成了明显的细晶粒-粗晶粒梯度层,且在心部残留有较多的奥氏体,利用公式fr=fr0exp(-kε)计算了量化残留奥氏体稳定性的k值(fr0和fr分别为拉伸试验前的初始奥氏体分数和应变ε时的奥氏体分数,k值越大,奥氏体稳定性越低),经强烈淬火+深冷热处理试样的k值(1.65)远低于常规退火试样的k值(4.39),通过测量试样的拉伸曲线证明了经强烈淬火+深冷热处理后试样的拉伸性能明显优于常规退火,这是由于细晶粒-粗晶粒梯度层显著提高了弹性应变能,且残留奥氏体较高的力学稳定性使得TRIP效应在较大的应变范围内发生。图3和图4分别为常规退火和强烈淬火+深冷热处理工艺下高强韧中锰钢试样的拉伸性能和应变硬化行为曲线以及EBSD图片。图3中IA为临界退火,D为深冷淬火。

图3 常规退火和强烈淬火工程试样的工程应力-应变曲线(a)、应变硬化曲线(b)[40]Fig.3 Engineering stress-engineering strain curves(a) and strain hardening curves(b) of specimens annealed and intensive quenched[40]

图4 常规退火和强烈淬火+深冷热处理工艺下高强韧中锰钢的EBSD图[40](a)700 ℃退火;(b)750 ℃退火;(c)700 ℃强烈淬火+深冷热处理;(d)750 ℃强烈淬火+深冷热处理Fig.4 EBSD images of high strength and toughness medium manganese steel under conventional annealing and intensive quenching+cryogenic heat treatment process[40](a) annealing at 700 ℃; (b) annealing at 750 ℃; (c) 700 ℃ intensive quenching+cryogenic heat treatment; (d) 750 ℃ intensive quenching+cryogenic heat treatment

Liang等[41]研究了强烈淬火工艺下低碳低合金钢内微观组织与材料性能的变化,图5为低碳合金钢的SEM、晶界波段对比图(其中黑色为高角度晶界,蓝色为低角度晶界)和KAM图(其中红色为几何必要位错)。

研究表明,在高冷速下低碳低合金钢内组织为细板条马氏体与细板条贝氏体,并且在板条间含有残留奥氏体,存在大量的几何必要位错和小尺寸晶界。细小尺寸的板条马氏体与板条贝氏体提高了材料的强度,而晶间存在的残留奥氏体和几何必要位错提高了材料的韧性。有研究表明,小角度晶界可以通过聚集和放大位错来提高材料的塑性[42-44]。

强烈淬火工艺通过极快的冷速将工件冷却,在工件的表明形成一层马氏体薄壳,由于工件表面和内部存在着较大的温度差以及超快的冷却速度,工件内部的奥氏体未能全部转化为马氏体,最终保留下来,工件表层由于极快的冷却速度,表层至心部形成细晶粒-粗晶粒梯度层,工件在受到外力作用而发生变形时,应力在粗晶粒与细晶粒之间均匀分布,避免了晶界处的应力集中而萌生裂纹。由于强烈淬火工艺能够形成独特的晶粒尺寸梯度层且心部能够保留较多的残留奥氏体,对材料的强度和韧性都有较大的提升,强度与韧性能够保持较好的平衡,因此可以预测,强烈淬火工艺在超高强韧钢的研究开发上会有广泛的应用。

5 结语

1) 强烈淬火工艺具有能耗低、无污染及对材料附加额外的“超强化”等特点而备受关注。

2) 国外对强烈淬火工艺的研究开发较为成熟,并且已经投入了实际工业生产中,目前国外已初步建立了强烈淬火工艺参数数据库,我国对强烈淬火工艺的研究较少,目前处于初步的探索阶段,亟待建立强烈淬火工艺参数数据库。

3) 强烈淬火处理后的工件表层至心部形成细晶粒-粗晶粒的梯度层,且在心部保留有大量的残留奥氏体,在外力作用下发生变形时,应力会在粗晶粒和细晶粒之间均匀分布,避免了应力在晶间聚集,且心部的残留奥氏体会向马氏体转变获得TRIP效应强化,工件在具备高强度的同时兼备高韧性,工件保持良好的强度-韧性协同作用,由此提出将强烈淬火工艺应用于超高强韧钢的开发。