流化桨叶技术研发及其在苯乙烯-丁二烯-苯乙烯三嵌段共聚物干燥中的应用

彭遂平

(中石化巴陵石油化工有限公司, 湖南 岳阳 414014)

苯乙烯-丁二烯-苯乙烯(SBS)是以苯乙烯、丁二烯为单体原料、环己烷为溶剂,通过阴离子溶液聚合而成的嵌段共聚物, 是一种热塑性弹性体橡胶[1-2]。 SBS 橡胶工业生产过程一般包括单体精制、聚合、凝聚及后处理4 个主要工序[3-9]。巴陵石油化工有限公司SBS 装置后处理工序由挤压脱水、膨胀干燥及后干燥3 个单元依次构成。 其中,后干燥设备为2 台或3 台串联的双轴桨叶干燥机, 这些桨叶干燥机已经使用多年, 现状是故障多、能耗大、排放量大且没有粉尘回收设计,已远不能满足当前生产的长周期运行、 高效节能及环保无污染要求。为此,基于国内的干燥技术研究理论与干燥设备改造经验[10-17],结合SBS 生产装置实际运行情况,对SBS 后干燥技术进行了比选,研发了流化桨叶干燥技术。

1 SBS 装置在用桨叶干燥机概况

1.1 结构与原理

在用桨叶干燥机是一种卧式低速干燥设备,由带夹套的槽型壳体、上盖、2 根带桨叶的空心轴组成。工作时,带变频电机的减速器通过链传动带动主动轴,经同步齿轮带动从动轴做逆向旋转,热风从壳体出料侧上部空间进入, 从壳体进料侧上部空间排出,经旋风分离器除尘。胶料进入到桨叶干燥机后,在双轴桨叶的搅动下向出料端推进,同时被有热介质的夹套和空心轴及桨叶加热, 胶料中的水分受热蒸发,由上部热风带出,达到干燥的目的,干燥后的胶料从出料口排出。

1.2 使用现状

1.2.1 效率低

桨叶干燥机采用夹套加热。 加热介质为蒸汽时,内壳体变形严重,而且胶料易粘于壳体表面导致黄变。 改为热水加热后,内壳体仍有变形。 弃用夹套改用热风直接加热后, 热风从壳体上部气相空间通过,只是带走蒸发的水分,并未与胶料表面进行充分接触换热,导致热效率低,产能3 万t/a的SBS 生产线需配备2~3 台桨叶干燥机才能满足使用要求。

1.2.2 故障多

桨叶干燥机使用过程中出现了多种故障,主要包括,①壳体变形大。 W 型壳体厚度较薄,带有夹套,通入热介质后,内壳体受热变形较严重,与搅拌桨叶刮擦。②主轴弯曲变形,时间长后出现疲劳断裂。 2 根主轴长且重,再加上桨叶的质量,轴的设计刚度相对不足,运行时主轴出现明显弯曲,而且弯曲量逐步加大, 严重时导致了桨叶与壳体刮擦,有多个主轴发生过疲劳断裂。③主轴与壳体密封处泄漏,粉尘进入轴承造成故障。④开放式链传动和同步齿轮设计,工况差,故障多。

1.2.3 环保压力大

①桨叶干燥机采用微正压设计,且盖板未完全密封。粉尘在微正压下从盖板处和轴封处逸出,现场环境较差。②热风从干燥机排出后,经旋风分离器分离出大部分粉尘, 但旋风分离器出来的风仍有较高的粉尘浓度,不符合目前环保要求,需要治理。 ③设计的热风风量大,无法直接排入大气,需接入挥发性有机化合物(VOC)系统治理,过大风量对VOC 环保装置的运行压力大。

2 流化桨叶干燥技术研发基础

2.1 后干燥技术比选

目前国内外合成橡胶行业后干燥主要采用的是以流化床、 长网干燥厢和桨叶干燥机等工艺设备为特征的干燥工艺技术, 这3 种后干燥工艺技术对比见表1。

表1 合成橡胶行业常用的3 种主要后干燥工艺技术对比

从表1 可以看出,流化床干燥工艺主要适用于粒料和粉料,就SBS 的物性来说没有太大优势,目前以长网干燥厢和桨叶干燥为主。 长网干燥厢干燥工艺对于较高含水率的工况有较为明显的处理优势,对于较低含水率的工况,尤其是粉料较多时并不很合适。 桨叶干燥更适合处理经过挤压脱水和膨胀干燥之后含水率较低、粉料较多的工况,如果桨叶干燥能够做到提高传热效率, 解决运行问题,减少外排量等,将会使后干燥技术水平上一个台阶。 最终确定了在桨叶干燥工艺的基础上进行SBS 流化桨叶干燥技术的研发。

2.2 研发思路

根据实验室流化床干燥器和桨叶干燥机中试设备确定最佳参数,并对参数分析研究,然后通过理论计算和模拟分析, 确定适合本工艺参数的操作条件。

针对小试和模拟计算确定的工艺参数和设备结构参数开发工业工艺及设备技术, 并完成工艺方案、工艺流程及设备设计,针对生产实际中出现的能效、运行和环保等问题设计时进行统一考虑,逐项改进。

3 干燥机工艺试验研究

3.1 总体试验方案

分别采用桨叶干燥机 (传导换热) 和流化床(对流换热) 进行SBS 湿物料的干燥工艺小试试验, 考察传导和对流方式对SBS 湿物料干燥的效果、 传导和对流方式对SBS 物料干燥的传热系数等相关条件。

3.2 桨叶干燥机试验

试验用桨叶干燥机换热面积为3 m2。 基于导热油温、进料量、进口湿含量这3 个变量,进行保持其中2 个变量不变和调节第3 个变量的干燥操作,记录12 组试验出料湿含量,见表2。

表2 桨叶干燥机干燥试验数据

结合试验现象分析表2 的桨叶干燥机试验数据可知,①随着加料量的增加,出料湿含量逐渐增大。 当加料量超过试验设备设计处理量 (5 t/h)时,物料容易从设备叶片上面溢流过来,造成物料停留时间较短, 干燥效果急剧恶化。 ②处理量小时,热源温度变化对产品湿含量影响不大。处理量变大后, 热源温度为95 ℃条件下的干燥效果优于热源温度为90 ℃条件下的。 ③桨叶干燥机侧壁、轴端及底部存在一定的干燥死区。

3.3 流化床试验

试验用流化床的床层换热面积为0.09 m2,床层容积为0.15 m3。 在热风量固定为450 m3/h 的条件下, 基于调节溢流板高度、 进料量、 进风温度、进料湿含量这4 个变量,进行保持其中3 个变量不变和调节第4 个变量的干燥操作, 记录出料湿含量,共得到5 组试验结果,见表3。

结合试验过程中观察到的现象分析表3 的流化床干燥试验数据可知,①溢流板的高度值越大,物料堆积高度值越大,物料越易于粘连团聚。溢流板的高度降低后,物料流化效果较好。②物料粘连团聚作用随着热源温度的提高而变强, 容易造成涌流。 ③干燥后的物料含湿量随着进料量的增加而变大。

3.4 试验小结

①桨叶干燥机和流化床均可以完成SBS 干燥过程。 ②桨叶干燥机处理量大,物料松散,需要采取措施对超设计量运行和设备死角问题进行预防,反算出的桨叶传热系数约35 W/(m2·K),本牌号产品 (热塑性丁苯橡胶) 热介质温度建议定为95 ℃。 ③流化床干燥处理量小,高温高容易粘连团聚,建议产品热风温度不超过90 ℃。

4 SBS 流化桨叶干燥技术总体系统设计

4.1 总体功能设计

现有双螺杆桨叶干燥机干燥能力差主要原因是传热面积小甚至弃用夹套加热, 而热风仅起带走湿气作用,对流传热不足,热效率不高。 流化床干燥是流态化技术和传质技术的结合, 在流化干燥中,物料与热空气充分接触,边界层薄,气膜阻力小,传热、传质系数高。 SBS 橡胶流化桨叶干燥技术结合了双螺杆桨叶干燥机和流化床技术优点,其设备系统(图1)设计主要包括2 个部分,一是连接在一起的置于机架上的传动系统, 二是设有物料进口、物料出口、热水进口、热水出口的带夹套干燥筒体。 其中,干燥筒体的特征在于,①干燥筒体的两端分别设有密封结构, 其内设有带桨叶的搅拌轴。 ②干燥筒体的侧面设有数个圆形干燥气体进口, 每个干燥气体进口处设有分布板组件,分布板组件上设有数个蛇形孔。 SBS 橡胶流化桨叶干燥机工作时,将热水通入夹套、空心轴及空心桨叶,设置热风从筒体侧面下部吹入,穿过物料层,可以使物料处于一个相对流化蓬松的状态,实现增大接触换热面积、 胶料表面蒸发更新速率快,进而提高干燥效率的目的。

图1 SBS 橡胶流化桨叶干燥机设备系统示图

4.2 主要功能设计

4.2.1 传导干燥

为了降低蒸汽加热SBS 胶料的风险, 确定采用热水加热。热水加热可有效降低胶料热变形量。在结构方面,除设置壳体夹套加热外,还将主轴设计为空心轴, 其上桨叶采用空心楔形桨叶并通入热水,相应的传热面积可以增加2 倍以上,干燥能力显著增强。 热水还可以设计利用SBS 装置多余的凝结水进行循环使用,蒸汽总耗量很少。

4.2.2 流化干燥

流化干燥功能的结构形式主要是蛇形孔气流分布板。干燥系统机运转时,热风从桨叶干燥机侧面下部多个设有蛇形孔气流分布板的进口进入,穿过胶层,从桨叶干燥机上部出口排出,这样有利于热风与胶料充分接触换热, 并迅速带走胶料中蒸发出的水分,加快胶料表面更新速度,提高干燥效率。

4.2.3 载气系统

通过开发载气除尘及部分循环新工艺, 使外排尾气粉尘含量达标且排气量极大减少,减少了后续VOC 治理量,节能环保。 流化桨叶干燥机出料端增加冷风段,降低出口处物料温度,有利于改善产品包装条件。

5 SBS 流化桨叶干燥系统设备结构设计

5.1 壳体结构设计

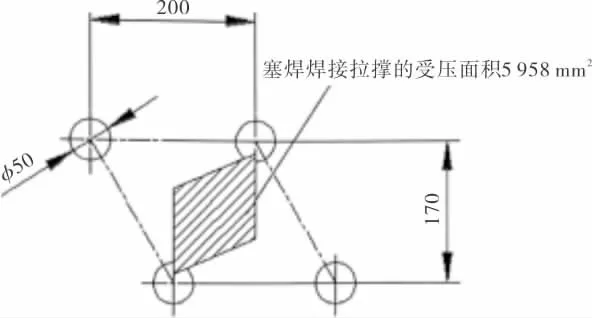

壳体带有夹套,换热面积约26 m2,考虑通入热水带来的热胀冷缩影响,采用蜂窝结构形式。为了使蜂窝夹套受热后的变形可控, 按照GB/T 150.3—2011《压力容器第3 部分:设计》中5.12条款进行夹套的拉撑结构设计,见图2。

图2 流化桨叶干燥机壳体蜂窝夹套拉撑结构示图

5.2 主轴结构设计

5.2.1 设计考虑要素

按工艺设计的要求, 主轴的设计不仅需要考虑强度,还需要考虑换热结构设计。 此外,考虑到主轴长度较长,刚性也是设计的要素之一。主轴结构选空心轴加空心桨叶形式, 可在保证强度的情况下尽量减少轴的自重, 空心轴和空心桨叶内设计通入热水,增加换热面积约59 m2,显著提高了干燥机换热能力。

5.2.2 空心轴结构

作为干燥机的核心部件, 空心轴结构设计合理与否影响着干燥机干燥能力。 空心热轴热水进量小、排水不畅都会降低干燥机处理量。设计的套管式热轴结构, 热水上水通过外管进入干燥机叶片内部, 换热后的热水依靠转动的热轴进入内套管中经旋转接头排出。 该结构最大的优点是排水通畅,热轴内部积水少,热水换热效果好。 空心轴作为重要受力元件, 其结构可靠性对于桨叶干燥机能否正常运转至关重要, 因此对空心轴自身结构受力状况的影响进行了研究, 防止轴变形后与壳体发生剐蹭。 采用有限元建模分析方法进行空心轴受力研究,研究分2 个步骤,①选用大直径空心轴,适当缩减轴的长度,保证强度的同时,减少自重, 增大抗弯截面模量, 有效提高空心轴刚性,增强运行的可靠性。 ②进行参数化建模,研究桨叶干燥机桨叶轴在压力载荷、重力载荷、扭矩载荷作用下的应力分布, 总结在各载荷作用下轴身结构改变对应力值的影响规律。 在重力载荷及扭矩作用下,轴径及轴厚不宜过大也不宜过小,存在范围最佳值。 轴的长度越长,应力值越大。 研究过程中建立的空心轴网格模型见图3。

图3 流化桨叶干燥机空心轴有限元网格模型

5.2.3 空心桨叶结构

主轴搅拌叶片是干燥器的主要传热壁面,采用楔形中空结构,由5 块薄板制成,分别是2 块扇形斜面侧板、1 块三角圆弧盖板、1 块三角形底的矩形后盖板以及1 块与矩形后盖板相连的辅助叶。楔形空心叶片的2 块扇形斜板的倾斜度相同,方向相反对称于轴法线,见图4。

图4 流化桨叶干燥机主轴楔形空心叶片示图

5.2.4 轴端密封结构

针对填料密封易磨损漏粉情况, 采用了新的专利密封形式[18],在常规的填料与密封气反吹结合的组合密封基础上,增加了迷宫密封盒缓冲仓,保证物料与填料不接触,防止填料污染物料。采用陶瓷喷镀轴套技术,减少了填料和轴承磨损,延长使用寿命,确保无粉尘泄漏,轴承无污染,延长运行周期。

5.3 传动系统设计

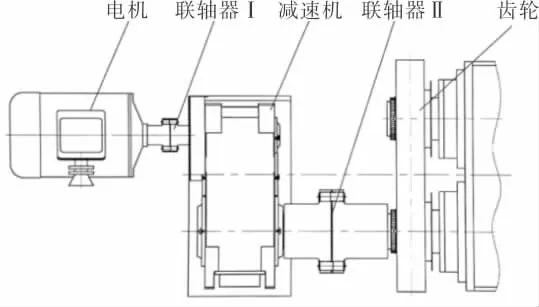

原桨叶干燥机传动系统主体设备为摆线轮减速机,操作时通过开式链传动带动主动轴,经同步齿轮带动从动轴, 双轴作逆向旋转推动物料向前输送。干燥机运行时,桨叶对胶料产生的冲击经主轴传递到传动系统,开式链传动会将冲击放大,造成链条链轮损坏较多,同步齿轮磨损加剧、减速机故障增多等, 而且开式链的润滑比较困难, 现场油污多,工况差。 新设计的传动系统(图5)取消了链传动, 改由电机加硬齿面平行轴齿轮减速器与主动轴通过联轴器直联,再由同步齿轮带动从动轴的方式,以改善运行工况。

图5 流化桨叶干燥机传动系统示图

5.4 传动系统设计

①采用部分载气循环,充分利用热能,部分载气进入气流输送系统充当输送介质, 部分载气排放进入VOC 治理系统。 ②干燥机排气口通过布袋过滤除尘,然后再利用。流化桨叶干燥机增加除尘装置,干燥尾气在干燥机顶部汇集,经过布袋除尘器分离出固体颗粒, 通过给料阀进入流化桨叶干燥机, 部分尾气由循环风机增压和加热器升温后循环加热物料,部分尾气进入输送风机充当载气,在流化桨叶干燥机内部形成微负压, 解决了干燥机顶部盖板泄漏粉尘、 热风直排大气产生的粉尘污染问题。

6 应用效果

投用流化桨叶干燥机后, 对SBS 橡胶流化桨叶干燥一体化装置2020-03 运行情况和SBS 橡胶产量进行统计,见表4 和表5。 基于表5 的数据进行计算可知,2020-03-12 T 9:00~2020-03-19 T 9:00 累计生产SBS 橡胶702.8 t, 平均生产SBS 橡胶4.18 t/h,按年操作时间8 000 h 计算,预计年产量为33 440 t, 可以满足装置年产3 万t SBS 橡胶的要求。 实际运行情况和产量统计分布见表4 和表5。

表4 SBS 橡胶流化桨叶干燥一体化装置2020-03运行情况

表5 SBS 橡胶流化桨叶干燥一体化装置2020-03 产量统计情况

7 结束语

SBS 流化桨叶干燥技术的研发, 使设备运行可靠性得到显著提升,实现了减量、达标排放,改善了环境与工况。 SBS 流化桨叶干燥技术采用夹套和空心桨叶轴通热水、 热风穿过料层等设计等使单台干燥机效能大幅提升, 达到了用单台干燥机取代原2 台或3 台串联干燥机的效果, 综合效率倍增。壳体夹套采用蜂窝结构设计,主轴采用大直径空心轴,强度和刚性增大,使夹套和主轴变形可控,消除了运行隐患,有效减少了设备故障。 全密闭设计、微负压操作、外排气循环利用和除尘处理,满足环保要求,现场环境改善明显。 SBS 流化桨叶干燥技术可以简化流程, 降低装置建设成本和操作运营成本,解决了生产过程的难题,提高了SBS 工业化装置经济技术水平, 同时尾气粉尘排放量降低,既环保又改善了工作环境,具有明显的环保社会效益。 该技术目前已在新建SBS 装置上取得了良好的应用效果, 可在其它同类装置的改造上进行推广应用。