半球谐振子振动特性批量化测试技术

王 鹏, 曲天良, 刘天怡, 张红波, 张 熙

(华中光电技术研究所-武汉光电国家研究中心,湖北 武汉 430223)

半球谐振陀螺是一种没有高速转子和活动支撑的振动陀螺,具有精度高、质量小、体积小、启动时间短、过载高、可靠性高的特点,被誉为最具潜力的哥氏振动陀螺[1-3]。其工作原理是基于半球壳谐振子绕中心轴旋转时产生的哥氏效应,而使其振型在环向相对壳体进动的物理机制。其中,谐振子是半球谐振陀螺的惯性质量部分,用于产生陀螺效应,决定了谐振子的主要振动特性。谐振子的典型结构形式为伞形轴对称结构,由内外球面和支撑杆组成,下支撑杆为固定段;采用熔融石英加工成型,内外球面抛光处理,理论上要求其完美的对称性。半球谐振陀螺要求谐振子在n=2(环向波数)的模态下工作,其特征是球壳做四波腹四波节弹性振动,支撑杆保持相对静止,呈现驻波状态[4]。

由于加工工艺的缺陷和材料本身特性,谐振子成型后具有阻尼特性,以及在周向方向上呈现各向异性,破坏了其对称性,造成了谐振子的质量不均匀,破坏了振动状态的驻波特性,严重影响半球谐振陀螺仪的工作精度[5-8]。因此须对谐振子的阻尼特性及存在质量不均匀的谐振子的刚性轴进行辨识,而后进行调平处理,将频率裂解降低到可允许的范围内,以保证谐振子完美的进动特性。调平的关键技术之一为辨识出固有刚性轴的位置,即调平时需要去除质量的位置,然后采用离子刻蚀[9]、激光快修[10]、机械去除及化学腐蚀[11]等技术去除相应的质量,以上涉及的谐振子的阻尼特性、频率裂解和刚性轴特性可用谐振子的振动特性来描述。

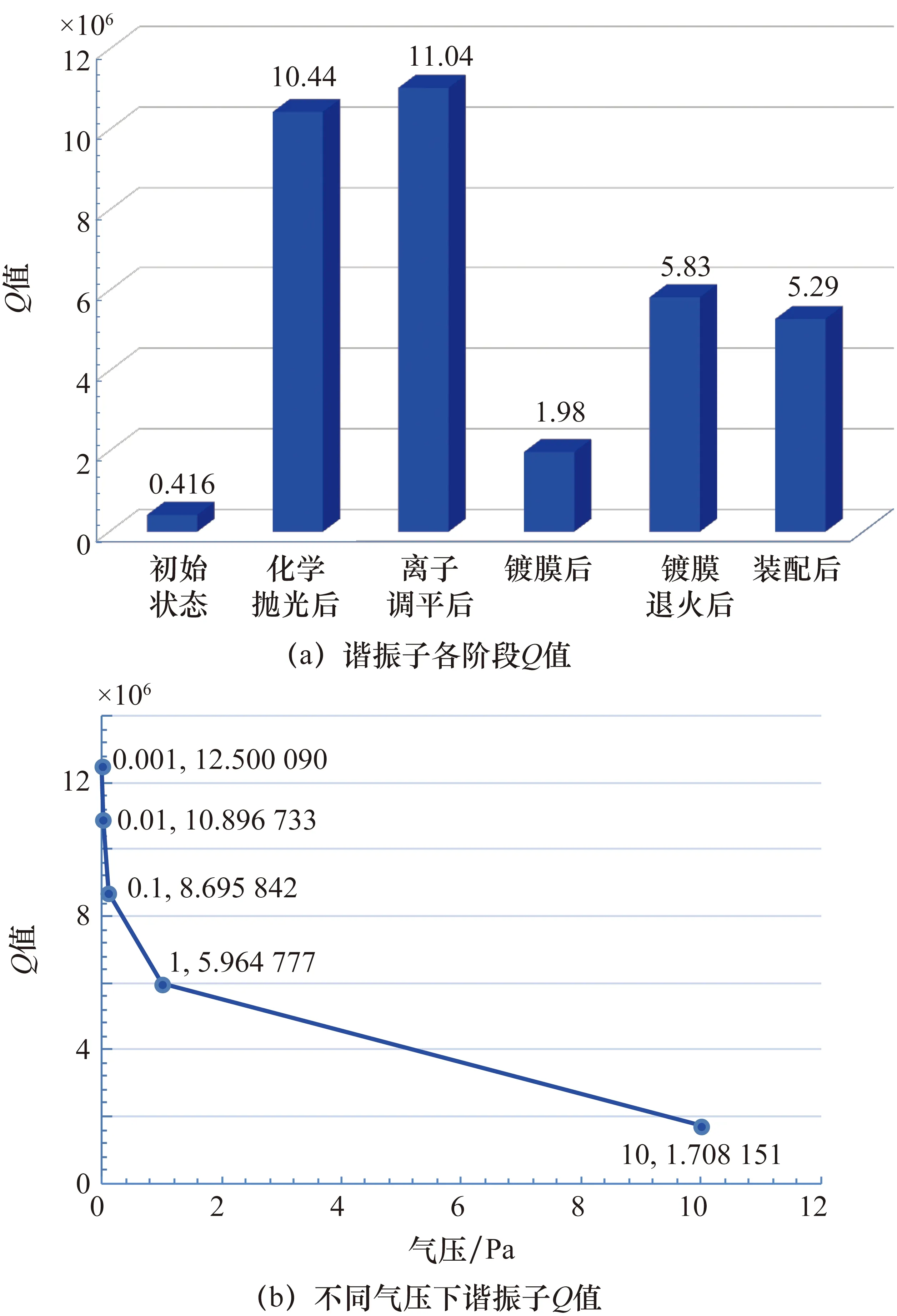

作为半球谐振陀螺的核心器件,谐振子对表面质量、形位和面形精度的要求极高;其需要多道复杂且精细的工艺处理才能达到理想物理性能,而每道工艺均会改变谐振子表面形貌,从而影响谐振子品质因数和频率裂解等振动性能参数,因此需要对每道工艺检测谐振子振动性能变化情况,来衡量工艺质量,对不合格的工艺步骤设置门槛,从而提高产品的良品率。特别是对于高精度半球谐振陀螺,要求谐振子具有高品质因数、低频率裂解的特性,这种状态下振动特性的测量需要漫长的过程,影响制约着半球谐振陀螺的批量化生产。

目前相关文献给出了谐振子的品质因素、频率裂解和刚性轴的辨识方法,包括基于相频特性的方法(扫频方法)、基于相角特性描绘方法[12]、双激励电极双位移传感器的测试方案[13]。这些振动特性测试方式均要借助检测与激励电极来实现谐振子的激励和信号的提取,系统和算法模型复杂,且没有给出工程批量化测试的具体方案,且当频率裂解值很小时,辨识效果具有一定的局限性。笔者提出的半球谐振子振动特性的表征方法和设计的批量化振动特性测试装置可以为半球谐振子批量化生产提供基础。

1 半球谐振子工作原理及振动参数定义

1.1 半球谐振子工作原理

谐振子结构形式为“Ψ”型轴对称结构,由内外半球面和中心支撑杆组成,下支撑杆为固定约束面;采用熔融石英玻璃加工成型,内外球面抛光处理,并保证其完美的对称性,半球谐振子特征定义如图1所示。半球谐振陀螺要求谐振子在n=2(环向波数)时的振型下工作,其特征是球壳做四波腹四波节弹性振动,支撑杆保持相对静止,呈现驻波状态,如图2所示。由于材料、制造和装配工艺的不完美,谐振子工作时,其振动能量存在衰减耗散,该特性可以用品质因子来衡量;四波腹振型的简正频率不再一样,且存在方向性,该特性可以用重、轻轴的方向和频率裂解来衡量。

1.2 谐振子的频率裂解定义

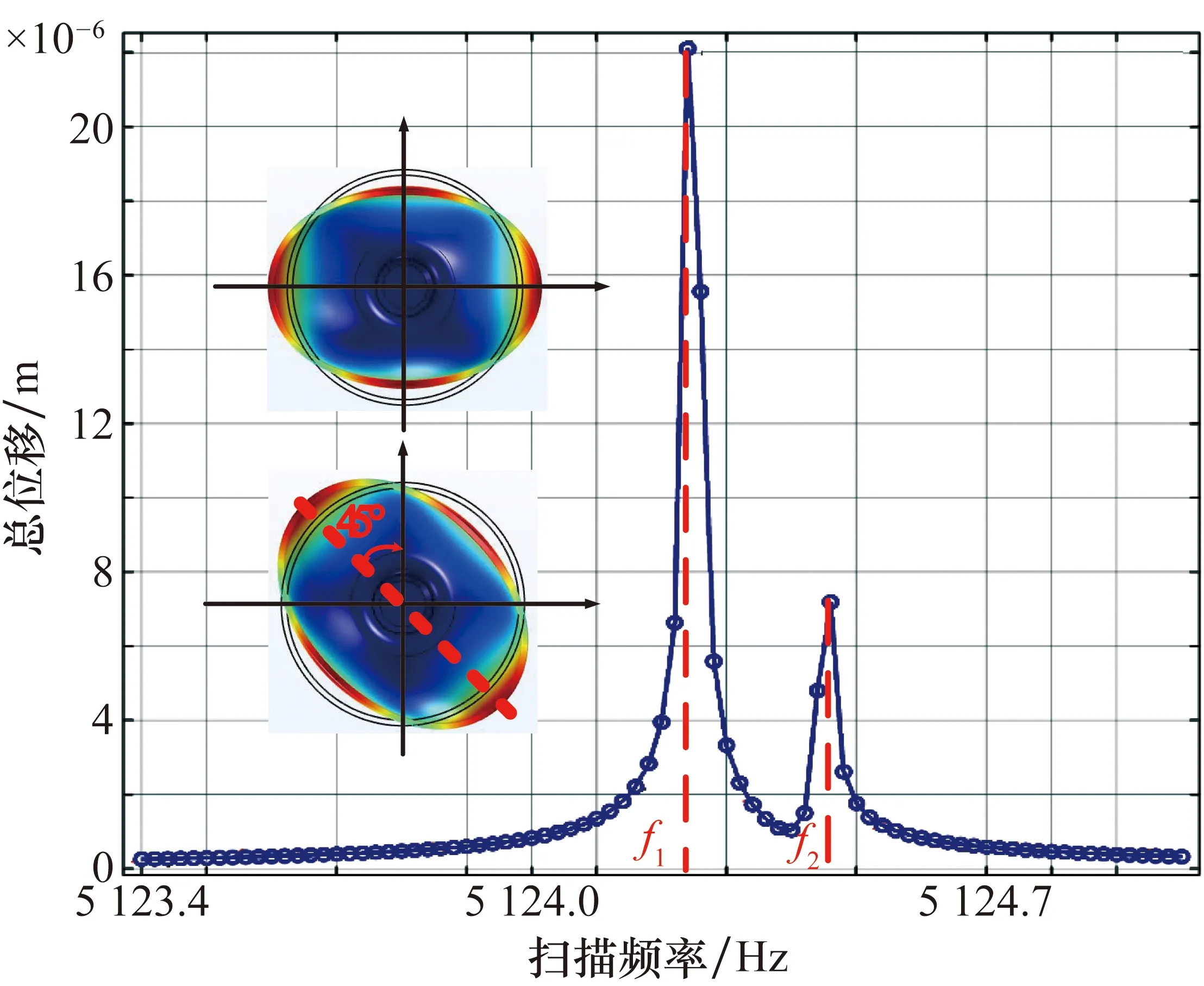

完美对称的谐振子2个简并的模态(n=2)谐振频率相同,频率裂解为0。对于环向特性(密度、刚度、形位尺寸等)分布不均匀的谐振子,四波腹振型频率响应函数中会出现2个相近的峰值频率f1、f2,这便是频率裂解现象,频率差为频率裂解值Δf,其定义如式(1)所示,该值的大小反映谐振子4次谐波分量的大小,如图3所示。

图3 频率裂解特征图

Δf=f2-f1

(1)

对于环向特性分布不均匀的谐振子,对其(以密度为例)分布函数进行傅里叶分析,得到密度级数

(2)

式中:ρ0为平均密度;i为谐波的级次,i=1,2,…;χi为第i次谐波的相对分量;ρ0χi为第i次谐波分量的真实幅度;φ为谐振子的方位角;θi为第i次谐波分量的初相位。其中4次谐波分量大小直接决定半球谐振子频率裂解值,两者关系为

Δf=0.5ρ0χif0

(3)

式中:f0为半球谐振子四波腹中心谐振频率。

1.3 轻、重轴的定义

对于完美对称的谐振子,其刚性轴没有方向性,只与驻波的振动方向相关。当存在频率裂解时,存在2个模态空间上有互相间隔45°的2个刚性轴,其中质量分布大的方向频率较小,该轴称为重轴,对应的频率为f1;质量分布小的方向频率较大,该轴称为轻轴,对应的频率为f2。轻、重轴的位置直接反映了谐振子的4次质量分布情况。轻、重轴的位置分辨和频率裂解值是后续调平的重要参数,轻、重轴的辨识精度直接影响4次谐波的调平质量,通过轻轴减质量或在重轴增质量可以完成谐振子4次谐波偏差的修调。

1.4 谐振子的Q值定义

工程上采用自由衰减法或半带宽法测试谐振子品质因子,品质因子计算公式分别为

Q1=πf0τ

(4)

(5)

测出谐振子四波腹工作谐振频率及自由衰减时间τ即可计算出谐振子的Q值。

品质因子Q值的另一种表达式如式(6)所示,直观地体现了影响Q值的几种影响因素。

(6)

图4 谐振子不同状态的Q值

2 基于谐振子波动图像的振动特性测试方法研究

2.1 振动表达式

谐振子的自由衰减振动方程式为

(7)

式中:φ为检测位置;φω为刚性轴的位置;φ0为激励的位置;f1为谐振子重轴谐振频率;f2为轻轴谐振频率;t为自由衰减振动经历的时间;τs为沿重轴的衰减时间常数;τc为沿轻轴的衰减时间常数;As为沿重轴激励时的谐振子振幅;Ac为沿轻轴激励时的谐振子振幅。

① 当谐振子是完美对称的,没有频率裂解时,激励的位置即刚性轴的位置,总有φ0=φω,振动的表达式为

(8)

式中:A0为谐振子振幅;τ0为沿刚性轴的衰减时间常数。

② 当激励方向与刚性轴重合即φ0=φω时,振动的表达式和上述表达式一致,如式(9)所示,只是此时振动图像特性和激励方向严格相关。

激励位置和重轴对准为

(9)

激励位置和轻轴对准为

(10)

③ 当半球谐振子存在频率裂解,且激励方向和重、轻轴不重合时,2个频率f1、f2的模态均被激发出来,呈现的振动特性是2个频率振动的叠加,如式(7)所示。

2.2 Q值测试方法

为减小半球谐振陀螺的控制误差及高信噪比的信号输出,要求谐振子有极高的品质因数(Q值),化学处理后一般大于1 000万。此时谐振子有极小的带宽,不宜采用半带宽法测试Q值。

采用机械敲击或静电激励的方式对谐振子的唇沿进行激励,激发出其四波腹振动模态,而后让其进入自由振动衰减,记录自由衰减的振动图像。

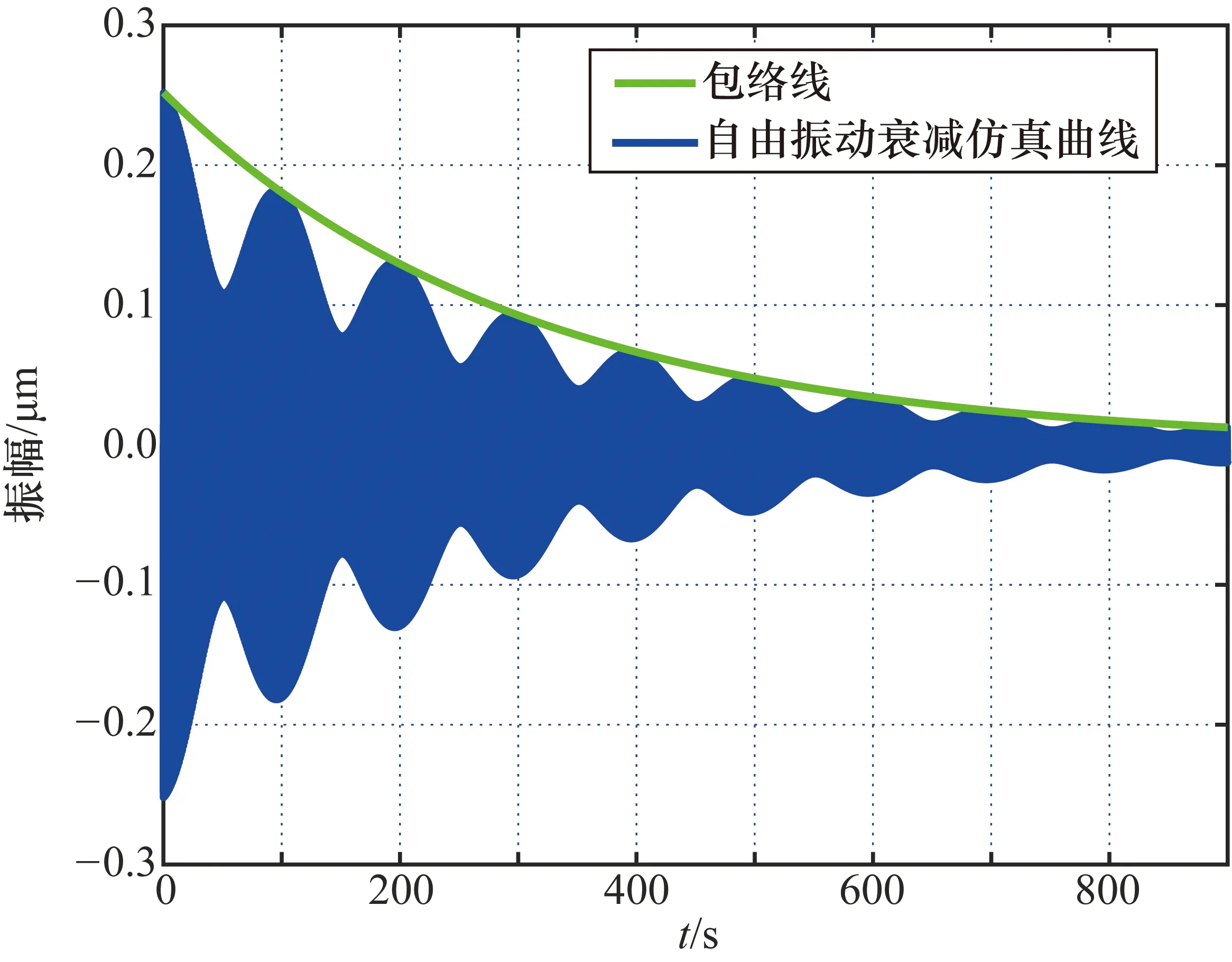

当激励位置和谐振子的重轴或轻轴重合时,得出其振动图像,如图5所示,此时图像的包络线是连续的,根据采集的图像拟合出自由衰减时间常数τ,由式(4)便可计算出谐振子的Q值。

图5 激励方向和重轻轴对准时的自由衰减图像

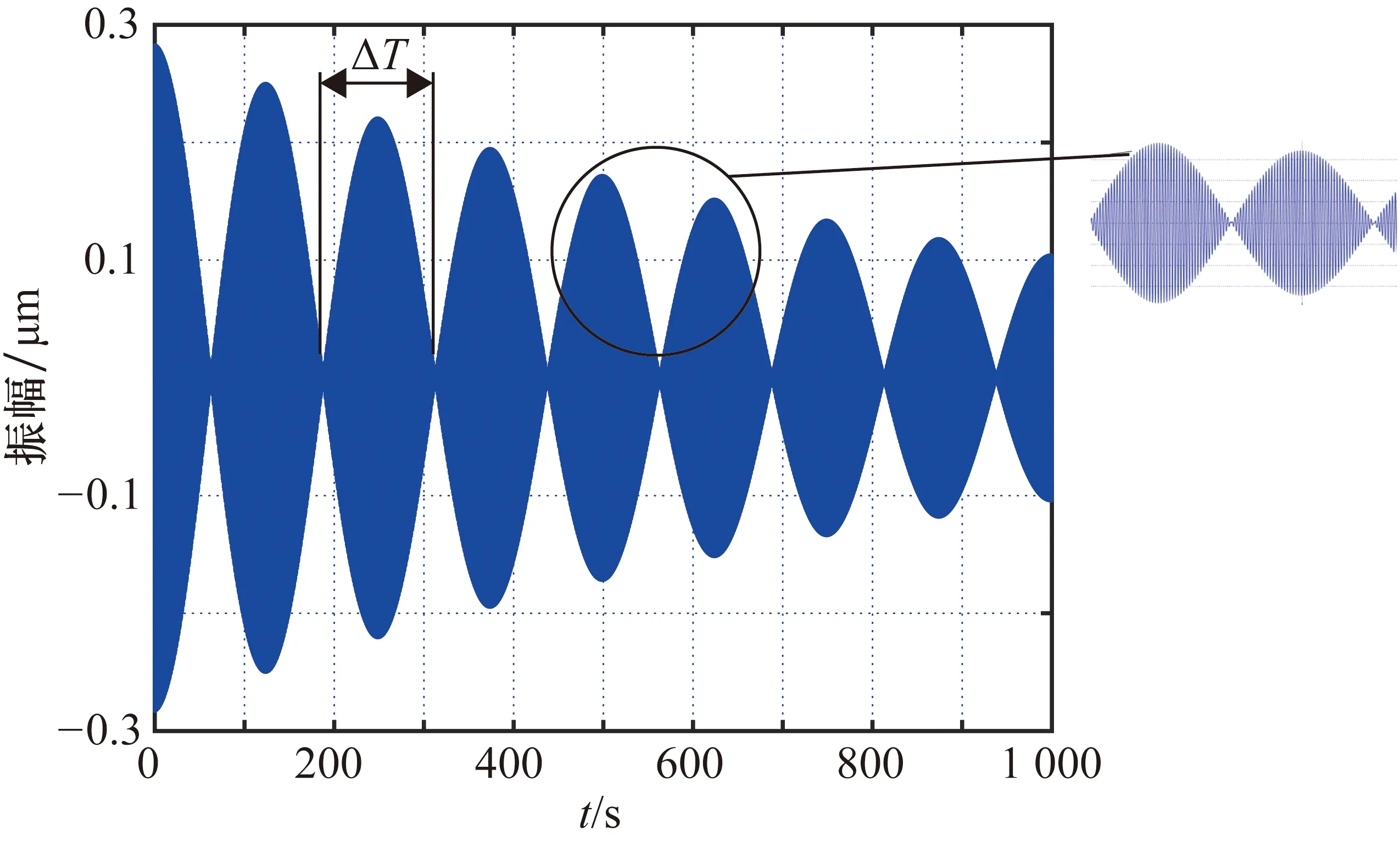

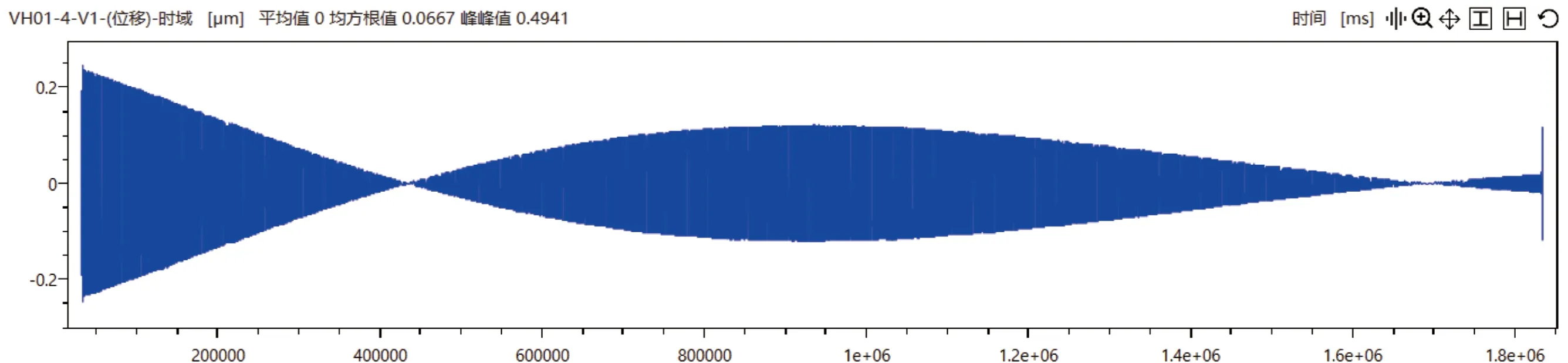

当激励位置与谐振子的重轴或轻轴不重合时,得出其振动图像,如图6所示,图像的包络线是呈现“拍”的形式,此时根据“拍”的顶点拟合出新的包络曲线,根据新包络图像拟合出自由衰减时间常数τ,由式(4)便可计算出谐振子的Q值。

图6 激励方向未和重轻轴对准时的自由衰减图像

2.3 频率裂解测试方法

对于高精度谐振子,其频率裂解一般小于0.05 Hz,由式(7)可知,谐振子起振后,其振动行为是2个频率很接近的振动波的叠加,根据波动学原理,叠加后的波会形成“拍”频现象,根据“拍”频的周期,可以完成频率裂解的测试。为分析方便,假设式(7)中两列波由相同的振幅A、相同的阻尼系数和初相位为0。则式(7)变为

w(φ,t)=2Acos(πΔft)cos[π(f1+f2)]

(11)

定义A调制(t)=2Acos(πΔft),则式(10)可写成:

w(φ,t)=A调制(t)cos[π(f1+f2)]

(12)

图7 谐振子振动图形仿真

(13)

2.3.1 阻尼不均匀时频率裂解振动图像仿真

图8 不同阻尼比下自由振动衰减仿真图像

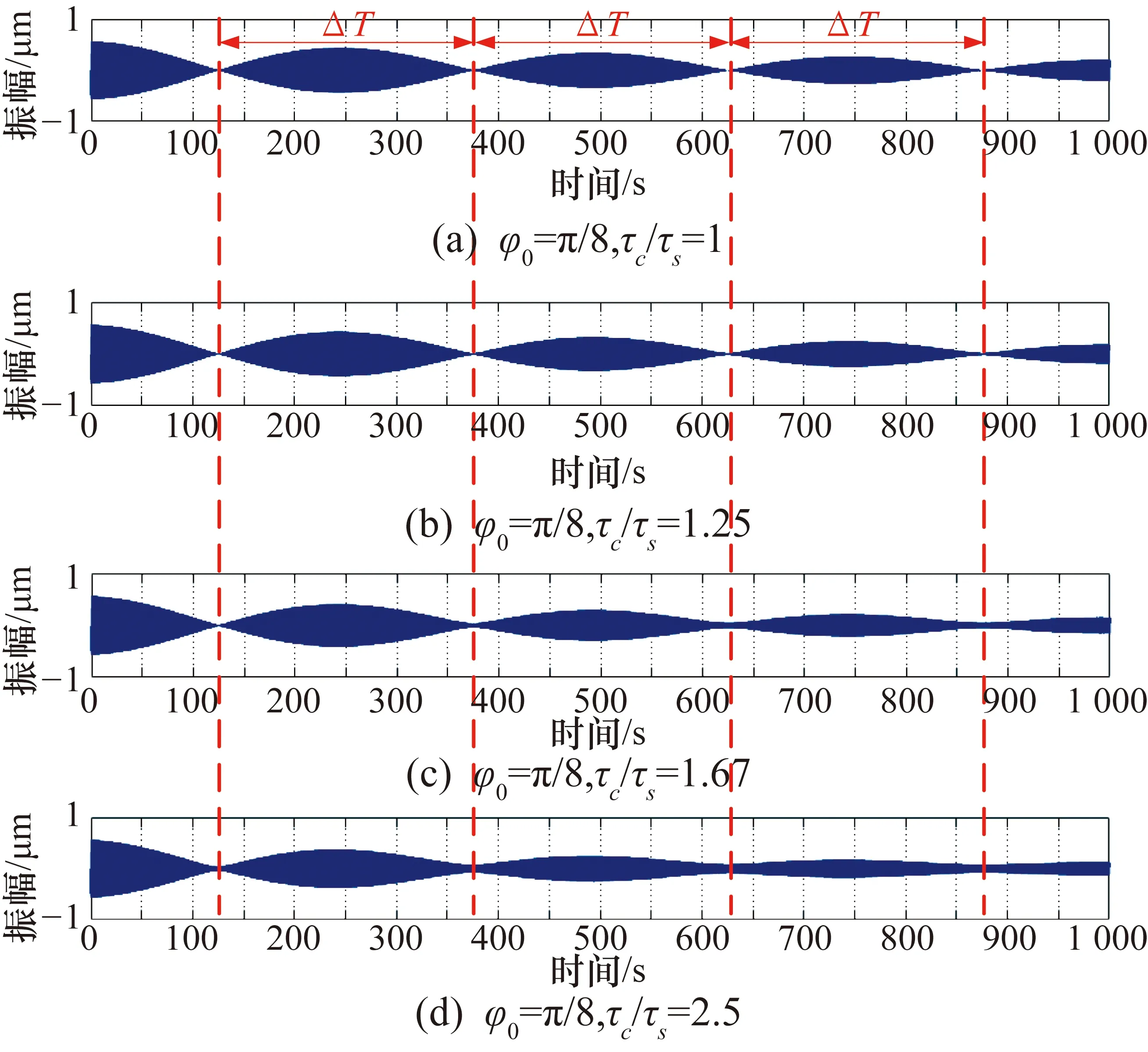

2.3.2 谐振子重、轻轴初始振幅不一致时频率裂解振动图像仿真

由于阻尼不均匀及谐振子激励位置的差异,谐振子起振时的初始振幅会不一致;改变激励位置φ0,此时谐振子重轻轴的初始幅值As、Ac会随之改变,根据仿真结果此时振动图像亦呈现“拍”的特性,依然可以根据测得的“拍”的振幅变化周期来测定谐振子的频率裂解。仿真条件为f1=5 000 Hz,f2=5 000.004 Hz,τc=1 000 s,τs=1 000 s。不同激励位置下自由振动衰减仿真结果如图9所示。

图9 不同激励位置下自由振动衰减仿真图像

2.4 轻、重轴辨识方法

改变谐振子激励的位置,分析每个激励位置下时域振动图像及相应的频域图像特性,根据相应的变化规律辨识出谐振子的重轴和轻轴。

① 当φ0=0°时,对谐振子自由衰减的信号进行FFT变换,通过频域曲线可以看出谐振子只以一个固有频率振动,如图10所示。

图10 激励方向与重轴或轻轴重合(φ0=0°)时自由衰减的时域、频域图像

② 旋转谐振子测试,当φ0=10°时频域曲线出现2个峰值,可以看出左侧重轴峰值明显高于右侧轻轴峰值,激励方向靠近重轴,如图11所示。

图11 激励方向与重轴靠近时自由衰减的时域、频域图像

③ 反之,旋转谐振子,当频域曲线出现2个峰值,且右侧重轴峰值明显高于左侧轻轴峰值,激励方向远离重轴。由此可以对重轴轻轴进行区分,完成了谐振子重轴的辨识。

3 谐振子振动特性批量化测试平台设计

3.1 测试平台结构组成

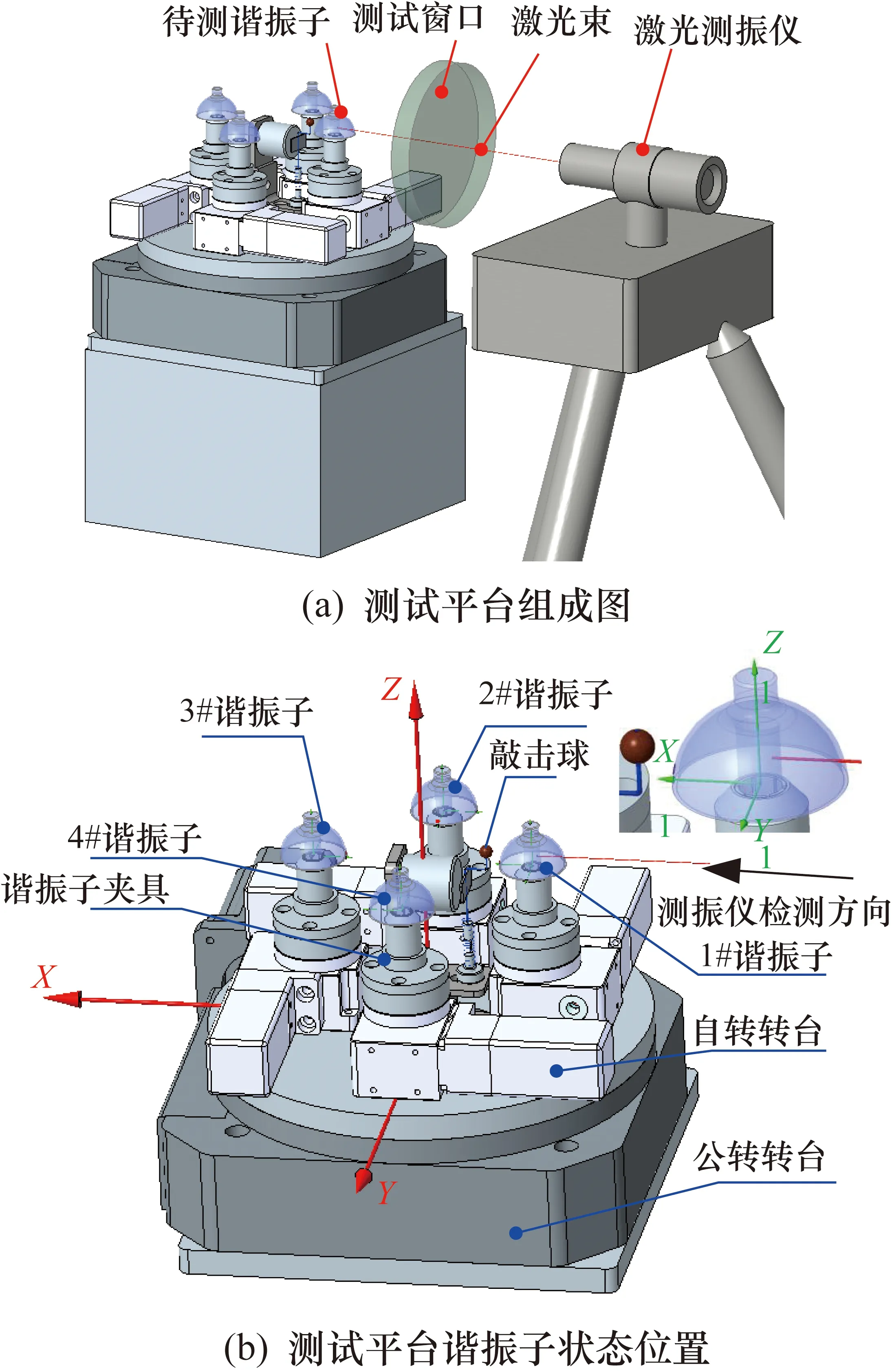

为提高半球谐振子振动性能测试效率,设计了批量化测试平台,采用单腔室多工位的模式,一次装夹多个待测谐振子,一次完成抽真空过程,实现高效的批量测试,其测试原理组成框图如图12所示。

图12 单腔室多工位测试框图

谐振子多工位振动性能测试系统主要由真空腔、真空泵组、激光测振仪、谐振子加持装置、谐振子激励装置、自转转台、公转转台、光学平台和控制机柜等组成,如图13所示。

图13 单腔室多工位谐振子振动特性批量化测试平台设计图

各部分主要功能如下。

① 真空腔室、真空泵组。为谐振子振动性能测试提供优于10-3Pa的真空环境。

② 激光测振仪。实现非接触的振动信号的检测。

③ 谐振子夹持装置。实现谐振子的稳定夹持。

④ 谐振子激励装置。采用机械敲击方式,实现对谐振子的激励起振。

⑤ 自转转台。改变谐振子的激励位置,完成轻、重轴的辨识。

⑥ 公转转台。改变谐振子相对转台轴线的不同位置,实现对不同谐振子的批量测试。

⑦ 控制机柜。完成谐振子的激励控制、检测信号处理、公自转台的控制、真空腔室的充放气的操作和相关真空状态的显示等功能。

⑧ 光学平台。对真空腔室提供稳定支撑,保证腔室的自身振动对谐振子的振动信号不造成影响。

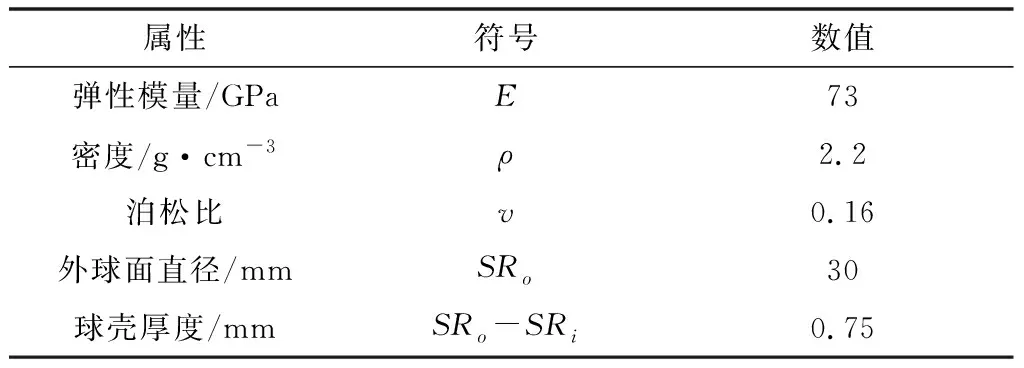

3.2 测试示例

将待测一组谐振子固定在专用夹具上,开启真空泵组,待真空度小于0.001 Pa时,开起测试模式,采用敲击的方式,使谐振子起振,而后半球谐振子处于自由衰减状态,检测记录该状态下的振动信号,根据振动信号的特征辨识出谐振子轻重轴的位置、频率裂解和Q值的大小,谐振子参数如表1所示。

表1 谐振子参数

3.3 测试结果

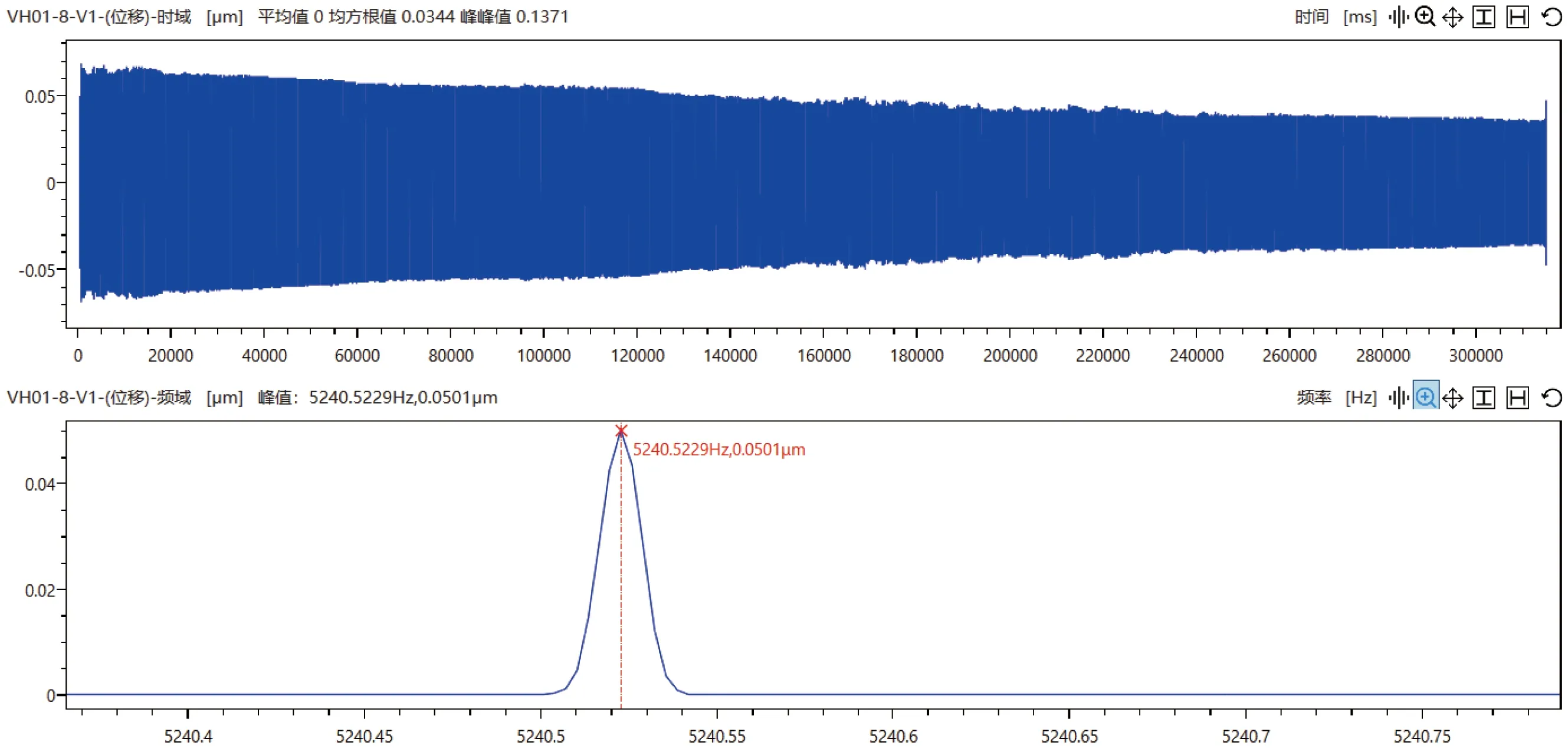

以其中一个谐振子测试为例,说明其振动特性测试过程。改变谐振子的激励位置,用激光测振仪记录每个激励位置下的振动图像,如图14所示。当振动图像呈现出明显的“拍”特征,即完成谐振子频率裂解的测量,如表2所示。

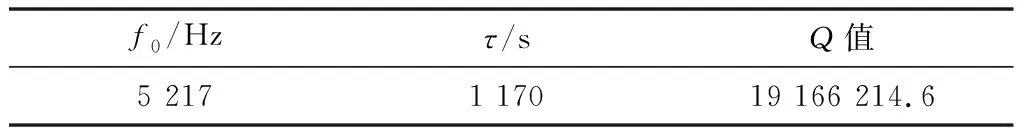

表2 谐振子自由衰减“拍”过程数据

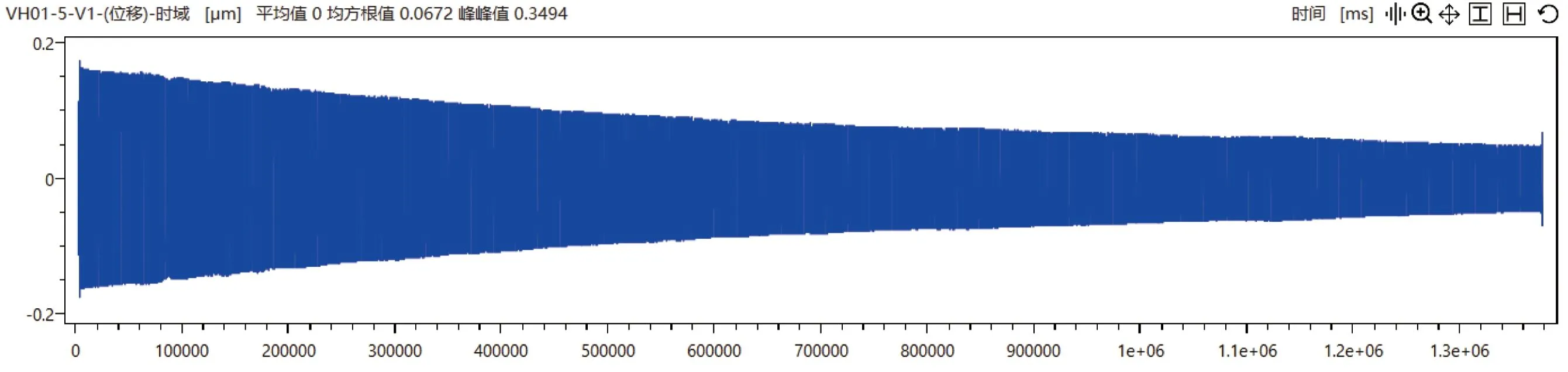

图14 谐振子自由衰减时实测“拍”图像

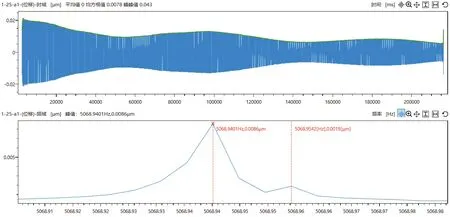

改变谐振子的激励位置,用激光测振仪记录每个激励位置下的振动图像,如图15所示。当振动图像没有拍特性时,此时激励所对应的位置为重轴或轻轴,根据所对应的振动图像,可得到谐振子的频率f0及衰减时间常数τ,即可完成Q值的测量,如表3所示。

表3 谐振子自由衰减过程数据

图15 谐振子自由衰减实测曲线

通过测试数据分析,所提出的谐振子振动特性测试方法及测试平台的设计,满足谐振子振动特性的测试精度和批量化的要求。

4 结束语

谐振子的频率裂解、轻重轴的位置和品质因数是其3个重要的振动特性参数,直接影响半球谐振陀螺的精度。同时对于高精度半球谐振陀螺,要求谐振子具备高Q值、低频率裂解的特性,这个特性客观上制约着振动特性测试效率和谐振子批量生产程度。针对谐振子振动特性批量化测试问题,提出基于波动特性原理的振动特性测试方法,并基于该检测方法设计了谐振子批量化测试平台,实现了Q值1 900万、频率裂解0.8 mHz和刚性轴的测试。且可以完成一次装夹测试多个谐振子振动特性,极大地提高了测试效率。为半球谐振陀螺进一步批量化生产提供基础,具有较好的工程意义。