复合地层小直径盾构刀具切削过程仿真及参数优化

姜海斌

(1.中铁十八局集团有限公司,福建 福州 350108;2.福州大学 土木工程学院,福建 福州 350108)

由于盾构机机械设备的特殊性,刀盘、刀具以及驱动系统承担着整个设备的掘进任务,其中刀具作为直接作用土体的部件,其对于隧道开挖的作用尤为重要。切削仿真不仅有利于掌握各类刀具的结构参数以及工作参数对切削的影响,而且可对参数进行优选从而有效提升设备的工作效率。目前,若要实现刀具对土体切削的仿真模拟过程需要解决两个实际问题,其一是刀具与切削土体直接接触,如何处理被切削的土体存在的大变形问题,其二是刀具切削土体这一仿真过程存在着非线性问题,因此对仿真方法以及模拟计算能力都提出了严格要求。

Karmaka等[1~2]把土体假想成理想的塑性流变状态,即为“流体”,利用流体动力学软件实现了耕刀切削土体的数值模拟。Yong和Hanna[3]最先对宽齿型耕作刀具切削粘土这一动态过程实现了二维仿真模拟,直接证实了二维有限元法可适用于切削仿真。Susila等[4]通过有限元软件利用自适应网格重划分法(ALE法),在切削过程中网格质量始终保持一定的良好状态,最后成功模拟出刀具切削加固后砂土的全部过程,结果表明待切削土体在受到刀具向前挤压后会不停地向外扩散,符合实际的切土效果。谢晓谜[5]等考虑到刀具切削过程中不仅存在几何非线性同时还存在材料非线性,并在Yong的研究成果基础上,成功构建出耕作刀具切削东北土壤的二维有限元模型,结果与前人的研究理论表现非常相近,并认为推广到三维土体切削是完全有可能的。此外,刘燕等[6]在切削仿真过程中首次运用切削土体单元刚度折减并趋近于零来模拟出土体失效的方法,能更加准确模拟出刀具与待切削土体的相互作用,从而实现了三维切削仿真。沈建奇[7]通过构建刀盘切削土体的三维数值模型,并利用自适应性网格重划分技术,有效解决了因土体单元变形过大导致计算中断的不足。徐泳等[8]虽提出可用DEM法进行土体切削仿真模拟,打开了新思路,但其颗粒与实际土壤之间的是否等效有待验证,并且颗粒规模对DEM仿真的准确性也存在较大的误差。

暨智勇[9]通过建立不同参数下的切刀切削仿真模型,探究了切刀切削力的影响因素,并且还知悉了刀具的刀刃角、刀宽、切深以及切削速度等相关工作参数组合对刀具载荷的影响变化规律。丁峻宏等[10]归纳了切削土体仿真过程中用于解决土体大变形的ALE法、SPH法以及自适应网格法等常见方法。苏翠侠等[11-13]为了研究在不同施工工况下盾构机所需的相关力学参数变化,采用了D-P本构模型并引用单元损伤失效准则模拟出岩石破碎过程。吴兆宇[14]建立刀具切削土体过程的三维分析模型,采用了网格固定而材料在网格中流动的流固耦合方式,可大大减少运算时间,并且实现了刀具切削土体的整个仿真过程。邓利军等[15]采用耦合欧拉-拉格朗日法模拟出土体切削整个过程,可有效解决网格扭曲、土体变形较大而导致计算中断,并且模拟结果更接近于实际结果,提供了一种新颖的土体切削过程的方法。

然而,上述研究通常为基于单一土层切削仿真,且鲜有考虑盾构机的动态掘进过程,针对复杂多变的地质情况的小直径盾构刀具参数可进一步优化。综合对比现有切削仿真方法,本文基于ABAQUS有限元软件对切刀切土、滚刀破岩建立仿真模型,模拟盾构刀具切削动态过程,结合滨海复合地层的地质特征,设计正交试验确定切刀、滚刀的结构优选设计参数,从而消除了尺寸效应对于小直径盾构机刀具实际切削力的影响。

1 刀具选型及参数设计

1.1 盾构刀具类别

滨海地区地层复杂多样,选用适合滨海复杂地层的刀具参数及刀具布置则显得尤为重要。刀具作为土体切削的直接工具,通常为了适应不同地质条件,刀盘面往往需要多种刀具的组合共同作用顺利完成切削。刀具按照工作原理分为切削类刀具和滚压类刀具,而其余刀具统称为辅助类刀具。其中切刀、刮刀、先行刀、中心刀等统称为切削类刀具,而单刃滚刀、双刃滚刀、球齿滚刀统称为滚压类刀具[16]。

1.2 刀具参数设计

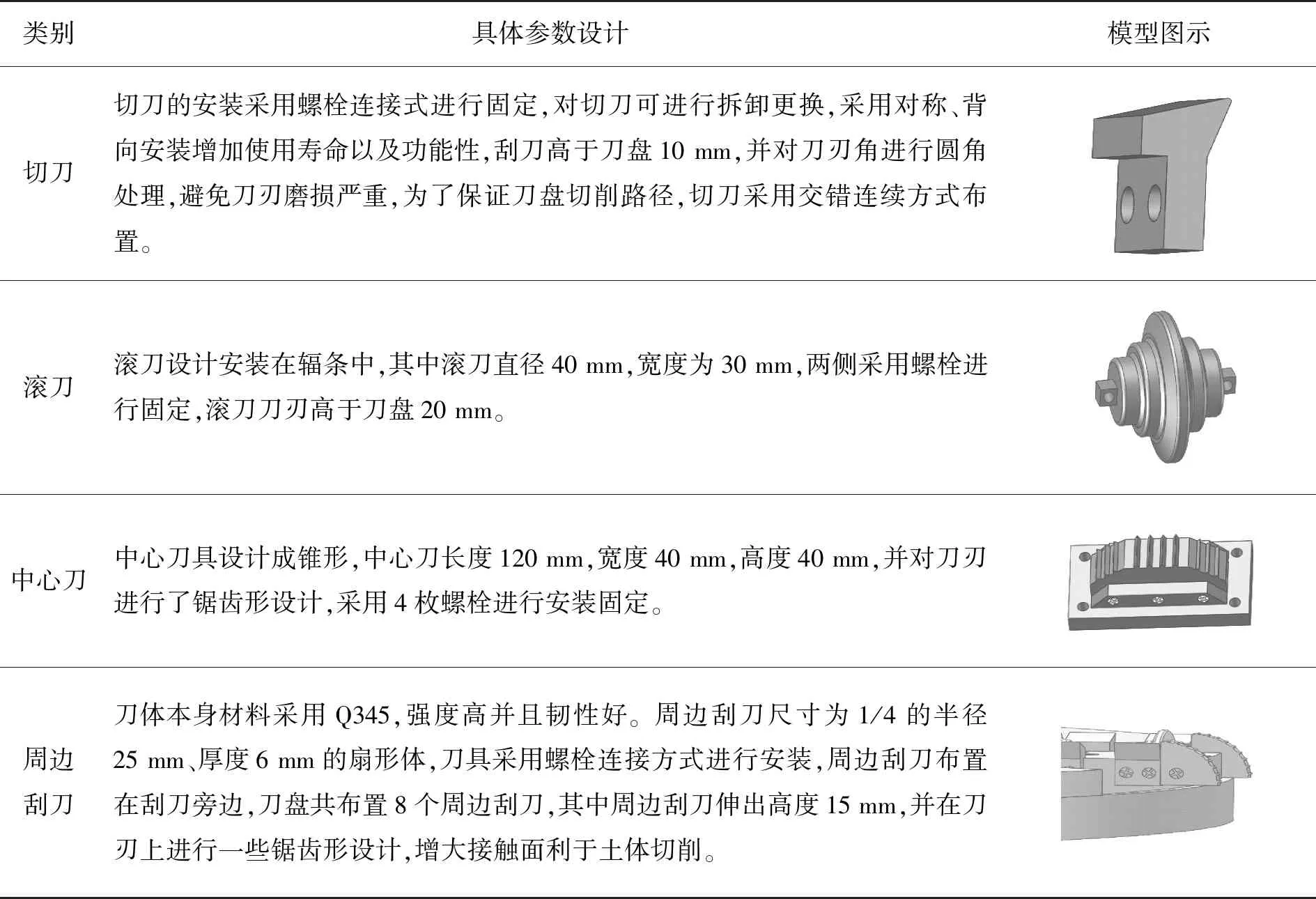

为了后续能更好的采用模型试验研究在复杂地层盾构掘进过程中刀具的适应性以及稳定性,根据各种刀具的结构形式以及工作原理,可选定刀具类型分别有切刀、周边刮刀、滚刀以及中心刀。本文以厦门地铁4号线所使用的盾构机为原型进行盾构仿真模型的参数设计。原盾构机的刀盘面板直径6 986 mm,整体开口率达到35%,中心区域的开口率达到了38%。考虑到盾构仿真模型所需的整体功能以及相关部件的匹配性,综合相似原理,这里取几何比为1∶12,即仿真模型的刀盘直径约为583 mm,为了便于后续刀具的布置,刀盘直径整取600 mm。各类刀具参数设计及模型图示如表1所示。

表1 各类刀具参数设计及模型

2 刀具切削仿真模型

2.1 切削仿真方法

ABAQUS作为一款前后处理功能强大、求解模块丰富、适用范围广泛的有限元分析软件,可有效解决复杂非线性动力学问题以及各种短暂和瞬时动态问题。且ABAQUS拥有丰富的材料模型库,同时还提供了用户子程序接口,可灵活地定义材料特性,其常用的3种仿真切削方法如表2所示。

表2 ABAQUS中常用的3种仿真切削方法

2.2 切刀切削仿真

2.2.1 仿真建模

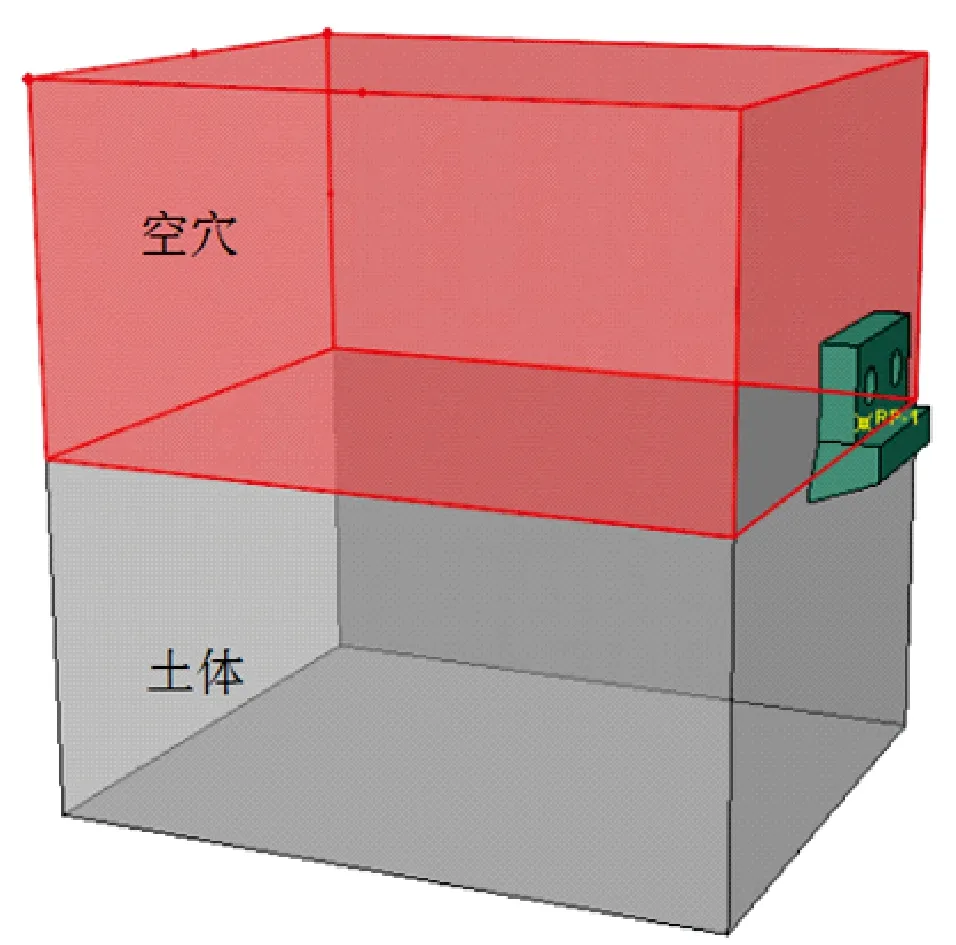

(a)CEL有限元模型

采用EF法和ALE法时,其土体模型底部采用全约束,侧边界采用对称约束可减少反射波对仿真结果的影响,其它面为自由表面。采用CEL分析方法时,其欧拉材料的边界必须在每个增量步进行计算后进行自动配置,因此对于欧拉材料无法通过限制位移来约束运动状态,而只能限制其速度,可对模型的底部、两侧以及左平面分别设置其相应位移方向的速度为零的约束,其切削起始面以及上表面均为自由状态。对于切刀选择Q345钢,采用线弹性模型,切削土体选择滨海地层的粉质黏土,采用扩展的Ducker-Prager非线性弹塑性模型。其中土体和切刀的相关参数如表3所示。

表3 材料相关参数取值

2.2.2 动态过程分析

采用ABAQUS软件中显示动力学模块进行土体动态分析,可直观记录在切削过程中切刀的切削力变化规律以及土体变形过程。为了减少不必要的仿真时间,在初始时设定切刀与土体刚好处于接触状态,仿真时间设为2 s,切刀切削深度3 mm,并给切刀沿Z轴方向30 mm/s的速度。

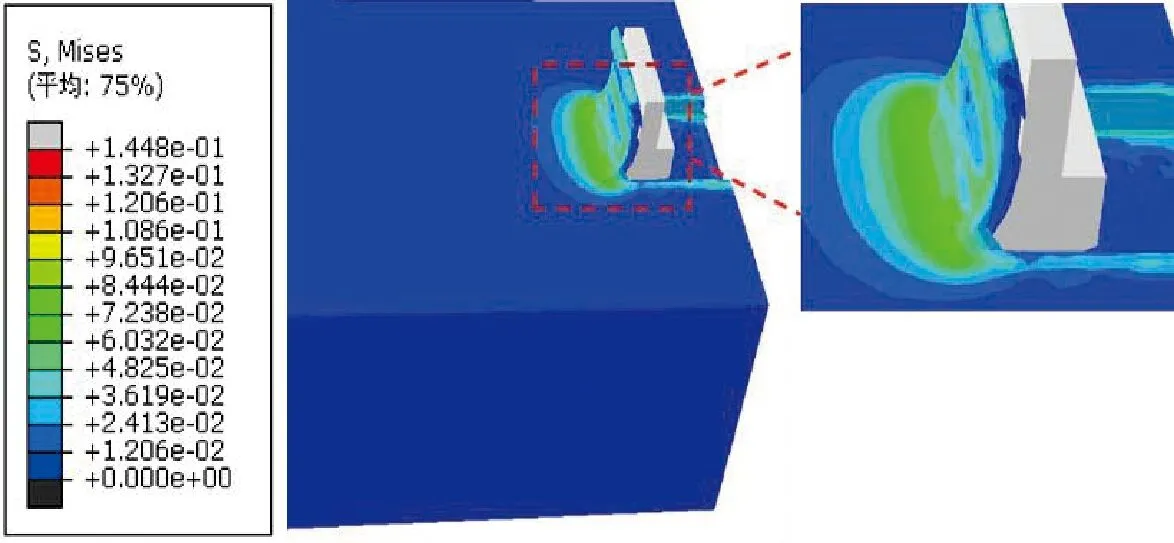

为了比较不同切削仿真分析方法的精确性,可对比切刀在切削仿真过程中其所受切削力大小、变化规律以及土体切削变形情况,其中切削力越接近理论切削力表征着该仿真方法的精确性越高,切削力波动性越小表征着该切削仿真方法更稳定,土体切削效果越好表征着该仿真方法越符合实际切削过程。图2分别为EF法、ALE法以及CEL法的切削仿真过程中在T=0.5 s时的等效应力云图,可以看出,土体的最大应力总是出现在两者的接触区域并随着刀具不断前进、切削而同步改变,当作用在土体的应力超过土体之间的粘附作用,土体单元开始损伤失效并自动退出后续的整体模型计算。在三种切削仿真方法中,CEL法的土体最大应力最大,达到了0.236 MPa,而对于EF法和ALE法的最大应力分别只有0.145和0.205 MPa,说明CEL分析方法的切削过程对土体切削破坏更彻底,表征着土体切削效果更好。由于CEL分析方法在仿真过程中是将材料视为流体在网格单元进行流动,因此在切刀前方附近的土体在破坏分离时会有一个向上拉拔的过程,具体表征在切刀附近周围的土体会有一定的隆起现象,但在EF法和ALE法的仿真切削过程中其表现效果并不明显,表明CEL分析方法的切削仿真过程更符合实际的土体切削过程。

(a)EF法

2.3 滚刀切削仿真

2.3.1 仿真建模

滚刀结构相对切刀较为复杂,并且滚刀的运动状态也比切刀更为繁琐,为了保证滚刀破岩的仿真精度,可确定以下研究思路

(1)初步设计好的盘形滚刀所有零部件可在SolidWorks软件进行建模;

(2)将建立好的盘形滚刀模型以x.b文件形式导入ABAQUS软件,花岗岩可直接在ABAQUS进行建模,并将滚刀与岩石进行装配,其中滚刀刀刃面与岩石即将接触可减少仿真时间;

(3)分别定义滚刀、花岗岩的材料特性(如表3所示)、进行网格划分,选择滚刀破岩的加载方式以及岩石边界条件;

(4)得到滚刀破岩仿真过程中垂直力、滚动力的大小以及曲线变化规律。

在滚刀破岩过程中,主要是滚刀刀圈与岩石体进行接触,为了减少计算量,可将仿真模型中的盘形滚刀简化为刀圈模型。由于刀圈自身结构相对复杂,可先进行分割后再进行网格划分,而刀圈模型在仿真过程中视为刚体结构,其网格精度对于破岩仿真结果无影响,因此不需要对刀圈模型进行网格细化,网格类型采用C3D8R,单元总数为8 822。而对于岩石模型,其待切削区域的岩石存在大变形,因此可进行网格加密提高计算精度,网格类型为C3D8R,单元总数为96 000。

2.3.2 动态过程分析

滚刀破岩仿真全过程的破岩力变化曲线如图3所示,可以看出滚刀刀圈与岩石体刚开始接触时,其滚动力及垂直力均急剧增加,其原因主要为,一是由于岩石体的反作用力作用于滚刀;二是由于在动态仿真中滚刀具有瞬时速度,加剧了两者之间的相互作用。同时可以看出滚刀的破岩力并非一直增加,而是到了一定范围后,开始呈现周期性的波动状态,但是波动范围相对较大。这是由于在滚刀破岩的动态仿真过程中,部分岩石面会被刀圈切割后压碎断裂,形成岩石块整体崩落来,从而使得滚刀的破岩阻力突然减小,表征滚刀破岩阻力骤然下降,而与此同时滚刀刀圈再次与新的岩石面进行滚压,破岩压力又开始陡增,以此循环往复完成整个阶跃式破碎过程,符合实际的滚刀破岩效果。

在滚刀破岩的整个过程中其破岩力曲线不停骤降-陡增来回循环,其波动范围较大且难以对比,为了检验仿真结果的精确性,本文将滚刀的破岩力曲线分别取平均值,可以得到滚刀破岩的滚动平均力约为1.3 kN,垂直平均力约为5.7 kN。对比文献[20]中的CSM模型理论值可知,滚动和垂直理论力分别为1.45,6.29 kN,仿真值相比理论值偏小,主要是因为在破岩仿真过程中将刀圈视为刚体结构,未考虑滚刀的磨损、变形,相对于实际破岩时其受力情况比较简单,其仿真值分别约达到了其模型理论值的89%和91%,仿真结果较为可信,可进行下一步研究。

3 多参数正交试验分析及优选

3.1 正交试验设计

正交试验法是一种既能保证试验结果的可信度,又能大幅减少试验次数的方法,试验内容通常直观体现在科学设计的正交试验表上。

对于盾构模型机刀盘的切刀而言,研究切刀切削力的影响因素有助于提高盾构模型机的试验精度,优选最佳的切刀参数使切刀受力最小,进而整个刀盘面受力最小。其中影响切刀切削力大小的因素不仅有自身的结构参数,如刀前刃角、刀刃圆弧半径,还有其工作参数,如切削深度、切削速度,而在实际切削过程中由于刀后刃角不与土体直接接触,可忽略其影响,将其设为定值[21]。滚刀刀圈的刃口作为滚刀与岩石直接接触的主要部位,其刀刃的相关参数直接影响滚刀切削力大小,刀圈的刀刃参数主要有刀刃角、刀刃宽、刀刃圆弧半径,滚刀切削速度取定值v=20 mm/s,而对于滚刀切入深度通常根据地质条件选定,不做考虑变量,取定值h=2 mm。

由于切刀的切削速度在切削过程中所产生的切削热量不足以改变材料参数,且目前很少讨论低速切削对切削力的影响,本文不作考虑。选取切刀切削力作为本次正交试验表的目标指标,正交试验表共选取3个影响因素,分别为前刃角、刀刃圆弧半径以及切入深度,每个影响因素均设置4个水平数。同样地,对于设计滚刀而言,研制加工后的几何参数是无法改变的,其正交试验表也选取3个影响因素,即刀刃宽度、刀刃角和刀刃圆弧半径。该正交试验表为5因素3水平,因此会在正交试验表中出现空白列,可用作误差列来检验正交试验表的可靠性,此处可将空白列删除。综上所述,得到如表4、5所示的试验水平表。

表4 切刀L16(45)试验水平表

表5 滚刀L16(45)试验水平表

通过SPSS Statistics软件可以自动生成正交试验表,将每一组水平影响因素的切刀、滚刀构建切刀切土、滚刀破岩的切削仿真模型,得到得到切刀的平均切削力及滚刀的平均滚动力、平均垂直力,并记录在正交试验表中。

3.2 试验结果分析及优选建议

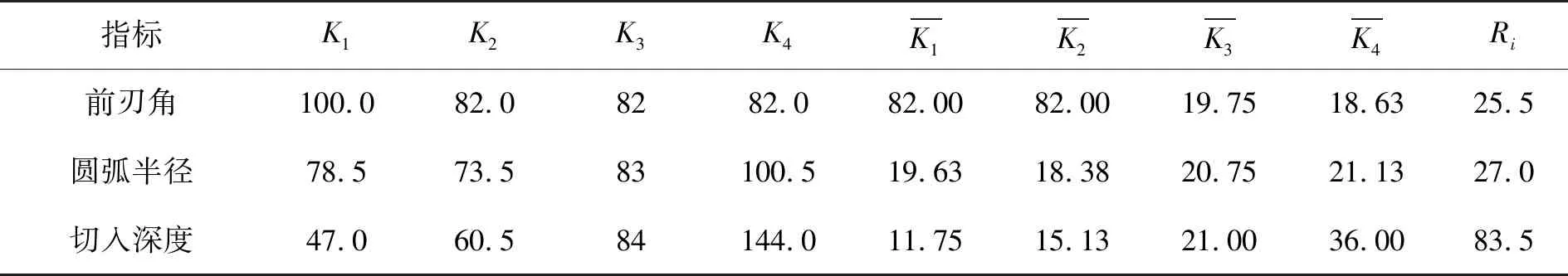

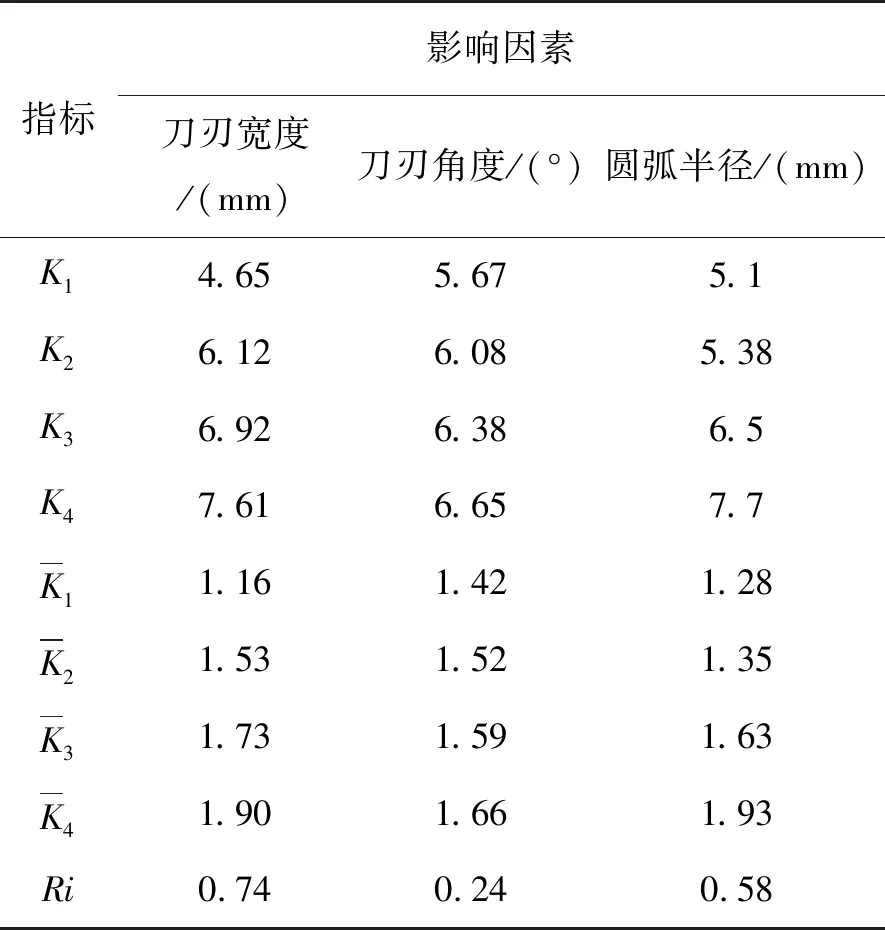

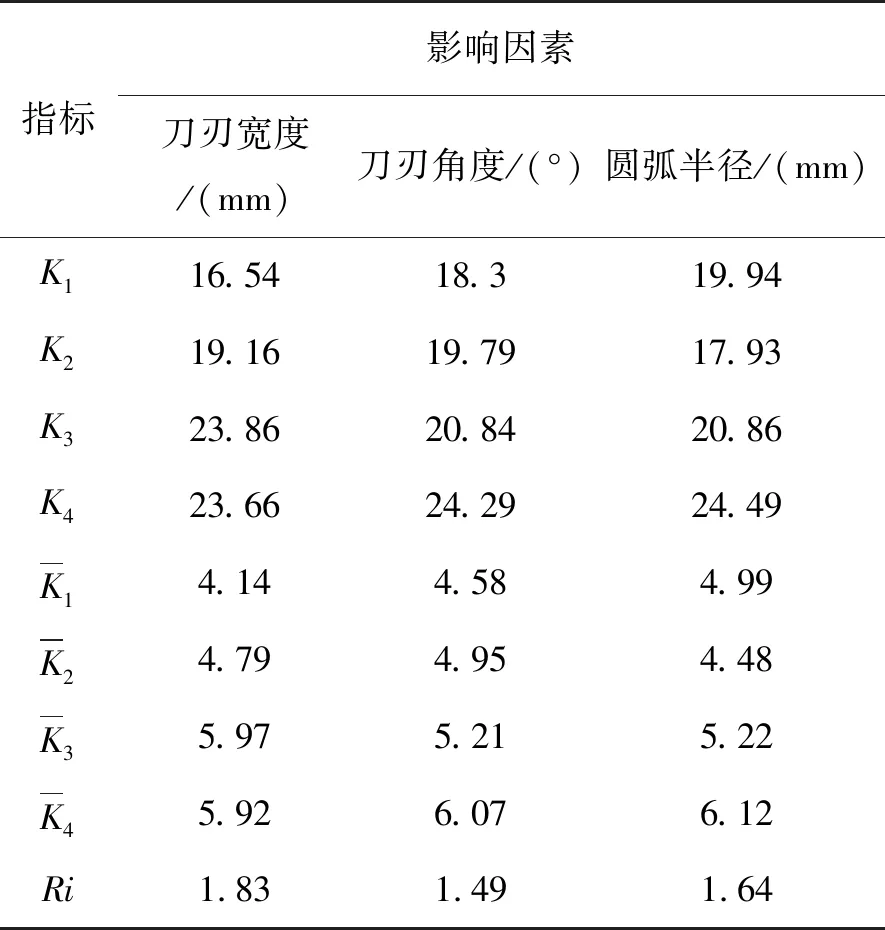

表6 切刀切削力正交试验结果分析表

通过表7-8可以得出,滚刀滚动力和垂直力的主次影响程度均为:刀刃宽度>刀刃圆弧半径>刀刃角度。对于滚动力的正交试验表可知最优参数组合为A1B1C1,即刀刃宽度1.0 mm、刀刃角度20°、圆弧半径0;而对于垂直力的正交试验表可知最优参数组合为A1B1C2,即刀刃宽度1.0 mm,刀刃角度20°、圆弧半径0.5 mm。综合两个正交试验表的分析结果,可知刀刃宽度对滚刀破岩力的影响程度最大,刀刃圆弧半径次之,而刀刃角度最小。在两个正交试验表可以确定最优参数为刀刃宽1 mm、刀刃角20°,而面对刀刃圆弧半径有着不同的选择,考虑到实际过程中的磨损情况,可采用一定的圆弧半径进行过渡,延长刀具使用寿命,因此可选择刀刃圆弧半径为0.5 mm。

表7 滚刀滚动力正交试验分析表

表8 滚刀垂直力正交试验分析表

4 结论

本文采用ABAQUS分别构建切刀切土、滚刀破岩仿真模型,并进行盾构动态切削过程模拟分析,最后基于正交试验确定各影响因素的主次影响程度,据此给出小直径盾构机切刀、滚刀设计参数的优化建议。主要结论如下:

(1)分别采用CEL法、ALE法以及EF法切削仿真得到了切刀的切削力变化曲线,三种仿真方法的力变化曲线均是先骤然上升,后持续在某一范围稳定波动。通过对比切刀受力模型得到的理论切削力,验证了CEL法的可行性,该方法计算效果好、精度高,更符合实际的切土过程。

(2)滚刀破岩仿真模拟得到的垂直力5.7 kN、滚动力1.3 kN,分别为CSM受力模型的91%、89%,验证了滚刀破岩仿真结果的正确性。滚刀破岩力变化曲线先骤然上升后保持在一定范围呈现周期性波动,并且波动值相对较大,往复循环完成整个切削过程。

(3)通过设计不同结构参数的正交试验表,得出影响切刀切削力的主次关系为切入深度>刀刃圆弧半径>刀刃角度,并确定切刀切削力达到最小时,小直径盾构机最优切刀参数组合为切刀前角20°、楔角55°、后角15°、刀刃圆弧半径0.5 mm;影响滚刀垂直力和滚动力的主次关系均为刀刃宽度>刀刃圆弧半径>刀刃角,考虑到刀具实际磨损情况,最终最优滚刀结构参数组合:刀刃宽1 mm、刀刃角20°、刀刃圆弧半径为0.5 mm。