偏心探头套管损伤定位校正方法

党瑞荣,张 营,杜芙蓉,郭 瑞,杨月月

(西安石油大学 电子工程学院,陕西 西安 710065)

引 言

瞬变电磁探伤技术操作便捷,其测量精度和检测速度不断提升,现已成为国内管柱损伤检测的主要手段之一[1-2]。瞬变电磁法探测是将管壁的减薄、缩径、腐蚀以及漏孔等损伤信息通过感应电动势的形式显示出来[3-4],所探测到的数据是整个井下立体空间介质的综合反映,但二维数据只能定位损伤的纵向深度位置,不能确定损伤在井壁四周的周向位置,损伤结果解释精确度不够。通过组合式偏心探头定位,可以实现套管纵向深度和管壁周向位置损伤情况的识别,将套管损伤检测从二维深度拓展到三维空间。然而,偏心探头套管损伤定位方法在实际应用中效果较差,主要原因在于井下仪器在作业时通过电缆与地面测井绞车连接。这种方式下,仪器在井眼中极易产生不规律的周向旋转,造成各偏心探头方位偏移。在后期数据解释中,使用仪器下井前各偏心探头标定的错误的方位信息,导致套管损伤位置的误判[5-7]。

为了准确地定位套管损伤的空间位置,本文设计了偏心探头套管损伤定位校正方法,利用陀螺仪获取仪器旋转角速率,对探头数据的三维空间坐标进行校正,通过恢复各偏心探头的准确方位实现高效的井下套管损伤定位,确保套管损伤信息与管壁位置一一对应,从而更好地解决一些高难度的套管损伤精细探测问题。

1 偏心探头套管损伤定位方法

1.1 组合式偏心探头结构

如图1所示,瞬变电磁探测系统内置4个偏心探头,每个偏心探头由收发一体的发射线圈和接收线圈组成。通过发射驱动模块给发射线圈施加激励信号,随后接收线圈接收到包含套管信息的感应电动势。采集模块对接收线圈感应二次场的电动势进行采集,经过主控编码将测试数据耦合至单芯电缆上发地面系统,利用测试数据可反演出仪器周围介质的变化信息[8]。

传统的电磁探伤系统大都采用一个居中的探头,这种单探头对管柱信息具有沿井轴深度方向的分辨率,可以确定出管柱在某一深度井段的损伤情况,但是不能识别损伤在管壁周向0°~360°方向的位置。瞬变电磁阵列探测系统采用阵列偏心式探头结构,将4个探头设置一定的深度距离,在仪器内部自上而下绕轴心一圈均匀放置,以仪器轴心投影4个探头排列为一个圆阵,如图2所示。4个偏心探头除了所处空间位置不同外,其余参数设置完全一致。由于4个探头不在同一平面,其所测数据深度不一致,进行深度校正之后等效于将4个探头拉到同一平面[9]。

图2 组合式偏心探头结构Fig.2 Structure of combined eccentric probe

瞬变电磁阵列探测系统将管壁四周划分为0°~90°、90°~180°、180°~270°、270°~360°4个探测区域,4个偏心探头对各自所偏向方向有更好的探测性能,对其余探测区域的探测性能较差,如图3所示,C探头对区域3的探测性能最佳,如淡色阴影部分。偏心探头对套管周向具有区域分辨性,如果某一偏心探头探测到套管损伤,则可认定损伤位于该偏心探头的探测方向,从而实现套管损伤的周向定位,提高套管损伤检测性能。

图3 偏心探测示意图Fig.3 Schematic diagram of eccentric detection

1.2 仪器周向转动的影响

图4为井下一截套管的损伤示意图,图中的壁厚变薄是一种常见的损伤类型。可以看到套管损伤位置在270°~360°的位置,在下井前标定方位后,假设仪器在井下不存在周向旋转,探头D会明显探测到损伤信息。

图4 局部管柱损伤图Fig.4 Local string damage

由于仪器在作业过程中,通过电缆悬挂下放,不可避免地会产生周向旋转。图5为仪器在井下旋转时,相应的探头变化对识别套管损伤信息的影响。当仪器顺时针旋转时,阵列式偏心探头的探测区域发生改变, 此时,A探头移动到D探头的位置,套管的损伤信息被A探头探测到。在后期数据反演过程中,没有考虑仪器旋转因素的影响,A探头探测到的套管损伤位置对应于管壁0°~90°的位置,与真实损伤信息不符,套管损伤位置判断有误。同理,当仪器在井下逆时针旋转时,C探头探测到套管损伤,最终套管壁厚减薄被判定在套管周向180°~270°的位置,套管损伤位置被误判。为了使套管损伤定位更精确,损伤形态更真实,必须校正各偏心探头数据的相位,摆脱仪器井下周向旋转的影响。

2 套管损伤定位校正方法

由于井下仪器周向运动的影响,造成偏心探头损伤定位方法准确性不足。针对此问题,提出套管损伤定位校正方法,首先对微机电系统(Micro-Electro-Mechanical System,MEMS)陀螺仪信号进行解算和预处理,获取偏心探头每个深度点对应的旋转角速率信息,通过对角速率进行时间积累,得到仪器在每个深度点与井口的偏离角度,利用角度信息对探头数据三维空间坐标进行校正,确保探头数据方位的正确性。

2.1 角速率数据解算和预处理

传统MEMS陀螺仪受限于井下测量环境,不能满足实时仪器转动角度的高精度测量,本文选用的ADXRS453采用先进的差分四传感器设计,可在强烈冲击和振动状态下稳定工作,非常适合井下恶劣的工作环境[10-11]。由于ADXRS453内部自带A/D转换电路,角速率值输出的数据格式为16位二进制补码数据格式,以MSB优先方式进行传输,其数据十进制表示和角速率值转换的比例因子为80LSB/(°)/s。为了将二进制数据格式转换为实际的角速率测量值,首先将二进制数据转换为十进制,再利用

Rate_Value=

(1)

进行解算。

式中:Out_Value为MEMS陀螺仪输出的二进制数据转化后的十进制数据;Rate_Value为解算后实际的角速率测量值;Scale为比例因子,使用ADXRS453角速率传感器时比例因子可带入80LSB/°/s计算;n为对应的寄存器数据位数。

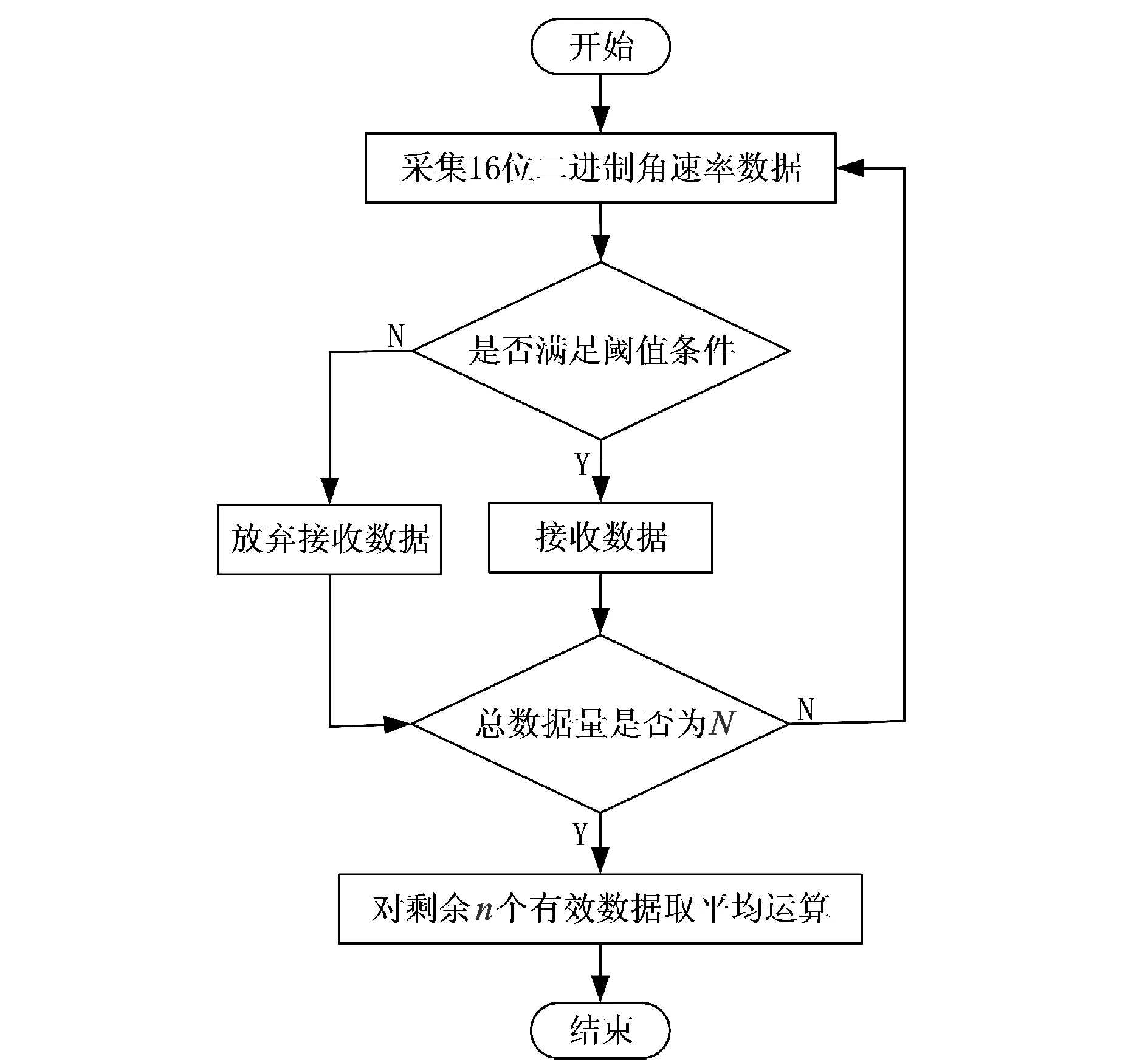

在测量过程中,由于测量误差导致所测角速率数据与实际仪器井下转动情况严重不符,为了消除这种超限异常数据的影响,可以在数据采集的同时对异常数据进行剔除,并且为了获得更准确的角速率信息,在相邻深度点之间多次测量角速率值,将多次测得的角速率值进行算术平均。一次测量点角速率数据预处理流程如图6所示,首先设置测量数据阈值的上下限,以及相邻深度点之间采集角速率数据的数量N,假设其中异常数据个数为n,则剩余有效数据为N-n个,对剩余的有效角速率数据取平均运算,这样就完成一个角速率测量点的数据采集。对MEMS陀螺仪测量的原始角速率数据直接操作,所需程序的代码量小,不容易出错,可以提高系统效率,有效消除陀螺仪器件的测量误差。

图6 角速率数据预处理流程Fig.6 Preprocessing process of angular rate data

2.2 角速率时间积累

为了追踪仪器在每个深度点所处的方位,需要获得当前深度点仪器所处方位与仪器在井口处所处方位的偏离角度,通过利用偏离角度,对探头所采集的数据进行相位校正,MEMS陀螺仪的输出信号为角速率,仪器旋转角度可以通过对单位时间内的角速率积分得到。

角速率与角度的积分关系可表示为:

(2)

式中:ω为陀螺仪输出角速率;t0为初始时刻;t为当前深度点采样时刻;θ为各探头当前时刻的偏离角度。

在实际情况下,所获取的角速率数据是离散的,将式(2)改写为离散型方程:

(3)

式中:ωi为当前深度点陀螺仪输出角速率;T为2个角速率测量点之间的时间间隔;i为当前深度点的点数;θ为当前深度点的仪器偏离角度。

角速率时间积累流程如图7所示,其中Rate_data为包含所有深度点对应的Rate_Value的数组。

图7 角速率数据时间积累流程Fig.7 Time accumulation process of angular rate data

2.3 偏心探头数据空间坐标校正

校正方法会引入角度数据,因此需要在三维空间中展开,即将测试数据映射为空间圆柱。此时,测井数据可看作极坐标系下的极径R,将数据所处的相位作为极坐标系下的方位角φ。数据对应的相位可根据探头个数划分,将偏心探头所测数据按顺序等间隔排列为一个圆周,则每个数据之间相位间隔为(360/k)°,k为4个探头在一个深度点采集的所有数据个数。最后,通过Matlab程序对采集数据实现坐标变换,将极坐标向直角坐标转换,对采集数据作如下变换:

X_data=E_data·cosφ,

(4)

Y_data=E_data·sinφ,

(5)

Z_data=Depth。

(6)

式中:E_data为偏心探头采集的感应电动势数据;φ为感应电动势数据所处极坐标系中的相位;Depth为深度数据;X_data、Y_data、Z_data为转换到三维空间直角坐标上的值。

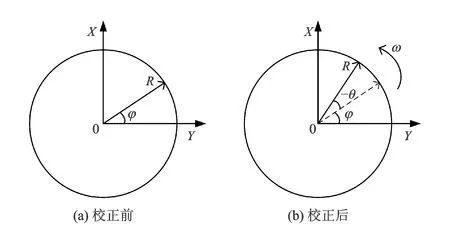

利用MEMS获得的对应深度点仪器的偏离角度,对每个深度点的数据相位进行校正。如果获取的角度为正,则代表仪器顺时针旋转;角度为负,代表仪器逆时针旋转。但在三维空间中相位变大,数据点会逆时针旋转,相位减小数据点顺时针旋转。为了在三维空间显示时符合仪器旋转状态,对偏离角度取负,每个数据点方位校正后的三维空间坐标表示如下:

X_data=E_data·cos(φ-θ) ,

(7)

Y_data=E_data·sin(φ-θ) ,

(8)

Z_data=Depth。

(9)

图8为方位校正前后数据坐标的变化图。

图8 方位校正前后对比Fig.8 Comparison before and after azimuth correction

3 实验结果分析

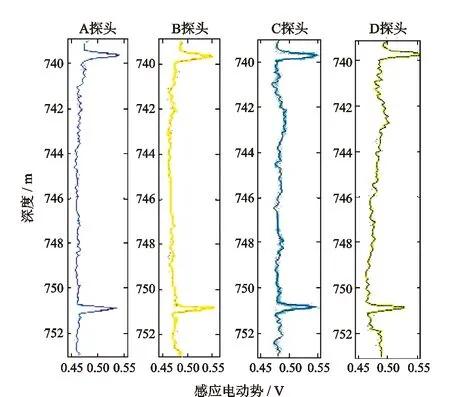

图9为4个偏心探头在同一采样时刻的数据曲线图,可以看到套管在741.2~745.4 m井段处存在缩径,C探头和D探头数据曲线有观测到感应电动势数据变大,A探头和B探头没有探测到。在不考虑仪器周向旋转的情况下,A、B、C、D 4个偏心探头的探测显示,套管缩径位置在C、D探头一侧,根据下井前探头在井口的放置方位就可以确定缩径的具体位置。此时考虑到仪器在井下的周向旋转,4个偏心探头的方位与井口处的方位已经存在偏差。

图9 测井数据曲线Fig.9 Logging data curves

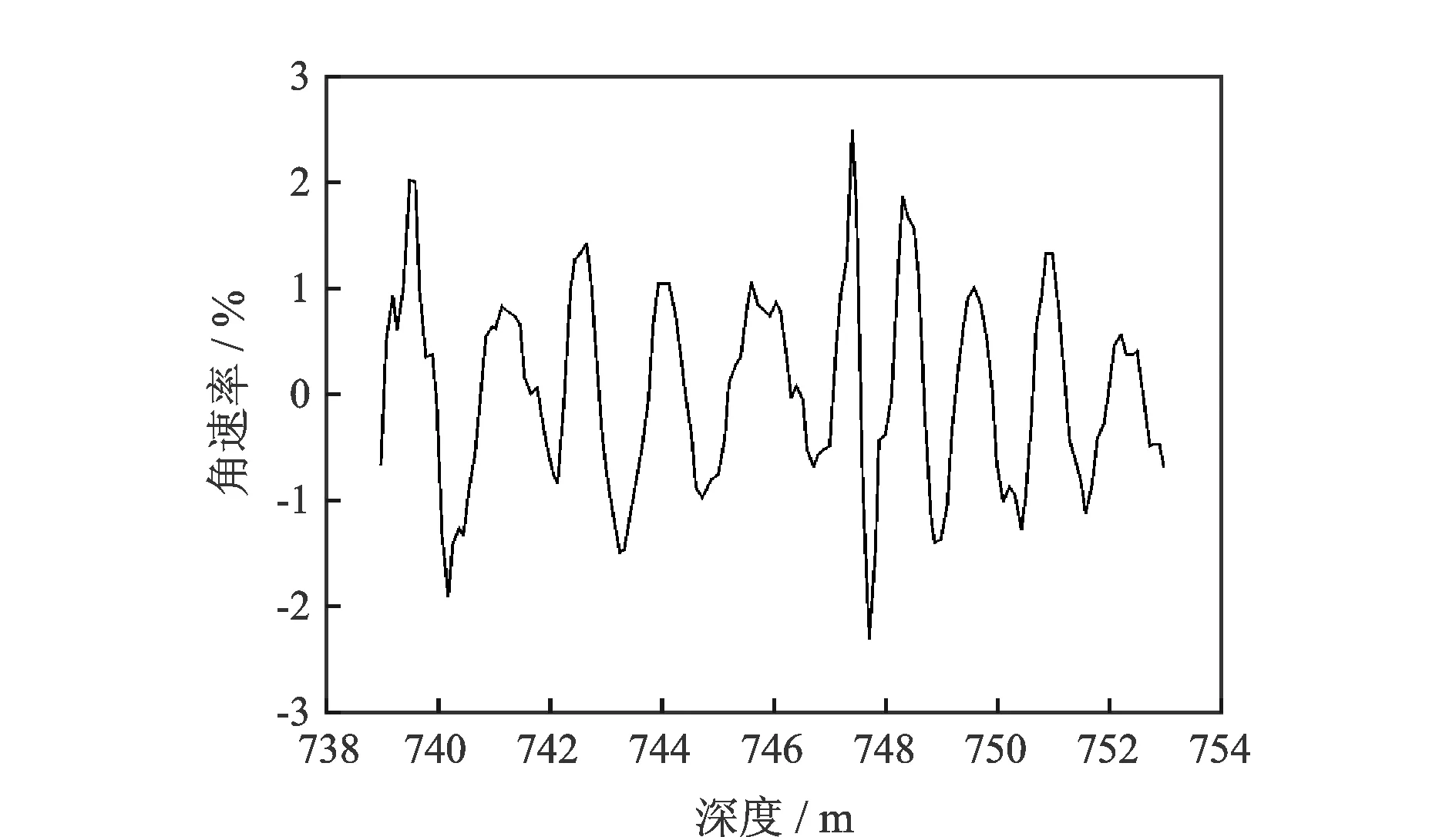

图10为该井段对应深度MEMS陀螺仪测得的角速率信号,角速率数据进行时间积分,得到仪器旋转角度,如图11所示。从仪器转动角度的数据曲线图中可以看到,在741.2~745.4 m套管缩径处,仪器在井中的方位与井口的放置状态相比,已经旋转约50°,需要根据旋转角度,对缩径的位置重新定位。

图10 角速率数据Fig.10 Angular rate data

图11 角度数据Fig.11 Angle data

利用偏心探头套管损伤定位校正方法对测井数据进行校正,校正数据在三维空间中的坐标,图12为校正前后三维图对比,其中(a)、(c)、(e)为校正前的三维图,(b)、(d)、(f)为校正后的三维图。图12(a)和图12(b)分别为校正前后的三维曲线图,校正前不考虑仪器在井下的旋转,所以同一条曲线上数据的相位相同,校正后每一个深度点处数据的相位发生改变,数据相位不相同。图12(c)和图12(d)分别为校正前后的三维曲面图,图中淡蓝色部分为套管缩径,校正前后套管缩径都在深度741.2~745.4 m位置处,而缩径在管壁四周的位置发生改变,从图12(e)、图12(f)中可以明显看到缩径在管壁四周的位置,2个探头探测到套管缩径,所以缩径占周向位置180°,结合图11角度数据,在缩径741.2~745.4 m处仪器旋转的角度约为50°,角度数据为正,为顺时针旋转,图12(f)校正后缩径的周向位置与真实位置相吻合。可见,校正方法在偏心探头定位的基础上,补偿了仪器井下旋转的影响,使套管损伤定位更加准确。

图12 校正前后三维图对比 Fig.12 Comparison of 3D images before and after correction

4 结 论

针对偏心探头套管损伤定位不准确的问题,研究了偏心探头套管损伤定位校正方法。根据偏心探头套管损伤检测原理,分析在其特定的工作方式下,仪器周向旋转影响偏心探头检测方法的性能。通过引入MEMS陀螺仪获得仪器周向旋转数据,为偏心探头方位校正提供了可靠的数据信息。利用偏心探头套管损伤定位校正方法,在三维空间中校正数据坐标,可实现套管损伤的准确定位,有效地提高了偏心探头在套管损伤检测方面的优势,具有较好的应用前景和价值。