含氟化合物在含硼含能材料中的应用研究进展

宋健

(浙江省化工研究院有限公司,浙江 杭州 310023)

目前,研制更高能量密度的含能材料,主要方法是通过向含能材料中添加高活性金属粉[1-3],以此来提高含能材料的能量密度。这种方法相比通过合成手段制备高能量密度含能材料,具有制备工艺简单、能量密度上限高等优点。高活性金属粉的选择,主要依据是高活性金属的热值[4]。常用的活性金属粉有铝(Al)、镁(Mg)及非金属(B)等。其中,B 的理论体积热值为131.60 kJ·cm-3,分别是Al 和Mg 的1.66 倍和3.99 倍;B 的理论质量热值为59.28 kJ·g-1,分别是Al 和Mg 的1.9 倍和2.3 倍[5-6]。鉴于上述优点,促使B 成为首选的高能组分添加剂,并应用于提升含能材料能量密度的研究中。但在实际应用中,由于B 自身的高熔点和高沸点,导致其存在点火性能差、燃烧效率低等问题,影响其能量性能的发挥[7],因此需要开展硼反应性的影响因素研究,推进B 在含能材料中的应用进程。

1 硼的点火燃烧过程

B 的点火燃烧可以分为两个阶段,第一阶段是包裹B 表面的氧化层被高温加热至液态的燃烧阶段,常称为点火阶段;第二阶段是无氧化层的B 直接燃烧的阶段,常称为燃烧阶段。两个阶段比较,点火阶段存在复杂的B 和O 的双向扩散机理,并直接影响B 的燃烧性能[5]。因此,近年来学者对B 的点火阶段进行了大量研究。

现阶段对B 的点火燃烧研究常采用半经验模型[5]。半经验模型包括点火模型和燃烧模型。对于点火模型,目前主要分为L-W[8]模型和King[9-11]模型两种。两种模型的主要区别在于点火阶段B与O2反应所发生的部位、机理以及氧化层的消耗。L-W 模型认为B 表面三氧化二硼(B2O3)液膜中的扩散速率大于O2在B2O3液膜中的扩散速率,氧化反应发生在B2O3液膜与气相的界面处,氧化层的消耗由液态B2O3蒸发、(BO)n 蒸发、外表面上(BO)n 与水蒸气的反应3 个独立过程组成。King 模型认为O2是通过B2O3液膜由外向内扩散,在B2O3液膜与B 界面处与B 发生反应,控制反应速率的是O2的扩散速率,氧化层的消耗是由构成氧化层的B2O3的蒸发及其在外表面与水蒸气的反应组成。两种点火模型都存在一定的缺陷,后经美国宾州大学的Kuo 进一步探索,提出在高温情况下,B 的点火机理遵循L-W 模型,而在较低温度(低于1650 K)时,B 的点火机理则与King 模型相符。

由于点火阶段存在着液态B2O3中B 和O 的双向扩散,导致B 存在以下局限性[7,12]:B 氧化反应速率低,氧化生成的黏性B2O3层覆盖在B 表面阻止氧化反应;表面B2O3层增强B 的黏性,导致各组分分散效果不佳,影响含能材料能量释放。

2 含氟化合物对硼的点火燃烧性能影响的研究进展

为了降低B 表面B2O3层对B 的点火燃烧的不良影响,除了采用向含硼含能材料中添加高活性金属粉,还可以通过改变B 的氧化环境来提高B 的点火燃烧性能[6]。氟(F)是具有最强氧化性的元素,通过向含硼含能材料中添加含氟化合物从而引入F 元素,这种方法改变了原有的氧化环境,不仅大幅提高B 氧化反应释放的重量热量(105.01 kJ·g-1)和体积热量(245.72 kJ·cm-3),而且B 表面黏稠态的氧化膜通过与F 原子发生化学反应,使B 受热后表面原本黏稠的氧化膜变成气相B/F 氧化产物。相比B/O 氧化反应,不但产气量有所增加,而且达到去除黏附在B 表面的液相或固相的B/O 氧化产物的目的,提高B 的燃烧性能。常见的含氟化合物有金属氟化物、含氟聚合物、含氟碳材料等。

2.1 金属氟化物

2.1.1 氟化锂

一般认为,氟化锂(LiF)改善B 点火燃烧性能的原理[13]是LiF 与B 表面的B2O3发生如下反应:

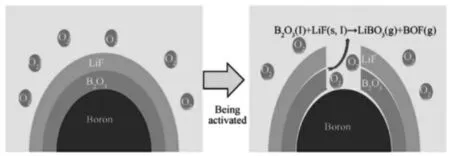

如图1 所示,LiF 与B2O3反应破坏了B 表面致密的氧化层,降低了B2O3的黏度,减弱了氧由外向内的扩散阻力,加速了B/O 氧化反应,起到提高B 的点火燃烧性能的作用。

图1 LiF 作用机理Fig.1 Mechanism of LiF

Yang 等[13]使用氢氧化锂(LiOH)和氟化铵作为前驱体,采用原位合成法制备了表面均匀包覆LiF 的B 复合材料(LiF-B)。通过热重法-微商热重法(TG-DTG)分析,发现B 经过LiF 包覆后,B的点火温度降低16%,反应效率提高46.6%,LiF明显提高B 的燃烧效率。差示扫描量热法(DSC)分析,发现由于添加LiF-B,含能材料在水下爆炸实验中热释放有明显提高,二次反应的活化能降低28.9%。

高东磊等[14]采用中和沉淀法制备LiF 包覆B(BLiF)。通过TG-DTG 分析,发现B 在577 ℃存在明显的放热峰,这是由于存在如下反应:

此反应消耗B 表面部分氧化层,减弱了氧的扩散阻力,降低了B 的氧化反应温度。由于氧化层的消耗,也促使B 的氧化放热,提高B 的燃烧效率。同时,氧化层的减少也同样提高B 的反应百分数,使得推进剂的爆热值增加。

席剑飞[15]采用双溶剂法包覆工艺,研究LiF包覆对B 点火燃烧性能的影响。研究发现,经过包覆工艺处理后的B 表面平整,规整度提高,表面饱满。由于LiF 具有与B 表面的B2O3反应除去B 表面氧化膜的作用,LiF 对降低B 的着火温度最有效,经LiF 包覆后,B的着火温度降低了70.7 ℃,降幅为9.01%。另外,LiF 也能降低B 剧烈反应的起始温度以及剧烈反应期的剧烈程度,同时LiF的包覆也对B 的热反应转化率有明显提高。

陈涛等[16]采用DSC-TG 技术以及氧弹式量热仪研究LiF 包覆对B 点火燃烧性能的影响。研究发现,BLiF 热氧化活性提高,可能与LiF 对B2O3熔融层致密网络结构的破坏并使B2O3熔融层的黏度下降有关。温度高于1353 ℃时,LiF 通过反应式(3)消耗部分B2O3氧化层,提高了B 的燃烧效率ηB,从而提高推进剂的能量释放效率ηC1、ηC2,显著改善含B 富燃料推进剂的燃烧性能。

张教强等[17]使用LiOH、氢氟酸(HF)为主要原料,采用中和沉淀法对B 进行表面包覆。通过常压点火实验,发现B 经过LiF 包覆后,由于LiF具有除膜作用,氧的扩散阻力降低,推进剂的点火延迟时间从包覆前70.475 s 缩短至包覆后30.005 s。而LiF 是一种惰性物质,包覆量越大则推进剂中B 的有效含量越低,导致推进剂能量下降。另外,点火吸热,包覆层越厚则到达点火温度所需时间越长,点火延迟时间越长,因此LiF 的包覆量也对点火延迟时间有较大影响。对比LiF 包覆硼粉前后,推进剂燃烧残渣中B 与B2O3的摩尔比(由37.5:1 变为3.1:1),可以发现LiF 包覆B后,B 的燃烧效率得到明显提高。

2.1.2 其他金属氟化物

Valluri 等[18]使用Bi(NO3)3·5H2O 和NaF 制备氟化铋(BiF3),利用中和沉淀法制备B/BiF3复合材料。研究发现,经过BiF3包覆的B,其燃烧的峰值压力和压力升高率均显著高于普通B。而燃烧压力的改善可能是由于着火温度降低、加快了燃烧速度加快以及B 表面包覆的BF3具有良好的流动特性所致。

Valluri 等[19]用机械球磨法制备了B/BiF3复合材料。研究发现,由于B 表面的硼酸被BiF3氟化消耗,降低了富氧环境中B 的分级氧化温度,B表面生成的挥发性BF3和BOF 有效地加速了B的加速燃烧。

Valluri 等[20]通过机械研磨法制备B/BiF3和B/氟化钴(CoF2)复合材料。研究发现,在燃烧过程中,由于BiF3或CoF2的存在,B 或B 表面氧化层反应生成了气态的BF3等物质。对放热反应动力学和着火温度的研究发现,B 的点火燃烧受使用的氟化物类型的影响。与使用CoF2的材料相比,含有BiF3的材料可以在更低的温度下点火。经过还原反应的钴倾向与B 反应,在惰性环境中生成硼化物,在富氧环境中生成三元氧化物。相反,还原的铋则呈单质状态,不宜生成硼化物或混合氧化物。CoB 作为产物的形成可能延迟了B/CoF2复合材料的点火燃烧。

Valluri 等[21]采用机械球磨法制备B/BiF3和B/CoF2复合材料,并分别在空气、空气-氢气和空气-乙炔氛围中研究复合材料的燃烧。研究发现,由于BiF3或CoF2对B 或硼氧化物的氟化作用,B的燃烧机理发生改变。在空气中,B 上发生高放热的非均相表面反应生成气态BF3和BOF;在厌氧环境中,由于亚稳态HF 的形成,导致氟化速率降低。这就导致在燃烧温度相当的情况下,在空气中,复合颗粒的燃烧速度比单质B 快,而在其他气体氛围中,复合粉末的燃烧速度比单质B 慢。与此同时,发现添加BiF3或CoF2后,B 的燃烧模式也有所改变,从已知两个阶段燃烧模式变成一个阶段燃烧。另外,研究发现,在所有条件下,与B/CoF2相比,B/BiF3复合材料的燃烧时间更短。

2.2 含氟聚合物

2.2.1 聚四氟乙烯

孙宇翔[22]采用物理研磨混合的方法制备B/聚四氟乙烯(PTFE)混合粉末。通过混合样品充氧气爆热测试,推测当PTFE 的用量在B 质量的0.1%~1%之间时,混合样品的燃烧效率将大幅提高。通过滴定混合样品燃烧产物B2O3含量,发现当B 与PTFE 混合比例为1:0.01 时燃烧效率提升最大,为10.43%,但随着PTFE 所占比例增大,混合粉末燃烧效率随之减低。

Young 等[23]通过研究发现,B 与PTFE 混合后,在B 点火过程中,PTFE 发生分解,其热分解产物C2F4与B 表面B2O3发生反应,生成BF3等气态物质(见式(4)),这个过程破坏了B 表面致密的氧化层,从而降低了混合物的点火温度。

Hedman 等[24]通过高能球磨制备B/PTFE 复合材料。研究发现,在机械研磨过程中,B 与PTFE能够更好地接触,B 表面的B2O3氧化层在研磨中被反应生成气态BF3。这使得B/PTFE 复合材料在点火燃烧过程中,由于表面氧化层的减少,复合材料的点火延迟时间较一般物理混合制备的复合材料缩短2 倍,并能够在空气中持续燃烧,且不产生BO2。

杨洪涛[25]通过正己烷分散制备B/PTFE 复合物。研究发现,PTFE 对纳米B 的活性影响较小,但是却降低了微米B 的活性,使微米B 的氧化温度升高16.2 ℃。另外,添加PTFE 还能减少B 的氧化增重量,证明PTFE 具有在B 点火燃烧过程中减弱B 的氧化程度的作用。

王建[6]通过乳液溶剂挥发法成功制备了具有不同B/Al 质量比的B/Al/PTFE 复合微球。研究发现,在PTFE 分解阶段,PTFE 会快速分解,并产生大量C2F4、HF 和C3F6氧化性气体。这些氧化性气体会与B 和Al 快速发生反应,并放出大量的热,释放出相应气体BF3和AlF3。相较于物理混合样品,微球化的多元复合物一旦着火,微球的内部多孔/网状结构可以为气体和热量提供输送通道,加速PTFE 的分解和金属燃料的燃烧。宏观上表现在点火燃烧中,微球会出现微爆炸的现象。同时飞溅的微球尾部出现了气体溢出的痕迹,也证明了微球的微观结构有助于材料反应性能的提升。

2.2.2 氟橡胶

徐洪涛等[26]以黑索金(RDX)为主体材料,分别加入Al、B 和黏结剂,采用直接混合法制备了不同的含B 含能材料。实验采用常用的含氟黏结剂,包括F2311(偏氟乙烯与三氟氯乙烯共聚物)、F2603(偏氟乙烯与六氟丙烯共聚物)、F246G(偏氟乙烯、四氟乙烯与六氟丙烯共聚物)。研究发现,含氟黏结剂分解释放的含氟化合物能够有效改善B的氧化性能,推测是与B 表面的氧化膜发生反应,使氧化膜快速消失,加快B 的氧化速率。含氟黏结剂能够显著提高含硼含能材料的水下爆炸总能量和爆热,水下爆炸能量随黏结剂中氟含量的提高而提高,但随黏结剂含量的提高而降低。

潘文等[27]以RDX 为主体材料,加入硼粉和含氟黏结剂F2603,采用直接混合法制备含硼含能材料。研究发现,含氟黏结剂能使爆炸过程中B 的氧化率提高20%左右,作用机理为含氟黏结剂分解产生的HF、F 元素等物质通过对B 氧化膜的消耗,有效改善了硼粉在爆炸过程中的氧化完全性,进而提高含硼含能材料爆炸反应的能量释放。

杨洪涛[25]通过丙酮分散制备B/氟橡胶(Viton)复合薄膜。研究发现,Viton 可以改善B 的活性,使B 的氧化温度提前,其中,微米B 的氧化温度提前31.9 ℃,纳米B 的氧化温度提前15 ℃。另外,添加Viton 还能减少B 的氧化增重量,证明Viton 具有在B 点火燃烧过程减弱B 的氧化程度的作用。

Keerthi 等[28]利用Viton、THV(偏氟乙烯、四氟乙烯与六氟丙烯共聚物)分别对B 进行包覆。研究发现,THV 在氧化热、压力产生的反应性和燃烧温度方面的平均改进最高,其次是Viton。THV通过在热分解过程中释放更多富氟烷烃/烯烃来促进B 表面B2O3氧化层与之反应,从而起到去除氧化层的作用。

丁敦辉等[29]研究了四氟氯乙烯和亚乙烯基氟的共聚物(SRF-32)氟橡胶热塑性弹性体含硼富燃料推进剂的燃烧特性。研究发现,氟橡胶热塑性弹性体能够较好地解决无定形硼粉在端羟基聚丁二烯或聚醚推进剂体系中的相容性问题和点火困难问题。由氟元素与硼元素能形成三氟化硼的气相产物,还有利于克服含硼富燃料推进剂燃烧稳定性较差和燃烧效率较低的问题。

2.2.3 其他含氟聚合物

杨洪涛[25]通过DMF 分散制备B/聚偏氟乙烯(PVDF)复合薄膜。研究发现,B 可以加快PVDF的热分解,纳米B 的促进作用强于微米B,并且B的加入改变了PVDF 的热分解历程,PVDF 分解所产生的含氟小分子可以与B 表面的氧化层反应,加快了B 表面氧化层的脱离,从而使B 的氧化温度提前。

Keerthi 等[28]利用PVDF 对B 进行包覆。研究发现,PVDF 分解产生HF,这对于去除B 表面B2O3氧化层的效果不佳,从而使PVDF 包覆对提升B 热氧化和燃烧特性的作用不明显。

Agarwal 等[30]使用非热氢等离子体去除B 表面的天然氧化层,再使用全氟萘烷(C10F18)经过化学气相沉积(PECVD)在B 表面形成钝化屏障。结果表明在氢等离子体处理120 min 以及全氟萘烷PECVD 15 min 后,复合材料的能量释放增加19%。

Lebedeva 等[31]利用聚三氟氯乙烯(PCTFE)和全氟壬酸(PFPA)包覆含Mg 的硼粉制备推进剂。研究发现,含氟组分对B 的表面改性降低了燃烧产物的团聚,并且PCTFE 对减少团聚的效果更好。改性B 的微观结构以及含氟涂层的热稳定性是不同推进剂在燃烧过程不同行为的根源。

2.3 含氟碳材料

2.3.1 氟化石墨

Liu 等[32]利用氟化石墨(GF)作为包覆材料对B 进行包覆,将GF 包覆过的B 与端羟基聚丁二烯、高氯酸铵等混合,制备出富燃料推进剂。研究发现,由于B 和GF 的直接接触,在团聚体中,GF中的F 攻击B 表面的B2O3氧化层,使得B 在氧化环境中的反应活性增强,促使经过GF 包覆的B 在燃烧情况下能够释放出更多的热量。

Jiang 等[33]研究证明了氧化石墨烯(GO)和GF的混合物是一种新的有效的B 粒子添加剂。在激光点火实验中,比较了B/GO/GF 与B/GO、B/GF、B/PTFE 混合物的能量性能。B/GO/GF 的着火延迟时间最短,燃烧持续期最长,BO2释放量最大。这种增强是由于GO 和GF 的协同作用造成的,GF释放热量、气体和氟碳自由基,促进B 的点火和燃烧。

2.3.2 氟化石墨烯

王建[6]选用氟化石墨烯(FG)作为表面功能化材料包覆B 颗粒,同时以GF 作为氧化剂的条件下,研究表面功能化B 在GF 中的点火和燃烧规律。提高点火和燃烧性能的关键点是提升固相反应的传质和传热。研究发现,FG 出色的导热性(约100 W·m·K-1)有助于传热。此外,其与B2O3的快速表面蚀刻反应可以促进氧化剂与硼核之间的质量转移,之后,硼核暴露于F 自由基和碎片环境中并迅速反应,从而提高B 的点火和燃烧性能。

温旭[34]采用溶剂蒸发法对2μm 晶体B 及20μm、5 μm、500 nm 不定型B 进行包覆,形成FG/2 μm晶体B 及FG/20 μm、FG/5 μm、FG/500 nm 不定型B 复合材料,并经过差热分析(DTA)测试分析获得最佳包覆比例分别为40%、40%、20%、30%。利用氧弹式量热仪分别测出最佳包覆比例下复合材料的放热量分别提高53%、56%、69%、224%。其中500 nm 不定型B 的燃烧放热量提升效果最好,其主要化学反应放热峰的起始氧化温度发生提前。

3 结论

(1)B 具有很高的理论体积热值和理论质量热值,能够作为高能组分添加剂用于提升含能材料的能量密度。但在实际应用中,B 会表现出点火困难、燃烧效率低的情况,主要是由于氧化作用生成的B2O3覆盖在B 表面,不仅阻碍O2的扩散,导致B 的氧化反应速率降低,还能引起B 的黏性升高,使得含能材料中各组分分散效果下降,从而影响含能材料的能量释放。

(2)为了解决B 点火困难、燃烧效率低的问题,提出了在含硼含能材料中引入F 元素的方法。F 元素改变了原有的氧化环境,并且与B 表面的B2O3发生化学反应,生成气相的B/F 化合物,达到去除黏附在B 表面的B/O 氧化产物的目的,促进氧气的扩散,提高B 的燃烧性能。

(3)近年来,含氟化合物在含硼含能材料中的应用得到广泛关注。常见的含氟化合物有金属氟化物、含氟高聚物以及含氟碳材料。金属氟化物如LiF,已经明确其改善B 点火燃烧性能的原理。研究发现,添加LiF 明显降低B 的点火温度,具有提高B 燃烧效率的作用。含氟聚合物如PTFE,在燃烧过程中自身分解生成大量氧化性气体,不仅破坏B 表面致密氧化层,降低点火温度,还能生成BF3等气相产物,提高产气量,同样具有提高B 燃烧效率的作用。另外,氟化碳材料也证明具有提高B 点火和燃烧性能的作用,而且因其独特的理化性质得到了广泛关注,将会是含硼含能材料的一个重要研究方向。