基于DEM-FEM 耦合法的断齿式对辊制粒机仿真研究

王昌德, 高爱民, 任 伟, 王红松, 刘 龙

(甘肃农业大学机电工程学院,甘肃 兰州 730070)

0 引言

秸秆是我国农业生产中极具利用价值的可再生能源[1]。我国作为一个农业大国,秸秆资源非常丰富,但由于其松散且密度小等特性,导致难以运输和保存,作物秸秆饲料化技术可以解决这一问题[2-4]。国内主要的颗粒化加工设备有环模制粒机、平模制粒机和对辊制粒机等,对辊制粒机相较其他类型制粒机具有结构简单、成型性能好和制粒效率高等优点。目前,国内外许多研究人员针对对辊制粒机展开了3 个方面的研究。①利用有限元分析方法对压辊在挤压过程中的强度及对辊制粒机结构进行分析。张孟辉等[5]利用ANSYS 软件建立了压辊与压辊轴装配的有限元模型,根据压辊和压辊轴过盈配合装配下压辊和压辊轴的强度、变形量和接触应力对压辊轴进行了优化。宁延州等[6]利用SolidWorks 软件仿真分析了对辊制粒机关键零部件的相对运动轨迹,验证了对辊结构的可行性。②通过设计研制对辊制粒机实物进行试验验证,并分析影响制粒产量的因素。朱德文等[7]针对传统制粒机在成型过程中出现的问题,设计了空心对辊式颗粒成型机,并分析确定了对辊式颗粒成型机核心部分结构参数,试验表明,其结构和参数设计合理,能够满足生物质颗粒成型的条件。闫昌国等[8]设计研制了双环模颗粒成型设备,通过设置环模的不同转速来研究该因素对颗粒产量的影响,结果表明,制粒产量并不是随着转速的增加而一直增大。③对制粒机核心部件的耐磨性进行分析。蒋清海等[9]研究发现,压辊的主要磨损机理为抛光磨损、磨粒磨损和疲劳磨损,不同工作部位的磨损机理有所不同,并根据其磨损机理分析提出改进建议,对提高制粒机稳定性和延长其寿命有一定指导意义。

目前对辊制粒机仍然存在许多不足,如压辊齿形设计不合理导致物料挤压不充分,成型颗粒质量差、易松散等问题。传统的对辊制粒机均是连续直齿形结构,本研究将连续直齿形结构改为断齿形结构,为验证断齿形压辊结构的可行性,利用离散元方法,对断齿与连齿形结构压辊的挤压过程进行仿真分析,以期获得一种成型效果好的对辊制粒设备,并对该方案压辊的强度和应力疲劳进行预测分析。

传统分析压辊所受应力和疲劳寿命的方法是通过对压辊施加均匀载荷,但压辊在实际挤压过程中的受力是不断变化的,通过传统分析方法得到的结果与实际过程存在一定的差异[10]。本研究采用离散元与有限元耦合的方法对两种齿形压辊的制粒效果及压辊的强度与寿命进行分析,先用离散元软件EDEM 对两种齿形的压辊进行挤压过程模拟仿真,通过研究两种压辊在相同仿真时间点的挤压状态及物料颗粒的受力特性,再结合颗粒重叠量的变化来分析两种压辊的制粒效果;并将EDEM 中仿真得到的压辊受力数据耦合到ANSYS Workbench 中研究挤压过程中压辊的应力及变形特性,再将耦合分析得到的压辊应力数据导入nCode Designlife 软件对断齿形压辊进行了应力疲劳预测;验证了断齿形压辊结构的合理性,为对辊制粒机的设计制造提供参考。

1 对辊制粒机工作过程

1.1 结构及饲料颗粒成型原理

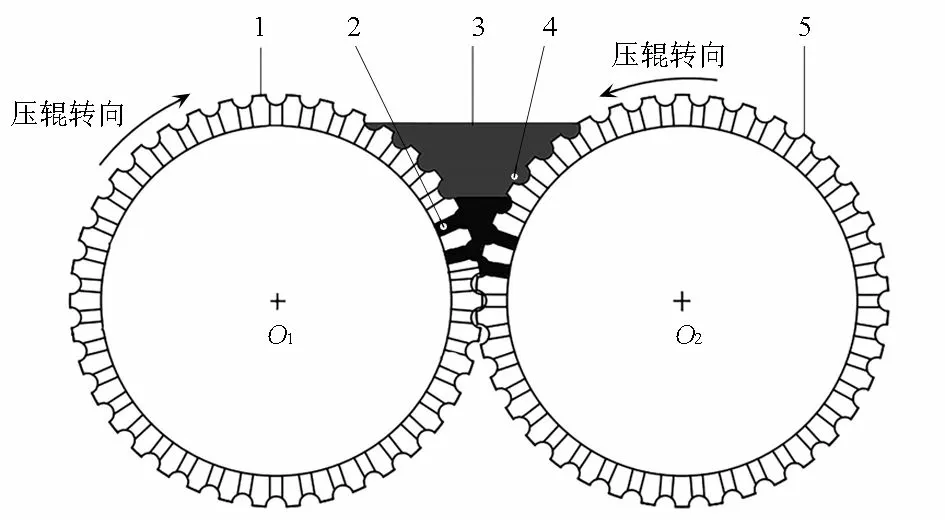

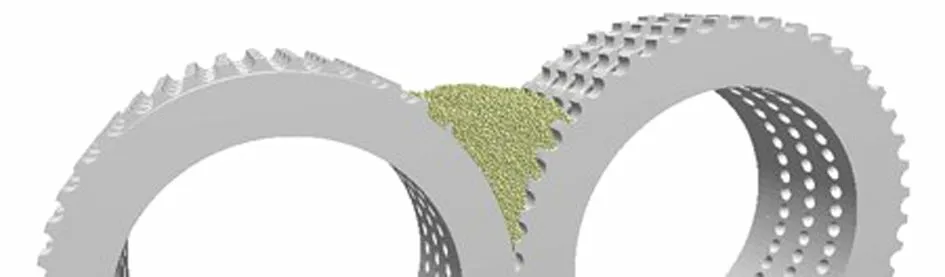

对辊制粒机由给料系统、挤压制粒系统等组成,其结构如图1 所示,当物料向下坠落至挤压区域时,通过两压辊之间的挤压力来制成饲料颗粒[11]。为减少仿真时间,提高计算效率,简化为3 排模孔排列的压辊进行计算与分析。图2 为连齿形对辊结构和断齿形对辊结构示意图,为便于分析,使两种齿形压辊结构参数相同,其中压辊内径、压辊外径、模孔锥角、模孔有效长度和模孔直径分别设置为200 mm、170 mm、45°、12 mm 和10 mm。

工作时压辊在电机的带动下顺时针转动,物料经过调制后不断地进入两压辊之间的挤压区,在物料与压辊之间摩擦力的作用下带动定轴压辊相对转动。物料在进入两压辊轮处受到物料与压辊之间产生的摩擦力和压辊运转时产生的相互挤压力共同作用下,使物料不断被强制挤压入模孔中形成颗粒,并随压辊的旋转而被不断地从模孔中挤出,从压辊内部自然断开后甩出,形成颗粒状饲料,如图3 所示。

图3 对辊制粒机工作原理Fig.3 Working principle of roller granulator

1.2 物料与压辊受力分析

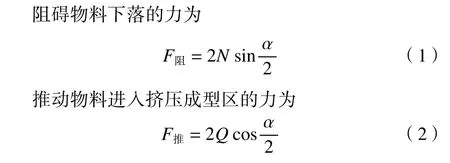

1.2.1 物料受力分析

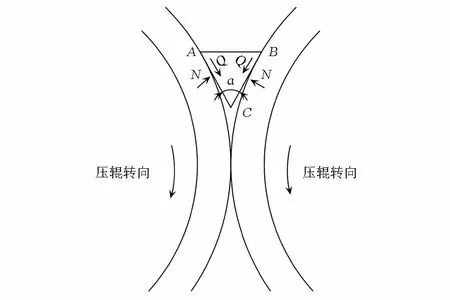

取制粒机在挤压成型区域的一段物料进行受力分析(忽略物料重力的影响),如图4 所示,A、B两点分别为变形压紧区与挤压成型区的交界点,引A、B两点的切线相交与C点。

图4 物料受力分析Fig.4 Force analysis of material force

1.2.2 压辊受力分析

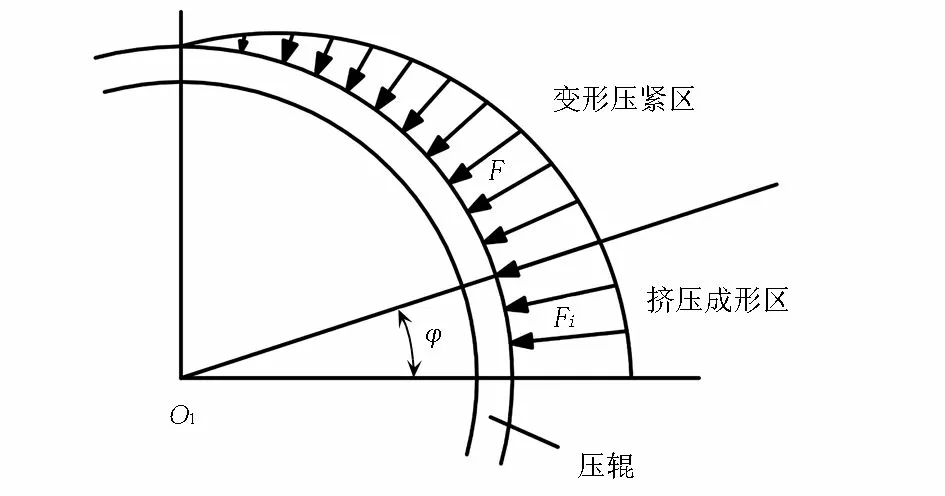

在挤压时,两压辊通过物料来传递压力,根据作用与反作用力公理分析可知,两压辊表面的受力情况是对称的,因此只需对其中一个压辊进行分析即可。

当模孔入口处的挤压力为Fi时物料可被挤入模孔,则挤压成型区内压辊表面各部位所受到的压力都近似为Fi,因此在挤压成型区内压辊表面各位置处的压力基本相等,而在变形压紧区,物料所受到的压力逐步增大,其中在接近挤压成型区的位置处,压辊表面与挤压成型区的挤压力基本相等。此外,对辊制粒机在运转过程中,物料堆积量也不能超出压辊最高处,以堆积量最大为例进行分析,如图5 所示。

图5 压辊受力分析Fig.5 Force analysis of pressure roller

根据数学几何分析,挤压成型区对应的圆心角β=a/2,假设压辊表面任意一点的圆心角为φ,则挤压力F表达式为

2 对辊制粒机成型工作过程仿真分析

2.1 离散元接触模型及EDEM 参数设定

2.1.1 离散元接触模型

离散元模型选取较为常见的制粒材料玉米秸秆为制粒物料,其材料性质是各向异性和不连续的,物料颗粒之间会产生较强的粘结力,常规的颗粒接触模型不能表征这种粘结力,不利于准确地模拟秸秆物料的流变性。因此,选用Hertz-Mindlin with JKR 接触模型模拟物料颗粒之间的相互作用,该模型基于JKR 理论基础建立,考虑了颗粒间的作用力对其塑性变形的影响。JKR 模型通过添加表面能来表征颗粒间接触的作用力,较适用于秸秆这类颗粒间具有黏结力作用的颗粒模型模拟分析[12]。JKR 接触模型的响应方程为

式中R——接触颗粒半径,cm

R*——当量颗粒半径,cm

a——承受外载荷时的接触半径,cm

a0——外载荷为0 时的接触半径,cm

E——弹性模量,MPa

E*——当量弹性模量,cm

P——施加的反向作用力,N

ω——表面能,N

δ——两物体相互接触的形变

F——两物体相互接触间的黏着力,N

K——有效弹性模量,N/m2

2.1.2 EDEM 基本参数设定

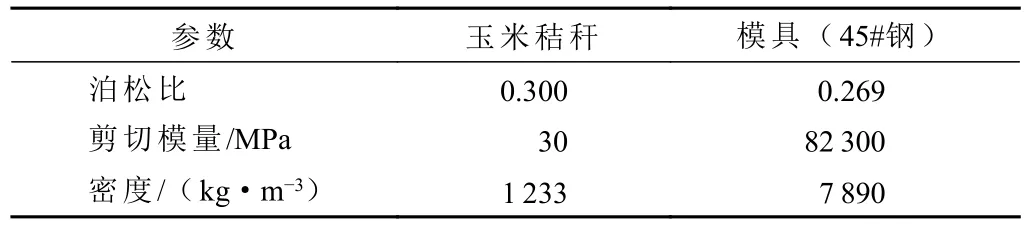

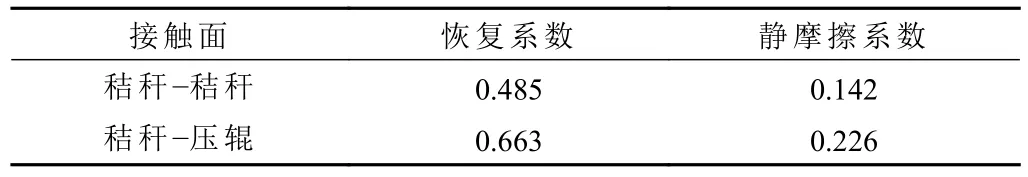

在EDEM 中需设置的材料参数主要有压辊与秸秆物料颗粒2 部分,压辊材料选用45#钢,通过测量设置相关参数,如表1 和表2 所示。

表1 材料属性参数Tab.1 Material property parameter

表2 接触属性参数Tab.2 Contact attribute parameter

将SolidWorks 中建立的三维模型导入EDEM 并设定模型零件的材料参数,设置沿Y轴负方向的重力加速度g,大小设为9.81 m/s2,采用动态生成的方式,仿真时间设置为2 s,仿真时间步长设置为30%,数据保存时间设为0.005 s,颗粒直径设为1.8 mm,生成颗粒数为50 000,如图6 所示,等颗粒落在挤压区并完全稳定后进入待攫取状态。

图6 对辊制粒机待攫取状态Fig.6 Counterroll granulating machine ready to grab

2.2 仿真结果与分析

2.2.1 断齿式与连齿式压辊挤压效果分析

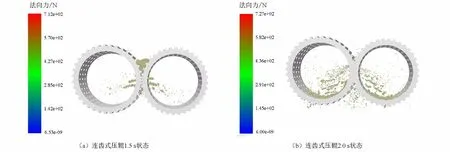

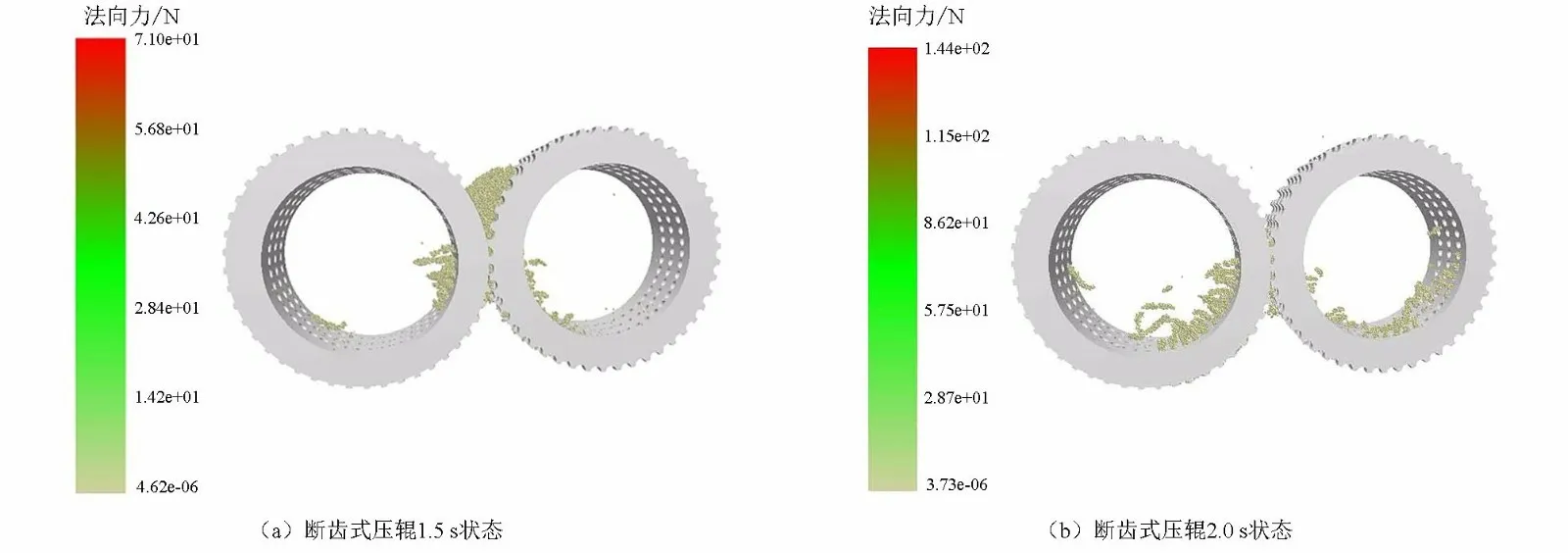

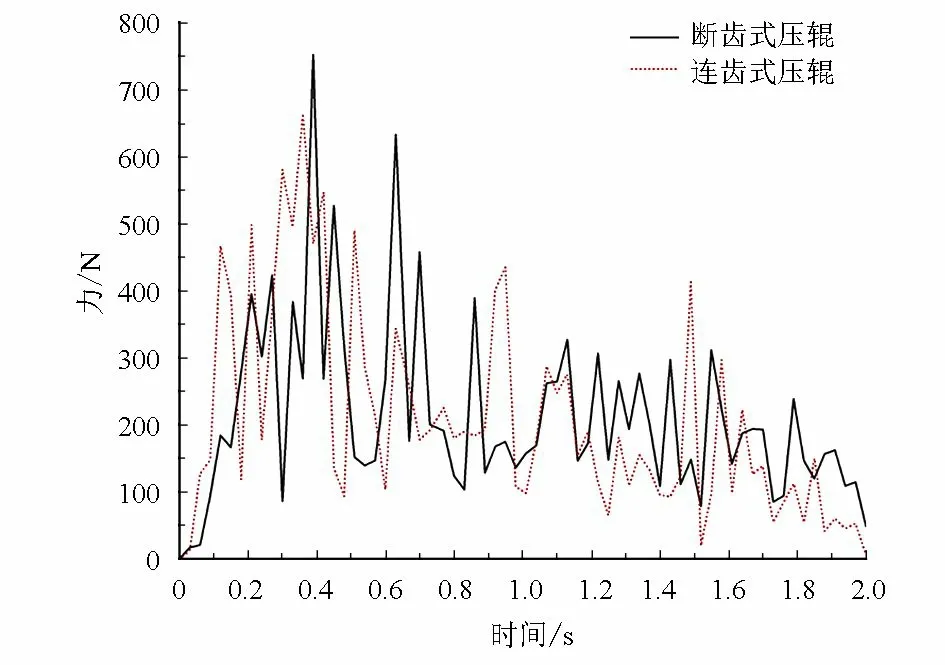

在两组仿真试验中设定相同的仿真时间2 s,生成相同数量的颗粒,参考对辊制粒机实际工作状态将压辊转速设置为5 rad/s,在相同的仿真条件下进行。连齿式与断齿式压辊在1.5 和2.0 s 时的挤压状态如图7和图8 所示,物料挤压过程中,连齿式压辊较断齿式压辊出现了严重的漏料现象,颗粒大多以松散状态存在,不利于颗粒成型。

图7 连齿式压辊不同时间点挤压状态Fig.7 Extrusion state of toothed press roller at different time points

图8 断齿式压辊不同时间点挤压状态Fig.8 Extrusion state of broken gear press roller at different time points

断齿式压辊对物料的挤压成型效果明显优于连齿式压辊,采用断齿式压辊设计可显著提升颗粒的成型率,这是由于连齿式压辊因轴向孔被连齿隔开导致挤压区不连续且孔间隙处物料无法进入孔中而漏出,采用断齿式压辊设计后,使周向孔之间由周向排布的断齿隔开,如图2b 所示,当两个断齿式压辊啮合后,两压辊的齿相互交错挤压以形成连续挤压区,近似将变形压紧区分为多个单独的挤压区域,每个区域由一个孔对应一个齿以单独挤压,更有利于引导物料,使变形压紧区的物料依次挤入模孔形成颗粒;有效避免了大量的物料因落在孔与孔之间的空隙上无法形成有效地挤压而从两压辊间穿过。

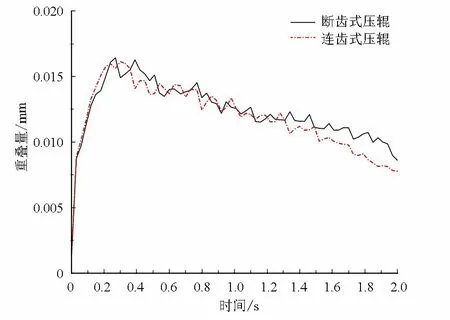

图9 和图10 分别为断齿式与连齿式压辊在挤压过程中颗粒重叠量和颗粒受力的变化曲线,由于齿形的不同,断齿式压辊中每个齿对应一个模孔,可以充分地将物料挤压进入模孔中,使颗粒之间更好地发生黏结,由图9 和图10 可知,断齿式压辊相较连齿式压辊中物料颗粒所受的挤压力和重叠量的峰值变化更大,这也说明断齿式相对连齿式更有利于挤压物料。

图9 颗粒重叠量变化Fig.9 Variation of particle overlap

图10 颗粒挤压力变化Fig.10 Change in particle extrusion pressure

2.2.2 断齿式对辊制粒机转速分析

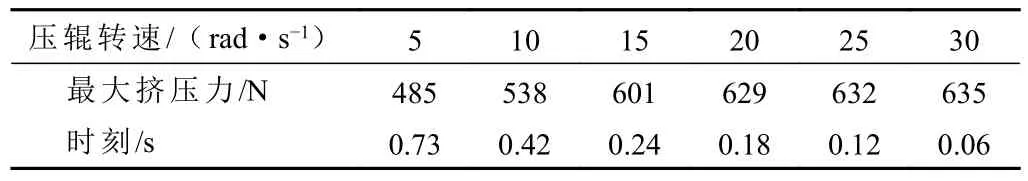

通过对断齿式压辊设置多组不同的转速来计算各转速下物料颗粒所受的挤压力,结果表明,随着压辊转速的增大,物料所受挤压力也在随之增大,当转速增大至20 rad/s 后,挤压力增幅逐渐减小;为更直观反映挤压力增幅随压辊转速的变化过程,从多组仿真试验中选取转速为5、10、15、20、25 和30 rad/s 6 组来表征这一结果,图11 为6 种转速下物料颗粒所受挤压力随时间的变化曲线,从曲线中得到各转速下颗粒受到挤压力的最大峰值及对应的时间点如表3 所示,压辊转速在5~20 rad/s 范围内挤压力增幅较大,压辊转速在20~30 rad/s 范围内挤压力增幅逐渐减小;结合转速在5~30 rad/s 范围内各转速下挤压状态对比,转速低于20 rad/s 时,由于转速过慢而制粒效率较低,转速超过25 rad/s 时,由于转速过快,部分物料得不到有效挤压导致挤压区域漏料较严重。压辊转速范围在20~25 rad/s 内更有利于制粒,最大转速为25 rad/s。

表3 压辊在不同转速下颗粒所受最大挤压力及对应的时间点Tab.3 The maximum extrusion pressure and corresponding time point of roller under different speed

图11 不同转速下颗粒挤压力随时间变化Fig.11 Particle extrusion pressure changes with time at different rotational speeds

2.2.3 断齿式对辊制粒机在最大转速下压辊的应力疲劳分析

通过离散元方法可以较准确地得到物料颗粒对断齿式压辊的作用力,利用离散元和有限元耦合的方法,将离散元软件EDEM 中计算得到的压辊受力数据导入有限元软件ANSYS Workbench 中,分析对辊制粒机的压辊在工作状态中由颗粒挤压与摩擦所产生的应力和应变特性;将EDEM 与ANSYS 耦合分析得到的压辊在挤压过程中所受应力的数据导入nCode Designlife 软件,进而对压辊的应力疲劳情况进行预测分析。

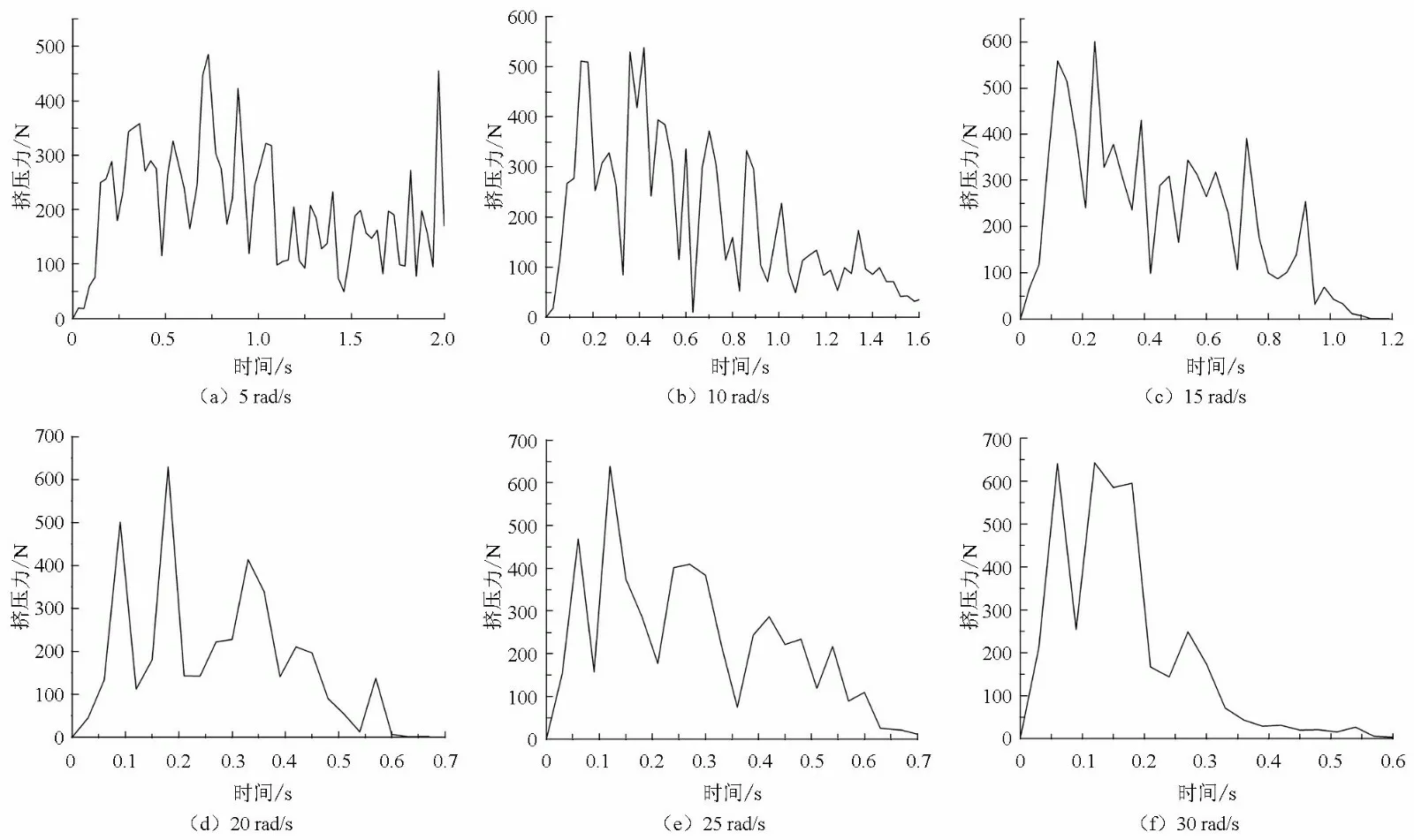

在上述分析中得到对辊制粒机最佳转速范围为20~25 rad/s,考虑到制粒机对物料颗粒挤压力的影响,在25 rad/s 时物料颗粒所受挤压力最大,因而选择压辊转速为25 rad/s 时的压辊受力数据进行耦合分析,由图11e 可知,在0~0.2 s 的时间段,物料的受力产生明显的波峰,急剧增大,在0.12 s 时物料颗粒所受的挤压力最大,因此,选取0.12 s 的数据分析压辊的等效应力和变形,从EDEM 结果后处理中将挤压力数据导入ANSYS Workbench 中。导入压辊的简化模型,进行网格划分,此时的模型网格尺寸及大小要与在离散元中分析模型的保持一致,以确保数据传递的准确性,最后求解计算,得到压辊的变形云图和等效应力云图。

挤压区域的物料经过两压辊最小间隙处,一部分被挤压进入模孔,一部分继续绕着压辊旋转,由图12所示,物料经过两压辊最小间隙时压辊的最大应力为72.279 MPa,而压辊材料45#钢的屈服极限为355 MPa,远大于压辊所受的最大应力;为防止压辊在转动时发生干涩,压辊模型装配时,两压辊间隙设为5 mm,由图13 可知,其最大变形量为0.835 mm,远小于许用变形量,由此说明,该压辊方案的强度与刚度性能均满足要求。

图13 压辊变形云图Fig.13 Nephogram of press roll deformation

对辊制粒机在工作过程中,两压辊不断受到相互挤压力的作用,使压辊周期性地受到疲劳弯曲应力,导致压辊发生疲劳破坏。根据对辊制粒机的实际工作情况,对辊制粒机属于高周疲劳,故采用应力疲劳分析方法。

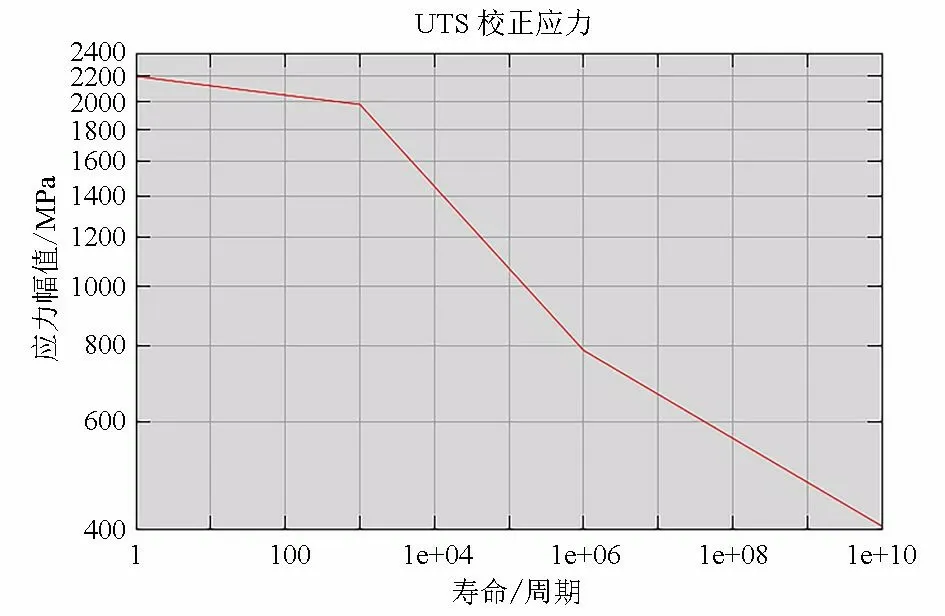

建立压辊材料的正应力幅值与应力循环次数曲线(S-N 曲线);由于压辊受到的载荷具有交变性,需要施加恒定幅值载荷谱以模拟压辊在工作过程中受到的交变极限载荷;在nCode Designlife 软件中根据压辊材料参数来建立材料理论的S-N 曲线,经抗拉极限修正,得到修正后的S-N 曲线如图14 所示[13]。

图14 压辊材料的S-N 曲线Fig.14 S-N curve of press roller material

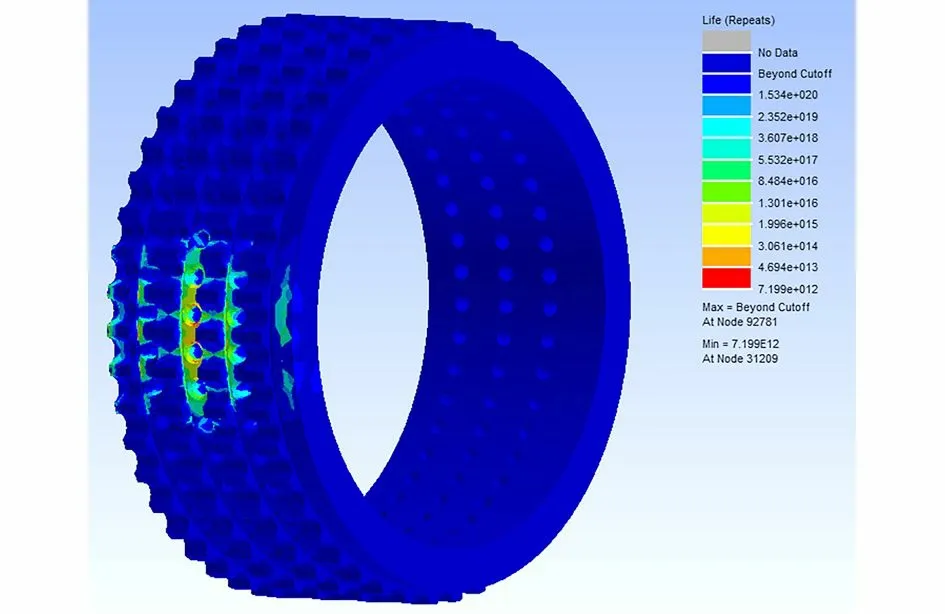

在nCode Designlife 软件中对压辊进行应力疲劳分析,将材料、应力和载荷参数设置完成后,分析得到压辊的疲劳寿命云图如图15 所示。最大损伤位置发生在两压辊的最小间隙处,这是由于在挤压区域物料不断被挤压进入模孔,在模孔周围容易造成应力集中的现象,导致模孔处更容易发生疲劳破坏,模孔处疲劳寿命也相较其他部位更小,最小寿命为7.199e+12 次;在压辊的两壁面周围由于物料无法被挤压进入模孔,物料堆积导致此处的应力过大,对压辊壁面同样造成疲劳破坏,相较模孔部位,其疲劳破坏力度更小;因此,在对断齿式对辊制粒机设计制造时需对压辊表面模孔部分进行强化处理。

图15 压辊疲劳寿命云图Fig.15 Fatigue life cloud of press roller

3 结束语

(1)断齿式压辊可以更充分地将物料挤压入模孔,成型率高,并且断齿式较连齿式压辊在挤压过程中颗粒受到的挤压力和颗粒重叠量更大,由此,断齿式压辊的挤压效果与制粒效率均优于连齿式压辊。

(2)物料受到来自压辊的挤压力随着压辊转速的增加而增大,当转速由5 增至20 rad/s 时挤压力的增幅变化较大,超过20 rad/s 时,挤压力的增幅逐渐减小;结合各转速下模拟挤压的效果对比,综合得出最佳转速范围为20~25 rad/s。

(3)压辊在工作状态下持续受到物料颗粒的冲击作用,产生的最大应力主要集中在两个压辊的最小间隙处,最大应力72.279 MPa 远小于压辊材料的屈服强度;压辊在工作状态下的最大变形量为0.835 mm,满足刚度要求。nCode Designlife 软件对压辊的疲劳寿命分析表明,制粒机工作过程中在两压辊间隙最小时模孔部位的寿命最小,也更容易发生疲劳损伤。