后注浆灌注桩技术在高层建筑工程中的实践应用

郑一晨

(广州市城市规划勘测设计研究院,广东 广州)

引言

后注浆灌注桩技术具有施工质量高、操作简单、适应性强等优势,在我国现阶段的高层建筑工程中得到了广泛应用。但是由于在我国现阶段的高层建筑工程施工中还存在着一定的问题,因此还需要对后注浆灌注桩技术在高层建筑工程中的实践应用进行深入研究。本文主要是对后注浆灌注桩技术在高层建筑工程中的实践应用进行深入分析,希望能够为相关工作人员提供参考意见,从而提高我国当前我国高层建筑工程的施工质量。

1 工程概况

某高层建筑工程占地面积为14 500 m2,建筑面积为37 000 m2。该高层建筑工程共设置有10 层,其高度为47.7 m,建筑结构形式为框架结构。该高层建筑工程分为三个施工区域,每个施工区域均设置有2个地下室。该高层建筑工程主要由基础结构、主体结构和裙房结构三部分组成。其中基础结构设计成桩基础,主楼采用钻孔灌注桩,基础总数量为495 根。为了满足高层建筑工程的施工需求,该高层建筑工程采用了后注浆灌注桩技术。后注浆灌注桩技术的施工工艺是通过高压注浆泵将水泥浆注入到桩体内部,利用高压注浆泵将水泥浆与桩体周围的土体混合形成一个整体,从而有效地提高了桩身承载力。

2 后注浆灌注桩施工

2.1 施工参数

桩基长度为318 m,直径为800 mm,钢筋保护层厚度约为50 mm;施工所用钢筋强度为HRB400,其中主筋共有18 根,桩基上半部分钢筋共12 根,下半部分共6 根;加强箍筋为12@2000,采用纵向布设方案;螺旋筋上部分4 m 范围内为8@100,下半部分为8@200;桩基浇筑混凝土强度为C40。

注浆材料采用P.O42.5 硅酸盐水泥,水灰比约为0.50~0.65;灌注桩桩端水泥压入量为3t/桩,桩侧我1t/层。

2.2 灌注桩后注浆施工流程

(1) 桩基检测:在进行桩基检测过程中,需要对桩体的完整性、混凝土强度、桩身中心线位置等内容进行严格检查,以确保高层建筑的整体质量符合设计要求。为了保证注浆效果,需要保证桩体中心线位置的注浆孔数量和桩径大小符合设计要求[1]。

(2) 灌注桩后注浆施工工艺流程:定桩位→埋设护筒→钻机定位→安装钻杆→成孔→钢筋笼制备→钢精笼吊装→下导管→水下混凝土灌注→护筒和导管起卸→孔口回填→复式注浆。

(3) 注浆操作流程。在进行注浆操作之前,需要先对水泥浆液进行配制和搅拌。在配制和搅拌水泥浆液的过程中,需要采用水灰比为0.50~0.65 的水泥浆。另外,还需要在注浆管中注入一定量的清水。在注浆操作过程中,需要注意以下几点问题:首先是要控制注浆压力和速度[2]。在实际操作过程中,需要先进行低速注水试验,以确保注浆压力符合相关要求。其次是要控制注浆时间和间隔时间。在注浆量达到一定程度后,再继续注水试验;最后要控制注浆材料质量。

2.3 关键施工技术

2.3.1 定桩位

在高层建筑工程施工前,要先将建筑物的坐标进行测量,并按照设计图纸要求的坐标对桩位进行确定。在桩位确定后,要先对施工现场的地貌和地物进行勘察,然后根据勘察结果来确定桩位[3]。如果发生偏移,需要及时采用技术人员和设计人员进行重新测量。定桩位方案如图1 所示,在桩位点设置木桩,深度约为300 mm,每个桩位标记定桩中心,并利用“十字栓桩法”对桩基做好标记,并进行保护。

图1 定桩位示意图

2.3.2 埋设护筒

护筒为厚度4~6 mm 的钢板整体焊接后制成的钢护筒,埋设护筒时利用钻机钻孔,挖设孔洞直径需要大于护筒,坑底深度与护筒等高。在护筒的埋设过程中,要尽量保证护筒与地面之间没有空隙,还要保证护筒底部处于水平状态[4]。在护筒埋设过程中,采用泥浆护壁的方法来进行施工,通过泥浆护壁来提高钻孔的安全性和稳定性,同时还要保证泥浆水头高度。

护筒埋设施工方案如图2 所示,护筒埋设前需要复核桩位,护筒中心与桩位中心保持重合,两者偏差不得超过20 mm;护筒埋设垂直度偏差不超过1%,其顶部需要高出地面0.3 m。护筒埋设位置固定后,进行回填,并分层夯实,以确保护筒成孔质量。

图2 钢护筒埋设示意图

在进行孔口回填时,要将碎石与粘土按照一定比例混合在一起后进行回填,同时要保证碎石和粘土的比例为1:3。然后要在回填土上覆盖一层约5 cm 左右厚度的沙石层。同时还要将桩孔周围10 cm 左右厚度的沙石层进行覆盖处理[5]。在完成以上工作之后,要对桩孔进行反复清理和检查工作。在清理和检查桩孔时,主要是为了保证桩孔的位置是否准确,而且还要确保桩孔内没有淤泥、碎石等杂物。

为了保证桩孔内壁的干净整洁,可以采用高压水冲洗法来对桩孔内壁进行冲洗。在对桩孔内壁进行冲洗时,一般是采用高压水和压缩空气结合来对桩孔内壁进行冲洗。在检查时要对桩孔内壁的清洁度和完整性进行检测。如果发现桩孔内壁存在有砂砾或者是淤泥等杂物时,需要及时清除杂物。

2.3.3 成孔

桩孔前需要利用水准仪测量孔口护筒高度,以便控制钻孔深度。钻孔过程中需要控制钻进速度,并根据钻进位置实时调整钻进速度,避免出现塌孔的情况。除此之外,钻进时需要保持泥浆面,高度不低于护筒顶部的40 cm。钻机提钻时需要及时向孔洞内补充浆液,保证泥浆高度[6]。

2.3.4 钢筋笼吊装

在进行钢筋笼吊装时,要根据设计图纸计算出钢筋笼的长度和直径,再进行钢筋笼的吊运工作,钢筋笼吊装方案如图3 所示。在吊放钢筋笼时,要先将主筋和箍筋对准,然后将吊绳通过主筋上的螺栓进行连接,接着再将吊绳系在箍筋上,将钢筋笼放入孔内[7]。在放入钢筋笼时,要先确保钢筋笼底端与地面持平。然后将钢筋笼顶面的两个螺栓进行固定。在绑扎主筋时,要先确保主筋和箍筋位置正确,接着再对绑扎的位置进行检查。最后,要在固定好主筋后,用十字线对钢筋笼底端进行标记。

图3 钢筋笼吊装示意图

(1) 钢筋笼下放

钢筋笼下放前需要检查钢筋笼质量,不符合施工要求的钢筋笼不得入孔;施工人员需要根据桩号选择钢筋笼,并做好吊牌记录。钢筋笼起吊时,需要检查吊点的牢固性和钢筋笼上的附属物。

钢筋笼吊装采用分节吊装方法,上部1 节钢筋笼长度为12 m,下部1 长度为诶19.8 m。由于单节钢筋笼长度过长,需要采用25 T 吊装机进行钢筋笼下放作业,吊装方式采用二点起吊法。

(2) 钢筋笼固定

钢筋笼就位后,需要用螺栓将钢筋笼顶面的两个螺栓固定,然后用两根吊筋将钢筋笼顶面和地面进行连接,并用吊筋上的两个固定螺栓进行固定。在施工中,由于灌注混凝土的冲击力很大,钢筋笼很容易发生变形。因此,在施工过程中要严格控制好混凝土的灌注速度以及灌注量,避免混凝土浇筑过快导致钢筋笼变形。同时,要保证导管在灌注混凝土过程中始终处于埋深状态,避免导管埋深过小而导致混凝土塌落过多的情况发生[8]。如果发现混凝土塌落过多时,就要及时更换导管,避免出现塌孔现象。

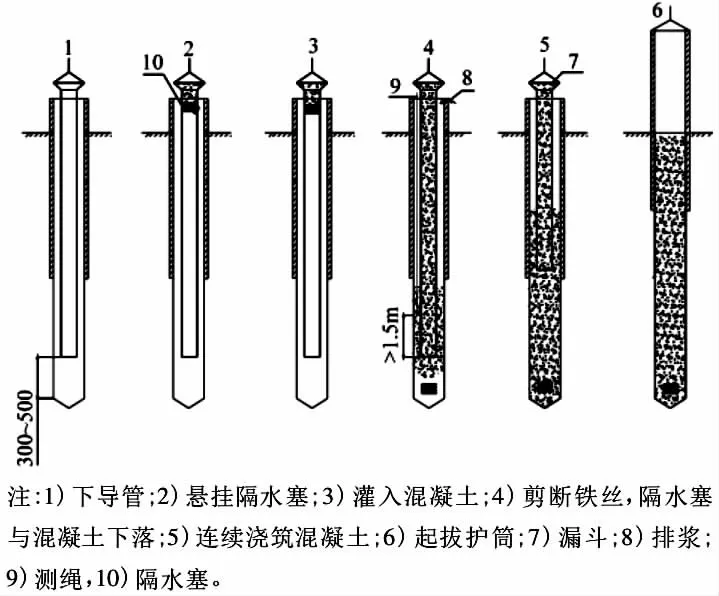

2.3.5 水下混凝土灌注

水下混凝土灌注方案如图4 所示,(1) 下导管,导管在使用之前进行组装,并在0.6~1 MPa 的压力下进行了水压测试。(2) 按照每一个钻孔深度,做好选配管工作,尽量保持管道与孔底之间的间距约为500 mm。(3) 导管安装完成后,测量孔深,组织二次清孔,确保孔深和沉渣符合有关规定。(4) 在浇筑混凝土之前,在导管中设置隔断塞子,在施工过程中要注意不要堵塞管道,这一环节要有专门的人员进行验收,在没有任何问题的情况下,才能浇筑混凝土。(5)首盘混凝土灌注方量约为导管埋入深度的0.8 m。(6) 按照混凝土表面高度及导管长度,对导管进行拆除。在拆除之前,应先对混凝土面深度进行检查,保证管道埋设深度在2~6 m 的范围内,同时不能将管道从混凝土中拔出,并指定人员对管道的埋设深度、管道的内外混凝土标高进行测量,并做好水下浇筑记录。

图4 水下混凝土灌注示意图

2.3.6 复式注浆

成桩后2 d 可以开展复式注浆工作,注浆工作时间不得超过成桩30 d。注浆时流量不超过75 L/min,采用低压慢注方式缓慢注浆。注浆时采用循环注浆方法,首先对第1 根桩基的A 管进行注浆,注浆量到70%左右时停止注浆,并向第2 根桩的A 管注浆,然后依次为第1 根桩B 管、第2 根桩B 管,以此来保证同一根桩注浆时间间隔超过30~60 min,为水泥浆扩散预留充足时间。注浆时需要做好记录,包括施工时间、注浆时间、结束时间、注浆量等,为后续工作的开展提供参考。

3 结论

随着我国社会经济的不断发展和科学技术水平的不断提高,后注浆灌注桩技术在高层建筑工程中的应用也将越来越广泛。为了提高后注浆灌注桩技术在高层建筑工程中的应用效果,需要加强对后注浆灌注桩技术的研究和开发,并将其应用到实际施工中,不断加强对后注浆灌注桩技术的研究和开发力度,只有这样才能保证高层建筑工程的质量和安全性,为我国高层建筑工程质量提供有力保障。