关于石灰石矿活性灰原料配矿专家模型的建立

李兰彬,刘东生

(本溪钢铁集团矿业有限责任公司石灰石矿,辽宁 本溪)

石灰石是一种广泛应用的非金属矿产资源,在近现代工业中,如水泥生产、玻璃制造、炼铁等都离不开石灰石的参与,是21 世纪最具活力的绿色矿产资源之一[1]。矿山生产应遵循“开采方式科学化、资源利用高效化、企业管理规范化、生产工艺环保化、矿山环境生态化”的基本要求,努力实现矿山发展的资源效益、环境效益和社会效益的协调统一,资源开发与环境保护并举,矿山发展与社区繁荣共赢[2-3]。配矿是综合衡量矿山的生产需求及矿山的生产能力对矿石质量进行混合的系统工程,通过配矿,可实现矿石入选品位稳定化,对改善后期的产品质量,提高矿石回收率,企业降本增效有着巨大的益处[4]。现如今,要走科技含量高、经济效益好、资源消耗低、环境污染少、人力资源优势得到充分发挥的新型工业化道路, 数字化、信息化、智能化是发展的必然趋势[5]。

本钢石灰石矿活性灰原料完全采用外购矿石,较为稳定的厂家有六家,品种按粒度区分为两种,主要是根据不同窑型而定。25~45 mm 为回转窑原料,日均消耗量2 200 t;40~70 mm 为套筒窑原料,日均消耗量1 420 t。入窑前没有质量检验数据,没有目标地进行质量综合配比。因此,很容易造成活性灰产品质量波动。为了实现产品质量稳定,满足高炉生产需要,应用运筹学的线性规划理论,建立原料配矿专家数学模型,通过信息化网络平台,下达配矿指令,通过白灰车间铲运工段实现窑前配矿。

进厂原料运输途径有汽车和火车两部分,以汽车运输为主。汽运单车检斤计量,检斤计量已经进入网络平台,火车还没有实现。储料场主要在南山矿区按品种自然堆放,在窑前有一个不标准的料场。质检单位是矿化验室,采样化验以人工为主,化验方式以化学分析法为主,速度较慢。按厂家每12 h 一个综合样,作为进厂原料质量判定的依据。由白灰车间铲运工段负责倒装运输。进厂原料控制质量标准:CaO≥53% ;煅烧后成品活性灰合格品标准:CaO≥88.3%。

为了有效地实现原料入窑前质量过程控制,应加大采样化验频次(至少1 样品/4 h)、将进厂原料分厂家及品种分放堆积、白灰车间生产调度负责铲运倒装量的指令下达、检斤数据上传顺畅。

1 入窑原料质量标准确定

我矿活性灰生产组织质量控制指标,设定在CaO≥88.5% 。由于采样化验地点设定在用户单位料场。每天由于运输、待装、采样等原因会造成CaO 成分损失。主要是氧化钙潮解:CaO + H2O = CaO(OH)2+ Q↑

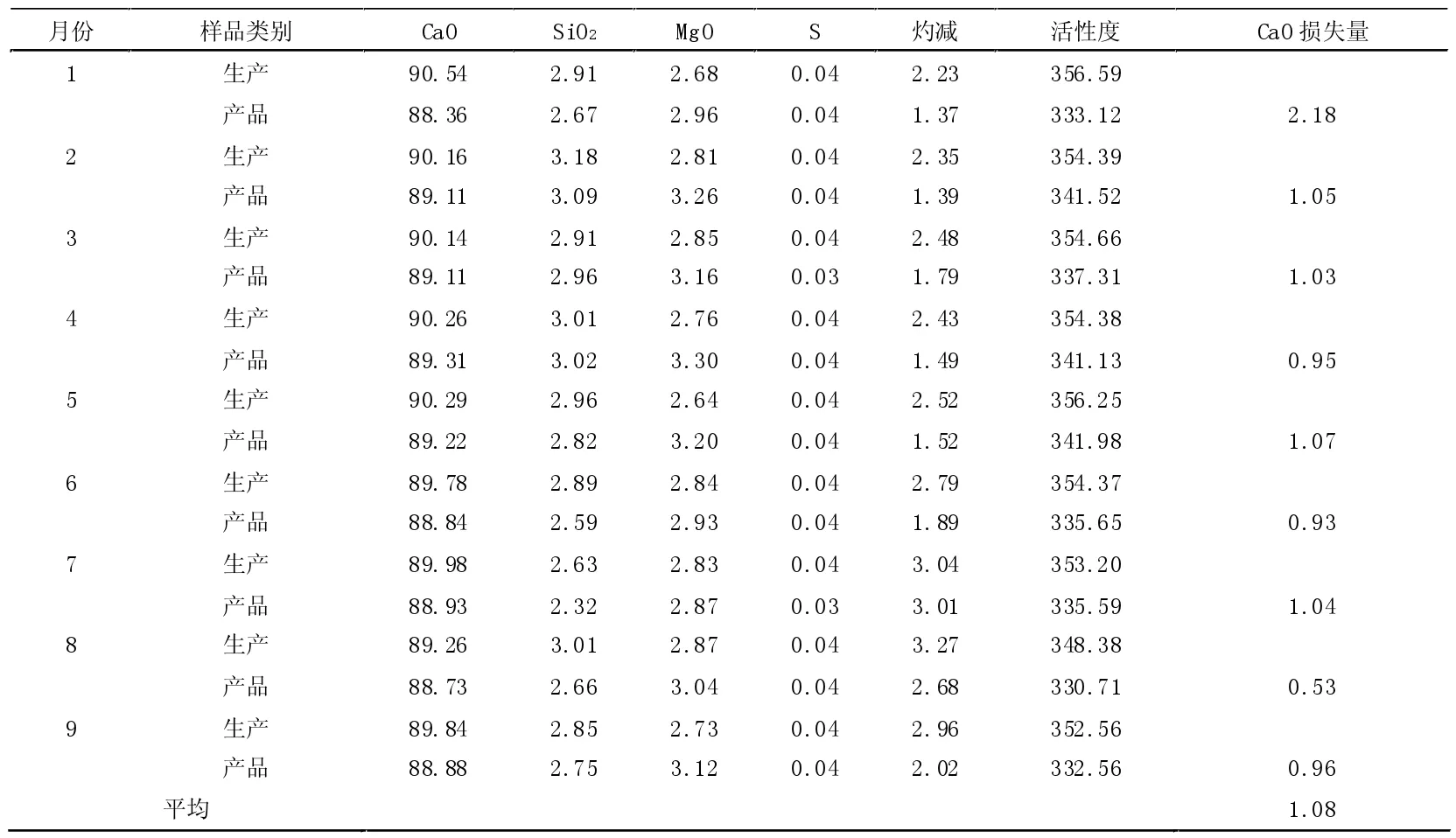

表1是2012 年活性灰生产样质量与产品样质量对照。

表1 2012 年1-9 月活性灰生产样与产品发出样对照

考虑上述原因我矿控制煅烧后生产质量样品CaO 应该在CaO≥90.0%。

按成品CaO=90.0%进行生产组织通过线性回归计算推导原料CaO 平均含量。

通过实验归纳公式为:CaO原料=0.58CaO灰+0.66SiO2-1.73

将CaO=90%代入上式得:CaO原料=51.13%

上述公式是根据2011 年1 月进行的《矿石与成品灰对应关系的煅烧实验》总结得出的。此时是没有考虑煅烧因素影响的理想状态。实际上由于原料杂质、粒度、窑温、风量、煅烧时间等多种因素影响会反映在成品CaO 的含量上。

1.1 杂质对生石灰煅烧的影响

石灰石原料中经常拌生有二氧化硅,以单独包裹的形成存在或均匀分布于碳酸盐中。我矿外购石灰石中含量在0.7~1.5%。

煅烧时CaO 与SiO2开始先生成2CaO、SiO2(硅酸二钙)直到生成2CaO、SiO2(硅酸三钙)。二者反应从800 ℃开始。这样,会造成CaO 的损失。

其它杂质对煅烧影响较小,这里不进行论述。

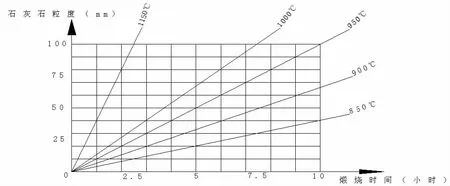

1.2 粒度对生石灰煅烧的影响

我矿有两种窑型,原料粒度对应有两种,25~45 用于 回 转 窑、40 ~70用于套筒窑,采用分级煅烧。但是原料粒度不可能绝对均匀,因此在窑内粒度较小的煅烧比较快,如果继续延长煅烧时间氧化钙被“烧死”。石灰石煅烧速度取决于石灰石粒度和表面温度。详见图1。

图1 石灰石粒度与煅烧时间的关系

1.3 风量对生石灰煅烧的影响

在生产中如果通风不够,氧气不足,会使燃烧不完全,产生一氧化碳,其反应方程式:2C+O2=2CO

石灰石煅烧化学反应如下:

CaCO3→CaO + CO2(气体) ↑

当CaCO3在真空条件下898 ℃时,CO2放出,直到压力为10 325 Pa(760 mmHg)为止。

总之,由于煅烧工艺多种因素影响也会使活性灰CaO 含量降低,达不到理论值。推算上述因素影响原料应提高2.3%。

最终得出CaO原料=53.43%。所以,入窑原料CaO必须控制在53.43%以上。

2 配矿模型建立

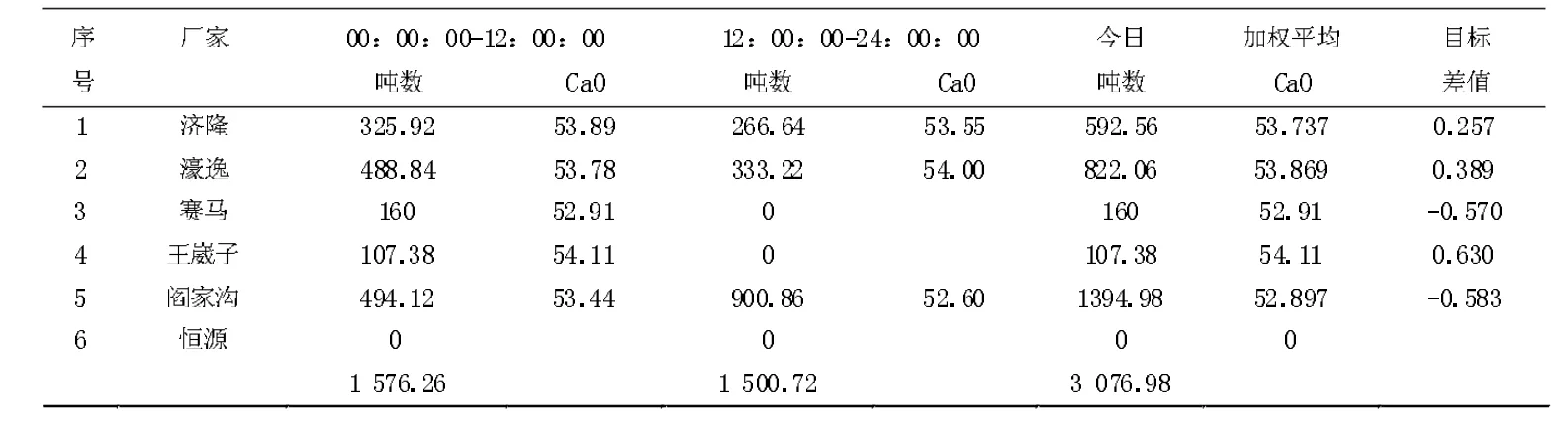

对于原料采购虽然有质量指标控制,但是,各家每次来量数量和质量随机性较大,因此,必须加大质量控制密度和频次,加强过程控制手段。改善化验设施,提高质量控制水平。本次应用线性规划理论建立配矿模型,应用信息化网络平台,下达配矿指令。表2为各家进厂石灰石检斤量与化学成分。

表2 各家进厂石灰石检斤量与化学成分

以25~45 mm 品种2011 年11 月8 日来料为例。

今日配矿指令要求:原矿2 200 t;平均CaO=53.48%。

设计变量Xi(i=1,2,3,4,5)五个厂家及料堆。

约束条件:① 资源约束:

② 品位约束:

2 200×53.48≤X1×53.737+X2×53.869+X3×52.91 +X4×54.11 +X5×52.897

目标函数:要求“效益最佳”, CaO 加权综合品位趋近于53.48%。

由表2 目标差值可见X1、X2、X3、X4应完全参与计算,求X5得515 t。

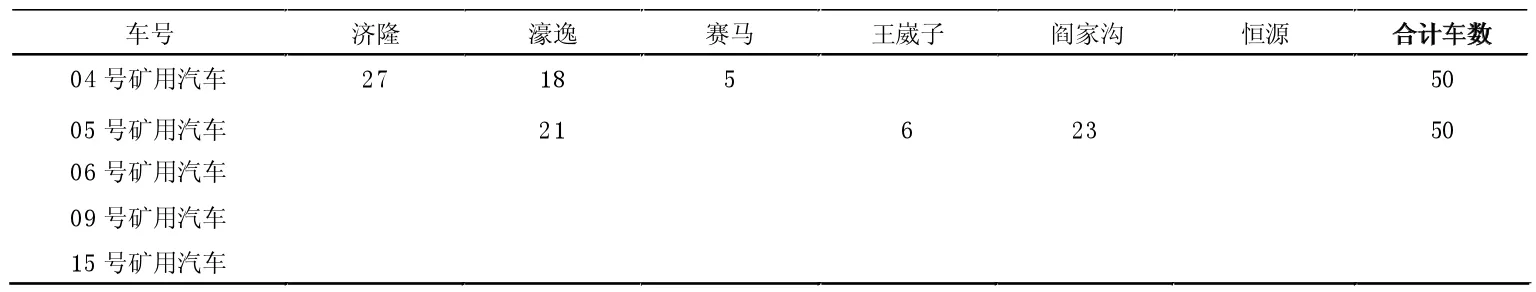

配矿手段是白灰车间铲运工段,运输倒装汽车标载22 t,共5 台。一般情况单班出车2 台。配矿指令结果见表3。

表3 铲运指令结果

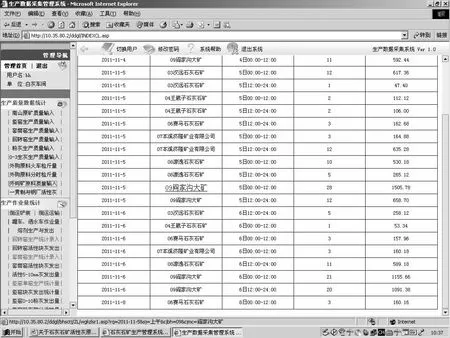

我矿单车检斤计量数据已经进入网络,质量数据与时间段的检斤量可实现一一对应,通过网络进行数据录入。配矿专家模型的基础数据主要是原料质量数据,因此,必须加大采样化验频次,才能准确计算各料堆入窑配比量。具体见图2、图3。

图2 石灰石检斤量与化学成分对应录入窗体

图3 石灰石日检斤数据录入窗体

3 结论

对于配矿专家模型理论要通过实践进行修正与补充,因为,在生产实践中不确定的影响因素很多,这里不可能完全罗列出来。配矿专家模型经过实践验证后,便可通过计算机语言实现,在石灰石矿信息网的《日生产作业计划管理》中,给出优化后的指令。然后,铲运倒装工段依据指令进行分装倒运,在窑前料厂进行综合配比,控制均衡的入窑原矿质量,在稳定的煅烧工艺条件下得到质量稳定的活性灰产品。为钢铁冶炼提高配料精度提供先决条件。