基于故障征兆与性能特征的数控机床故障诊断技术

王林峰

(辽宁地质工程职业学院,辽宁 丹东)

科学创新发展背景下,制造业领域引入了智能化、定制化制造装配模式,应用的数控机床精度越来越高,因而数控机床维护技术也呈现出智能化发展趋势。数控机床发生故障会导致工件加工精度下降,影响工件生产的连续性,甚至会引发重大安全事故。为此,需要结合故障征兆、根据数控机床性能,针对性做好故障诊断及修复,以便将数控机床故障带来的不利影响控制在最小范围。

1 基于故障征兆的数控机床故障诊断技术

1.1 基于RBR 的故障诊断

这是一种以专家经验为基础,通过采集与整理相关信息,利用ifthen 规则展开逻辑分析,从而完成故障诊断的方法[1]。基于RBR 的故障诊断数字模型见图1所示。此种诊断方式包含三大模块:一是诊断数据,其是故障诊断结论得出的基础,涵盖故障征兆信息、权值两方面内容。故障征兆发生强弱程度是主要及次要故障的区分依据,权值与故障征兆的明显性呈正比关系。二是诊断规则数据库,其中汇集了大量以数字集中形式存在的数据规则,包含故障征兆描述集合、故障原因集合、概率系数矩阵三个非空有限集合,每个故障征兆对应一条故障征兆信息,故障征兆信息汇集到一起便构成了故障征兆数据库。三是诊断结果,诊断后会输出内容丰富的向量,涵盖故障问题发生原因、故障诊断结论可信概率、故障维修处理对策等,基于RBR 的故障诊断得出的诊断结果及处理方案相对科学与可靠。

图1 基于RBR 的故障诊断逻辑

1.2 基于CBR 的故障诊断

以案例CBR 为基础的故障诊断方法,在故障诊断前需要查找相似问题或经验。诊断故障存在相似历史数据时,会以历史故障诊断处理结果为参照,在继往经验指导的基础上,结合实际情况得出诊断结论,并升级优化故障处理方案,将新生成的结论作为新的案例录入数据库中存储,所有新添加问题便会转化成为经验数据,用于后续故障问题的诊断分析[2]。诊断开始前,需先将数控机床故障案例相关信息录入CBR系统,系统会结合案例中故障部分名称、损坏模式等信息自动匹配相似案例并展开历史案例评价分析,再由专家完成高匹配度案例的复核与存储。若案例数据匹配度不高,需调整诊断结果方式,再采取专家领域知识分析方法,分析并存储新生成的故障案例。基于CBR 的诊断系统案例库具有持续学习能力,在案例不断增加的同时,故障数据诊断范围及精度均会提升,并能提高数据库训练完整性,有助于提高诊断效率。但此诊断方式的缺陷在于推进机制直观性稍差。

1.3 RBR 与CBR 的集成诊断

由于基于案例的故障诊断方法规则体系不完善且不准确,而基于规则的故障诊断主要适用于具备多个知识规则的领域。在理论指导的故障诊断过程中,可采用集成诊断方法,先利用CBR 诊断法总结诊断规则,再构建案例诊断库,进而提升故障案例匹配直观性、提高故障诊断效率。集成诊断可用混合推理模式,即基于CBR 展开快速故障诊断,而后依托RBR 诊断优化调整故障诊断结果。故障系统构建之初,采用CBR 诊断法归纳整理实际案例,在累积到相应量后便可梳理出诊断规则,若RBR 规则无法诊断新故障时,再采用CBR 诊断方法,以便于不断完善故障诊断推理规则,推动规则诊断向案例诊断的转变。混合推理时,系统应同时具备规则库与案例库。应用CBR 诊断法时对两个库进行不断扩充,而运用RBR 诊断法时则以规则库作为推理基础。集成诊断法包含关键字分解检索、案例存储、案例库形成、规划库形成四个主要环节,具有提高诊断效率、简化推理过程的优势,集成诊断步骤详见图2 所示。

图2 集成诊断步骤图示

2 基于性能特征的数控机床故障诊断技术

2.1 机床性能

机床性能特征涵盖多项内容,机床刚度、机床精度、机床耗油量、机床噪音等均是常见性能特征,可作为数据机床故障预测诊断的重要依据。数控机床启用时,性能特征为初始值,在性能发生改变后,便会产生劣化数据,若性能特征的变化未超出初始范围,则属于正常劣化值,若超出初始范围,数据偏差高于200%,则说明性能特征出现了异常劣化[3]。性能特征量正常劣化与异常劣化数据对比见图3,其中在数控机床运行7 h 时,性能特征量突然上升,并且上升至初始值的200%以上,说明此时数控机床性能特征发生了显著改变,可能是出现了故障问题。

图3 性能特征量正常劣化与异常劣化数据对比

2.2 性能特征与故障诊断的关系

数控机床精度值可通过激光干涉仪、球杆仪等精度检测设备进行监控,进而了解其性能劣化趋势。数控机床性能特性除了与故障发生时间有所关联外,与逻辑、结构的关系也较为密切。在长时间应用数控机床或是加工量不断增加的情况下,其性能特征会逐步劣化,待偏差量积累至阈值后便会导致数控机床出现结构变化,进而引发故障。为此,数控机床及故障间存在相互映射的关系,某特征向量导致数控机床出现故障的概率较大,说明二者之间存在强关联关系,若某特征向量对数控机床的故障发生概率影响较小,说明二者属于弱关联关系,在这一映射关系基础上,可通过构建SOM-BP 神经网络诊断模型,得出数控机床的故障诊断结果。

2.3 基于精度数据的故障诊断

2.3.1 采集精度数据

采用球杆仪采集数控机床精度数据,此仪器装有精密传感器,能够以固定点为中心在旋转的同时感知半径变化,以图形或数字形式展示得到的数据,可在仪器内部处理故障诊断信号,再通过蓝牙二类模块向计算机传送数据,之后利用软件处理采集到的数据,可实时完成数控机床故障诊断,还能输出精度低误差报表。数据采集时,首先要测量圆周误差,一般测量半径为100 mm,测量内容是数据机应三个平面:一是XY 面,此平面需要测量两次,一次正时针测量,一次逆时针测量; 二是YX 面;三是ZX 面,这两个平面均要实施220°测量。测量过程中,机床进给率值应固定,通常设定为1 000 r/s。球杆仪采集数据时可采集到多项精度数据,如圆度、进给率、螺距、直线度、反向间隙等等,在神经网络中,各组输入数据均属于多维数据[4]。

2.3.2 构建算法模型

数控机床故障诊断中,可采用SOP 与BP 神经网络进行正常劣化与异常劣化数据的精度分析。首先运用球杆仪在实验周期内采集数控机床精度数据,其次对数控机床的故障记录进行收集,详细梳理故障发生原因以及维修处时间。再次将采集到的数据划分为正常与异常两类劣化精度数据,并制作数据采集与故障记录表。将相同时刻机床故障与精度数据一一对应,为神经网络学习提供训练样本。最后向神经网络中输入正常与异常劣化精度数据及各自对应故障模式,然后再用SOM 与BP 神经网络处理相应数据,分别以精度数据变化率及数据位故障概率作为输入值与输出值。

2.3.3 数控机床故障诊断实例

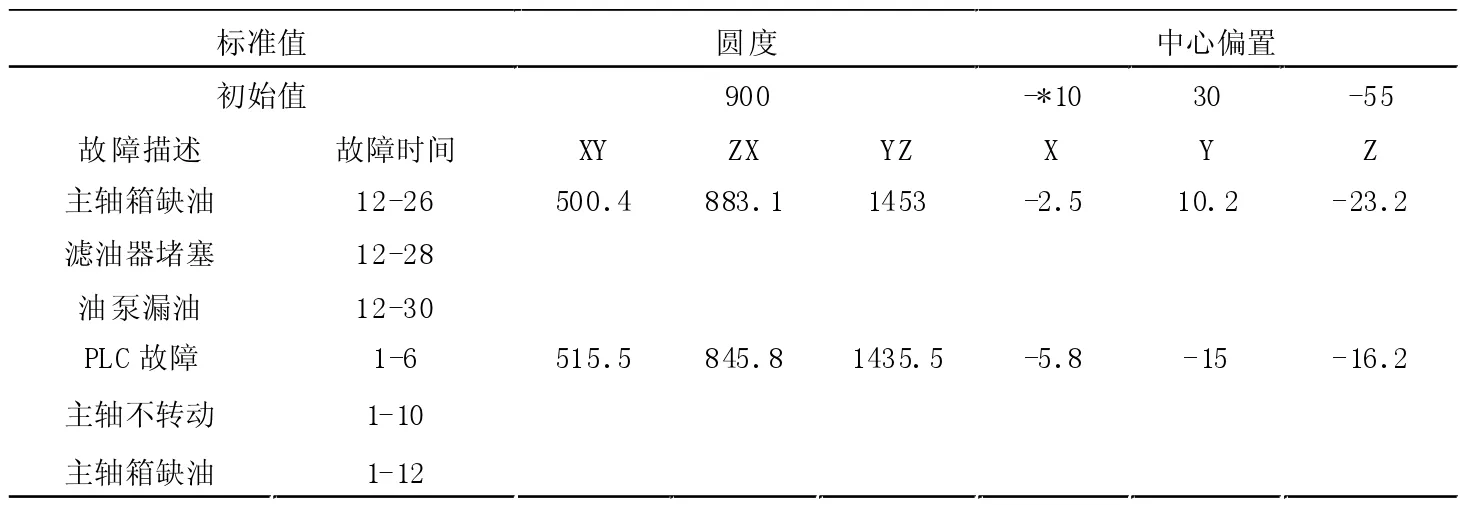

如某公司针对2021 年12 月至2022 年1 月数控机床的故障数据进行了分析,提取了故障记录及精度监测报告,精度数据共有25 组,正常与异常劣化数据分别是21 组与4 组,从正常劣化数据中提取一组,与四组异常劣化精度数据共同作为检验样本,按照表1整理原始精度-故障记录,之后将发生时间相近的故障设为一个组合。

表1 部分原始精度- 故障记录表

2.3.3.1 精度数据输入与输出

本次输入与输出向量分别具有28 个与12 个维度,两类维度分别代表精度项目与故障项目。以精度数据为基础计算出精度偏差率,便可计算出神经网络学习样本的输入输出数据[5]。

2.3.3.2 BP 神经网络学习训练

数据处理后利用MATLAB 神经网络工具箱进行神经网络学习训练,先构建具有28 个输入层以及12个输出层的神经网络,将之划分为三层结构,将最大训练步长设置为200,训练误差为0.016。再输入样本检验模型的准确性,并将神经网络输出的预测值与实际故障数据展开对比分析(见表2),分析发现,第14组故障的精度向量输入值符合预测结果、实际故障。

表2 待测故障实际故障组合与预测值对比分析

2.3.3.3 SOM 神经网络学习训练

在SOP 神经网络中输入4 组样本,分类后对其分布位置进行查看,设置操作句后,将最大训练步长设置为500,之后输出仿真结果,并得出预测点及实际点的坐标数据,判断预测样本故障趋势,预测概率高于0.5 时,表示故障预测与实际相同,说明预测结果与实际情况相吻合。图4 为一组异常精度故障诊断预测与实际数据对比折线图。

图4 其中一组异常精度故障诊断预测与实际数据对比折线图

3 结论

数控机床故障与故障征兆、机床性能特征均有密切关联,因而故障诊断技术应用时,可基于规则、案例两个方面诊断数控机床故障,即采用基于RBR 的故障诊断技术与基于CBR 的故障诊断技术,还可利用这两个技术进行集成诊断。同时,也可根据机床性能,以精度数据作为故障诊断依据,运用SOM-BP 神经网络法分析正常与异常精度数据变化,进而得出准确的故障诊断结果。